| Titel: | Ueber Neuerungen an Pumpen. |

| Fundstelle: | Band 258, Jahrgang 1885, S. 469 |

| Download: | XML |

Ueber Neuerungen an Pumpen.

(Patentklasse 59. Fortsetzung des Berichtes Bd.

256 S. 473).Vgl. auch W. Thompson, J. Bernays bez. Durozoi 1885 257 * 126.

* 128. * 216.

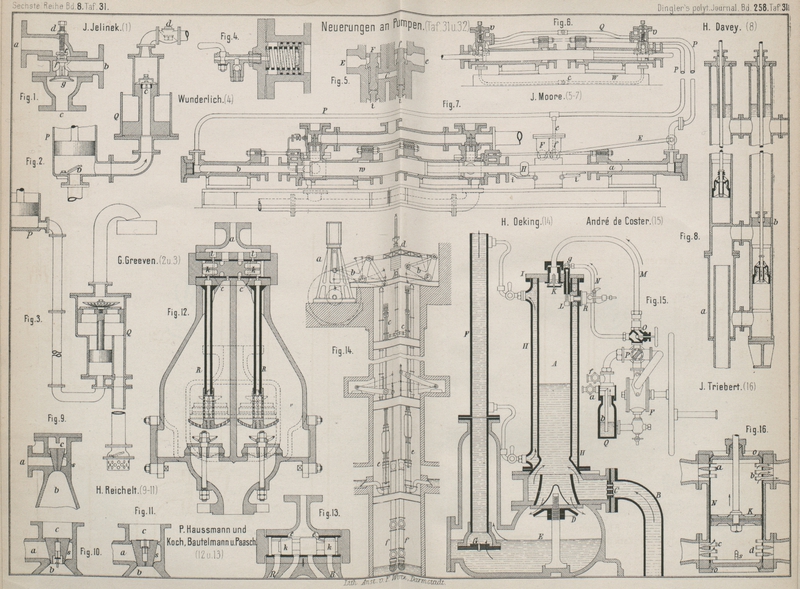

Mit Abbildungen auf Tafel

31 und 32.

Ueber Neuerungen an Pumpen.

G. A.

Greeven in Brühl (* D. R. P. Nr. 33089 vom 22. Januar 1885) hat zwei

Anordnungen einer Pumpe mit hydraulischem Gestänge

angegeben. Die eine derselben soll in dem Falle angewendet werden, wenn Wasser

mittels der Kraft- und der Arbeitspumpe auf eine gröſsere Höhe gefördert werden

soll, als der Arbeitsleistung der ersteren entspricht. Es stehen dann Kraft und

Arbeitspumpe in gleicher Höhe, z.B. in der Tiefe des Schachtes, wie dies in Fig. 2 Taf. 31

angenommen ist. P bedeutet die Kraft-, Q die Arbeitspumpe. Die Kraftpumpe besitzt einen

einfachen Scheibenkolben und ein Saugventil v mit

Saugrohr; die Arbeitspumpe, welche unmittelbar mit dem unteren Theile des

Kraftcylinders verbunden ist, hat einen Differentialkolben, dessen gröſserer Kolben

in einem oben offenen Cylinder spielt, während sich der kleinere Kolben in einem

unten offenen Cylinder bewegt, der sich in das Druckrohr mit dem Druckventile d fortsetzt. Der Differentialkolben ist der Länge nach

durchbohrt und trägt oben ein Rückschlagventil c. Wird

der Kraftkolben gehoben, so saugt er, vorausgesetzt, daſs der Differentialkolben

seine tiefste Lage einnehme, durch das Ventil v Wasser

an. Beim Niedergange des Kraftkolbens wird diese Wassermenge durch den

Differentialkolben und die Ventile c und d hindurch in das Druckrohr gedrückt. Herrscht hier

aber ein höherer Druck als im Kraftcylinder, so bleibt c geschlossen und es wird nun der Differentialkolben in die Höhe

getrieben, wobei der kleinere Kolben das Wasser mit einer Kraft in das Druckrohr

befördert, die dem Unterschiede der Druckflächen am Differentialkolben entspricht.

Geht dann der Kraftkolben wieder hoch, so sinkt der Differentialkolben in Folge des

Atmosphärendruckes, läſst aber einen Theil des unter dem Kolben befindlichen Wassers

durch das Ventil c über dieses treten; der andere Theil

des Wassers, welcher im kleineren Cylinder nicht Platz findet, flieſst in die

Kraftpumpe zurück. Der übrig bleibende Raum in dieser füllt sich dann mit frischem

Saugwasser.

Mittels der in Fig.

3 dargestellten Pumpe, sollen durch eine hoch stehende Kraftpumpe und eine

tief stehende Arbeitspumpe gröſsere Mengen Wasser, als der Arbeitsleistung der

Kraftpumpe entsprechen, in die Höhe der ersteren Pumpe gehoben werden. Zu diesem

Zwecke besitzt die Arbeitspumpe Q einen

Differentialkolben; der untere geschlossene kleine Cylinder der Arbeitspumpe P ist mit der Kraftpumpe durch ein Rohr in Verbindung

gesetzt, so daſs zwischen beiden sich eine geschlossene Flüssigkeitssäule befindet. Der

obere gröſsere Kolben der Arbeitspumpe ist mit einem sich nach oben öffnenden

Ventile versehen, der zugehörige Cylinder aber in gewöhnlicher Weise mit Saugrohr,

Fuſsventil und Druckrohr verbunden. Durch Auf- und Niederbewegung des Kraftkolbens

wird auch der Differentialkolben bewegt, so daſs die Arbeitspumpe wie eine

gewöhnliche Saug- und Hubpumpe wirkt. Da aber auf den oberen groſsen Kolben

derselben ein gröſserer Druck lastet, als auf dem kleineren Kolben, so muſs zur

Bewältigung des ersteren auf den Kraftkolben eine entsprechend höhere Kraftleistung

ausgeübt werden. Die beiden beschriebenen Pumpen können nur in bestimmten Fällen

Anwendung finden. Ein Beispiel für dieselben ist in der Patentschrift nicht

angegeben.

Eine Pumpe mit hydraulischem Gestänge für Bergwerke ist

nach Engineer, 1885 Bd. 60 * S. 265 in England an J. Moore in Glasgow patentirt. Die Kraftpumpe (Fig. 6 Taf. 31)

besitzt 2 Cylinder mit einem gemeinschaftlichen Tauchkolben, welcher an beiden Enden

mit Kolbenstangen versehen ist, von denen eine unmittelbar mit der Dampfmaschine

verbunden wird. Die zur Wirkung kommende Ringfläche des Tauchkolbens ist daher auf

beiden Seiten gleich. Dadurch, daſs der Kolben in 4 Stopfbüchsen geführt wird, ist

der Verschleiſs desselben ein geringer. Von den Enden der Cylinder gehen die Rohre

P ab, welche zu der im Schachttiefsten

aufgestellten Arbeitspumpe führen. Auſserdem sind die beiden Cylinderenden noch

durch ein Rohr Q verbunden, das über jedem Cylinder mit

je einem Federventile v versehen ist, welche sich nur

dann öffnen, wenn der Druck in dem einen Cylinder über ein bestimmtes Maſs, welches

höher ist, als der Förderhöhe entspricht, hinausgeht. Es flieſst dann Wasser von

dem. einen Cylinder zum anderen. Endlich sind die beiden Cylinderenden noch mit

einem Saugrohre c versehen, das in den Wasserbehälter

W taucht. Dieses Rohr besitzt unter jedem Cylinder

ein Rückschlagventil. Hat sich also in einem der Cylinder und dem entsprechenden

Rohre P die Wassermenge durch Undichtheiten der

Stopfbüchsen vermindert, so wird die fehlende Wassermenge aus dem Behälter W wieder ergänzt.

Die Rohre P führen nun zu den im Schachttiefsten

gelegenen Kraftpumpen a und b (Fig.

7 Taf. 31), welche je mit einem vollen Tauchkolben versehen sind. Diese

bilden mit dem eigentlichen Arbeitstauchkolben w ein

Stück, so daſs, da letzterer ein Doppelkolben ist, also wie bei der oberen

Kraftpumpe 2 Arbeitscylinder vorhanden sind, der ganze Kolben von 6 Stopfbüchsen

unterstützt wird. Die Arbeitspumpe ist mit den beiden Ventilgehäusen versehen, in

welche ein gemeinschaftliches Saug- und Druckrohr einmündet. Es ist hiernach klar,

wie durch Bewegen des Kolbens der Kraftpumpe sich auch die unteren Kraftkolben

entsprechend bewegen und dadurch von der Arbeitspumpe Wasser angesaugt und

fortgedrückt wird. Zur Sicherheit ist auch an der Arbeitspumpe noch eine Vorrichtung angeordnet

in Gestalt der Ventile F und f (vgl. Fig. 5 Taf. 31). Dieselben ruhen in 2 Gehäusen, welche über den Ventilen

durch die Leitungen E und e mit den beiden Kraftwasserröhren P

verbunden sind. Die Ventile F und f werden also von diesen Wassersäulen fortwährend auf

ihre Sitze gedrückt. Unterhalb der Ventile sind beide Gehäuse durch einen Kanal C mit einander verbunden. Unter den Ventilen liegen

ferner 2 Stöſser, die bis über die doppelarmigen Hebel i reichen; letztere werden von dem auf der Kolbenstange der Arbeitspumpe

befestigten Bunde H niedergedrückt, also die Ventile

gehoben, wenn der Kolben einen längeren Hub machen sollte, als ihm zukommt. Dies

kann eintreten, wenn z.B. in einem Kraftwasserrohre weniger Wasser ist als in dem

anderen. Es würde dann der eine Kraftkolben den demselben entgegen stehenden

Cylinderdeckel durchschlagen können. Da in diesem Falle aber der Bund H auf einen der Hebel i

trifft, so wird das betreffende Ventil F oder f gehoben und werden dadurch beide Kraftwasserrohre mit

einander verbunden, was eine sofortige Begrenzung des Hubes zur Folge hat, Beim

Rückgange schlieſst sich das betreffende Ventil wieder; dann aber findet ein Ersatz

des verloren gegangenen Wasser aus dem Behälter W

statt.

In Broxburn ist eine derartige Pumpe auf und in einem mit einer Neigung von 45°

schräg einfallenden Schachte von 728m Länge

angeordnet. Der Kraftkolben hat einen Durchmesser von 102mm, der Arbeitskolben einen solchen von 184mm; der Hub beträgt 760mm. Die Kraftwasserröhren sind aus Schmiedeisen

mit über einander geschweiſsten Nathrändern; ihr Durchmesser ist 50mm, die Wandstärke 6mm,5. Die. Pumpe arbeitet angeblich zur vollen Zufriedenheit und bedarf

die Arbeitspumpe keiner Aufsicht. Es ist dies die zweite derartige von der Broxburn Oil Company gelieferte Pumpe; die erste läuft

schon über 6 Monate, ohne Anlaſs zu Beschwerden zu geben, was besonders durch ihre

groſse Einfachheit und der geringen Zahl der beweglichen Theile begründet wird.

Zur Vermeidung der Ventilschläge bei Schachtpumpen

bringt Wunderlich in Magdeburg-Sudenburg (*

D. R. P. Nr. 32924 vom 10. März 1885) an irgend einer

Stelle des Pumpenkörpers zwischen Saug- und Druckventil einen Stutzen (Fig. 4 Taf. 31)

an, in welchem sich ein kleiner, gut eingeschliffener Rothguſskolben bewegt. Der Hub

dieses Kolbens ist nach der Pumpe zu durch einen Ansatz des Stutzens begrenzt.

Zwischen Stutzendeckel und Kolben ist eine starke Feder gelagert, welche den Kolben

nach dem Ansätze vorzuschieben sucht. Im Stutzendeckel, welcher luftdicht schlieſsen

muſs, ist ein Luftsaugventil eingeschraubt; die eine Bohrung des Ventilkörpers ist

durch einen Hahn, die andere durch ein Luftventilchen abgeschlossen. Während des

Ganges der Pumpe muſs der Hahn des Ventilkörpers geschlossen sein.

Die Wirkung des auf diese Weise erhaltenen Buffers ist folgende:

Saugt der Pumpenkolben,

so wird im Beharrungszustande die gespannte Feder und die zwischen Stutzendeckel und

Apparatkolben eingeschlossene, bei der vorhergehenden Druckperiode verdichtete Luft

sich ausdehnen und den Bufferkolben nach dem Stutzenansatze vorschieben. In dieser

Stellung verbleibt der Kolben so lange, bis der Pumpenkolben seine rückgängige

Bewegung beginnt und die im Stutzen enthaltene Luft und die Feder wieder

zusammenpreſst. Bis zu Ende der Druckperiode verharrt der Bufferkolben in dieser

neuen Lage, um beim Beginne der Saugperiode abermals zum Stutzenansatze vorzugehen.

Dieses Spiel wiederholt sich fortwährend während des Ganges der Pumpe. Das

Luftventilchen hat den Zweck, etwa durch Undichtheiten des Bufferkolbens und

Stutzendeckels verloren gehende Luft selbstthätig zu ersetzen; der Hahn am vorderen

Ende des Luftventilkörpers hat den Zweck, in den Apparat eindringendes Wasser zu

beseitigen. Damit das Luftventilchen bei seinem Hube die obere Bohrung nicht

abschlieſsen und der Luft den Zutritt verwehren kann, ist diese Bohrung in

Langlochform ausgeführt.

Bei Anwendung dieses Apparates wird zu Beginn der Druckperiode in

der Pumpe kein Ventilschlag in dem Augenblicke, wo der Pumpenkolben die Wassersäule

erreicht, entstehen, sondern es wird sich der Druck unter fortwährendem

Zurückweichen des Bufferkolbens allmählich steigern, bis der zum Oeffnen des

Druckventiles erforderliche Druck erreicht ist; dann hat der Bufferkolben seinen

ganzen Weg zurückgelegt und verharrt in seiner Stellung, bis der Pumpenkolben seine

rückgängige Bewegung beginnt. Von da ab läuft der Bufferkalben wieder zum

Stutzenansatze vor; es entsteht kein plötzliches Vacuum und wird dadurch das

Rückfallen der Druckwassersäule vermieden. Es erhellt daraus, daſs der Uebergang von

der Druck- zur Saugperiode und umgekehrt ein sanfter wird und dadurch der Apparat

einen raschen Gang der Pumpen ermöglicht und den Ventilschlag beseitigt.

Eine von H. Davey construirte Tiefbrunnenpumpe zeichnet sich nach Engineering, 1885 Bd. 60 * S. 55 durch die praktische und einfache

Anordnung der einzelnen Theile und der Gesammconstruction aus. Wie aus Fig. 8 Taf. 31

zu entnehmen, besteht diese Pumpe im Wesentlichen aus 2 Cylindern mit je einem

Ventilkolben, welche sich in entgegengesetzten Richtungen auf- und abbewegen.

Fernere bewegliche Theile hat die Pumpe nicht. Dieselbe muſs natürlich innerhalb der

zulässigen Saughöhe über dem Wasserspiegel stehen, so daſs die beiden Pumpen

abwechselnd als Saug- und Hubpumpen wirken. Hebt sich der linke Kolben, so saugt er

durch das rechte Kolbenventil Wasser an (der rechte Kolben geht also leer), während

er das über demselben befindliche Wasser in die Höhe hebt. Geht der rechte Kolben in

die Höhe, so saugt dieser und drückt das überstehende Wasser durch den linken Kolben

in die Höhe; es geht dann letzterer leer. Der untere Cylinder steht mit einer Kammer

a in Verbindung, in welche das Saugrohr fast bis an

die Decke reicht. Die Pumpe kann also nie austrocknen. Die Pumpencylinder verlängern

sich bis über Tage; die betreffenden Rohre haben aber einen etwas gröſseren

Durchmesser, so daſs die Kolben leicht herausgezogen und nachgesehen werden können.

In diesem Umstände und in dem gänzlichen Fehlen sonstiger Ventile liegt ein

unbestreitbarer Vortheil der Pumpe. Die Deckel der Steigröhren sind mit Stopfbüchsen

und nach unten gerichteten Röhren versehen, so daſs der obere Theil der ersteren als

Windkessel dient. Der in einen kegelförmigen Sitz eingesetzte Deckel b des rechten Cylinders wird beim Herausziehen des Kolbens mitgehoben;

dieser Deckel dient nur als Führung. Diese Pumpe wird von der Maschinenfabrik Hathorn, Davey und Comp. in Leeds ausgeführt.

Ueber Ausgleichungen der Gestänge bei

Wasserhaltungsmaschinen hat H. L. Oeking im

Niederrheinischen Bezirksverein deutscher Ingenieure (vgl. Zeitschrift, 1885 * S. 546) einen Vortrag gehalten, welchem folgender

Auszug entnommen ist.

Bis vor 5 bis 6 Jahren wurde die Gewichtsausgleichung des Gestänges von Wasserhaltungsmaschinen fast

ausschlieſslich durch einen starren Gewichtshebel bewerkstelligt; hier und da fand

man auch im Schachte eine hydraulische Ausgleichung

vor, bestellend aus ein oder zwei seitlich an das Gestänge angeschlossenen

Druckpumpen, mit einer Wassersäule von etwa 60 bis 100m Höhe arbeitend. Daſs man auf letztere Art und Weise keine groſse

Ausgleichung erreichen konnte, liegt auf der Hand; zudem spielt auch die Raumfrage

hierbei eine wichtige Rolle.

Seitdem hat sich nun an Stelle des starren Gewichtshebels die hydraulische Ausgleichung vielfach Bahn gebrochen.

Dieselbe besteht im Wesentlichen aus einer oder zwei an das Gestänge angeschlossenen

Ausgleichpumpen, welche mit einem auſserhalb des Schachtes aufgestellten

Gewichtsaccumulator mittels Rohrleitung in Verbindung stehen. Als Uebertragungsglied

dient das in der Rohrleitung befindliche Wasser, das unter dem Drucke der

Accumulatorbelastung steht. Die Wirkungsweise ist nun genau dieselbe wie beim

Gewichtshebel. Geht das Gestänge abwärts, so bewegt sich der Accumulatorplunger mit

den Gewichten aufwärts, und umgekehrt, wie beim Gegengewichte des Hebels. Der Druck

in der Leitung kann zwischen 40 bis 100at gewählt

werden oder gleich einer Wassersäule von 400 bis 1000m Höhe; es ist hierin also ein groſser Spielraum möglich.

Die hydraulische Ausgleichung läſst sich sowohl bei neuen Anlagen,

wie auch nachträglich bei bestehenden Wasserhaltungsanlagen ohne Schwierigkeit unter

und über Tage anbringen. Bei groſsen Pumpenanlagen mit groſsen Teufen, wobei sich

ein schweres Gestänge ergibt, empfiehlt es sich, auch unter Tage bei 100 bis 200m Teufe eine so groſse Ausgleichung anzuordnen,

wie dem darunter befindlichen Gestängeübergewichte entspricht. Hierdurch wird das

obere Gestänge bedeutend leichter, die Gesammtausgleichung viel geringer und

folglich auch die Gesammtausgabe wesentlich vermindert.

Als ein Beispiel aus der Praxis sei erwähnt, daſs eine

Wasserhaltungsmaschine drei über einander stehende Rittinger-Sätze von 900 bezieh.

640mm Plungerdurchmesser und mit einer

Gesammtförderhöhe von 250m trieb, so daſs bei

jedem Doppelhube 1cbm,85 Wasser geliefert wurde.

Dies entsprach einer Arbeitsleistung von 720e. Die

Dampfmaschine wurde nun mit einer anderen Pumpe verbunden, zu deren Betrieb die

erhöhte Dampfspannung wohl genügte. Der Hebel der Maschine war aber zu schwach, um

die Gesammtausgleichung von ungefähr 200t zu

bewerkstelligen; derselbe konnte höchstens mit 60t

belastet werden. Man schritt deshalb zur Einrichtung einer hydraulischen

Ausgleichvorrichtung, wie sie oben beschrieben wurde; dieselbe gleicht nun die

überschüssigen 140t vollständig aus. Bei dieser

mit hydraulischer Ausgleichvorrichtung versehenen Maschine kamen im ersten

Betriebsjahre vier Kolbenbrüche vor und hörten dieselben erst auf, als man an Stelle

des guſseisernen Kolbens einen solchen von Schmiedeisen (System Hammer, vgl. 1884 252 * 98)

einbaute. In Folge der genauen Ausgleichung blieben die bewegten Theile jedesmal im

Augenblicke des Bruches stehen, so daſs weitere Schäden an Pumpen und Gestänge nicht

herbeigeführt wurden; nur bei einem Bruche riſs auch der Dampfcylinder in der Länge

einseitig durch, der dann gebunden wurde und bis heute noch in Thätigkeit ist. Dabei

wurde mittels der Accumulator-Speisepumpe das Gestänge in die höchste Stellung

gehoben, worauf man die Aus- und Einwechselung des Kolbens leicht vornehmen

konnte.

Der Ersatz des in den Ausgleichungen verloren gehenden Wassers

wird durch die in D. p. J. 1882 246 * 257 beschriebene Vorrichtung bewirkt.

Oeking geht dann zur Erläuterung der

bereits in D. p. J. 1885 256

473 beschriebenen Vorrichtungen über und bemerkt betreffs der pneumatischen Accumulatoren, wo also an Stelle des

Gewichtsaccumulators ein oder mehrere Windkessel treten, daſs es erforderlich sei,

zur Erzeugung der Druckluft bei Inbetriebsetzungen und zur Erhaltung derselben eine

Speisepumpe für Luft und Wasser anzuordnen. Das Wasser wird hierbei nur aus den

Gründen angewendet, um die Stopfbüchsen unter Wasser abdichten und die Plunger

gleichzeitig in Schmierung halten zu können. Ein Abdichten der Stopfbüchsen unter

hoch gepreſster Luft würde schwerlich zu ermöglichen sein; man würde eher die

Plunger festbremsen, als sie luftdicht abschlieſsen. (Vgl. A. Bochkoltz 1881 239 * 97.)

Für die Praxis sind jedoch die Gewichts-Accumulatoren, trotz ihrer

höheren Kosten den pneumatischen gegenüber, wenn nicht besondere Gründe und örtliche

Verhältnisse für letztere sprechen, vorzuziehen, da erstere eine gröſsere Sicherheit

des Betriebes bieten. Bei den pneumatischen Ausgleichungen kann für die Luft im

Windkessel ein Druck von 20 und 30at angenommen

werden.

Von mancher Seite wird nun entgegnet, daſs liegende Maschinen mit

Kunstkreuzübertragung nur bis zu einer gewissen Gröſse zweckmäſsig anzuwenden seien,

da bei groſsen Maschinen ein starker einseitiger Verschleiſs in den Cylindern

stattfinde. Diese Einwendung hat eine gewisse Berechtigung; allein auch diesem

Uebelstande kann volle Rechnung getragen werden, indem statt der liegenden Maschine

eine stehende gewählt wird.

In Fig. 14 Taf. 31 ist eine

solche Maschine in Verbindung mit Kunstkreuzen u.s.w. dargestellt, aus welcher, wenn

man sich das einfache Kunstkreuz und den senkrechten Arm des doppelarmigen

Kunstkreuzes fortdenkt, sich genau die stehende Balancier-Wasserhaltungsmaschine

ergibt, wie solche seit Jahren in Deutschland und Belgien gebaut werden. Es bedeutet

a die stehende Dampfmaschine, b die Kunstkreuzübertragung, c die hydraulischen Gestängeausgleichvorrichtungen, d den Accumulator, e die

Rittinger-Pumpen und f zwei Abteufhebepumpen. Die

Gestänge der letzteren sind mittels einarmiger Hebel an die Hauptgestänge

angeschlossen; sie heben das Wasser aus dem Schachtsumpfe und gieſsen es in die

Sümpfe oder Standröhren der Rittinger-Sätze aus, aus denen es weiter zu Tage

gefördert wird.

Die Pumpe von J. K. E. Trieben in

Amsterdam (* D. R. P. Nr. 32184 vom

7. December 1884) besitzt scheinbar gar keine

Ventile. Die abwechselnde Verbindung des Pumpencylinders mit dem Saug-

bezieh. Druckrohre wird hier durch einen dünnen Metallcylinder N (Fig. 16 Taf. 31)

erreicht, welcher sich zwischen Cylinderwandung und Kolben dicht bewegt und den

Saug- bezieh. Drucköffnungen des Cylinders gegenüber mit Durchbrechungen versehen

ist. Die Bewegung des Cylinders N wird durch die Tiefe

der in den Deckeln eingedrehten Nuthen begrenzt. N ist

an seinen Enden mit Schlitzen a, b, c und d versehen, welche gleichen Schlitzen im Pumpencylinder

entsprechen. An die letzteren schlieſsen sich die Saug- und Druckrohre an. Durch den

in einen Schlitz des Einsatzcylinders fassenden Stift s

des Pumpencylinders wird eine Drehung des ersteren verhindert. Die Oeffnungen o in den Deckeln gestatten der sich in den eingedrehten

Nuthen ansammelnden Flüssigkeit einen Ausweg.

Nimmt nun beim Beginne des Hubes der Kolben K seine

tiefste Stellung ein, so verdecken die Oeffnungen b und

c des Einsatzcylinders die Oeffnungen des

Pumpencylinders, während die Schlitze a und d mit den Schlitzen im Pumpencylinder zusammenfallen.

Wenn der Kolben in der Richtung des Pfeiles hochgeht, wird beim Beginne der Bewegung

durch die Reibung

des Kolbens der Einsatzcylinder N mitgenommen und es

tritt nun die in der Zeichnung dargestellte Stellung des Einsatzcylinders ein: die

Schlitze b und c sind

offen, a und d dagegen

verdeckt. Der Kolben saugt nun die Flüssigkeit auf seiner Unterseite durch die

Schlitze c an, während auf der Oberseite des Kolbens

die Flüssigkeit bei den Schlitzen b einen Ausweg findet

und zwar so lange, bis der Kolben am Ende seines Hubes angelangt ist. Beim

Kolbenwechsel und beginnendem Niedergange des Kolbens wird der Einsatzcylinder N durch die Reibung mitgenommen und wieder nach abwärts

bewegt. Bei jedem Kolben Wechsel findet also eine kurze Bewegung des

Einsatzcylinders statt, wodurch stets die vorhin verdeckt gewesenen Saug- bezieh.

Druckschlitze geöffnet werden, und umgekehrt. Die Pumpe soll sich in Folge des

Fehlens der dem Schlagen ausgesetzten Ventile besonders für schnellen Gang und in

Folge des Fehlens von Sitzventilen für dicke

Flüssigkeiten eignen. Was erstere Eigenschaft anbelangt, so ist zu bemerken, daſs

nach der in Fig.

16 dargestellten Einrichtung bei der Verschiebung des Cylinders N ein Zeitpunkt eintreten wird, wo Saug- und Druckrohr

mit einander in Verbindung stehen; dies kann aber vermieden werden, wenn man die

betreffenden Schlitze um eine Höhe, welche gröſser ist als die Schlitzbreite, gegen

einander versetzt.

Entlastete Saugventile, sogen. Depressionsventile,

kommen bei Pumpen in dem Falle zur Anwendung, wenn dieselben aus luftverdünnten

Räumen saugen. Die bisher verwendeten Constructionen solcher Ventile benutzten zur

Erzeugung des nothwendigen Druckes besondere Federn oder Gewichte, welche aber

wesentliche Uebelstände mit sich führen. Bei der Benutzung von Federn ist der Druck

nicht gleichmäſsig, sondern in seiner Wirkung verschieden. Durch das schnelle Spiel

der Ventile werden die Federn stark beansprucht und sind in kurzer Zeit unwirksam.

Bei Verwendung von Gewichten, die überhaupt nur bei geringer Hubzahl zulässig sind,

treten Schläge auf, welche die ganze Pumpe erschüttern.

Nach Jul

Jelinek in Brüx, Böhmen (* D. R. P. Nr. 33249 vom 20. Mai 1885) verbindet man deshalb

das Saugventil am besten mit einer Art Kolben, welche unter dem Einflüsse eines

Druckes, z.B. dem des Steigrohres, steht. Bei dem in Fig. 1 Taf. 31

dargestellten entlasteten Saugventile wird der Stutzen

c mit dem Pumpenstiefel, a mit dem Steigrohre und b mit dem

luftverdünnten Raume, aus welchem die Pumpe saugt, verbunden. Das Saugventil g trägt an seiner Spindel ein Doppelventil ef, welches in seinen Endstellungen den Druckstutzen

a vom Saugstutzen b

abschlieſst. Bei doppeltwirkenden Pumpen muſs natürlich jedes Cylinderende mit einer

derartigen Einrichtung versehen sein. Beginnt nun der Pumpenkolben seinen Saughub,

so entsteht im Pumpencylinder eine Druckverminderung, welche im Vereine mit dem auf

e lastenden Druck der Steigwassersäule das

Saugventil g sofort öffnet und dadurch den Saugstutzen

b mit dem Pumpencylinder in Verbindung setzt. Macht

dagegen der

Pumpenkolben seinen Druckhub, so schlieſst sich das Säugventil g sofort und hebt damit die Verbindung des Saugraumes

sowohl mit dem Pumpencylinder, als mit dem Druckraume auf. Die Schraube d dient zur Feststellung des Ventiles oder zur Bewegung

desselben, wenn sich etwa feste Körper am Sitze festgeklemmt haben.

Zur Verminderung des Dampfverbrauches von Pulsometern

schlagen P. Hauſsmann und die Firma Koch,

Bantelmann und Paasch in

Buckau-Magdeburg (* D. R. P. Nr.

32518 vom 23. November 1884) die in Fig. 12 Taf. 31

gezeichnete Kolbenschiebersteuerung vor, bei welcher

der mit 2 Eindrehungen versehene Kolben zur Steuerung des Dampfes unmittelbar mit

den Kolben, welche ersteren bewegen, in einem Stücke hergestellt ist. Auf den nach

innen gekehrten freien Ringflächen dieser Steuerkolben k, auf welche das Dampfrohr ausmündet, lastet andauernd der Druck des

ankommenden frischen Dampfes. Die nach auſsen gekehrten Kolbenflächen dagegen sind

abwechselnd einerseits durch die Kanäle l und c mit dem Dampfrohre, andererseits durch Kanäle und die

Röhren R mit den Pulsometerkammern verbunden und zwar

münden die Röhren R in möglichster Nähe der

Condensationslinie der Pumpenkammern aus.

Der Arbeitsgang ist nun folgender: In der gezeichneten

Kolbenschieberstellung strömt Dampf in die rechte Pulsometerkammer und drückt die

Flüssigkeit, mit welcher, wie vorausgesetzt werden soll, die Kammer angefüllt ist,

in die Druckleitung. Während dieses Vorganges stehen die beiden äuſseren

Steuerkolbenflachen unter Druck, indem die linke Seite durch die Kanäle l und c mit dem

Dampfrohre, die rechte Seite durch das Rohr R mit der

rechten Pumpenkammer verbunden ist.

Sobald die Flüssigkeit vom Dampf in der rechten Kammer so tief

herabgedrückt ist, daſs in der bekannten Weise durch theilweise Verdichtung des

Dampfes im unteren Kammertheile ein Vacuum entsteht, überträgt sich dieses im

Augenblicke seines Entstehens durch das Rohr R auf die

rechte äuſsere Steuerkolbenfläche und veranlaſst den Steuerkolben, nach dieser Seite

zu gehen und dem Dampfe den Zugang zur rechten Pumpenkammer abzuschneiden. In der

ersten Hälfte dieser Kolbenbewegung wird der rechte, nach der Pulsometerkammer

führende Kanal R von dem Steuerkolben abgeschlossen; in

der zweiten Hälfte dieser Bewegung und zwar in dem Augenblicke, wo der Kanal R eben abgeschlossen ist, wird vom Kolben der

Dampfkanal l geöffnet, so daſs durch denselben Dampf

vor den noch in der Bewegung begriffenen Kolben treten und den harten Anschlag

desselben an den Deckel verhindern kann. Unterdessen hat sich die linke

Pulsometerkammer mit Wasser gefüllt, so daſs sich auf dieser Seite nun derselbe

Vorgang wiederholt.

Das Zusatzpatent * N. 33106 vom 11. April 1885 bezweckt Verbesserungen an dem

vorbeschriebenen Pulsometer, welche nicht allein die Herstellungsweise vereinfachen,

sondern auch die Dauerhaftigkeit des ganzen Apparates erhöhen und in Verbindung

damit eine Vermehrung der Betriebsicherheit im Gefolge haben sollen. Die mit dem

Dampfvertheilungsorgane in Verbindung stehenden Steuerkolben k (Fig.

13 Taf. 31) sind voll hergestellt; der zu ihrer Führung dienende

Hohlcylinder im Steuergehäuse ist mit mehreren feinen Nuthen e versehen, vermöge deren der frische Dampf allmählich hinter die

Auſsenflächen der Steuerkolben gelangen kann. Die Kanäle R sind in die Kammerwände mit eingegossen und münden ungefähr in Höhe der

Condensationslinie in die Kammern. Sobald der in die linke Kammer eintretende Dampf

das vorher in diese eingesaugte Wasser ausgetrieben hat und die Condensationsperiode

eingetreten ist, theilt sich die entstehende Luftverdünnung durch den linken Kanal

R dem Raume hinter dem Steuerkolben mit. In Folge

dessen geht der Steuerkolben, da sich links die Druckausgleichung durch e nicht so schnell vollziehen kann, nach links,

verschlieſst dem frischen Dampfe den weiteren Zutritt in die linke Kammer und

eröffnet den Eintritt in die rechte.

Für einkammerige Pulsometer benutzt Hugo

Reichelt in Leipzig (* D. R. P. Nr. 31857 vom 18. Oktober 1884) als Dampfsteuerung ein Kegelventil

mit zwei Sitzen. Das Heben des Kegels s (Fig. 9 Taf. 31)

ist eine Folge der verschiedenen Druckflächen, indem nach oben eine gröſsere, nach

unten eine kleinere Druckfläche angeordnet ist. Der Raum c und die Kammer b sind durch ein kleines

Loch im Kegel s mit einander verbunden, so daſs der

Raum c einestheils durch die obere Ventilöffnung,

anderentheils von der Kammer b aus mit Dampf gefüllt

wird, so lange oben der Kegel s gehoben ist und Dampf

in die Kammer b eintritt. Der Kegel s schlieſst die Dampfeinströmung, sobald in der Kammer

b ein Vacuum entstanden ist; es befindet sich in

diesem Augenblicke im Raume c voller Dampfdruck,

welcher ebenfalls dazu benutzt wird, den Kegel s

niederzudrücken. Der Dampfeintritt bleibt nun so lange geschlossen, bis der Druck

von a aus zum Heben des Kegels gröſser ist als das

Vacuum in der Kammer b, vermehrt um den auf den Kegel

s im Raume c lastenden

Dampfdruck; letzterer vermindert sich dadurch, daſs der Dampf durch die Durchbohrung

des Kegels in die Kammer b entweicht. Dieser Uebertritt

wird beschleunigt, wenn der Querschnitt der Durchbohrung im Kegel ein groſser ist;

er wird verzögert, wenn derselbe ein kleiner wird. Mit diesem Uebertritte des

Dampfes von c nach b

während der Saugperiode ist die Umsteuerung verknüpft. Je rascher der Druck in c sich vermindert, desto schneller wird sich der Kegel

heben, d.h. die Saugperiode wird verkürzt; je länger dagegen der Druck in c sich hält, desto länger wird die Saugperiode

anhalten; letzteres ist für groſse Kammerinhalte von Vortheil.

Fig. 10 und

11 Taf.

31 stellen durchbohrte Kegel mit kleinen Entlastungsventilen dar und zwar so, daſs

in Fig. 10

sich das Ventil nach unten, in Fig. 11 nach oben hin

öffnet. Fig.

10 hat den Zweck, den Raum c während des

Dampfeintrittes von der Kammer b unabhängig zu machen,

indem, sobald Dampf nach b tritt, das Ventil sich nach

c hin schlieſst; die obere Durchgangsöffnung von

a nach c wird in

diesem Falle verschwindend klein gemacht, so daſs der Raum c nur wenig Dampf von a aus aufnimmt, also

ein geringerer Dampfruck in c herrscht als in a. Sobald nun Vacuum in der Kammer b entstanden ist, schlieſst der Kegel s den Dampfeintritt; darauf hin wird das Ventil im

Kegel sich nach unten öffnen, der geringe Dampfdruck in c rasch nach b entweichen und der Kegel s nun wieder gehoben. Die Umsteuerung ist in diesem

Falle eine rasche und eignet sich besonders für kleinere Kammerinhalte, wie

Einrichtung Fig.

11 hat den Zweck, im Gegensatze zu Fig. 10 eine langsame Umsteuerung zu bewirken.

Bei gehobenem Kegel tritt Dampf von a nach c und von b nach c und zwar so lange, bis die Kammer b mit Dampf gefüllt ist und sich in b ein Vacuum bildet; mit diesem Vacuum schlieſst sich

der Dampfeintritt von a nach c und b, desgleichen wird der Raum c durch das eingeschaltete Ventil von der Kammer b unabhängig gemacht, indem das Ventil den Uebertritt

des Dampfes von c nach b

verschlieſst. Der Kegel s bleibt nun so lange

geschlossen, bis der Dampfdruck in c durch

selbstthätiges Verdichten des Dampfes und etwaiges Undichtsein der Ventile sich

vermindert. Diese Anordnung ermöglicht eine langsame Umsteuerung und ist für groſse

Kammerinhalte bestimmt.

Wie bei den Dampfmotoren, so hat man in neuerer Zeit bei den Dampfwasserhebern

versucht, den Dampf durch explodirende Gase zu

ersetzen. Die betreffenden Apparate zeichnen sich durch sinnreiche Einrichtung aus;

ob sie aber zur Förderung von Wasser praktisch verwerthbar sind, erscheint

einstweilen noch fraglich. Jedenfalls können nur geringe Förderhöhen in Betracht

kommen, weil gröſsere Wassersäulen einer plötzlichen Bewegungsveränderung zu groſsen

Widerstand entgegensetzen würden, so daſs die explodirenden Gase auf die Wassersäule

gar nicht oder nur wenig wirken, oder die Pumpenkammern zertrümmern würden.

Einen solchen Wasserhebeapparat, welcher mit explodirenden Gasen (Mischung von Luft mit Leuchtgas)

betrieben werden soll, hat Louis André de

Coster in Brüssel (* D. R. P. Nr. 32895 vom 16. December 1884) entworfen. Der in

Fig. 15

Taf. 31 veranschaulichte Apparat besteht im Wesentlichen aus einer Pumpenkammer A, welche durch einen Wassermantel H gekühlt wird, und einer Zündvorrichtung L. Das Einsaugen des explodirenden Gasgemisches in die

Pumpenkammer geschieht durch die Abkühlung der Explosionsgase, ebenso das Ansaugen

des Wassers in letztere. Das Fortdrücken des Wassers findet dann durch die Explosion

in bekannter Weise statt.

Durch Oeffnen des Hahnes a strömt Gas

in das in der Flasche Q befindliche Rohr b, welches unter dem Wasser ausmündet, steigt dann in

der Flasche Q in die Höhe und mischt sich mit der durch

den Hahn f eindringenden Luft. Das Gasgemisch gelangt

dann durch den Hahn P, welcher die einzulassende

Gasmenge regelt, in das Ventil O, welches mit den

Rohren M und N verbunden

ist. N ist die Leitung, welche die Zündung L speist, während durch das Rohr M und das in den Deckel I

eingesetzte, sich in Folge seines Eigengewichtes öffnende Tellerventil K das Gasgemisch in das Innere des Cylinders A gelangt. Der letztere ist mit einem Saugrohre B mit Ventil C versehen

und steht durch das Klappenventil D mit der

Sammelkammer E in Verbindung, aus welcher das unten

durch das Fuſsventil G geschlossene Druckrohr F emporsteigt. Zum Anlassen wird das Gasgemisch,

welches durch das Rohr N nach Oeffnung des Hahnes g in den Zünder L

eindringt, bei dem Lufthahne R von auſsen mittels eines

Zündholzes entzündet; dadurch erhitzt sich der Platindraht oder Schwamm des Zünders

L in genügender Weise, um das durch das Rohr M eintretende Gasgemisch zur Explosion im Cylinder A zu bringen. Hierauf wird der Hahn g geschlossen, weil das Platin des Zünders L von jeder früheren Explosion genügende Hitze

zurückbehält, um die nächste hervorzurufen.

Die erste Explosion schlieſst zunächst das Ventil K und drängt die in A

enthaltene Luft durch das Ventil D in die Kammer E. Das hierauf in Folge Abkühlung im Cylinder A entstehende Vacuum veranlaſst das Eintreten von

Flüssigkeit aus dem Saugrohre B durch das Ventil C. Die nächste Explosion preſst die Flüssigkeit aus A durch D nach E und von da in dem Rohre F in die Höhe, wobei die Ventile D und G das Zurückflieſsen verhindern. Die weiteren

Explosionen treten nun gleichmäſsig ein und findet damit das Heben der Flüssigkeit

in F statt. Von der Explosionskammer kann die

Saugkammer des Cylinders A durch eine mit einem

einseitig sich öffnenden Ventile versehene Scheidewand getrennt sein. In den Mantel

H tritt Flüssigkeit aus dem Steigrohre F ein. Hat man zum Anlassen des Apparates nicht Gas

unter Druck zur Verfügung., so bringt man mit dem Hahne P eine Handpumpe F in Verbindung, um für die

erste Explosion Gasgemisch in den Cylinder A zu

drücken; später erfolgt das Nachsaugen des Explosionsgemisches durch die Wirkung des

Vacuums in A.

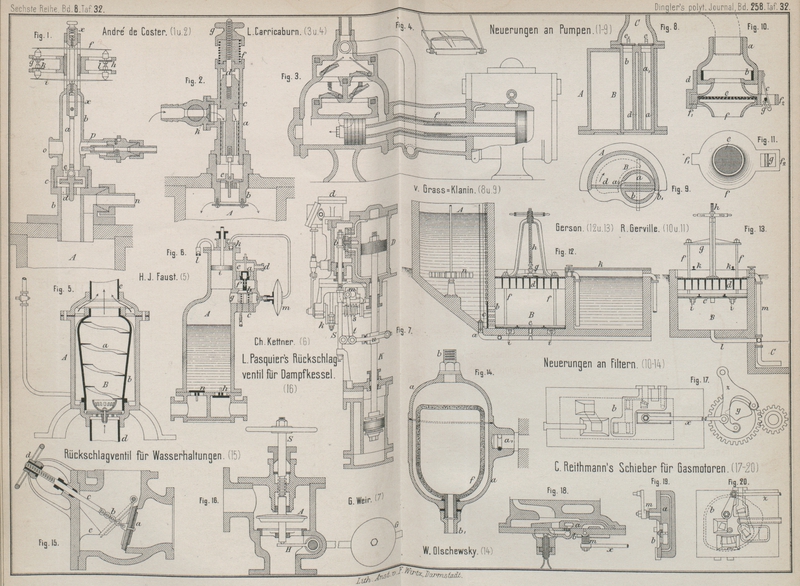

Fig. 1 Taf. 32

stellt eine andere Zündvorrichtung dar, welche in den

Deckel des Cylinders A eingesetzt werden kann. Ein

zwischen den beiden Sitzen e und d schwebendes Ventil c ist

mit der Stange a verbunden, welche sich in dem Cylinder

b befindet. Die Stange a sitzt an dem Gleitstücke x, welches durch

die auf den Zapfen g und h

aufliegende Feder f gehalten wird, während die über die

Zapfen k und l gelegte

Feder i dem gegen das Ventil c von unten ausgeübten Drucke einen einstellbaren Widerstand leistet, Ist

im Cylinder A ein Vacuum vorhanden, so wird das Ventil

c nach unten gezogen und schlieſst dabei den Sitz

d ab. Das durch n

angesaugte Gasgemisch tritt dann, sobald sich beim Verringern des Vacuums das Ventil

c in Folge der Wirkung der Feder f von seinem Sitze d

abgehoben hat, in den oberen Theil des Cylinders b ein

und wird, wenn es durch o entweichen will, durch den

Platinzünder p entzündet. Da das Ventil c zwischen den Sitzen e

und d (nur dem ersteren durch den Gasdruck etwas

genähert) schwebt, so theilt sich durch den schmalen Spalt zwischen dem Ventile c und seinem Sitze e die

Flamme dem Gasgemische im Cylinder A mit und veranlaſst

dadurch die Explosion. Die Oeffnung o hat hauptsächlich

den Zweck, durch genügende Zuführung von atmosphärischer Luft die Explosion des

Gasgemisches im oberen Theile des Cylinders b zu

verhindern.

Zur Regelung des Gaszuflusses zu dem

Cylinder A in der Saugperiode wird mittels des

Verbindungsstückes b (Fig. 2 Taf. 32) auf dem

Cylinder A ein Gehäuse a

befestigt, in welchem ein Doppelkolben c gleitet. In

dem oberen Theile des Kolbens ist eine Stange d

eingeschraubt, auf welche oben eine Mutter g aufgesetzt

ist. Zwischen der Mutter g und dem ausgedrehten

Cylinderdeckel von b liegt eine Feder f, deren Spannung durch die Mutter g geregelt werden kann. Der untere Theil des Kolbens

c ist in achsialer Richtung mehrfach durchbohrt und

unten mit einem Ventile e verbunden, das im

Verbindungsstücke b seinen Sitz hat. Das Gasgemisch

tritt nach Oeffnung des Hahnes k in den Cylinder a, kann aber, so lange das Vacuum im Cylinder A kräftiger wirkt als der Druck der Feder f, in A nicht eindringen,

weil durch den Atmosphärendruck das Ventil e fest auf

seinen Sitz gepreſst wird. Die zu fördernde Flüssigkeit wird also so lange in den

Cylinder A hineingesaugt, bis das in demselben nach der

Explosion entstandene Vacuum weit genug verringert ist, daſs die Feder f das Ventil e heben kann;

dann dringt das Gasgemisch durch die Kanäle des Kolbens c in den Cylinder A ein.

Eine andere Einrichtung zur Wasserhebung durch

Gasexplosionen hat Ch. Friedr. Kettner in

Straſsburg (* D. R. P. Nr. 33260 vom

4. März 1885) angegeben. Bei dem in Fig. 6 Taf. 32

veranschaulichten Apparate sind die Ventile a, b und

c fest mit einander verbunden und stehen unter der

Einwirkung einer Feder, welche dieselben nach oben zu schieben strebt. Das Ventil

a ist ein einfaches Kolbenventil, dessen

Kolbentheil und Spindel durchbrochen sind, so daſs in der gezeichneten Stellung Gas,

welches bei d eintritt, aus der Kammer e nach f gelangen kann.

Geht aber a nach unten, so schlieſst es e gegen f ab. Das Ventil

b ist ein einfaches Kegelventil und liegt zwischen

den Kammern f und g, in

welche letztere das

Luftrohr mündet, c endlich ist wieder ein Kolbenventil,

welches mit einer Nuth versehen ist, die in ihrer tiefsten Stellung das Innere der

Kammer g mit der Atmosphäre in Verbindung setzt, so

daſs die Zündflamme das in g befindliche Gasgemisch

entzünden kann.

In der gezeichneten Ventilstellung tritt Leuchtgas aus d nach e und durch a nach f; drückt man nun

das Ventil nach unten, so gelangt das Gas von f nach

g (die Kammer e wird

durch a gegen f

geschlossen) und mischt sich hier mit der schon vorhandenen Luft. Dieses Gemisch

entzündet sich dann durch die Nuth in e, so daſs nun

die Ventile b, c und das Rückschlagventil der

Luftleitung in Folge der Explosion geschlossen werden. Durch d tritt dann wieder Irisches Gas nach e und

durch a nach f. Die

Explosion in g bewirkt, daſs in der Kammer A das dort vorhandene Wasser durch das Druckventil h in das Steigrohr gedrückt, gleichzeitig aber der

Kolben i in die Höhe geschoben wird. Durch letztere

Bewegung wird die über i befindliche, vorher durch das

Luftventil l angesaugte Luft, durch das Ventil k in das Kissen m

gedrückt. Mittlerweile haben sich die Explosionsgase in der Kammer A in Berührung mit deren Wanden abgekühlt, ziehen sich

zusammen und saugen durch das Ventil n neues Wasser an,

gleichzeitig aber den Kolben i und das Ventil k nach unten, i saugt

dabei eine neue Luftmenge an, während b wieder Gas von

f nach g treten laſst,

welches sich, nachdem es sich mit der aus m ebenfalls

angesaugten Luft gemischt hat, bei c wieder entzündet.

Es wiederholt sich dann selbstthätig das beschriebene Spiel. Der Inhalt der Kammer

f muſs dem Inhalte der Pumpenkammer

entsprechen.

Bei einer Abänderung des Apparates wird der Kolben i mittels eines doppelarmigen Hebels mit einem Schieber

verbunden, der zwischen der Pumpenkammer und der Gasleitung einerseits und der

Luftleitung und der Zündflamme andererseits hin- und herbewegt wird. Im Uebrigen ist

der Arbeitsgang der gleiche, wie oben beschrieben.

Bei der von G. War in Glasgow (Englisches Patent 1884 *

Nr. 9707) angegebenen Dampfpumpe wird der Schieber des

Dampfcylinders von einer kleinen Dampfmaschine mit Kurbel- und Schneckentrieb

bewegt. Wie Fig.

7 Taf. 32 erkennen läſst, ist an dem Dampfcylinder D der senkrecht stehenden Dampfpumpe ein kleiner Dampfcylinder d befestigt, dessen Pleuelstange an eine Kurbel k angreift und dadurch die Schnecke s und den Dampfvertheilungsschieber des Cylinders d mittels einer kleinen Kurbel bewegt. Die Schnecke s dreht ein Schneckenrad und sind auf der Welle des

letzteren 2 Kurbeln m befestigt, die mittels der

Pleuelstangen t mit dem Hebel u verbunden sind; letzterer greift mit dem linken Ende an die

Hauptschieberstange S und mit dem rechten Ende an die

Hauptkolbenstange K an. Die Verhältnisse sind nun so

gewählt, daſs der Dampf in den Hauptcylinder D

eintritt, wenn die Kurbeln m der Bewegung des

Hauptkolbens entgegenwirken. Dies geschieht aber nur bei einer ganz bestimmten

Geschwindigkeit des Hauptkolbens; wird dieselbe eine gröſsere, so sperrt der

Schieber b einfach den Dampf ab, weil der Dampfkolben

des Cylinders d auf eine ganz bestimmte Geschwindigkeit

eingestellt ist. In die Pumpe tritt das Wasser oben ein und wird unten fortgedrückt.

Der Kolben bewegt sich in bekannter Weise auf der Kolbenstange zwischen Anschlägen,

welche als Ventile für die Kolbendurchbrechungen wirken.

Die Dampfpumpe von L. B. Carricaburn in

New-York (* D. R. P. Nr. 32811 vom 19. August

1884) zeichnet sich durch eine eigenthümliche Anordnung des Windkessels aus. Derselbe liegt, wie Fig. 3 Taf. 32 zeigt,

zwischen Dampf- und Pumpencylinder, so daſs er mit den einander gegenüber stehenden

Deckeln derselben aus einem Stücke besteht und in seinem unteren Theile mit dem

Steigrohre der Pumpe verbunden ist, in Folge dessen in seinem oberen Theile

Druckluft steht. Da nun bei dieser Anordnung die Anbringung von Stopfbüchsen nicht

gut möglich ist, legt Carricaburn durch den

cylindrischen Windkessel ein centrales Rohr, welches aber nur an seinen äuſseren

Enden abgedreht ist. Sodann wird die mit einem Rothguſsfutter bekleidete

Kolbenstange hindurch gesteckt und der leere Raum zwischen letzterer und der Röhre

mit Lagermetall ausgegossen. Diese Dichtung soll vollkommen genügen. Sollte aber

wirklich etwas Dampf oder Wasser die Kolbenstange entlang in die Röhre eindringen,

so würde eine Störung des Betriebes nicht stattfinden, besonders mit Rücksicht

darauf, daſs die beiden Röhrenenden bei der Verdichtung des Dampfes entweder unter

Druck, oder unter einer Saugwirkung stehen. Es kann also nicht vorkommen, daſs z.B.

Wasser aus dem Pumpencylinder in den Dampfcylinder hinübergesaugt oder gedrückt

wird, oder umgekehrt. Zur gröſseren Sicherheit kann man aber, nachdem man das

Lagermetall in die Röhre eingegossen hat, die Kolbenstange wieder herausnehmen und

sie in der Mitte mit einer elastischen Packung versehen. Man schneidet zu diesem

Zwecke aus der Mitte des Kupferfutters der Kolbenstange ein Stück heraus, legt zur

Auseinanderhaltung der beiden Hälften eine dünne Röhre f unter und umwickelt diese mit Hanf o. dgl.

Bemerkenswerth an der Pumpe sind auch die Klappenventile. Dieselben drehen sich nicht in festen Lagern, sondern

sind, wie Fig.

4 Taf. 32 veranschaulicht, an Federn befestigt, deren Enden in dem

Pumpengehäuse festgeklemmt werden. Die Federn werden um die Drehzapfen der Klappen

geschlungen und legen sich behufs Niederdrückung derselben in einem U-Bogen über

dieselben. Diese Ventile geben also den ganzen Sitz frei und können sich der

Bewegung des Wasserstromes leicht anpassen. Der regelmäſsige Schluſs der Ventile

erscheint allerdings dadurch beeinträchtigt. Das Ventilgehäuse ist an beiden

Längsseiten glatt abgehobelt und wird durch zwei aufgelegte Deckel geschlossen, die

durch vierkantige Bolzen mit dem Ventilgehäuse verschraubt sind. Diese Einrichtung

erleichtert das Nachsehen der Ventile und das Bereiten der Sitze.

Von

Grass-Klanin in Klanin (* D. R. P. Nr. 32754 vom 12. März 1885) hat eine rotirende Pumpe in Vorschlag gebracht, welche im

Prinzipe nicht neu, in ihrer Einrichtung aber so eigenthümlich ist, daſs sie alle

Beachtung verdient; ihre einfache Construction läſst sie besonders für landwirthschaftliche Zwecke o. dgl. geeignet

erscheinen. Die Pumpe ruht im Wasser.

Der Cylinder B (Fig. 8 und 9 Taf. 32) ist von oben in

das Gehäuse A von doppelt so groſsem Durchmesser

eingesetzt und dreht sich in Aussparungen im Deckel und Boden des Gehäuses; derselbe

besitzt zwei Kammern a und 6, zwischen welchen sich der

flache Flügel d in einem Schlitze verschieben kann. Der

Cylinder B berührt dicht anschlieſsend die eine Seite

des halbcylindrischen Gehäuses A, während der Flügel

d eine Breite besitzt, welche der Länge des

Durchmessers des Gehäuses A gleich ist. Die Kammern a und b münden in

Längsschlitzen a1 und

b1 nach auſsen,

sind am unteren Ende des Cylinders B geschlossen, am

oberen Ende offen, aber durch Ventile e und e1 verschlieſsbar. Das

obere Ende des Cylinders B ist ferner mit einer

Flansche versehen, um mit einem Steigerohre C verbunden

werden zu können.

Wenn nun der Cylinder B in Umdrehung versetzt wird, so

verschiebt sich hierbei der Flügel d in dem Schlitze

des Cylinders B hin und her. Befindet sich der Cylinder

mit dem Flügel d in der Stellung Fig. 9, so wird sich bei

einer Drehung des Cylinders nach rechts das freie Ende des Flügels, durch die Wand

des Gehäuses gezwungen, allmählich in den Cylinder hineinschieben, während das

andere Ende des Flügels d in demselben Maſse aus dem

Cylinder B und auch aus dem Gehäuse A heraustritt. Hierbei verkleinert sich nach und nach

der von dem Gehäuse A, der Scheibe d und dem Cylinder B

eingeschlossene Raum und das darin befindliche Wasser tritt durch den Schlitz a1 in die Kammer a und durch das Ventil e

in das Steigrohr C. Hinter dem Flügel d tritt sofort Wasser in das Gehäuse A, welches dann in derselben Weise durch die Kammer b und Ventil e1 in das Steigrohr gedrückt wird.

Anstatt das Wasser am oberen Ende der Kammern a und b austreten zu lassen, kann dasselbe seitlich aus dem

Cylinder B und dem Gehäuse A austreten und ist in diesem Falle der Cylinder B mit seitlichen Schlitzen zu versehen, welche einem ebensolchen Schlitze

im Gehäuse A an der Berührungsstelle mit B entsprechen.

Der Antrieb des Cylinders B kann auf verschiedene Weise

bewirkt werden, z.B. durch ein auf das Steigrohr C

aufgekeiltes Zahnrad, welches durch ein anderes Zahnrad von einem Göpel oder anderen

Motor in Umdrehung versetzt wird. Das Wasser tritt durch das im rechten Winkel

umgebogene Auslaufrohr in einen kreisrunden Trog aus, von wo es nach seinem

Bestimmungsorte hingeleitet wird.

Setzt man das Pumpwerk in einen Fluſs von genügender Strömung–, so wird dasselbe

geneigt angeordnet und das aus dem Wasser heraustretende Ende des Steigrohres mit

einem Wasserrade versehen, dadurch der Cylinder B mit

dem Flügel d in Umdrehung versetzt und in Folge dessen

die Förderung von Wasser bewirkt.

Der Wasserhebeapparat von Herm. Jos.

Faust in Schweinheim bei Mülheim a. Rh. (* D. R. P. Nr. 32057 vom 1. Februar

1885) besteht im Wesentlichen, wie aus Fig. 5 Taf. 32 zu

entnehmen, aus einem hohlen, mit inneren Gewindeschaufeln a und äuſseren Treibschaufeln b versehenen

Kegel B, welcher in einem Gehäuse A in Lagern drehbar eingeschlossen ist. Das Gehäuse ist

mit Saug- und Druckrohr d und e versehen. Der Kegel wird durch einen gegen die äuſseren Treibschaufeln

gerichteten Strahl Preſsluft, Dampf oder Gas in Drehung versetzt und fördert das

Wasser mittels seines inneren schaufeiförmigen Gewindes. Die den Kegel in Drehung

versetzende Preſsluft tritt oberhalb des Kegels in das Druckrohr aus, wirkt hier

saugend und erhöht dadurch die Wirkung des Apparates.