| Titel: | Ueber Neuerungen in der Giesserei. |

| Fundstelle: | Band 259, Jahrgang 1886, S. 300 |

| Download: | XML |

Ueber Neuerungen in der Gieſserei.

(Patentklasse 31. Fortsetzung des Berichtes Bd.

257 S. 7.)

Mit Abbildungen im Texte und auf Tafel 20 ff.

Ueber Neuerungen in der Gieſserei.

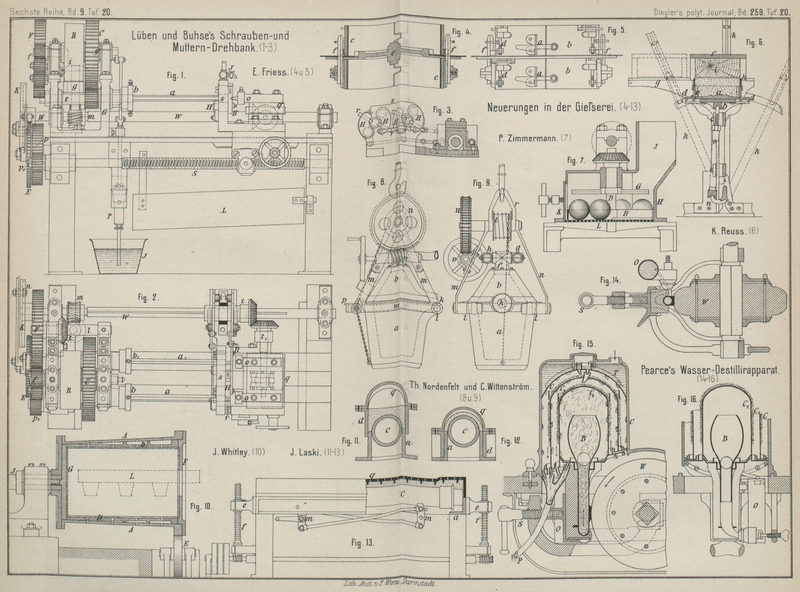

Th. Nordenfelt in London und C.

G. Wittenström in Motala, Schweden (* D. R. P. Nr. 32959 vom 14. Oktober

1884) haben eine mit Deckel versehene Gieſspfanne

angegeben, bei deren Gebrauch (für Eisen, Stahl u. dgl.) eine Oxydation der

Metalloberfläche vermieden werden soll. Wie aus Fig. 8 und 9 Taf. 20 zu entnehmen

ist, besteht die Gieſspfanne aus einem Topfe a mit

Deckel b aus Eisenblech, welche innen ein feuerfestes

Futter besitzen. Diese beiden Theile sind durch Gelenke mit einander verbunden, so

daſs b nach hinten umgeklappt werden kann. An der

gegenüber liegenden Seite sind Topf und Deckel mit halbkreisförmigen Ausschnitten

versehen, welche zusammen den Gieſsmund k bilden. Der

Topf a hängt mittels Zapfen l in einem Rahmen mn, so daſs sich an der

entgegengesetzten Seite angeordnete Lappen auf die Schiene p stützen und den Topf in aufrechter Stellung erhalten. In dem Rahmen mn ist auf einer Achse lose der Aufhängebügel r drehbar und steckt dazwischen fest auf derselben

Achse die Kettentrommel t, welche mit Schneckenrad u und Schraube v umgedreht

wird. Die Kette der Trommel t ist an dem Boden der

Pfanne a befestigt. Man kann also a leicht und mit groſser Genauigkeit in jede Lage

bringen und dadurch den Ausguſs des Metalles beliebig regeln. In dem Deckel b ist ein Gasbrenner f

angeordnet, dem durch die Stutzen g und h Gas bezieh. Luft zugeführt wird. An diese Stutzen

werden die Schläuche angeschlossen, die zur Gasleitung bezieh. zum Gebläse führen.

Eine in dem Brenner f angebrachte Siebplatte befördert

die innige Mischung von Gas und Luft; das Gemenge wird in der Pfanne entzündet. Die

Verbrennungsgase treten durch das Mundstück k aus. Die

Flamme kann sowohl zum Vorwärmen der Pfanne, als zum Warmhalten des Metalles und

damit zur Verhinderung der Oxydation desselben dienen.

Zur Herstellung von cylindrischen oder kegelförmigen Hohlkörpern durch Centrifugalguſs (vgl. 1884

252 437) hat Jos.

Whitley in Leeds (* D. R. P. Nr. 32883 vom 7. December 1884) den in Fig. 10 Taf.

20 veranschaulichten

Apparat angegeben: ein Hohlkegel A, welcher auf das

Ende einer entsprechend gelagerten Hohlwelle J

befestigt und am äuſseren etwas weiteren Rande durch Rollen E unterstützt ist. In den Mantel A ist ein

zweiter mehrtheiliger Cylinder B eingesetzt und durch

Rippen in A genau eingepaſst. Das Innere von B ist vollkommen cylindrisch und wird mit Lehm

bekleidet, um das Anbacken des Guſsstückes zu verhindern. Die Theile A und B sind zum

Durchlassen der Gase mit zahlreichen Oeffnungen versehen. Das vordere Ende des

Mantels A ist durch eine innen ebenfalls mit Lehm

bekleidete Platte F geschlossen, welche die Länge des

Guſsstückes bestimmt und in der Mitte nur eine so groſse Oeffnung besitzt, um die

Guſsrinne L in das Innere einführen zu können. Ist der

Guſs bei schneller Drehung der ganzen Form vollzogen, so schraubt man nach

Entfernung der Platte F durch Drehen eines Handrades

die in der Hohlwelle J liegende Achse, an welcher die

Scheibe G befestigt ist, vor und schiebt dadurch das

Guſsstück mit dem Cylinder B aus dem Mantel A heraus, was vermöge der Kegelform von A leicht zu bewirken ist. Der mehrtheilige Cylinder B läſst sich nun leicht vom Guſsstücke abnehmen.

Jul. Möller in Würzburg (D. R. P. Nr. 32581 vom 27.

Januar 1885) schlägt zur Herstellung von

Fluſseisen-Guſsstücken eine Formmasse vor,

welche aus einer Mischung von 24 bis 30l scharf

gebrannten pulverisirten, vollkommen reinen, feuerfesten Thon mit 100cc Zucker, 2l

Wasser und 1/7l Paraffinöl besteht. Die Masse wird vor der

Verwendung mehrmals gesiebt, um eine gleichmäſsige Vertheilung der Feuchtigkeit zu

erlangen. Die Mischung muſs aber vollkommen frei von Kieselsäure, Kalk und Magnesia

sein, damit keine schmelzbaren Schlacken entstehen, welche an den Guſsstücken haften

bleiben; auſserdem darf die Mischung kein Holzkohlenpulver enthalten, weil dasselbe

an das Fluſseisen Kohlenstoff abgeben könnte und weil seine Asche Silikate enthält,

die eine Schlackenbildung befördern.

Die von Paul Zimmermann in Rathenow (* D. R. P. Nr.

33910 vom 19. Juni 1885) angegebene Kugelmühle zum

Zerkleinern von Formsand besteht, wie aus Fig. 7 Taf. 20

zu entnehmen ist, aus einem eisernen Cylinder H mit

Einfülltrichter J und Reinigungsthür K; oberhalb des Zylinders H ist die Antriebswelle gelagert, welche durch Kegelräder die senkrechte

Welle D im Inneren des Cylinders umdreht. Auf einem

Kreuze am Boden von H ist die Stahlplatte L befestigt, welche gleichmäſsig vertheilte, flache,

nach unten sich erweiternde, radiale Schlitze von 12 bis 15mm Länge und 1 bis 1mm,5 Breite hat. Dicht über dieser Stahlplatte bewegt sich, ohne einen

Druck auf L auszuüben, ein Doppelflügel B, ebenfalls aus Stahl, welcher an der Welle D befestigt ist. Die Flügel B sind gegen die Platte L im Winkel von 45°

geneigt und haben eine 40mm breite untere Fläche

und eine 12 bis 15mm breite obere Fläche. Zwischen

den Stahlflügeln liegen je zwei guſseiserne Kugeln, welche bei der Drehung der Welle

D auf der Platte L

herumgewälzt werden. Um ein Ueberspringen der Kugeln über die Flügel zu vermeiden,

sind auf der Welle Querstäbe G angebracht, welche die

Kugeln aufhalten und hierdurch einen gleichmäſsigen Gang herbeiführen.

Der zu mahlende und zu mischende Sand wird durch den Trichter J dem Cylinder H zugeführt; die Kugeln

zerreiben die Knollen und das so vorgearbeitete Mahlgut wird mittels der Stahlflügel

B und deren schräge Flächen durch die Schlitze der

Stahlplatte L hindurchgedrückt, wobei ein nochmaliges

Zerreiben des Sandes stattfindet. Steine oder andere harte Körper werden nicht

zerstört, sondern nur auf L herumgeschleudert und

können durch die Thür K entfernt werden.

Gust. Louis Robert in Stenay, Frankreich (* D. R. P. Nr.

32939 vom 1. März 1885) wärmt die Sand- oder Lehmformen

dadurch an, daſs er in den Gieſstrichter der

zusammengesetzten Form ein Gasgebläse mit Gas- und

Luftzuführung einsetzt und nun die Flamme durch die Form hindurch treibt, so daſs

die Verbrennungsproducte aus den Luftkanälen der Form heraustreten. Man thut gut,

eine stark ruſsende Flamme zu erzeugen, um das Innere der Form zu schwärzen, was

eine Entfernung des Formsandes vom fertigen Guſsstücke erleichtert.

Nordenfelt und Wittenström

(* D. R. P. Nr. 32243 vom 14. Oktober 1884) stellen die Formen für kleinere Gegenstände, welche in groſsen Massen erzeugt werden,

aus Eisen her, so daſs beide Formhälften durch

Gelenkbänder mit einander verbunden sind und aus einander geklappt werden können.

Die Wände der Formhälften sind hohl und wird durch die Gelenkzapfen Dampf oder

Wasser in die Hohlräume ein- und ausgeleitet. Die Vorwärmung mittels Dampf bis auf

80 bis 100° geschieht vor dem Gusse, während die

Abkühlung durch Wasser während des Gusses geschehen

soll. Das Innere der Form wird durch Verbrennen von Naphta oder Steinkohlentheer

geschwärzt.

Die Formen werden aus grauem Guſseisen hergestellt, wenn sie zur Erzeugung gröberer

und einfacherer Gegenstände dienen. Für feinere Güsse mit dünnen vorspringenden

Ecken werden die Formen aus weichem Stahl gegossen, auf welchen die besonders zarten

Theile durch Schrauben befestigt werden. Eine sorgfältige Reinigung der Formflächen

von Rost ist unumgänglich nothwendig. Es hat sich ferner gezeigt, daſs derartige

Formen beim Vergieſsen Mangan armen Eisens und Stahles mehrere Tausend Güsse

aushalten, ohne schadhaft zu werden. Enthält dagegen das Eisen viel Mangan, so muſs

man den Einguſs, welcher besonders der Zerstörung unterworfen ist, durch eine

Schicht von Graphit schützen. Die Decken zur Bildung der Hohlräume zum Einleiten des

Dampfes und des Wassers bestehen aus schmiedeisernen Platten, welche auf die

äuſseren Flächen der eigentlichen guſseisernen Formhälften aufgeschraubt werden.

Beim Gieſsen von Eisenbahn-Wagenrädern aus Guſsstahl

wendet man gewöhnlich

Formen aus feuerfestem Thone an, welche scharf getrocknet werden und dann eine

solche Festigkeit besitzen, daſs sie beim Schwinden des Stahles von letzterem

zerdrückt werden. Geben die Formen dem Schwinden nicht nach, so verwirft sich das

Rad. Derartige Formen halten natürlich nur einen Guſs aus, sind in Folge dessen

theuer und ist ihre Verwendung sehr umständlich.

Will Sellers in Philadelphia (* D. R. P. Nr. 33887 vom

9. Juni 1885) schlägt deshalb eiserne Formen vor, deren

Wände nach dem Gusse ein ungehindertes Schwinden des

Metalles gestatten. In den beigegebenen Textfig.

1 und 2 ist das Rad mit ausgebohrter Nabe

und abgedreht in die Form eingelegt gezeichnet, um den für das Schwinden benöthigten

Zwischenraum zu zeigen. Der leere Raum über dem fertigen Rade zeigt die Menge

einzugieſsenden Metalles an, welche als verlorener Kopf dazu dient, den Radkranz vor

Höhlungen in Folge des Schwindens zu bewahren. Die Notwendigkeit eines verlorenen

Kopfes folgt daraus, daſs der Körper zwischen Kranz und Nabe in Folge seiner Dünne

eher als der Kranz zum Erstarren kommt.

Fig. 1., Bd. 259, S. 303Fig. 2., Bd. 259, S. 303 Die eigentliche Form besteht aus 5 Haupttheilen: dem Kasten A, dem oberen Nabenstücke F, dem unteren Nabenstücke G, dem oberen und

unteren beweglichen Ringstücke J und K. Der Kasten A sitzt auf

dem unteren Rahmen B und trägt seinerseits den oberen

Rahmen C. Diese 3 Theile werden in ihrer Lage zu

einander durch die Flanschen a am Kasten A gehalten und durch vier umlegbare Bügel zusammen

geschlossen; die Bügel sind durch Drehbolzen an dem unteren Rahmen B befestigt und werden über am oberen Rahmen

angegossene Vorsprünge geschoben, so daſs alsdann der Kasten A fest zwischen den beiden Rahmen eingeklemmt ist. Die Vorsprünge dienen

auch als Handhaben beim Auseinandernehmen der Form behufs Herausnahme des gegossenen

Rades. Im oberen Rahmen C ist ein Kranz E befestigt, welcher zur Aufnahme des oberen

Nabenstückes F der Form dient und so weit ist, daſs

dieses sich mit seitlichem Spiel darin bewegen kann. Dasselbe ist mittels der

Ringplatte b und der Schrauben d am Kranze E befestigt. Das untere

Nabenstück G der Form sitzt ebenfalls mit seitlichem

Spiel auf dem oberen Rande eines ähnlichen Kranzes H im

unteren Rahmen B. Die Nabenstücke Fund G tragen am unteren und oberen Rande Flanschen.

Dieselben sind abgeschrägt und bilden die Auflager für die Ringstücke J und K der Form, welche

beim Schlieſsen den Zwischenraum zwischen den Nabenstücken und dem Kasten A ausfüllen. Der obere Ring J wird an vier Stellen von dem oberen Rahmen C getragen und zwar so, daſs er mittels je zweier Bügel c auf die Daumenscheiben zweier im Rahmen C gelagerter Achsen L

gehängt ist. Je nach der Drehung der letzteren wird also der Ring gesenkt oder

gehoben. Damit beide Achsen gleichzeitig in Drehung versetzt werden, ist auf die

eine ein Kurbelarm f, auf die andere ein Handhebel

aufgekeilt und sind diese beiden Theile unter einander durch die Stange g verbunden. Die Bügel c

sitzen an Blöcken Af, deren Arme durch Schlitze im Rahmen C nach auſsen treten.

Das untere Ringstück K der Form wird

vom unteren Rahmen B ebenfalls an vier den

Aufhängepunkten des oberen Ringstückes J entsprechenden

Stellen mittels der um feste Bolzen am Rahmen B

drehbaren Hebel N getragen. Das eine Ende jedes Hebels

N liegt in einem Schlitze eines für diesen Zweck

auf der unteren Seite des Rahmens angegossenen Vorsprunges, während an dem anderen

Ende ein Bügel drehbar befestigt ist, welcher über den vorstehenden Arm des Blockes

M geschoben wird, so daſs beide gleichzeitig gegen

und aus einander bewegt werden können. Die beiden Ringstücke J und K sind mit Flanschen h versehen, welche das obere Nabenstück F und den Kasten A

übergreifen und den genauen Schluſs der Form herbeiführen.

Innerhalb des unteren Nabenstückes G

der Form wird ein Metallblock von solcher Gröſse eingesetzt, daſs er die Wärme des

Gusses schnell genug ableitet und dieser erkaltet, ehe er noch Zeit gewinnt, die

Form zu erweichen, oder gar zu durchdringen. Die senkrechte Lage dieses Blockes

bestimmt die Länge der unteren Radnabe. Das obere Nabenstück F der Form ist so lang zu machen, daſs auſser der verlangten Länge der

Radnabe noch ein entsprechend groſser Kopf hergestellt werden kann.

Die Zusammenstellung der Form erfolgt in der Weise, daſs man den

Kasten A zwischen die beiden Rahmen B und C mittels der Bügel

einspannt und die an den äuſseren Enden der Hebel N

befestigten Bügel über die Arme der Blöcke M schiebt,

worauf man durch entsprechendes Drehen der Achsen L die

Formringstücke J und K auf

die Formnabenstücke F und G und den Kasten A aufsetzt. Nun wärmt man

die geschlossene Form leicht an, um ein zu schnelles Heiſswerden derselben durch das

einflieſsende Metall zu verhüten; letzteres wird dann rasch durch F eingegossen. Die Fugen zwischen den Ringstücken und

den übrigen Theilen werden gewöhnlich nicht so dicht sein, daſs sie das Entweichen

der in der Form eingeschlossenen Luft verhindern; um jedoch den Austritt dieser Luft

für alle Fälle zu ermöglichen, kann man in den betreffenden Theilen einige kleine

Oeffnungen vorsehen.

Ist der Guſs ausgeführt, so läſst man die Form ungefähr 1 bis 1½

Minute stehen, d.h. so lange, bis sich der Guſs mit einer Haut bedeckt hat, worauf

man die Achsen L zurückdreht, d.h. die Ringstücke vom

Gusse abhebt, damit das Schwinden sich ungehindert vollziehen kann. Nach dem

Zurückziehen der Ringstücke bleibt der Guſs von dem unteren Nabenstücke und der

Flansche des Kastens A gestützt, so daſs er sich durch

sein Gewicht nicht verwerfen kann. Die Zeitdauer, während welcher die Formringstücke

auf dem Gusse zu belassen sind, ändert sich etwas mit der Gröſse des Rades; es ist

indeſs nur erforderlich, mit dem Abheben so lange zu warten, bis sich auf dem Gusse

eine so starke Haut gebildet hat, daſs das im Inneren befindliche flüssige Metall

dieselbe nach dem Entfernen, der Ringstücke nicht mehr sprengen kann. Dagegen ist es

nothwendig, daſs sie vom Gusse zurückgezogen werden, bevor sie noch dem Schwinden

desselben einen fühlbaren Widerstand entgegensetzen können. Sobald das Metall so

weit erkaltet ist, daſs man das Herausnehmen des Gusses ohne Gefahr von Verwerfungen

ausführen kann, schlägt man die Bügel herunter, hebt den oberen Formrahmen mit den

daran befestigten Theilen der Form ab und nimmt den Guſs an der Nabe heraus. Die

Form kann alsdann sogleich wieder zusammen gestellt, geschlossen und für einen neuen

Guſs benutzt werden. Das aus der Form genommene Rad bringt man sofort in den

Kühlofen; nach dem Kühlen schneidet man die Angüsse an Kranz und Nabe weg, bohrt

letztere aus und dreht das Rad ab.

Fig. 3., Bd. 259, S. 305 Beim Gusse von Röhren und Cylindern benutzt

J. Chambers in Stanton, England (* D. R. P. Nr.

33327 vom 18. April 1885) zusammenklappbare Kerne,

welche nach dem Gusse von der Innenwandung abbewegt und dann aus der Röhre

herausgezogen werden. Jeder Kern besteht nach Textfigur

3 aus 4 Theilen, die zusammen eine glatte cylindrische Mantelfläche

bilden. Die Theile a und a1 sind mit a2 in der gezeichneten Art verfalzt und

durch Querbolzen c verbunden. Zwischen a und a1 liegt eine Keilleiste b, welche mittels Fig. 3. der Glieder d an den Bolzen c drehbar

befestigt ist. Stellt man die Glieder d senkrecht zur

Mittellinie des Kernes, so nimmt b die gezeichnete

Stellung ein, d.h. seine dünne Seite vergleicht sich mit der Mantel-flache von a und a1. Die 4 Kerntheile bilden dann ein fest

zusammenhängendes Ganze und werden als solches in die Form eingesetzt. Ist der Guſs

fertig, so schlägt man auf das eine Ende der Keilleiste b, so daſs die Glieder d eine schräge

Stellung zur Mittellinie des Kernes einnehmen. Man kann dann a und a1

gegen einander bewegen, a2 herausnehmen, dann a und a1 zusammenklappen und

alle Theile aus dem Rohre entfernen.

Ein von Herm. Winnesberg in Saarn a. d. Ruhr (* D. R. P.

Nr. 32380 vom 19. Februar 1885) angegebenes Verfahren bezweckt den Guſs von Rohrkrümmern mit gleichmäſsiger Wandstärke ohne

Anwendung von Kernstützen. Man verfertigt zu diesem Zwecke einen Kern,

dessen Dicke dem inneren Durchmesser der Rohre entspricht, als einen in sich geschlossenen Ring, so daſs der Halbmesser desselben dem

Krümmungshalbmesser des Rohrbogens entspricht. Die Seele dieses Kernes bildet man

aus einem Strohseile, über und unter welches sich behufs Verstärkung zwei leicht aus

einander zu nehmende oder zu zerschlagende Eisenbänder legen. Auf diesen Kern

gruppirt man nun gleichmäſsig die getheilten Modelle der Rohrkrümmer, so daſs die

Flanschen derselben etwas von einander abstehen. In die Zwischenräume bringt man im

Kerne bis auf das Strohseil reichende Kanäle an, um die sich beim Gusse im Kerne

entwickelnden Gase abzuführen. Man formt nun den Kern und die Modelle in getheilten

Formkasten ein, nimmt dann beide heraus und legt den Kern wieder in den Formkasten,

wonach der Guſs beginnen kann.

Bei der Röhrenformpresse von J.

M. Laski in Hamburg (* D. R. P. Nr. 31563 vom 22. November 1884) wird das

Rohrmodell C (Fig. 11 bis 13 Taf. 20) in

einen feststehenden Kasten a gelegt und darin durch die

umlegbaren Hebel m in einer solchen Lage unterstützt,

daſs genau die obere Hälfte des Modelles über den oberen Rand von a vorsteht. Man stülpt nun über den Kasten a einen zweiten Kasten d,

dessen lichte Weite der äuſseren Breite entspricht, so daſs d dicht schlieſsend auf a auf- und abbewegt

werden kann. An den Kopfenden besitzt d

zwei Arme e mit Schraubenmuttern, in welche 2 Schraubenbolzen f eingreifen, die gleichzeitig und gleichmäſsig in

Umdrehung versetzt werden. Nachdem man d in der in Fig. 11

gezeichneten Stellung über dem Modelle C mit Formsand

gefüllt hat, setzt man auf d die eigentliche

Formkastenhälfte q und befestigt sie an d mit Schrauben. Nun senkt man d über a nach unten durch Drehung der

Schrauben f, bis sich die oberen Kanten von a und d vergleichen (Fig. 12). Der

Sand ist dann aus d nach q

gelangt und ist um das Modell festgepreſst worden. Das Modell C wird dann durch Umlegen der Hebel m gesenkt und q mit der

Sandform abgenommen, wonach die Herstellung der anderen Formhälfte vorgenommen

werden kann. Die Bewegung des Kastens d kann auch durch

Preſswasser erfolgen, oder es kann auch a bewegt

werden, während d und q

feststehen.

Im Techniker, 1885 * S. 285 ist ein federnder, sich teleskopartig in einander schiebender

Formkasten beschrieben, welcher von Ed. Frieſs

in Louisville angegeben, für Deutschland an Friedr.

Hahn in Laaspke, Westfalen (* D. R. P. Nr. 32580 vom 23. Januar 1885)

patentirt ist und sich hauptsächlich zur Herstellung von Formen für Massenartikel in Formpressen eignet.

Wie in Fig. 4 und 5 Taf. 20 veranschaulicht

ist, besteht jede Formkastenhälfte aus einem einfachen Streifen b von Stahl- oder Eisenblech, welcher zu einem Ringe

zusammen gebogen ist, dessen Enden sich federnd gegenüber stehen. Dieser offene Ring

kann durch einen Haken a geschlossen werden. Damit das

Einpressen des Sandes in diesem Kasten mittels einer Druckplatte gleichmäſsig vor

sich gehe, ist in dem federnden Blechringe b noch ein

zweiter ähnlicher Blechring c, aber ohne Schluſshaken,

eingesetzt, welcher sich aus ersterem etwas herausziehen läſst. Wird nun in die

ausgezogenen Blechringe Sand eingefüllt und der Formkasten in eine Presse gebracht,

so wird der Sand zusammengedrückt, wobei der innere Blechring sich in den äuſseren

hineinschiebt. Da der Sand vorher eben über dem inneren Ringe abgestrichen wurde, so

geschieht das Zusammendrücken desselben gleichmäſsig, was bei dünnen und besseren

Güssen sehr wichtig ist.

Um nun beim Einfüllen des Sandes ein Maſs zu haben, wie weit der

innere Blechring aus dem äuſseren herausgezogen werden soll, ist der innere Ring mit

drei nach auſsen übergreifenden Führungsbolzen d

versehen, welche an dem äuſseren Ringe in Oesen geführt sind und deren Länge

(entsprechend der gewünschten Ausziehlänge des inneren Ringes) nach Belieben gewählt

werden kann. Der obere und der untere Kasten sind in dieser Beziehung völlig gleich

eingerichtet. Um dieselben nun mit der dazwischen liegenden Modellplatte e genau über einander zu halten und später, nach

Entfernung der Modelplatte, wieder genau in dieselbe Stellung bringen zu können,

sind am Unterkasten zwei lange Bolzen f befestigt, an

welchen der Oberkasten sich mit einem Paar Furchen führt.

Bei der Benutzung wird zuerst der mit einem Haken geschlossene

Unterkasten auf dem Preistische aufgestellt und mit Sand gefüllt, wobei man den

inneren Ring in der gewünschten Höhe auszieht. Dann legt man die Modellplatte auf

den Unterkasten und setzt auf diese den geschlossenen Oberkasten, welcher mit Sand

aufgefüllt wird, nachdem der innere Ring so weit, wie gewünscht, ausgezogen ist.

Beim Pressen werden die inneren Ringe in die äuſseren eingedrückt, so weit es der

Sand erlaubt. Hierbei hat man den Vortheil, daſs der Druck auf beiden Seiten der

Modellplatte gleich ist und also ein Verbiegen derselben und eine unregelmäſsige

Sandform möglichst vermieden wird. Nachdem die Sandformen fertig gepreſst sind, wird

die Modellplatte herausgenommen und der Oberkasten wie vorher auf den Unterkasten gesetzt.

Um die runden Blechkästen mit den inneren Ringen von den Sandformen zu entfernen,

braucht man nur die beiden Haken a an den Blechringen

b zu öffnen. Die Blechringe springen dann durch

ihre Elasticität auf und lassen sich nun leicht abnehmen, während die Sandformen

stehen bleiben und auf einer Unterlage in den Gieſsraum getragen werden können. Das

Arbeiten mit diesen runden, aufgeschlitzten elastischen Blechkästen soll mit groſser

Leichtigkeit und Schnelligkeit von statten gehen.

Eine einfache Formmaschine bringt K. Reuſs auf Adolfshütte bei Dillenburg, Nassau (* D.

R. P. Nr. 31910 vom 12. September 1884) in Vorschlag. Bei derselben wird die

Formplatte a (Fig. 6 Taf. 20) auf den

Tisch b geschraubt, welcher in Führungen innerhalb des

Tischrahmens d auf- und abbewegt werden kann. Die

Formkasten e sind auf der Stoſsfläche eben

zusammengerichtet und haben je zwei an den Endpunkten einer Diagonalen stehende

gedrehte Stifte und je zwei entsprechende, auf der anderen Diagonalen befindliche

Löcher. Auf diese Weise passen die Formkastenhälften auf einander und in die Löcher

der Formplatten. Die untere Flansche des Formkastens deckt die Fuge zwischen dem

festen Rahmen d und dem auf- und abbeweglichen Tische

b und bewirkt, daſs der Formkasten von der

Formplatte beim Pressen des Sandes mit nach oben genommen wird, dagegen beim

Herablassen des Tisches bezieh. der darauf befestigten Modellplatte sich auf den

festen Rahmen aufsetzt und die Modellplatte frei gibt.

Die Druckplatte f ist in den Führungen g nach vorn und hinten verschiebbar und wird nur behufs

Pressung des Sandes über den Formkasten gestellt, wobei der Druckrahmen h und der Druckklotz i in

Anwendung kommen.

Beim Formen wird der Hebel k in die

mittlere Lage eingeklinkt, wodurch die Modellplatte genau in die Fläche des Rahmens

d festgestellt wird. Die eine Formkastenhälfte wird

nun aufgesetzt, die Modellplatte in üblicher Weise gestäubt, Modellsand aufgesiebt

und der Druckrahmen h voll Sand gefüllt. Dieser wird

mit den Händen ein wenig geebnet und eingedrückt und dann die Druckplatte mit dem

daran befestigten Druckklotze vorgezogen, wobei letzterer den überstehenden Sand

abstreicht. Nun wird der Hebel nach vorn kräftig angezogen, wodurch mittels des

excentrischen Hebedaumens n und der Druckstange o der bewegliche Tisch mit sammt der Formplatte und dem

mit Sand gefüllten Formkasten und Druckrahmen nach oben gegen den Druckklotz

gepreſst wird. Sodann wird der Hebel wieder in der mittleren Stellung eingeklinkt,

die Druckplatte mit dem daran befestigten Druckklotze nach hinten geschoben, der

Druckrahmen abgenommen und der Sand mit einem eisernen Lineal abgestrichen. Hierauf

wird der Hebel langsam nach hinten geschoben, wodurch sich die Modellplatte senkt

und die fertigen Formkasten zum Wegsetzen auf dem festen Rahmen stehen läſst. In

gleicher Weise wird der Oberkasten mit dem Eingüsse eingeformt, wofür zweckmäſsig

eine zweite Maschine verwendet wird, wenn sich die Modelle nicht, wie z.B.

Thürdrücker, Handräder, in zwei Hälften theilen lassen.

(Schluſs folgt)

Tafeln