| Titel: | Ueber Neuerungen in der Giesserei. |

| Fundstelle: | Band 259, Jahrgang 1886, S. 449 |

| Download: | XML |

Ueber Neuerungen in der Gieſserei.

(Patentklasse 31. Schluſs des Berichtes S. 300 d.

Bd.)

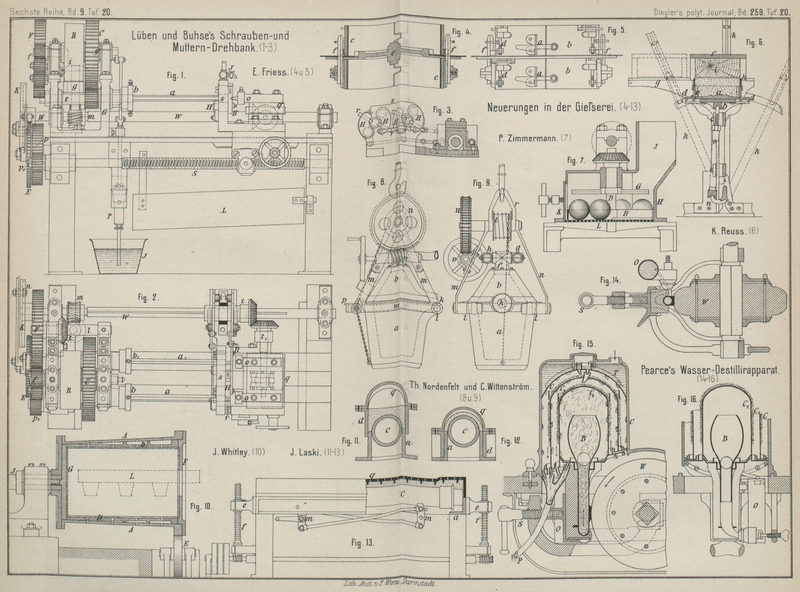

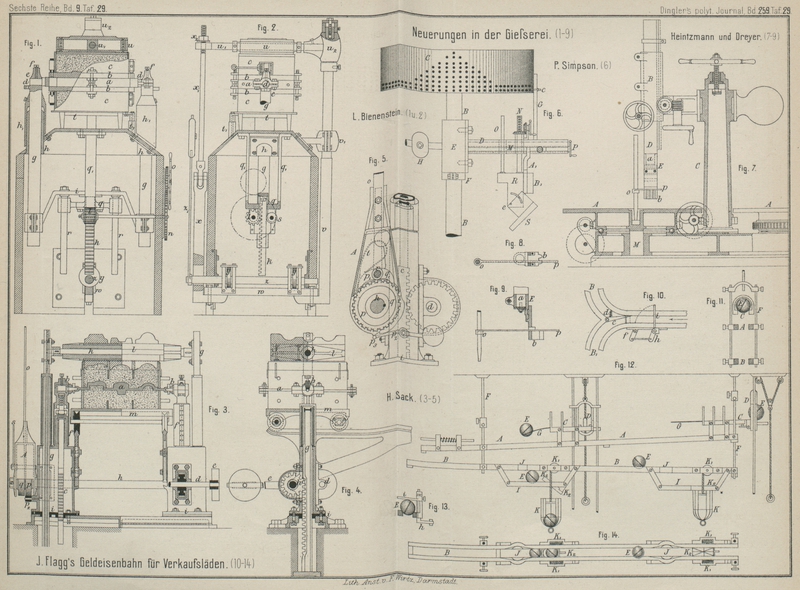

Mit Abbildungen im Texte und auf Tafel 20 und 29.

Ueber Neuerungen in der Gieſserei.

Die Formmaschine von Leop.

Bienenstein in Wien (* D. R. P. Nr. 31444 vom 27. September 1884) gestattet

ein schnelles und bequemes Aufsetzen der Formkasten, eine leichte Herstellung der

Formen und ein schnelles Entfernen der fertigen Formkasten.

Die beiden Modellplatten b (Fig. 1 und 2 Taf. 29), mit je einer

Hälfte des Modelles, sind an dem in Zapfen d drehbaren

Rahmen a befestigt, an welchen die Formkasten c angeschlossen werden. Die Lager e stehen mittels Stangen g, welche durch am Maschinengestelle befestigte Messinglager h geführt sind, mit einem Bügel i in Verbindung. Die Messinglager h sind

durch an den Stangen g angebrachte Mäntel h1 vor Schmutz und Sand

geschützt. Der Bügel i trägt in der Mitte eine

Zahnstange k; in diese greift ein Triebrad l, welches mittels einer Zahnradübersetzung n von einem Handrade o

gedreht und durch eine Rolle s in stetem Eingriffe

erhalten wird. Das Triebrad l ruht mit seiner Achse in

Lagern, welche an einem Querstücke q befestigt sind,

das seinerseits durch aufwärtsgehende Arme q1 am Gestelle festgemacht ist. An den beiden Enden

des Querstückes q befinden sich Führungsösen, durch

welche Stäbe r gehen, die am Bügel i befestigt sind. Der um einen Zapfen t1 drehbare Tisch t dient zum Aufnehmen und Seitwärtsschieben der

fertigen Sandformen.

Die Preſsvorrichtung besteht aus einem Rahmen w, welcher

an einer Achse u1

drehbar angebracht ist; letztere ist mit einem Ende in dem Kopfe u2 befestigt, welcher

auf der Stange v sitzt und durch einen Stellring

beliebig hoch gestellt werden kann. Die Stange v, durch

die am Gestelle befestigte Schelle v1 geführt, ist unten mit dem Querbalken w verbunden, welcher am entgegengesetzten Ende eine

Stange x trägt, an die eine zweite Stange x1 gelenkig

angeschlossen ist; letztere ist am oberen Ende mit Schraubengewinde und Mutter x2 versehen und wird

beim Pressen in das gabelförmige Ende der Achse u1 eingelegt. Ein oder mehrere an einer Achse z angebrachte Excenter y

bewirken beim Drehen der

letzteren mittels des Gewichtshebels z1 das Niederdrücken des Rahmens u und das Pressen des Sandes in die Formkasten.

Beim Formen verfährt man in folgender Weise: Man stellt den unteren Formkasten auf

den Tisch t, setzt den Aufsatzrahmen x auf, füllt in den oberen Formkasten Sand und drückt

durch Drehen des Hebels z1 den Rahmen u nieder. Nach genügender

Pressung wird durch Rückdrehen des Hebels z1 der Preſsrahmen gehoben, die Stange x1 von der Achse u1 getrennt und der

Preſsrahmen um die Stange u auf die Seite gedreht.

Hierauf wird durch die Triebvorrichtung k, l, n, o der

Rahmen u mit den Formen gehoben. Nachdem dies

geschehen, wird das Handrad o festgestellt und man

macht nun die Lagerzapfen d durch Drehen der Schrauben

f frei, dreht den Rahmen um 180°, so daſs die

obere, fertige Formhälfte nach unten und die untere, noch zu formende nach oben zu

liegen kommt, löst das Handrad o aus und läſst den

Rahmen mit der fertigen Form auf den Tisch herab. Dann preſst man, indem vorher auch

der Preſsrahmen um 180° gedreht wurde, um die noch oben befindliche, der zweiten

Formhälfte angepaſste Preſsplatte nach unten zu drehen, in der beschriebenen Weise

die zweite Formhälfte. Nach Lösen des unteren Formkastens von dem Rahmen a, hebt man letzteren wieder in die Höhe, entfernt die

auf dem Tische gebliebene untere Formhälfte, dreht den Rahmen a nochmals um, läſst denselben mit der zweiten, nun

auch fertigen Formhälfte auf den leer gewordenen Tisch t nieder, setzt oben einen neuen Formkasten auf und verfährt dann in der

gleichen Weise.

Um das Pressen des Sandes auch bei doppelseitigen

schwachen Formplatten zu ermöglichen, hat Hugo Sack in

Plagwitz-Leipzig (* D. R. P. Nr. 33518 vom 12. September 1884) die in Fig. 3 bis 5 Taf. 29

veranschaulichte Formmaschine angegeben. Die

zweiseitige Modellplatte a ruht mittels Zapfen drehbar

in den Lagern b, welche durch die Zahnstangen c in der Höhenlage eingestellt werden können. Die

Zahnstangen c werden durch die Zahnräder, welche auf

der Achse d sitzen, mittels des Hebels e gleichmäſsig auf- und abbewegt und dabei in den

Ständern f und den Platten i geführt. Neben diesen sind noch zwei andere Zahnstangen g angebracht, welche durch die Zahnräder auf der Achse

h mittels des Hebelwerkes A bewegt werden. Diese Zahnstangen tragen an ihrem oberen Ende die um die

Achse k drehbare Druckplatte l.

Angenommen, es sei soeben ein Kasten fertig gestellt, mit der Formplatte umgedreht,

sodann auf den fahrbaren Formtisch m aufgesetzt worden,

so läſst man, anstatt wie bisher üblich, das Modell von der Form abzuheben, diesen

Kasten stehen; derselbe bildet dann eine genaue und sichere Unterlage für die

Formplatte und entlastet die Zapfen derselben vollständig. Jetzt setzt man den

nächsten Kasten oben auf, füllt diesen unter Anwendung eines Füllrahmens mit Sand

und drückt letzteren mittels der Druckplatte l fest.

Auf der einen Seite der Druckplatte

l sind die Preſsklötze für den Ober-, auf der anderen

die für den Unterkasten befestigt. Nach vollzogener Pressung hebt man die

Zahnstangen g und die Druckplatte l, stellt die Formplatte durch die Druckschrauben in

den Lagern b fest und hebt nun die Platte und den

darauf stehenden Kasten in die Höhe. Der unten befindliche Kasten bleibt auf dem

Formtische m stehen und wird für sich von diesem

weggenommen. Jetzt befestigt man den oben stehenden Kasten auf der Platte, dreht

beide um 180° und schiebt den Formtisch wieder darunter. Es wird nun auch die

Druckplatte l um 180° gedreht, so daſs die Preſsklötze

für den nächsten Kasten in Wirksamkeit treten können. Der eben beschriebene Vorgang

ist dann zu wiederholen.

Es ist erwünscht, während des Formens die Druckplatte l

so hoch als möglich zu heben; andererseits müssen aber die Räder zur Bewegung ihrer

Zahnstange g so klein als möglich ausfallen, um den

Bewegungshandhebel o unmittelbar an dieselben angreifen

lassen zu können. Sack hat deshalb folgende sinnreiche,

aber nicht ganz einfache Einrichtung in Vorschlag gebracht. Wie in Fig. 5 besonders

herausgezeichnet ist, sind auf der Achse h zwei

Sperrräder mit entgegengesetzten Zähnen aufgekeilt. In das eine Rad p greift der Sperrhaken p2 und die Sperrklinke p1 in das Rad q die Sperrklinke q1 ein; p1 und q1 sind auf einen Zapfen r gesteckt. Dieser trägt den Hebel s (Fig. 3) und ist

in dem Gehäuse A gelagert, welches seinerseits um die

Achse h gedreht werden kann und die Stange o, den eigentlichen Preſshebel, trägt. Auf r ist p1 festgekeilt, q1 hingegen frei beweglich. Der Sperrhaken p2 ist an dem Ständer

der Maschine angebracht. Das Gewicht an einem Ende sucht den Haken am anderen Ende

in Eingriff mit p zu bringen, wo noch ein Zapfen p3 vorhanden ist, über

welchen die Scheibe des Gehäuses beim Drehen des Hebels o sich bewegt.

Wenn nun der aufgesetzte Kasten zur Pressung bereit ist, befindet sich die

Druckplatte l in beträchtlicher Höhe über demselben und

steht das Hebelwerk derart, daſs das Gewicht der Preſsvorrichtung A die Achse h rechts zu

drehen sucht. Dies wird aber durch den Sperrhaken p2 verhindert, p und q verharren in dieser Lage, während man anfängt, das

Hebelwerk A auf die andere Seite zu drehen, bis ein

Vorsprung an der Seitenscheibe des Gehäuses A den Haken

p2 durch den vorhin

erwähnten Zapfen p3

auslöst. Dies geschieht etwa in der senkrechten Stellung von o. Jetzt wird die durch das Eigengewicht der Preſsvorrichtung an der Achse

h wirksame Kraft durch p1 auf das Gehäuse A und den Handhebel o übertragen und von Hand

geregelt. Wird nun auch noch p1 durch den Hebel s

ausgelöst, so fällt die ganze Preſsvorrichtung herab, die Preſsklötze drücken sich

in den lockeren Sand ein und werden durch weitere Rechtsdrehung des Hebelwerkes

vollends festgedrückt. Verläſst A die senkrechte

Stellung, so ändert sich die Schwerpunktlage der Klinke q1

; sie kuppelt nun A mit

q und übertraft so die am Hebel o wirkende Kraft auf die Prellvorrichtung. Nach

vollzogener Pressung wird A wieder nach links bewegt,

wobei p1 durch die

Feder t mit p in Eingriff

gebracht, das Heben der Preſsvorrichtung bewirkt. Am Ende dieser Bewegung hat sich

die Schwerpunktlage von q1 wieder geändert, so daſs q1 wieder auſser Eingriff mit q kommt; dagegen sperrt p2 den Rücklauf von p.

Die Preſsvorrichtung wird nun durch Rechts- und Linksbewegen des Hebelwerkes A in die erforderliche Höhe gebracht, beim Drehen nach

rechts sperrt p2 und

p1 gleitet leer auf

den Zähnen von p; beide wirken beim anderen

Drehungssinne umgekehrt. Diese Einrichtung soll die an der Maschine verwendeten

Arbeitskräfte gehörig ausnutzen und alle todten Bewegungen vermeiden. Würde man, um

die nöthige Kraftübersetzung zu erzielen, an Stelle der langen Hebel s und o ein entsprechendes

Zahnradvorgelege anwenden, so müſste man beim Pressen erst durch oftmalige Drehung

der Kurbel die Druckplatte senken und könnte dann erst die Kraftübersetzung

ausnutzen. Im vorliegenden Falle wird dieser Raum aber in wenigen Augenblicken

durchlaufen nach einem einzigen Drucke auf den Hebel s

und die ganze Arbeit wird in höchstens ½ Umdrehung geleistet.

Von der Pneumatic Company in Indianapolis, Nordamerika,

wird die nebenstehend abgebildete Formmaschine ausgeführt, bei welcher Preſsluft unter Zwischenschaltung eines elastischen Gummikissens unmittelbar auf Festpressung

des Formsandes wirkt (vgl. Moore 1885 255 * 319). Es ist dieses Verfahren das theoretisch

richtigste, weil jede Stelle des Sandes, ohne Rücksicht darauf, ob sie hoch oder

tief über dem Modelle liegt, ganz gleichmäſsig zusammengepreſst wird. Es wird

dadurch nicht allein die Oberfläche der Form glatter, sondern auch gleichmäſsig

dicht, so daſs an allen Stellen die Gase gleich schnell durch die Poren der Form

entweichen können. Ferner erfolgt der Druck nicht nur senkrecht, sondern auch von

den Seiten, was bei hohen Modellen besonders werthvoll ist.

In einem auf starkem Untergestelle ruhenden Guſseisenkasten kann ein Zwischenboden

mittels zweier Zahnstangen und zugehöriger, von Hand gedrehter Zahnbogen auf- und

abbewegt werden. Das Modell wird auf dem Zwischenboden befestigt und nun so hoch

gehoben, daſs genau die Hälfte desselben über den oberen Kastenrand vorsteht. Sodann

legt man in eine Nuth des letzteren ein Blech, welches in der Mitte einen dem

Modelltrennungsschnitte entsprechenden Ausschnitt besitzt. Nunmehr wird auf den

Kasten eine Formkastenhälfte gesetzt und dieselbe in bekannter Weise mit Sand

gefüllt. An der hinteren Seite des Gestellkastens sind zwei Oesen angebracht, die

durch zwei Schraubenspindeln gehoben und gesenkt werden können. Diesen Oesen

entsprechen an dem Deckel des Kastens angeordnete Oesen, so daſs alle vier Oesen

Gelenke bilden, um die sich der Deckel drehen kann. Die Verschiebung der Gelenke in

der Höhenlage ist nothwendig, um verschieden hohe Formkasten benutzen zu

können.

Textabbildung Bd. 259, S. 453 Der Deckel ist innen von vier Gummikissen ausgefüllt, so daſs die Ränder

derselben an dem eigentlichen Deckel fest und dicht eingeklemmt sind. Ist der

Formkasten mit Sand gefüllt, so schlägt man den Deckel herunter und befestigt

denselben auf ersterem durch Ueberlegen der zwei Bügel an der Vorderseite des

Kastens, so daſs die Ränder des Deckels, der Formkasten und des Gestellkastens dicht

zusammenstoſsen. Ist dies geschehen, so öffnet man die Preſsluftleitungen in die

Gummikissen, so daſs der Sand angepreſst wird. Nach einer bestimmten Zeit stellt man

die Preſsluft ab, verbindet das Innere der Gummikissen mit der Atmosphäre und öffnet

den Deckel, wonach die fertige Form fortgenommen werden kann.

Zur Herstellung von Guſsgegenständen, welche nicht allzu groſs sind, wie z.B. Handräder u. dgl., gebrauchen die Atlas Engine Works in Indianapolis nach Engineering, 1885 Bd. 40 * S. 394 nur diese

Formmaschinen.

Die Zahnradformmaschine der Bochumer Eisenhütte, Heintzmann und Dreyer in Bochum (* D. R. P. Nr. 33108

vom 8. November 1884) unterscheidet sich von den gebräuchlichen feststehenden

Formmaschinen dadurch, daſs dieselbe statt eines beweglichen zwei feststehende, nur um ihre Achse drehbare Formtische besitzt, daſs dagegen der Formarm beweglich und für beide

Tische zu benutzen ist und daſs der Formarm mit einer Vorrichtung versehen ist, die

ein sicheres und bequemes Einstellen des Modelles

gestattet.

Die beiden Tische A (Fig. 7 Taf. 29) sind um

ihre Achsen M drehbar, ruhen aber im Uebrigen

unverrückbar im Bodenrahmen der Maschine. Auf diesem ist auch die Säule C befestigt, welche den drehbaren Formarm B trägt. Der Modellträger D, welcher in dem Formarme B geführt und

mittels Zahnräder bewegt wird, ist am unteren Ende mit dem Modellhalter E versehen; letzterer ist in Fig. 8 und 9 Taf. 29 besonders

herausgezeichnet. Der Träger D besitzt am unteren Ende

einen runden Ansatz a, um welchen der Modellhalter E drehbar angeordnet ist; letzterer ist auſserdem im

unteren Theile über dem Modellklotze b ausgespart, so

daſs ein Lineal op, welches sich um die Spindel G dreht, durchgeschoben werden kann. Mittels dieser

Vorrichtung wird der Modellklotz bezieh. der Formzahn genau eingestellt. Das Lineal

ist mit Längeneintheilung nach Schwindmaſs versehen und dadurch auch die genaue

Durchmessereinstellung gesichert.

Bei der Zahnradformmaschine von Peter L. Simpson in Minneapolis (* D. R. P. Nr. 31213 vom 16. September

1884) kann das Zahnmodell wagerecht aus der fertigen

Zahnform herausgezogen werden. Der Ständer B (Fig. 6 Taf. 29) trägt an

seinem oberen Ende den Theilcylinder C, welcher mit

einer der Zähnezahl entsprechenden Anzahl Löcher versehen ist. Der das Zahnmodell

B1 tragende Arm D wird in der Weise eingestellt, daſs der Zeiger G mittels des Stiftes c an

C befestigt wird. Die Hülse E, welche mit Gegengewicht H versehen ist,

wird mittels des Klemmringes F in der bestimmten Höhe

auf B festgestellt, so daſs sich D leicht um B drehen kann.

Auf dem Arme D verschiebt sich mit Hilfe der Schraube

P ein Schlitten, welcher an der Schraube N und der Führungsstange O

den Klotz B trägt, an welchem vorn das Zahnmodell B1 befestigt ist. Man

kann also durch Drehen der Schraube N und P das Zahnmodell auf jeden beliebigen Punkt

feststellen. Der Fuſs des Zahnmodelles

B1 wird von einer Gabel

A1 umfaſst, welche

in der Nuth M des Armes D

durch Schrauben feststellbar ist. Diese feststehende Gabel verhindert das Abbrechen

der Formkanten, wenn das Modell B1 nach Fertigstellung der Form nach innen

zurückgezogen wird. S bedeutet das Zahnmodell eines

Kegelrades, welches um den Zapfen e des Klotzes R drehbar und durch Bogenschlitz und Preſsschraube

feststellbar ist.