| Titel: | Ueber Jul. Cardon's Maschine zur Isolirung von Gespinnstfasern; von Prof. Hugo Fischer. |

| Autor: | Hugo Fischer |

| Fundstelle: | Band 260, Jahrgang 1886, S. 385 |

| Download: | XML |

Ueber Jul. Cardon's Maschine zur Isolirung von

Gespinnstfasern; von Prof. Hugo

Fischer.

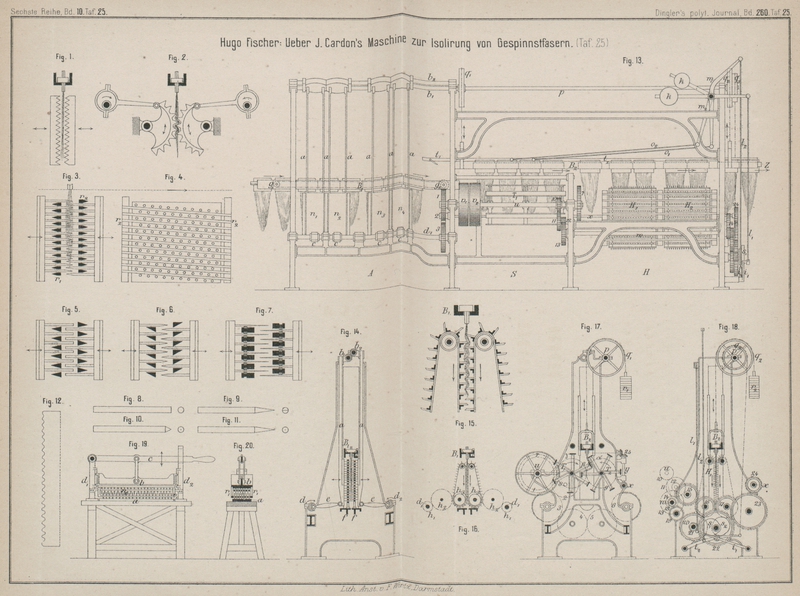

Mit Abbildungen auf Tafel

25.

H. Fischer, über Cardon's Maschine zur Isolirung von

Gespinnstfasern.

Das bei der Abscheidung der spinnbaren Bastfasern aus den durch Rösten und Darren

vorbereiteten Stengeln des Leines, Hanfes, der Jute, Nessel u.s.w. bisher übliche

Arbeitsverfahren zerfällt bekanntlich in drei Theile: das Brechen, Schwingen und

Hecheln. Die Brech- und Hechelmaschinen besitzen bereits seit längerer Zeit eine

solche Vollkommenheit der Einrichtung, daſs sie einen völlig maschinellen Betrieb

gestatten. Die Bauart der zum Schwingen der gebrochenen Stengel gegenwärtig

verwendeten Maschinen ist dagegen noch insofern unvollkommen, als dieselben das

Festhalten des Materials, während seiner Bearbeitung durch die Schwingflügel, durch

einen Arbeiter erfordern. Da dieselben ferner in Bezug auf Leistungsfähigkeit der

Brech- und Hechelmaschine nachstehen, so bieten sich der Vereinigung der drei

Maschinen zu einem Ganzen derartige Schwierigkeiten dar, daſs auch die maschinelle

Fasergewinnung, ebenso wie die durch Handarbeit bewirkte, in drei getrennt von

einander ausgeführte Einzelarbeiten bislang; zerfiel.

Seit über Jahresfrist ist nun eine Maschine bekannt geworden (vgl. * D. R. P. Kl. 76

Nr. 32173 vom 17. Februar 1885), welche diesem unter gewissen Verhältnissen als

Mangel zu bezeichnenden Umstände abzuhelfen bestimmt ist und nach dem Wortlaute des

der Patentbeschreibung beigefügten Patentanspruches dazu dienen soll, die in

Wanderkluppen eingespannten Stengel nicht allein zu brechen, zu schwingen und zu

hecheln, sondern auch vor dem Schwingen zwischen Nadelplatten, welche flach gegen

einander schlagen, durch Ausstechen von den holzigen Theilen zu befreien. Der

Erfinder dieser Maschine ist Jul. Cardon in Lille (Frankreich).

Wenn bisher von einer Besprechung der neuen Maschine in diesem Journal abgesehen

wurde, so war dies nicht zum Mindesten in dem Umstände begründet, daſs längere Zeit

hindurch zwar viel Lobeserhebungen über die Maschine in verschiedenen in- und

ausländischen Fachzeitschriften erklangen, nicht aber wirklich erzielte

Arbeitsergebnisse zur Mittheilung gelangten, welche die Leistungsfähigkeit der

Maschine als zweifellos erkennen lieſsen. Jetzt wo dies in einer auch in anderer

Beziehung sehr beachtenswerthen, mit groſser Fachkenntniſs abgefaſsten Arbeit des

Hrn. Professor E. Pfuhl in Riga über „Fortschritte in der Flachsgewinnung“Vgl. Riga'sche Industrie-Zeitung, 1886 Nr. 1 bis

6: auch Sonderabdruck (Verlag von N. Kymmel in

Riga 1886). geschehen, sei daher auch an dieser Stelle dem Baue

und der Wirkungsweise der Cardon'schen Maschine eine

nähere Besprechung gewidmet.

Den in dieser Schrift mitgetheilten, hier zur Erleichterung der Beurtheilung des

Werthes der neuen Maschine auszugsweise wiedergegebenen Zahlen liegt eine Cardon'sche Maschine zu Grunde, wie sie gegenwärtig von

A. Dujardin in Lille und Combe und Barbour in Belfast (Irland) insbesondere für die Gewinnung von

Schwingflachs gebaut wird. Derselben fehlt die

Hechelabtheilung. An die Stelle, der Brechabtheilung sind vier Nadelplattenpaare von

je 300mm Breite und 310mm Höhe gesetzt, welche Hechelfeldern ähnlich mit

etwa 83mm langen Nadeln besetzt sind und in der

Minute etwa 230 mal gegen einander schlagen. Die Nummern der Nadeln nach der

englischen Drahtlehre beginnen mit Nr. 12 und steigen bis Nr. 15 aufwärts. Die

Gleitbahn für die 305mm langen, 114mm hohen Kluppen liegt fest; die Risten werden

daher nicht auf- und abwärts, sondern nur in wagerechter Richtung zwischen den

Stechfeldern und den beiden Schwingtrommeln hindurchgeführt. Eine solche Maschine

liefert in 10 Stunden 140 bis 160k geschwungenen

Flachs. Die Enden der Risten sind vollkommen gerade, der Bast zum Theile zerlegt und

der Flachs so rein, daſs sich beim späteren Hecheln nur ein sehr geringer Abfall von

1 bis 2 Proc. ergibt. Die Maschine bedarf 1 bis 1e,5 zum Betriebe, zur Bedienung 3 bis 4 Jungen und zur Aufstellung eine

Grundfläche von 1m,7 Breite und 4m,6 Länge. Der Preis der einfachen Maschine ohne

Hechelei stellt sich z. Z. auf 400, mit der Hechelmaschine auf 500 Pfund

Sterling.

Ein Faserabfall in der Stechereiabtheilung ist nicht

vorhanden; in der Schwingerei, d.h. bei der Bearbeitung der ausgestochenen Risten

durch die Schwingtrommeln, ergeben sich etwa 2 bis 5 Procent vom gerösteten Flachs

Wergfasern. Irischer Rösteflachs, welcher bei der gewöhnlichen Behandlung, je nach

der aufgewendeten Sorgfalt, 14 bis 17,75, im Mittel 15,87 Proc. geschwungenen Flachs

ergibt, liefert auf der Cardon'schen Maschine

bearbeitet 25,2 bis 25,5 oder im Mittel 25,35 Proc. geschwungenen und zwar besser

und reiner geschwungenen Flachs. Im Mittel ergaben sich also auf dieser Maschine an

Schwingflachs mehr 25,35 – 15,87 = 9,48 Procent vom gerösteten Flachse, d. s. (9,48

× 100) : 15,87 = 59,7 Proc. mehr Schwingflachs, bezogen auf die auf gewöhnlichem

Wege erhaltene Menge.

Eine Probe russischer (livländischer) Röstflachs ergab in Lille auf der mit der

Hechelmaschine combinirten Cardon'schen Maschine 17

Proc. gehechelten Flachs und 5,6 Proc. Heede, im Ganzen 22,6 Proc. Fasern überhaupt.

Derselbe Röstflachs, mit der Hand bearbeitet, lieferte im Mittel 10,5 Proc.

Hechelflachs und 8,4 Proc. Hechelheede oder 18,9 Proc. Faser überhaupt. Die

Mehrausbeute an Hechelflachs betrug also im Durchschnitte 6,5 Proc., an Faser

überhaupt 3,7 Proc., bezogen auf den Röstflachs; dies sind, bezogen auf das durch

Handarbeit erhaltene Ergebniſs, (6,5 × 100) : 10,5, fast 62 Proc. mehr Hechelflachs

oder fast 19 Proc. mehr Faser überhaupt. Der Cardon'sche Schwingflachs ergibt durchschnittlich wesentlich bessere Hechelergebnisse als

gewöhnlicher Schwingflachs, bei höchstens 1 bis 2 Proc. Hechelverlust. Hierin liegt

ein weiterer erheblicher Vortheil, welcher zu Gunsten des ersteren spricht.

Nach diesen Arbeitserfolgen zu urtheilen, liegt der Vorzug der Cardon'schen Maschine vor den bislang benutzten

Einzelmaschinen nicht allein in der Möglichkeit einer stetigen Arbeitsführung,

sondern vorzugsweise auch einerseits in der Gewinnung einer gröſseren Fasermenge aus

der Gewichtseinheit Stengelmaterial überhaupt, andererseits aber in vortheilhafterer

Abscheidung der Fasern selbst. Denn wie die Versuche mit dem russischen Flachs

zeigen, wird die Ausbeute an Langflachs, als dem höher werthigen Materiale,

wesentlich erhöht, der Heedeabfall dagegen in zwar kleinerem, aber immerhin

bemerkenswerth günstigem Verhältnisse vermindert. Es muſs daher anderweiten

Mittheilungen von Versuchsergebnissen mit groſsem Interesse entgegen gesehen werden.

Sollten dieselben die bereits erlangten Erfolge auch für andere Verhältnisse,

namentlich auch für andere Spinnpflanzen, bestätigen, so würde in der That durch die

Erfindung Cardon's der Gespinnstfasergewinnung eine

sehr wichtige Neuerung dargeboten sein.

Diese günstige Leistung der Cardon'schen Maschine

gegenüber dem älteren Arbeitsverfahren ist in erster Linie der Einführung des neuen

Verfahrens, das der Erfinder das Ausstechen der Schabe

nennt, zu danken. Durch dasselbe werden die Fasern nicht allein in viel höherem

Maſse geschont, als dies bei der Bearbeitung auf der alten Brech- und

Schwingmaschine möglich ist; dieselben werden auch in sehr günstiger Weise für das

Hecheln vorbereitet, da bereits während des Ausstechens eine theilweise Vereinzelung

der Bastfasern des Stengels bewirkt wird, so daſs die Hechelarbeit abgekürzt werden

kann und der Abfall an Hechelheede geringer wird.

Die ältere Cardon'sche Maschine, wie sie in der

deutschen Patentschrift dargestellt ist, besaſs noch eine Abtheilung für das Brechen

der Stengel und die hierzu benutzten Werkzeuge waren paarweise angeordnete, aufrecht

stehende, ebene, in wagerechter Richtung gerippte Platten, wie sie Fig. 1 Taf. 25 zeigt,

welche gegen einander schlagen; oder es waren gerippte, um ihre geometrische Achse

schwingende Cylinder oder Cylinderstücke (Fig. 2), deren Rippen wie

Radverzahnungen in einander greifen. Bei den neueren Maschinen fehlt diese

Brechabtheilung und das der Maschine in Form von Risten, welche ebenso wie bei den

Hechelmaschinen in Wanderkluppen gespannt sind, zugeführte Material wird sofort beim

Eintritte in die Maschine dem Ausstechen

unterworfen.

Die hierzu verwendeten Werkzeuge sind mit Nadeln besetzte, ebene Platten, welche in

ihrer Erscheinung Hechelfeldern gleichen. Die Nadeln sind, je nach der Art des zu

bearbeitenden Rohmaterials, cylindrische, prismatische oder schlank kegelförmige

Stahldrähte, deren freie Enden entweder normal zur Nadelachse abgeschnitten (Fig. 8),

schneidenförmig (Fig. 9) oder mehr oder weniger schlank kegelförmig (Fig. 10 und 11) zugespitzt

sind; sie werden, wie Fig. 4 ersehen läſst,

reihenweise so auf den Platten vertheilt, daſs je eine Nadel der einen Reihe dem

Zwischenräume zweier Nadeln der Nachbarreihen derart gegenüber steht, daſs die

Spitzen von vier benachbarten Nadeln die Ecken eines Rhombus bilden. Diese Reihen

liegen entweder parallel zur Bewegungsrichtung der Wanderkluppen, oder sind, wie

dies Fig. 4

zeigt, unter einem spitzen Winkel derart gegen diese geneigt, daſs die letzte Nadel

einer Reihe mit der Anfangsnadel der folgenden Reihe auf gleicher Höhe liegt. Diese

letztere Anordnung gewährt den Vortheil, daſs bei wagerechtem Fortschreiten der

Wanderkluppen alle Theile eines Stengels der Einwirkung

der Nadeln ausgesetzt werden. Im ersten Falle dagegen setzt die gleichförmige

Bearbeitung aller Stengeltheile ein abwechselndes Heben

und Senken der Kluppenbahn voraus, da sonst nur ein streifenweises Einstechen der

Nadeln stattlinden würde. Wie schon hieraus hervorgeht, sind diese Nadelplatten

lothrecht stehend in der Maschine angeordnet; sie sind stets paarweise vorhanden und

stehen einander so gegenüber, daſs ihre Nadelspitzen gegen einander gerichtet sind

und daſs eine Nadel der einen Platte immer in die Mitte des von vier benachbarten

Nadeln der Gegenplatte bestimmten Rhombus eintritt.

Zwischen diesen Nadelfeldern und parallel zu denselben sind, wie Fig. 3 und 4 ersehen läſst, zwei

Röster r1, r2 angeordnet, zwischen

welche die von einer Kluppe gehaltene, zu bearbeitende Riste herabhängt. Die

Roststäbe liegen den Nadelreihen parallel, so daſs, wenn die Platten gegen einander

bewegt werden, die Nadeln derselben die Rostspalten durchdringen. Indem hierbei die

Nadeln in die frei herabhängenden Pflanzenstengel eindringen, sind diese theils

durch die Nadeln des Gegenfeldes, theils durch die Roststäbe am Ausweichen

gehindert, so daſs sie sicher von den spitzen Nadeln erfaſst, zurückgedrängt bezieh.

durchbohrt werden. Hierbei werden die einen festen Zusammenhang besitzenden Holz-

und Rindentheile gebrochen und auf den kegelförmig gestalteten Nadelspitzen

festgespieſst. Während nun die Bastfasern, deren gegenseitiger Zusammenhang durch

das vorangegangene Rösten bereits gelockert ist, den zwischen sie dringenden Nadeln

leicht ausweichen und daher auch dem Zurückziehen dieser nur geringen Widerstand

entgegensetzen, haften die durchstoſsenen Schäbentheile an den Nadeln durch Reibung,

folgen diesen beim Zurückgehen und werden von den, in Folge der vielfachen Stützung

durch die über einander liegenden Nadelreihen zurück gehaltenen, Bastfaserbündeln

abgelöst und schlieſslich, durch die Roste zurück gehalten, von den Nadeln

abgestreift. Rasch auf einander folgende Wiederholung des Einstechens und

Zurückziehens der Nadeln, sowie die Anwendung einer Reihe von Nadelfeldern mit

allmählich zunehmender Feinheit und Dichte des Besatzes ermöglichen die vollständige

Entfernung der holzigen

Theile, ohne daſs die Faser mehr als bei dem Hecheln geschädigt wird, oder ein so

bedeutender Faserabfall wie bei dem Schwingen eintritt.

Da das Abstreifen der ausgestochenen Schaben von den Nadeln um so sicherer erfolgen

muſs, je dichter die Roststäbe die Nadelreihen einschlieſsen, so erscheint eine

geringe Spaltweite des Rostes günstig. Bei der Wahl derselben ist jedoch nicht

auſser Betracht zu lassen, daſs die Verminderung der Spaltweite sehr leicht zur

Berührung der Nadeln mit den Stäben und bei der raschen Schwingung der Nadelfelder

daher zu beträchtlicher Vergröſserung der Reibungsarbeit und Abnutzung der sich

berührenden Theile führen muſs. Diesem vorzubeugen, werden die Spalten an der

Arbeitsfläche des Rostes nicht nur beträchtlich weiter gewählt, als für den

Durchtritt der Nadeln erforderlich sein würde, sondern sie werden auch nach

rückwärts erweitert, so daſs die Nadeln auch dann, wenn sie beim Rückwärtsschwingen

der Platten aus dem Roste ausgetreten sein sollten, wieder sicher in die Spalten

gelangen und etwa in die Spalten gezogene Schäbentheile leichter aus denselben

entfernt werden. Die Figuren 3, 5 und 6 zeigen drei

verschiedene, von Cardon angewendete Querschnittsformen

der Roststäbe. In Fig. 7 ist eine andere Bauart des Rostes dargestellt, welche ein

vollständig sicheres Abstreifen der Schaben von den Nadeln bezweckt. Die den Nadeln

zugewendeten Seitenflächen der Roststäbe tragen hier reihenweise angeordnete

Drahtbürsten oder in Nuthen eingelegte Filzstreifen, welche die Nadeln berührend,

die Spalten nach rückwärts völlig abschlieſsen. An den Nadeln haftende Schaben

können daher beim Rückgange der Platten zwar in die Spalten des Rostes eingezogen

werden, sind aber am Durchschlüpfen verhindert und werden von den wieder vorgehenden

Nadeln nach der Arbeitseite des Rostes hin ausgeschoben.

Nach Beendigung des Ausstechens und vor dem Beginne des Hechelns, das von der bisher

auf Hechelmaschinen ausgeübten Arbeit nicht abweicht, werden Schäbentheile, welche

in Folge geringer Gröſse nicht von den Nadeln erfaſst und entfernt wurden und lose

an den Bastfasern haften, durch eine Art Schwingprozeſs abgeschieden. Hierzu dienen

Schlagleisten von der in Fig. 12 skizzirten

Gestalt. Dieselben sind zu je sechs Stück auf dem Umfange zweier cylindrischer

Geripptrommeln derart angeordnet, daſs ihre gewellte Arbeitskante parallel zur

Trommelachse liegt und bei der Drehung der Trommeln an der von der Kluppe

dargebotenen Riste entlang streicht. Die nähere Einrichtung und Anordnung dieser

Schwingtrommeln geht aus der in Fig. 13 bis 18 Taf. 25

dargestellten Gesammtanordnung der Cardon'schen

Maschine hervor.

Die Maschine zerfällt in drei Abtheilungen: die Ausstecherei

A, die Schwingerei S, die Hechelei H. Die Abtheilung A enthält vier Nadelplattenpaare n1 bis n4 mit allmählich feiner werdendem Nadelbesatze; die

einzelnen Platten sind mittels Stangen a pendelartig an

den Wellen b1, b2

(Fig. 13 und 14) aufgehängt

und werden durch Kröpfungen c zweier Wellen d1, d2 und Lenkstangen e hin- und hergeschwenkt. Die Träger f stützen die Rostpaare (Fig. 14). Oberhalb der

Platten, zwischen den Gehängen a, liegt die Kluppenbahn

B1, in welche die

mit den Stengelristen gefüllten Kluppen bei g1 eingeschoben werden. Eine über den Kettenscheiben

g1, g2 laufende endlose

Gliederkette erfaſst diese Kluppen mittels Nasen und schiebt sie in steter Folge der

Bahn entlang, so daſs die herab hängenden Risten die Nadelplattenpaare durchlaufen.

In dem zwischen den Platten n2 und n3

ausgesparten Zwischenräume kann zweckmäſsig eine Art Hechelkette mit starken Zähnen

oder Streifschienen eingeschaltet werden, welche die Entfernung der abgelösten, aber

an den Bastfasern hängenden Schäbentheile fördert und die Stengel oder Fasern selbst

wieder in die erforderliche lothrechte Lage bringt. Die Figuren 15 und 16 zeigen die

Anordnung und Arbeitsweise eines solchen Hechelkettenpaares. Der Betrieb erfolgt von

den Krummachsen d1, d2 durch Vermittelung

der Zahnräder h1 bis

h3. Eine

gleichartig eingerichtete Hechelkette kann mit Vortheil auch nach dem vierten

Stechplattenpaare eingeschaltet werden.

Nach erfolgtem Schäbeausstechen werden die an das Ende g2 der Kluppenbahn B1 gelangten Kluppen von dem hin und her

schwingenden Kluppentreiber t1 auf eine zweite Kluppenbahn B2 übergeschoben und hier anfangs in steter Folge,

dann aber durch einen zweiten Kluppentreiber t2 paarweise angeordnet weiter geführt. Zur

Bewegung der Kluppentreiber dienen unrunde Scheiben s1, s2 (Fig. 13 und 18), Hebel i1, i2, Zugstangen l1, l2, Winkelhebel m1, m2 und Zugstangen o1, o2. Die Gewichte k, welche die Winkelhebel belasten, bewirken den

Kluppenschub. Die Kluppenbahn ist mittels Riemen an zwei auf der Welle p befestigten Scheiben q1, q2 aufgehängt und ihr Gewicht wird durch die

Gegengewichte r1, r2 so weit

ausgeglichen, daſs der verbleibende Ueberschuſs zur Senkung der Bahn genügt. Die

Hebung bewirkt der Hebel i2, wenn er durch die unrunde Scheibe s2 herabgedrückt wird, da ein Riemen diesen Hebel mit

der ebenfalls auf der Welle p steckenden Scheibe q3 verbindet, wie dies

aus Fig. 13

und 18 zu

ersehen ist.

Während des langsamen Auf- und Absteigens der Kluppenbahn B2 werden die Risten erst den

Schwingtrommeln T1, T2 (Fig. 13 und 17), dann den

Hechelfeldern H1, H2 (Fig. 13 und 18)

dargeboten. Die Achsen der aus je drei Armkreuzen und sechs der oben erwähnten

Schwingschienen (Fig. 12) zusammengesetzten Trommeln sind in einem solchen Abstande von

einander gelagert, daſs die Armkreuze zahnradartig in einander greifen. Die Wellung

der Schienen ist an der Eintrittstelle der Risten flach, an dem anderen Ende tief,

so daſs die durch die Wellung entstehenden Zähne in dem Maſse tiefer in die Riste

eingreifen, als die Reinigung derselben erfolgt. Hierdurch ist die Beanspruchung des

Ristenmaterials eine nur mäſsige. Die Arbeitsverrichtung dieser Schwingtrommeln, d.h. die

Einwirkung der Schlagschienen auf die Fasern, entspricht ganz derjenigen, welche bei

der Handarbeit und bei den bisher bekannten Schwingmaschinen zu beobachten ist. Die

Gestaltung der einzelnen Trommel kommt der von F. W.

KaselowskyVgl. 1867 186 * 291. 1873 210 * 87. für Schwingmaschinen angewendeten nahe.

Während aber bei dieser Maschine die Zuführung des Fasermaterials und das Halten

desselben während des Schwingens durch einen Arbeiter erfolgen muſs, gestattet die

von Cardon benutzte paarweise Anordnung der

Schwingtrommeln die Arbeitsführung ohne jeglichen Eingriff der Menschenhand.

In dieser Bauart der Schwingmaschine liegt neben der Einführung des Ausstechens der

holzigen Stengeltheile das zweite groſse Verdienst Cardon's, da durch dieselbe nicht allein eine gröſsere Schonung der Fasern

erzielt, sondern der Bau einer Maschine ermöglicht wird, auf welcher aus den

Rohstengeln in unmittelbarer Folge der einzelnen Arbeiten der für die Verspinnung

geeignete Faserstoff abgeschieden werden kann.

Betrachtet man den Arbeitsvorgang näher, so ergibt sich, daſs derselbe der schon

längst bekannte geblieben und daſs nur die bisher angewandte, zur Stützung der Riste

dienende Schiene, die meist fest liegend, nur bei Kaselowsky federnd angeordnet ist, hier durch die Schlagleisten der

Trommel selbst ersetzt wird. In der in Fig. 17 dargestellten

Lage der Schwingtrommeln ist die Schiene des Armes α in

der Nähe der Kluppe von rechts an das Fasermaterial herangetreten und hindert

dasselbe, der voraneilenden Schiene β der zweiten

Trommel nach rechts zu folgen, α bildet daher die

Stützschiene, β die Schwinge. Bei dem Umlaufe der

Trommeln in der eingezeichneten Pfeilrichtung schreiten beide Schienen vorwärts,

erstere die Stützung der Riste erhaltend und gleichzeitig abstreifend wirkend,

letztere nur abstreifend und alle Schäbentheile nach dem Ristenende hin schiebend.

Ist hierbei endlich die Schiene γ der Trommel T1 von links an die

Riste herangetreten und hat dieselbe daher die Stützung dieser gegen Linksausbiegung

übernommen, so wechselt die Schlagschiene α ihre

Thätigkeit, indem sie jetzt, wie vorhin die Schiene β,

nur die Schaben abstreift und die Riste von γ

unterstützt gehalten wird. Die Schwingschienen der beiden Trommeln wirken daher

abwechselnd stützend und „schwingend“; an die Stelle der festen Stützschiene

der älteren Schwingmaschine ist eine wandelnde getreten und indem die einzelnen

Schienen zu Folge des Trommelumlaufes sich stetig folgen, ist die völlig mechanische

Ausführung des Schwingprozesses in überraschend einfacher Weise gelöst. Für

feinfaserige Materialien, welche durch die schabende Wirkung der gezahnten

Schwingschienen stark leiden würden, bringt Cardon

Schienen mit feinem Nadelbesatze zur Anwendung, wodurch die Schwingarbeit zu einem

Auskämmen der Riste wird.

Die geschwungenen Fasern gelangen schlieſslich in die Hechelabtheilung 17, welche

gegenüber bekannten Einrichtungen etwas Neues nicht bietet, und verlassen sodann bei

Z (Fig. 13) die Kluppenbahn

B2 und damit die

Maschine. Nach erfolgtem Umspannen der Risten werden dieselben entweder der Maschine

abermals übergeben, oder in eine zweite Maschine eingeführt, welche an der

Längsseite der ersten aufgestellt ist, um die noch nicht von Schabe befreiten Theile

zu bearbeiten.

Die Antriebwelle u der Cardon'schen Maschine liegt seitlich neben der Schwingabtheilung; sie

trägt eine Los- und eine Festscheibe (v1, v2). Den Betrieb der Kurbelwellen d1, d2 für die Ausstecherei

vermitteln die aus Fig. 13 und 17 zu ersehenden

Zahnradgetriebe 1 bis 6.

Räder 7 bis 9 übertragen

die Bewegung auf die Schwingtrommeln T1, T2. Von der Antriebwelle u aus wird die Bewegung ferner durch Satzräder 10 bis 13 (vgl. Fig. 13 und 18) der Welle

w mitgetheilt, welche parallel zur Hechelabtheilung

liegt und die rechtsseitige Gestellwand der Maschine durchragt. Ein Triebrad 14, Uebertrager 15 und die

beiden in Eingriff stehenden Zahnräder 16 und 17 der unteren Hechelkettenwellen setzen die

Hechelketten in Umlauf, während von dem Trieb 18 der

Welle w aus, durch Vermittelung der Räder 19 bis 22, die unrunden

Scheiben s1, s2 für die Kluppen- und

Bahnbewegung in Drehung versetzt werden. Die Bewegung der Transportkette der

Kluppenbahn B1 endlich

wird vom Rade 22 abgeleitet und durch Vermittelung der

Räder 23 und 24, der neben

der Hechel- und Schwingabtheilung nach der Ausstecherei hinlaufenden Welle x, der stehenden Welle y

(Fig. 17)

und dem Kegelradgetriebe 23 auf die Kettenscheibe g2 (Fig. 13) übertragen. Um

die Geschwindigkeit der Werkzeuge bei der Bearbeitung verschiedener Faserstoffe

immer dem vortheilhaften Verlaufe der Arbeitsleistung anpassen zu können, werden die

Räder 1 und 7 sowie

Getriebe 14 und 18

ausgewechselt.

Um das sich als so zweckmäſsig erwiesene Arbeitsverfahren, das Schäbeausstechen, auch

für kleinere Betriebe nutzbar zu machen und dadurch auch in diesen das den Fasern

mehr oder weniger schädliche Brechen der Stengel zu verdrängen, hat Cardon auch eine kleine, für den Handbetrieb bestimmte Maschine angegeben, deren

Einrichtung und Wirkung unter Berücksichtigung des Angeführten leicht aus Fig. 19 und

20

verstanden werden wird. Die Nadelplatten und Roste liegen hier wagerecht. Die untere

Platte a ist auf einem Bocke befestigt, die obere b kann mittels eines Hebels c zwischen den Leitsäulen d1, d2 lothrecht auf und ab bewegt werden. An dem Träger

der Platte b ist auch der untere Rost r, befestigt, so daſs er der Bewegung dieser Platte

folgt, während der obere Rost r2 mit den Säulen d1, d2 verbunden, also dauernd festgehalten ist,

Bei der Hebung der oberen Nadelplatte b steigt daher

der untere Rost über die Spitzen der unteren Nadeln empor, so daſs die an diesen

hängenden Schaben abgestreift werden, während die Schaben der oberen Nadeln in Folge des Durchziehens

dieser durch die Spalten des oberen Rostes von letzteren zurückgehalten werden.

Gleichzeitig bietet der über die unteren Nadeln erhobene Rost r1 eine gute Stützung

der von dem Arbeiter geführten Stengelriste.

Gewiſs verdient auch diese Handmaschine volle Beachtung, da ihre Bedienung ebenso

einfach wie die der gewöhnlichen Breche ist und die mit ihrer Hilfe gewonnenen

Fasern ebenso geschont werden wie die auf der groſsen Maschine bearbeiteten.

Tafeln