| Titel: | Neuerungen an Apparaten und Maschinen zum Bleichen, Färben und Waschen von Geweben. |

| Autor: | G. Rohn |

| Fundstelle: | Band 261, Jahrgang 1886, S. 119 |

| Download: | XML |

Neuerungen an Apparaten und Maschinen zum

Bleichen, Färben und Waschen von Geweben.

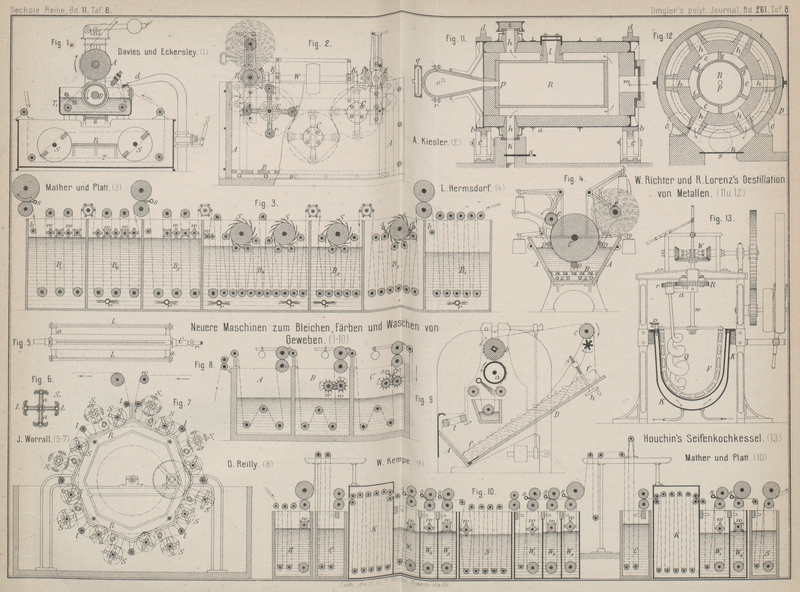

Patentklasse 8. Mit Abbildungen auf Tafel 8.

Neuere Maschinen für Färbereien von Geweben.

Der sogen. J. Thompson'sche Bleichprozeſs (vgl. 1884 253 * 428), bei welchem zur Beschleunigung der Wirkung

des Bleichpulvers gasförmige Kohlensäure benutzt wird, ist durch das Eingreifen W. Mather's von der Firma Mather und Platt in Manchester für die fabrikmäſsige Anwendung ausgebildet

worden. Nicht nur, daſs an Stelle der von J. Thompson

und J. Rickman vorgeschlagenen Behandlung der

Faserstoffe mit Cyansalzen bezieh. mit Thonerdehydrat und Soda oder Kaolin und

Aetznatron (vgl. 1884 252 392 bezieh. 1885 256 240) vor der Tränkung mit dem Bleichmittel die

jedenfalls besser entsprechende Einwirkung von Soda und darauf folgendes Dämpfen und

Heiſswaschen gesetzt wurde, W. Mather hat auch für die

Anwendung des neuen Bleichprozesses auf Gewebe und die ununterbrochene Ausführung

desselben zweckentsprechende Einrichtungen (vgl. Englisches Patent 1884 Nr. 7909,

1885 Nr. 471, 1912, 3096, 3748, 8793, 8794) getroffen.Vgl. auch * D. R. P. Kl. 8 Nr. 36404 vom 3. März 1885. Red.

Die Ausführung des Mather-Thompson'schen Bleich

Verfahrens kann hiernach bei Geweben in voller Breite oder im Strange vorgenommen

werden, wobei die einzelnen Stücke in üblicher Weise an einander genäht sind. Die

Ausführung selbst zerfällt in zwei Theile: das Entschlichten und das Bleichen. Zum

Entschlichten wird das Gewebe mit einer Sodalösung getränkt, sowie in einem

besonderen neuen Apparate gedämpft und gekocht; das Bleichen des Gewebes erfolgt

alsdann in einer langen zusammengesetzten Maschine in einem Durchgange.

Während bei den gebräuchlichen Bleich verfahren die Gewebe für das Entschlichten

meist genäſst und dann feucht einige Zeit liegen gelassen werden, um die Schlichte

gewissermaſsen durch Gährung zu lösen, wird mit dem Malerischen Apparate ein solcher

Zeitverlust vermieden. Die Gewebe werden in voller Breite liegend oder im Strange

zuerst durch eine Sodalösung gezogen, wozu eine gewöhnliche in Bleichereien

vorhandene Waschmaschine dient, und darauf in Korbwagen – bei breit liegenden

Geweben gefaltet, oder bei Gewebesträngen deren zwei oder mehrere – einfach hin und

her gelegt. Diese Korbwagen sind aus verzinktem Flacheisengeflecht, können Gewebe

bis zu 1t Gewicht aufnehmen und laufen mit Rollen

auf Schienenbahnen im Fabrikfuſsboden. Die gefüllten Korbwagen werden sofort in den

neuen Mather'schen Beuchkessel geschoben. Dieser Kessel ist ein liegender, an seiner vorderen

Stirnseite mit einer aushebbaren Thür verschlossener Cylinder, in welchen hinein

sich die Schienenbahn fortsetzt und der bequem zwei solche Korbwagen hinter einander

stehend aufnehmen kann. Die Thür ist an einer Kette aufgehängt, welche über Rollen nach der

hinteren Cylinderseite geführt und dort an einen mittels Dampf oder Preſswasser zu

bewegenden Kolben angeschlossen ist. Beim Einlassen der Preſsflüssigkeit in den

zugehörigen Cylinder wird die Thür schnell ausgehoben. Der dampfdichte Verschluſs

der Thür wird nicht mittels Schraubenbolzen u. dgl. bewerkstelligt, sondern der

Rahmen der Thür ist nach unten spitz auslaufend keilförmig und der vordere Rand des

Kessels entsprechend ausgespart, so daſs sich die Thür durch ihr Eigengewicht fest

und dicht einsetzt. Diese Einrichtungen ermöglichen die Raschheit des Beladens und

Entladens des Beuchkessels.

Nach Einbringung zweier Wagen mit dem von der Sodalösung durchfeuchteten Gewebe wird

Dampf von etwa 1at Spannung in den Beuchkessel

gelassen. Dabei werden die Gewebe, um sie vor den schädlichen Einwirkungen trockener

Hitze zu schützen, durch eine schwache Sodalösung beständig übergössen und damit

feucht erhalten. Das beständige Uebergieſsen vermittelt eine Flügelpumpe, welche die

Flüssigkeit an der tiefsten Stelle des Kessels ansaugt und dann oben in einem

durchlochten Rohre wieder über den gefüllten Korbwagen ausspritzt. Es besteht also

ein beständiger Kreislauf der Flüssigkeit wie bei neueren Apparaten zur chemischen

Behandlung von Faserstoffen.Vgl. Obermaier u.a. 1884 253 * 126. 254 * 205. 1885 257 * 319. Statt der Sodalösung wird

darauf heiſses Wasser in den Kessel geführt und in gleicher Weise mit

Flüssigkeitsumlauf gewaschen. Die so behandelte Waare wird dann aus dem Kessel

gefahren und letzterer gleich wieder frisch beschickt, so daſs mit dem neuen

Beuchkessel 6t Gewebe täglich zum Bleichen

vorbereitet werden können. Die Wagen mit den entschlichteten Geweben werden zu der

Bleichmaschine gefahren und die Gewebe sofort in dieselbe eingeführt, so daſs für

die weitere Behandlung keine Unterbrechung eintritt.

Die von Mather und Platt in Manchester ausgeführte

ununterbrochen arbeitende Bleichmaschine war auf der

Erfindungsausstellung in London 1885 zu sehen und ist in Fig. 10 Taf. 8 in einer

Durchschnittsskizze veranschaulicht. Die Maschine ist für eine zweckentsprechende

Durchführung des Thompson'schen Bleichprozesses ein

wesentliches Erforderniſs, da mit derselben die mehrfache Tränkung der Gewebe mit

der Bleichflüssigkeit, der nachfolgenden Behandlung mit gasförmiger Kohlensäure und

das wiederholte Waschen in einem Durchgange – ob das Gewebe dabei breit liegt oder

einen Strang bildet – möglich ist; im letzteren Falle werden gleichzeitig mehrere

Gewebestränge neben einander liegend behandelt. Die Geschwindigkeit des Gewebes

beträgt dabei etwa 55m in der Minute.

Das Gewebe wird zuerst durch einen Waschbottich H mit

heiſsem oder kaltem Wasser geleitet und gelangt nach dem Auspressen zwischen zwei Walzen in den

Bottich C, welcher die Bleichflüssigkeit enthält. Nach

dem Verlassen des Preſswalzenpaares des Bottiches C

wird das Gewebe ganz kurz in die Kohlensäurekammer K

geführt. Die letztere ist ein einfacher Eisenblechkasten mit Leitwalzen für das

Gewebe, welcher an den Schlitzöffnungen für den Ein- und Austritt des letzteren mit

Gummistreifen versehen ist, die sich an das Gewebe legen und ein Entweichen des

Gases hindern. Das Kohlensäuregas wird durch eine Leitung am Boden des Kastens

zugeführt und eine einfache Vorrichtung läſst den Stand des Gases in der Kammer K leicht erkennen. An einer Seitenwand derselben ist

ein oben und unten mit dem Inneren der Kammer verbundenes Glasrohr angebracht, in

welchem eine mit Luft gefüllte dünne bunte Glaskugel den Stand des Kohlensäuregases

angibt. Die Kohlensäure als von höherem specifischem Gewichte erhält die Glaskugel

gemäſs ihres Höhenstandes in der Kammer K und also auch

im Glasrohre in letzterem in der Schwebe und nach der jeweiligen Stellung wird der

Zutritt von frischer Kohlensäure geregelt. Auf die Behandlung des Gewebes mit

Kohlensäure folgt ein Waschen in den getrennten Bottichen W1, W2 und W3, dann ein Durchziehen im Bottiche S in heiſser Lösung und nachheriges wiederholtes

Waschen. Das Schlagen des Gewebes in den Waschbottichen bewerkstelligen Walzen w; das Waschwasser wird durch Spritzrohre s immer zwischen die Preſswalzen an das Gewebe

geleitet. Die nun etwas in der freien Luft geführte Waare gelangt dann zu

wiederholter gleicher Behandlung und wird darauf für das Fertigwaschen einer

gewöhnlichen Waschmaschine zugeleitet. Zum Waschen wird in den Bottichen eine

schwache Salzsäurelösung verwendet.

Die Vorzüge des Mather-Thompson'schen Bleichverfahrens

mit Benutzung der beschriebenen Einrichtungen liegen hauptsächlich in der Ersparniſs

von Zeit und Waschwasser. Der ganze Bleichprozeſs kann nach den Angaben der Fabrik

in 8 bis 10 Stunden durchgeführt, also ein Gewebestück bequem in einem Tage

gebleicht werden. Der Verbrauch an Wasser für das Waschen und für die chemische

Behandlung stellt sich auf etwa ⅕ der bisher benöthigten Menge, was namentlich dort,

wo das Wasser städtischen Leitungen entnommen werden muſs, ins Gewicht fällt, Die

Ersparniſs an Chemikalien soll sich auf ⅓ stellen und die Gewebe sollen weniger als

bei den gewöhnlichen Bleichverfahren an Gewicht verlieren. Die Beschränkung der

Handarbeit wird bei dem neuen Verfahren durch die beschriebenen Einrichtungen bis

auf das thunlichst Möglichste gesichert. Der neue Beuchkessel ist natürlich auch bei

jedem anderen Bleich verfahren gleich vortheilhaft zu benutzen.

Bei der Färberei von wollenen Geweben werden gewöhnlich

einfache Kufen aus Holz oder Stein benutzt, in welchen die Farbeflüssigkeit durch

ein am Boden liegendes, mit einem Holzgitter überdecktes, mit Kesseldampf gespeistes

Schlangenrohr kochend erhalten wird. Das endlose Gewebe wird dann durch eine über

der Kufe gelagerte Haspeltrommel durch die Farbeflüssigkeit gezogen. Für den Antrieb

der Trommel, welcher eine Drehung derselben in verschiedenen Geschwindigkeiten und

in beiden Richtungen zu ermöglichen hat, werden gewöhnlich von einem

Deckentriebwerke aus Riemen benutzt, welche jedoch durch die Feuchtigkeit und die

verschiedenen Dämpfe schnell unbrauchbar werden und auch durch Rutschen auf den

Scheiben Ungleichheiten in der Färbung hervorbringen können. R. Middleton in Leeds bringt deshalb nach dem Textile Manufacturer, 1884 * S. 473 einen Winkelantrieb mittels Reibungsscheiben für Haspel von Farbkufen zur

Ausführung. Die Kufen müssen dabei an einer Wand des Färbereiraumes aufgestellt

werden, an welcher auch die Triebwelle gelagert ist. Von der Triebwerkswelle

zweigen, durch Winkelräder getrieben, schräg nach den Farbkufen zu gerichtete Wellen

ab, welche zwei gegen einander stehende Reibungsscheiben tragen. Zwischen diese

treten zu beiden Seiten der Welle die mit Reibungsrollen versehenen Endzapfen der

Haspelachsen, so daſs also gleichzeitig zwei benachbarte Haspel von einer Zweigwelle

aus getrieben werden. Die Lager der Endzapfen mit den Reibungsrollen sind in der

Achsenrichtung der Zweigwelle verstellbar, so daſs jede Reibungsrolle mit der oberen

oder unteren Reibungsscheibe in Berührung gebracht, also jede beliebige

Drehungsrichtung erhalten werden kann. Durch ein Verschieben der Reibungsrollen auf

den Haspelachsen läſst sich die Geschwindigkeit des Gewebedurchzuges ändern.

Noch weitergehend versehen Calvert und Comp. in

Huddersfield (daselbst 1885 * S. 454), um die Bewegung der Farbkufenhaspel

vollkommen unabhängig von einem Triebwerke im

Färbereiraume zu machen, die Farbkufen mit besonderen kleinen Dampfmaschinen, wie

dies ja in neuerer Zeit für Appreturmaschinen vielfach geschieht. Die

Schwungradwelle der Dampfmaschine treibt mittels eines Zahnradvorgeleges auf die

Haspelachse und die Dampfmaschine ist mit einer leicht zu handhabenden Umsteuerung

versehen.

Das Färben der neuerdings sich gröſserer Beliebtheit

erfreuenden gewirkten Stoffe kann auf einfachen, mit

einem Haspel versehenen Färbekufen nicht vorgenommen werden. Es tritt hier die

groſse Elasticität dieser Waaren und das Bestreben derselben, sich einzurollen,

hindernd auf. Um dies zu vermeiden, ist die Waare gespannt gehalten durch das

Farbebad zu führen. Eine in der Färberei von L.

Hermsdorf in Chemnitz benutzte Maschine (* D. R. P. Nr. 33590 vom 11. Juni

1885) sucht dieser Anforderung nachzukommen.

In der mit einem hölzernen Siebboden R versehenen

hölzernen Farbkufe A (Fig. 4 Taf. 8), in welcher

das Farbebad durch eine Dampfschlange s kochend

erhalten wird, liegt die von einem Wendegetriebe aus in Drehung zu versetzende volle Zugwalze C. An derselben wird die umgelegte Waare

durch Druckwalzen D gehalten. Bei der abwechselnden Hin- und Herdrehung der

Walze C wickelt sich die Waare immer von der einen

Rolle E ab und auf die andere Rolle E auf. Die Rollen E laufen

mit ihren Endzapfen auf Bahnen am Gestelle und werden durch Gewichtshebel an die

Walze C gedrückt.

Indem bei dieser Maschine die Waare an der vollen Walze C liegend, also nicht frei durch das Farbebad gezogen wird, kann die gute

Durchfärbung beeinträchtigt werden. Dieser Uebelstand ist bei der von der Zittauer Maschinenfabrik und Eisengieſserei, Albert Kiesler

und Comp. in Zittau (* D. R. P. Nr. 33923 vom 21. Juli 1885) ausgeführten

Färbemaschine für gewirkte Stoffe vermieden. Wie

aus Fig. 2

Taf. 8 zu entnehmen, wird der zu färbende Stoff in dem Farbebade um drei Rollenkreuze C liegend durch dieselben gespannt

erhalten. Die Rollen r dieser Kreuze sind leicht

drehbar und die Kreuze werden unter einander und von den Wickelwalzen E durch Räder entsprechend der Stoffgeschwindigkeit

getrieben. Durch Verschieben der Kuppelmuffe K und K1 erhält die eine der

beiden Walzen E von der Achse W aus Drehung und so wird wie vorhin der Stoff abwechselnd nach beiden

Richtungen durch das Farbebad gezogen. Indem der Stoff hierbei durch die Drehung der

Rollenkreuze sanft geschlagen wird, ohne seine Spannung zu verlieren, kann die gute

Durchfärbung nur unterstützt werden.

Auf den beiden beschriebenen Maschinen können gewirkte

Stoffe nach dem Färben natürlich auch ausgewaschen werden.

Sammetartige Gewebe benöthigen für das Waschen und

Färben ebenfalls besondere Maschinen (vgl. Albert 1879

234 * 190). Es legt sich bei diesen Geweben die

Haardecke durch die Flüssigkeitswirkung leicht nieder und um dies zu vermeiden, muſs

die Waare während des Waschens und Färbens geschlagen werden. Eine Maschine zur

Ausführung dieser Arbeit, bei welcher das Gewebe auf- und absteigend um eine

senkrechte Reihe von Schlägerwellen geführt wird, hat J.

Worrall in Ordsall bei Salford (Englisches Patent 1882 Nr. 3221, vgl. * D.

R. P. Nr. 18971 vom 29. Januar 1882, ertheilt an M. Menger in Berlin) in Vorschlag gebracht. Bei einem neueren Vorschlage (* D. R. P. Nr. 32707 vom 24. December 1884) hat Worrall die

Schlag er wellen im Kreise an einem achteckigen

Rahmen angeordnet und dadurch die einzelnen Theile der Maschine leichter zugänglich

gemacht.

Die in Lagern an dem Rahmen R (Fig. 7 Taf. 8) ruhenden

Schläger S und S1 liegen in zwei verschiedenen Kreisen; die inneren

Schläger werden von einem gemeinschaftlichen groſsen Zahnrade aus unmittelbar, die

äuſseren Schläger von den inneren durch Zwischenräder betrieben. Das zu behandelnde

Gewebe wird von oben über Führungswalzen w und zwischen

den Schlägern um den Rahmen R über Walzen l herumgeführt und taucht dabei auf der unteren Hälfte

des letzteren in die im Troge A befindliche

Flüssigkeit. Die Zuleitung der Flüssigkeit erfolgt an das Gewebe durch die oberen

äuſseren Schläger S1,

welche die in Fig.

5

und 6 Taf. 8 veranschaulichte

Ausführung besitzen. Die Flüssigkeit tritt durch die hohle Achse C der Schläger und durch deren hohle Arme a in die rohrförmigen Schlagleisten L und aus denselben durch Schlitze an das Gewebe. Damit

nur die gerade das Gewebe berührenden Schlagleisten Flüssigkeit abgeben, ein

Umherspritzen derselben also vermieden wird, drehen sich die Hohlachsen C der Schläger auf festen Rohren r, welche nur auf der

dem Gewebe zugekehrten Seite einen Schlitz besitzen.

Bei Benutzung dieser Maschine, in welcher das Gewebe mit der Haardecke nach auſsen zu

läuft, soll durch die Wirkung der Schläger nicht bloſs ein Niederlegen der Haardecke

verhindert, sondern es sollen auch die einzelnen Härchen derselben so von einander

getrennt werden, daſs das sonst erfolgende nachherige Bürsten wegfallen kann.

Die gebräuchlichen Maschinen zum Auswaschen des Gewebes nach

dem Färben, wo die Gewebe, wie bei Wollstoffen, in voller Breite liegend

behandelt werden, besitzen gewöhnlich unter den Preſswalzen einen Trog von

gekrümmter Bodenform. W. Kempe und Comp. in Leeds

suchen nun die Uebelstände dieser Form, welche in einem ungleichen Abrutsche des

gefalteten Gewebes und leichter Verwickelung desselben bestehen, durch eine stellbare Winkelform des Troges zu beseitigen. Wie aus

Fig. 9

Taf. 8 ersichtlich ist, faltet sich das von der Zugwalze c abfallende Gewebe auf dem schrägen Boden B

und rutscht auf demselben durch die gerade Form gleichmäſsig abwärts gegen die feste

schräge Wand A, um auf dieser wieder aufwärts durch das

Spannzeug t zu den Preſswalzen a, b gezogen zu werden. Der Boden B ist um

Gelenke am unteren Ende drehbar und mittels Handrad h

und Schraube s verschieden schräg einzustellen, um bei

den verschiedenen Geweben immer gleichen Abrutsch zu erhalten. Der schräge Aufzug

des Gewebes an der Wand A an Stelle des gewöhnlichen

senkrecht erfolgenden Aufstieges vermeidet ein Zurückschlagen der unteren

Gewebelagen in dem Troge und damit schädliche Verwickelungen. Der Boden B erhält noch Leisten f

zur seitlichen Führung des Gewebes und ist mit verzinktem Blech belegt.

Auch die Preſswalzen a, b sind bei dieser in England

patentirten Maschine (vgl. Textile Manufacturer, 1886 *

S. 293) neuartig angeordnet. Die untere Walze a ist von

Metall mit einem galvanischen Ueberzuge, welcher Säuren gut widersteht, Die obere

Walze b besteht aus auf eine viereckige Achse

gepreſsten Gewebescheiben von demselben Faserstoffe als die zu behandelnden Waaren,

worauf die Erbauer besonders Werth legen.

Die beschriebene Maschine ist gleich gut auch als Breitwaschmaschine für zu walkende

Stoffe verwendbar.

Eine vielfach namentlich in Bleichereien benutzte Waschmaschine ist die von Bridson in Bolton le Moors (Englisches Patent 1852 Nr.

96) angegebene, von Jackson in Bolton gebaute. Bei

dieser Maschine wird das im Strange laufende Gewebe in der Waschflüssigkeit durch

die Drehung zweier

Flügelwellen S (Fig. 1 Taf. 8) geschlagen,

indem das um dieselben gelegte Gewebe immer gegen eine feste Wand R trifft. Die vom Gewebestrange aufgenommene

Flüssigkeit wird dann durch ein über dem Troge T

angeordnetes Walzenpaar A, B wieder ausgepreſst, worauf

die Waare noch auf einer gewöhnlichen Walzenwaschmaschine zur Behandlung kommt. Um

nun diese letztere Arbeit gleich auf der Bridson'schen

Waschmaschine mit vorzunehmen, haben Davies und Eckersley nach dem Textile Manufacturer, 1884 * S. 469 unter dem Walzenpaare A, B noch einen Waschflüssigkeitstrog T1 mit Leitrollen

angebracht. Der aus dem Troge T aufsteigende

Gewebestrang wird nun mehrere Male um die Leitwalzen und die untere Walze B herumgeführt und dabei aus dem Rohre d immer bespritzt.

Auf der Erfindungsausstellung in London 1885 zeigten Mather

und Platt in Salford auch eine Waschmaschine für

bedruckte Gewebe, sogen. „Open Soaping Machine“. Dieselbe ist in Fig. 3 Taf. 8

veranschaulicht und besitzt hiernach 7 Bottiche B1 bis B7 und die ansehnliche Länge von 8m. Das in voller Breite laufende Gewebe erfährt

folgende Behandlung: 1) Einweichen, 2) Kaltwaschen, 3) Heiſswaschen, 4) und 5)

Einseifen, 6) Heiſswaschen und 7) Kaltwaschen. Das Einweichen und erste Kaltwaschen

löst und entfernt einen groſsen Theil der Farben-verdickungsmittel und das darauf

folgende Heiſswaschen erleichtert die Aufnahme der Seife. Der Bottich B5 erhält frische

Seifenlösung und versorgt damit den Bottich B5. Das Kalt- und Heiſswaschen nach dem Seifen

entfernt gründlich alle Verdickungsmittel und das Gewebe verläſst die Maschine durch

ein Preſswalzenpaar aus einer Messing-Unterwalze und einer Hirnholz-Oberwalze. Das

kalte Wasser tritt durch Spritzrohre s unmittelbar an

das Gewebe; das warme Wasser gelangt durch die Rohre r

am Boden der Bottiche in dieselben.

Wesentlich an dieser Maschine sind die Schläger S, von

denen einer je im Kalt- und Warmbottiche B2 und B3 und zwei im Seifenbottiche B4 angebracht sind. Diese Schläger sind

mit Gummistreifen besetzte Holzwalzen, welche so schnell umlaufen, daſs das Gewebe

in der Minute etwa 2000 bis 3000 Schläge erhält. Dabei ist die Drehungsrichtung der

Schläger gleich mit der Laufrichtung des Gewebes, welches mit einer Geschwindigkeit

von etwa 70m in der Minute durch die Maschine

gezogen wird. Die Leitwalzen für das Gewebe um die Schläger S sollen in besonderen Fällen auch aus gelochten Kupferrohren hergestellt

werden. Walzen w von Kreuzquerschnitt in den übrigen

Bottichen vermitteln eine schüttelnde Bewegung des Gewebes. Vor den üblichen

Preſswalzen sind immer Breithalter b angebracht.

Aehnliche Maschinen zu gleichem Zwecke bauen auch J. Hawthorn

und Comp. in Stockport.

Die Waschmaschine von O.

Reilly in Westerly, Nordamerika, besitzt ähnliche Einrichtung zum Schlagen des Gewebes. In Fig. 8 Taf. 8 ist eine solche Maschine mit

3 Bottichen A, B und C zum

Einweichen, Seifen und Spülen veranschaulicht. Jeder Bottich besitzt ein

Preſswalzenpaar und die beiden letzten Bottiche enthalten gegen das Gewebe laufende,

mit Gummistreifen versehene Walzen w. Im Bottiche B3 spritzen Rohre s das Spülwasser gegen das laufende Gewebe.

G.

Rohn.

Tafeln