| Titel: | Neuerungen in der Herstellung von Sägeblättern. |

| Fundstelle: | Band 262, Jahrgang 1886, S. 153 |

| Download: | XML |

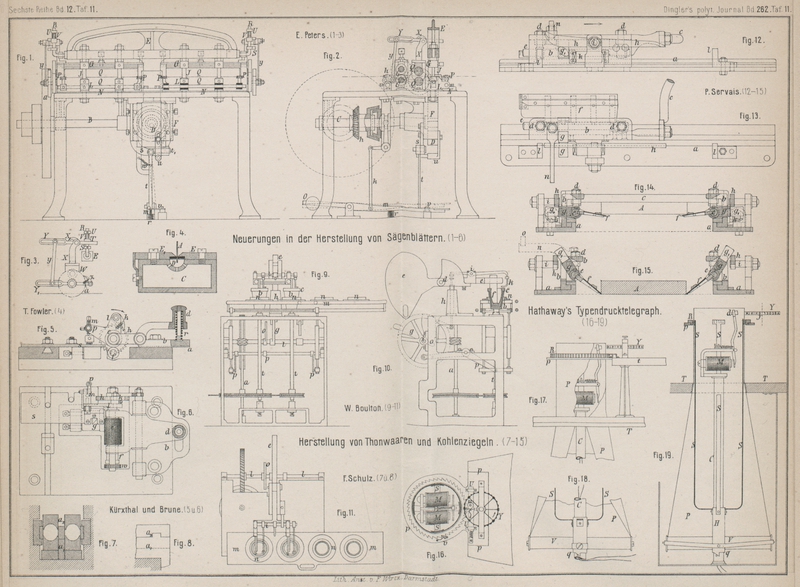

Neuerungen in der Herstellung von

Sägeblättern.

Patentklasse 49. Mit Abbildungen im Texte und auf

Tafel 11.

Neuerungen in der Herstellung von Sägeblättern.

Bei selbstthätigen Sägenstanzen ist eine besondere

Sorgfalt auf die Anordnung des Vorschubmechanismus zu

verwenden, damit derselbe sicher arbeite und eine gleichbleibende Theilung der

Sägezähne herzustellen gestatte. Die von Hürxthal und

Brune in Remscheid (* D. R. P. Nr. 30652 vom 1. Juli 1884) angegebene

Einrichtung dürfte dieser Bedingung entsprechen. Das zu zahnende Blatt wird bei

a (Fig. 5 und 6 Taf. 11) in einer

Aussparung des Stückes b in den Stanzapparat

eingeführt. Durch Niederdrücken des Knopfes d wird

alsdann die groſse obere kreuzweise geriffelte Walze e

von der unteren unverrückbar gelagerten Führungswalze f

abgehoben, um das Blatt zwischen diesen Walzen bis zur Angriffsstelle des Stempels

g (Fig. 6) einschieben zu

können. Auf der Achse der Walze e sitzt fest das

Sperrrad h mit feinen Zähnen, welches von der Klinke

k des um dieselbe Achse drehbaren Winkelhebels l dadurch bewegt wird, daſs der Halter des aufwärts

gehenden Stempels die Stahlrolle p (Fig. 5) des Hebels l mitnimmt und dadurch letzteren in der Richtung des

Pfeiles dreht. Die Gröſse dieser Drehung ist der Sägenzahnung genau angepaſst und

kann mittels der stellbaren Anschlagschraube m nach

Belieben geregelt werden. Die Stellschraube m wird

nämlich durch eine Feder v mit dem unteren

Anschlagstücke in Berührung gehalten und es wird bei einem bestimmten und

unveränderlichen Hube des Stempels g die Rolle p vom Stempelhalter um so weniger hoch gehoben, je

höher man dieselbe von vornherein eingestellt hat. Die Klinke k dreht dann die Walze e

um einen um so kleineren Winkel, je höher p eingestellt

wird, d.h. es werden dann feinere Sägezähne hergestellt. Die geriffelten Walzen e und f bewegen sich

gleichzeitig und zwar zwangsläufig durch fein gezahnte Stirnräder w mit einander. Die Riffelung der Walzen e und f ist dabei so

angeordnet, daſs das Blatt in Folge der schraubenförmigen Riffeln der Walze f von letzterer stets an das Führungslineal s angedrückt wird, wodurch ganz gleich tiefe Sägezähne

erhalten werden. Der durch die Schraubenfeder r

bewirkte federnde Andruck der beiden Zuführungswalzen gegen einander ist

erforderlich, weil die zu zahnenden Blechstreifen immer uneben sind, d.h. Buckel und

an den Enden Grat besitzen.

Textabbildung Bd. 262, S. 154Sägenstanzen dieser Art gestatten immer nur ein Blatt nach dem anderen zu

zahnen. Die Arbeit geht daher, obgleich die Stempel sehr schnell laufen,

verhältniſsmäſsig langsam von Statten, und es dürfte deshalb das von E. Peters in Remscheid (* D. R. P. Nr. 34766 vom 19.

Juni 1885) angegebene Verfahren zum Stanzen von Sägeblättern einen bedeutenden

Fortschritt bilden. Hiernach zahnt ein Stempel, wie

nebenstehend veranschaulicht ist, zwei Blätter

gleichzeitig und zwar derart, daſs man mittels einer Maschine, welche mit

mehreren in einer Reihe liegenden Stempeln arbeitet, aus einer passend breiten

Stahlplatte sofort die doppelte Zahl fertig gezahnte Sägeblätter erhält.

Zur Ausführung dieses Verfahrens hat Peters die in Fig. 1 und 2 Taf. 11

dargestellte selbstthätige Maschine angegeben, welche

gleichzeitig mit vier Stempeln J arbeitet. Diese sitzen

fest in den Haltern G, welche mittels je zweier

Schraubenmuttern in Schlitzlöchern des prismatisch geführten Querträgers E festgehalten werden. Durch diese Anordnung können die Stempelhalter

nicht nur gegen einander zur Herstellung verschieden breiter Sägen, sondern auch in

senkrechter Richtung nach Belieben festgestellt werden, um auch kurze, etwa

abgebrochene und nachgeschliffene Stempel verwenden zu können, welche dann in den

Haltern G durch Klemmschrauben befestigt werden. Der

Träger E bildet mit dem in dem Gestelltheile F geführten und durch ein Excenter auf- und abbewegten

Schieber D ein Stück. Die Excenterachse C wird durch ein Kegelräderpaar von der Achse B aus angetrieben, sobald man das auf C lose sitzende Kegelrad h

durch Niederdrücken des Tritthebels m, d.h. durch

Schlieſsen der Reibungskuppelung, mit der Achse C fest

verbindet. So lange man den Hebel m niederdrückt, so

lange befindet sich die Maschine in Thätigkeit und es bleibt dieselbe sofort und

zwar derart stehen, daſs die Stempel sich immer in der höchsten Stellung befinden,

sobald man den Tritthebel m frei gibt. An dem

Gestelltheile F ist ein Arm s befestigt, an welchem sich der Drehpunkt des Winkelhebels tt1 befindet. Vorn am

Schieber D ist ein Arm mit dem Stifte u verstellbar angebracht. Durch die Feder w wird der Arm t des

Winkelhebels tt1 immer

nach links gezogen, wenn der Stift u beim Aufwärtsgange

des Schiebers D, bis der Stempel die höchste Lage

erreicht hat, den Arm t1 mitnimmt. Der Arm t schlägt in Folge dessen

nach rechts aus und macht den Hebel m frei. Letzterer

bewegt sich dann in Folge der Feder r, welche nach oben

drückt, und des Gewichtes O nach aufwärts und rückt die

Maschine durch seine Verbindung mit dem Winkelhebel k

aus. Der Stift u ist so gestellt, daſs derselbe erst an

den Arm t1 stöſst, wenn

der Schieber D beinahe auf dem höchsten Punkte

angelangt ist.

Soll die Maschine wieder in Gang gebracht werden, so tritt man auf den Hebel m, wodurch die Reibungskuppelung wieder eingerückt wird

und der Winkelhebel tt1

vermöge der Feder w in seine frühere Lage zurückkehrt.

Soll die Maschine ununterbrochen arbeiten, so dreht man mittels des Fuſses den

Riegel v um 90°, so daſs derselbe auf den

Fuſstritthebel m zu stehen kommt und dieser in seiner

Lage gehalten wird.

Die Stempel J der Maschine arbeiten mit den in einer

besonderen Unterlage L befindlichen runden Matrizen

zusammen, welche in Längsschlitzen dieser Unterlagen verschiebbar und mittels Bolzen

und Schraubenmuttern feststellbar sind. An der Unterlage L befinden sich Augen, in welchen sich die runden Stangen N führen und mittels Stellschrauben befestigt werden.

Auf den Stangen N sind die Rollen P verschiebbar angeordnet, um dieselben zur Herstellung

beliebig breiter Sägen einstellen zu können. Mit den beiden Rollen P sind flache Führungen verbunden, weil die

Rollenführungen bei der gröſsten Sägebreite keinen Platz haben. Durch diese

Anordnung ist das Blech schon geführt, bevor es zwischen die Walzenpaare Q kommt, von denen jedes von dem Träger E aus unabhängig von dem anderen seine Drehung erhält.

Die Unabhängigkeit beider Walzenpaare von einander hat den Zweck, daſs man auf der einen Seite der

Maschine kleine und auf der anderen gröſsere Zähne stanzen kann. Sollen aber auf

einer Maschine nur gleich groſse Zähne gestanzt werden, so wird der Träger E rechts und links geführt und nicht bloſs in der Mitte

wie bei vorliegender Maschine. Die ganze Blechtafel wird dann zwischen einem

Walzenpaare in die Maschine geführt. Der Mechanismus, welcher die Auf- und

Niederbewegung des Trägers E auf die Walzen Q überträgt, ist so eingerichtet, daſs die Walzen erst

bewegt werden, also die Säge vorgeschoben wird, wenn der Stempel aus der Matrize

ausgetreten ist. Würde der Vorschub der Säge schon beginnen, wenn der Stempel noch

in der Matrize steckt, so würden Klemmungen entstehen und die Zähne nicht genau und

gleichmäſsig ausfallen. An dem Träger E ist auf beiden

Seiten ein aufwärts gebogenes Horn R befestigt, auf

welchem der untere Mitnehmer S (vgl. Fig. 3 Taf. 11) mittels

Stellschraube befestigt ist, während sich der obere Mitnehmer T auf dem Hörne R

verschieben kann und seine Lage durch den Hebel Y und

die Feder V angewiesen erhält. Ueber der Feder V befindet sich der Ring U

zum Einstellen des Mitnehmers T bezieh. der Feder V. Auf dem Lager W ist das

Böckchen X befestigt, an welchem oben der Hebel Y um einen Bolzen schwingt. Auf der unteren Walze Q sitzt drehbar ein ebensolcher Hebel Y1 mit der Schaltklinke

z. Letztere wird durch die Feder a an die Zähne des Schaltrades angedrückt. Die beiden

Hebel Y und Y1 stehen durch die Stange y mit einander in Verbindung. Die Stange y

läſst sich in Schlitzen der Hebel verstellen, um einen gröſseren oder kleineren

Vorschub zu erzielen. In Fig. 3 steht der Träger

E mit den Stempeln auf dem tiefsten Punkte. Beim

Aufwärtsgange wird S den Hebel Y durch den leeren Zwischenraum erst nach einer gewissen Zeit mitnehmen;

die Walzen Q schieben dann die Säge um ein bestimmtes

Maſs vorwärts.

Der erwähnte Zwischenraum entspricht aber dem Wege, welchen der Stempel von seiner

tiefsten Stellung in der Matrize an bis zu derjenigen, bei welcher sich derselbe

genau über dem Sägeblatte befindet, macht. Die Säge wird also nicht früher vorwärts

gezogen, als bis der Stempel dieselbe freigegeben hat.

Bewegt sich der Träger E bezieh. die Stange R abwärts, so drückt der obere Mitnehmer T vermöge der Feder V,

welche so stark ist, daſs sie die Reibung der Hebel auf den Bolzen und den Druck,

welchen die Schaltklinke vermöge der schwachen Feder a

auf das Schaltrad ausübt, überwindet, auf den Hebel Y

und bewegt denselben abwärts und zwar so lange, bis dieser links gegen die Nase X1 stöſst. Die Feder

V drückt sich nun beim weiteren Niedergange des

Hebels Y um den oben erwähnten Zwischenraum zusammen,

nimmt den Hebel Y also jetzt nicht mehr mit, da

derselbe durch die Nase X1 daran verhindert ist. Dicht hinter den Walzen Q sind Messerscheiben C auf Spindeln mit

feinem Gewinde

verstellbar angeordnet. Die obere Messerspindel erhält ihren Antrieb durch gröſsere

Zahnräder von den Walzen Q aus. Unter sich stehen die

Spindeln der Messer durch kleinere Zahnräder in Verbindung. Dicht hinter den

Messerscheiben C befinden sich die seitlichen

Führungsrollen h, welche ebenfalls, wie die vorderen

Rollen P, auf einer Stange verschiebbar und

feststellbar sind.

Zum Härten von Sägeblättern, derart, daſs nur die Zähne bis zu den Wurzeln hin gehärtet werden, während der übrige Theil der Stahlstreifen weich bleibt,

hat Th. Fowler in New-Haven, Nordamerika (* D. R. P.

Nr. 36496 vom 13. Oktober 1885) den in Fig. 4 Taf. 11

dargestellten Apparat angegeben: Durch den Kasten C, welcher den zu härtenden Sägen entsprechend lang

ausgeführt ist, flieſst ununterbrochen die Härteflüssigkeit, welche durch Oeffnungen

in die Rinne D übertritt und nur die Zähne des zwischen

unverbrennlichen Packungen eingeschobenen Sägeblattes A

berührt. Die Packungen aus Asbest o. dgl. sind in die Platten E und E1 eingesetzt, von denen die Platte E mit C fest verbunden

ist, während die Platte E1 gegen die erstere verstellbar ist, indem die Befestigungsschrauben in

Schlitzlöchern stecken und hinter E1 eine federnde Platte liegt. Diese Anordnung ist

erforderlich, um verschieden starke Sägen in ein und demselben Apparate härten zu

können. Natürlich müssen die Platten E und E1 so gegen einander

gedrückt werden, daſs zwischen den Packungen und dem Sägeblatte A keine Flüssigkeit durchtreten kann. An beiden Enden

ist der Kasten C noch mit je einer stellbaren Auflage

versehen, durch welche das Eintauchen der Sägezähne in die Rinne D geregelt wird.

Man kann auch ein endloses Band in der Rinne D an den

Sägezähnen entlang führen, welches mit der Härteflüssigkeit getränkt ist.

Sägen, welche auf die beschriebene Weise gehärtet werden, sollen auſserordentlich

harte Zähne besitzen, so daſs dieselben zum Schneiden von Metallen besonders

geeignet sind. In Folge des zähen Blattes brechen derartige Sägen bei Biegungen oder

Verdrehungen nicht so leicht wie völlig gehärtete Sägeblätter.

Tafeln