| Titel: | Fabrikation schmiedeiserner Gasleitungsröhren aus Holzkohleneisen in Brezowa (Ungarn); von Anton v. Kerpely. |

| Autor: | Anton v. Kerpely |

| Fundstelle: | Band 264, Jahrgang 1887, S. 201 |

| Download: | XML |

Fabrikation schmiedeiserner Gasleitungsröhren aus

Holzkohleneisen in Brezowa (Ungarn); von Anton v. Kerpely.Nach einem Vortrage, gehalten auf der 4. Generalversammlung des Vereines der

Gasindustriellen in Oesterreich-Ungarn in Budapest 1885.

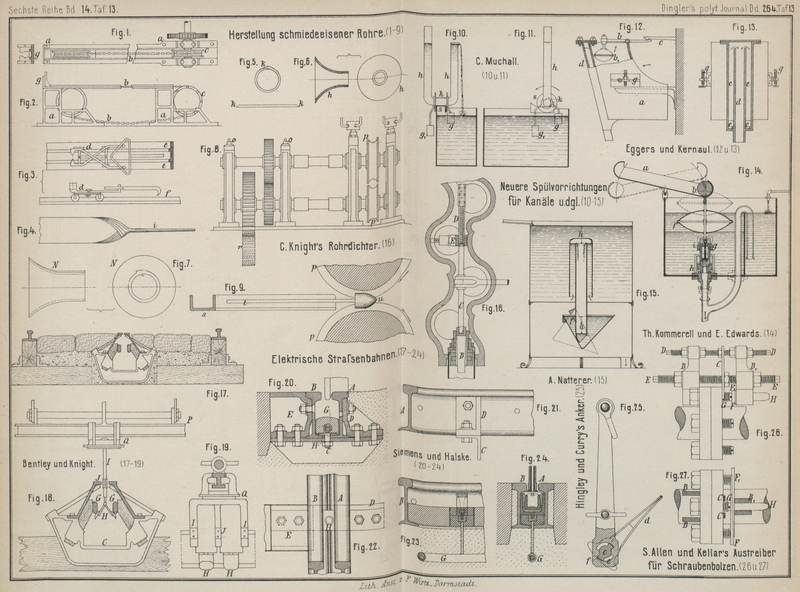

Mit Abbildungen auf Tafel

13.

Kerpely, über Fabrikation schmiedeiserner

Gasleitungsröhren.

Zur Erzeugung schmiedeiserner Rohre sind derzeit zwei von einander wesentlich

verschiedene Methoden in Anwendung, wonach man im Allgemeinen gezogene und gewalzte

Röhren unterscheidet.

Die gezogenen Rohre nennt man schlechtweg auch Gasröhren; die gewalzten,

nachdem man sie in überwiegender Menge zu Dampfkesseln verwendet, Siederöhren; diese Eintheilung ist aber durchaus nicht

gerechtfertigt, da Gasrohre von gröſseren Abmessungen zweckmäſsig ebenfalls durch

Walzen hergestellt werden. Sowohl zum Ziehen als zum Walzen kommt das Eisenmaterial

in Form von Blechstreifen zur Verwendung, welche man entweder durch Walzen

unmittelbar in der gewünschten Breite erzeugt, oder man schneidet sie aus breiteren

Blechen mittels Kreisscheren mit Geradführung. Die Länge und Breite der

Blechstreifen hängt von den Gröſsen der gewünschten Rohre und von der

Fabrikationsmethode ab; man bestimmt sie mit Rücksicht auf die beim Ziehen und

Walzen beobachteten Stauungs- und Streckungsverhältnisse nach der Erfahrung und nach

der Beschaffenheit des Eisens.

Ob es nun zweckmäſsiger ist, die Streifen für kleinere oder für gröſsere Röhren

unmittelbar durch Walzen herzustellen, hängt von örtlichen Verhältnissen, namentlich

davon ab, ob und welche Einrichtungen dafür auf der Werksanlage vorhanden sind. Für

die Beschaffenheit des Eisenmaterials ist das unmittelbare Walzen, besonders wenn

groſse Festigkeit verlangt wird, von Vortheil, da durch dasselbe die Bildung

paralleler, nicht verschobener Sehne, also Gleichmäſsigkeit in der Structur

befördert wird und insbesondere die Dicke sehr gleichmäſsig ausfällt. Sowohl

unmittelbar gewalzte Streifen, als auch zu Streifen zu verwendendes Blech muſs

natürlich frei von oberflächlichen Fehlern, namentlich von Rissen, Blasen und

Schiefern sein, da diese Fehler alle in dem Rohre wieder zum Vorscheine kommen und

zu verhältniſsmäſsig viel Ausschuſs Anlaſs geben würden; denn man darf auch die

äuſsere Ausstattung der Rohre nicht unbeachtet lassen.

Die Dicke der Rohrbleche hängt von dem Durchmesser, von der Verwendung und der

Fabrikationsmethode der Rohre selbst ab. Bei Gasröhren ist der Durchmesser und das Gewicht auf den

laufenden Meter vorgeschrieben, folglich die Dicke des Rohres gegeben, wenn man die

Aenderungen berücksichtigt, welche das Ziehen oder Walzen in den Uebergangs- und

Vollendungsstufen veranlaſst, und den Verlust nicht auſser Acht läſst, welcher in

Folge oberflächlicher Oxydation und Verschlackung des Eisens während der

erforderlichen Glühprozesse unvermeidlich eintritt. Z.B. für ein 4m,5 langes Gasrohr von 2¾ Zoll englisch = 70mm innerem Durchmesser und 13k,45 Gewicht auf das Meter hat man bei gezogenen

gewalzten Röhren:

Breite

des

Blechstreifens

282mm

bis

267mm

Länge

„

„

4500

„

3850

Dicke

„

„

4,5

„

5,5

Wanddicke des fertigen Rohres

5,0

„

5,0

Länge des fertigen Rohres, nach Entfernung der etwa

0m,5 langen Enden 4m,5.

Die während der Fabrikation sich ergebende Stauung und Streckung des Eisenmaterials

ist aus diesem Beispiele deutlich zu entnehmen; aber sie ändert sich nicht nur nach

den Abmessungen des Rohres, sondern nach Beobachtungen in der Entwickelung der Dicke

und des Durchmessers, welche Gröſsen ein geschickter Meister nach Bedarf regelt. Bei

gleichem Durchmesser werden übrigens Gasrohre immer dicker hergestellt als z.B.

Siederohre, weil man in erstere Gewinde einschneiden muſs, in letztere nicht. So hat

man z.B. für Rohre von 3 Zoll englisch = 76mm

innerem Durchmesser bei:

Gasrohren

Siederohren

Breite

des

Blechstreifens

294mm

315mm

Länge

„

„

4500

3850

Dicke

„

„

4,75

3,75

Dicke des fertigen Rohres

6,15

3,5

Länge (fertig)

4m,5.

Gezogenen Röhren gibt man überhaupt gröſsere Wandstärken als gewalzten – gewisse

Verwendungszwecke der letzteren ausgenommen – insbesondere noch darum, weil man bei

gezogenen Röhren die Blechstreifen stumpf an einander schweiſst, also eine gewisse

Berührungsfläche vorhanden sein muſs, bei gewalzten aber die Ränder über einander

geschweiſst werden.

Die Herstellung der gezogenen Röhren

geschieht nun auf den meisten Röhrenfabriken fast ausschlieſslich in folgender

Weise: Ein schmaler Flammofen (600 bis 1000mm) ungefähr von der Länge der zu erzeugenden

Rohre (6 bis 8m) dient dazu, die Blechstreifen der

ganzen Länge nach rasch und gleichmäſsig auf die zum Schweiſsen erforderliche Hitze

zu bringen. Auf der Stirnseite des Ofens ist eine aufziehbare Thür angebracht, mit

einer kleinen Oeffnung (Arbeitsluke) am unteren Rande, durch welche die glühenden

Rohre während des Ziehens ein- und ausgeführt werden. Nahe zur Thür liegt der

geräumige Rost derart angeordnet, daſs die Flamme den ganzen Ofen durchstreicht und

am Ende desselben durch einen abfallenden Kanal zur Esse geführt wird. Unmittelbar

vor der Arbeitsthür steht die Ziehbank (vgl. Fig. 1 und 2 Taf. 13); sie

besitzt die Form eines einfachen starken Eisengestelles, zwischen dessen beiden

Ständern a eine über Kettenscheiben gelegte Galle'sche

Kette ohne Ende b angeordnet ist. Die eine dieser

Kettenscheiben c nimmt die Betriebskraft auf und setzt

sonach die Zugkette in Bewegung. Die Ziehvorrichtung

(Fig. 3

Taf. 13) ist eine starke, doppelgelenkige Schleppzange d; sie befindet

sich auf einem vierräderigen kleinen Wagen, welcher auf Schienen e, die auf der Bankplatte angegossen sind, längs

derselben auf- und abführt. Am hinteren Ende der Zangenvorrichtung ist ein Haken f angebracht, welcher, sobald er in die Kette

eingehängt wird, die Schleppzange sammt Wagen mit fortzieht, so daſs in Folge des

Zuges die Backen der Zangen fest geschlossen werden.

An der der Ofenthür zugewendeten Seite der Ziehbank befindet sich

ein starker eiserner Rahmen (Support) g zur Aufnahme

der das Formen oder Rollen der Rohre bewerkstelligenden Vorrichtung, des aus

Guſseisen hergestellten sogen. Trichters oder Tiegels

h (vgl. Fig. 6). Die vordere, der

Ziehbank zugewendete kleinere Oeffnung des Trichters entspricht dem beiläufigen

äuſseren Durchmesser des Rohres; sie ist immer einige Millimeter gröſser als der

Durchmesser des zu fertigenden Rohres, aber doch eng genug, um die Blechstreifen

unter sehr starkem Drucke einzurollen. Die trichterförmige Erweiterung des Trichters

hat die Aufgabe, das allmähliche Einrollen des

Blechstreifens möglich zu machen; der Trichter muſs also nicht nur eine dem Rohre

entsprechende Erweiterung (Wandneigung) haben, sondern auch eine genügende

Einrollungsfläche darbieten, wodurch man zum Nachtheile dieses Verfahrens genöthigt

ist, bei Röhren von groſsem Durchmesser Trichter von ziemlich bedeutendem Umfange

bezieh. groſsem Gewichte anzuwenden, was die Hantirung derselben wesentlich

erschwert.

Die Fabrikation der gezogenen Rohre beginnt nun damit, daſs man

die Blechstreifen, die natürlich durchaus parallele Ränder haben müssen, an dem

einen Ende in einem Schmiedefeuer erhitzt, mit Hilfe eines Gesenkes etwas einrollt

und dann behufs besserer Handhabung des Blechstreifens eine Schmiedeisenstange i (Fig. 4) von 14 bis 20mm Dicke und 0,8 bis 1m Länge an das eingerollte Ende anschweiſst. Den so vorgerichteten

Streifen bringt man bei etwas gehobener Arbeitsthür in den Schweiſsofen und zwar

derart, daſs 0,5 bis 0,6m der Stange durch die

Thürluke aus dem Ofen herausragt und mit dem Ende in dem sogen. Ziehtrichter zu

liegen kommt. Die Aufgabe des Schweiſsers ist es nun, den Streifen, welchen er von

der Thürluke aus beobachtet, in dem Augenblicke, als derselbe Schweiſshitze

angenommen hat, in die Ziehvorrichtung einzuspannen. Thut er dies zu früh, so

schweiſst das Eisen überhaupt nicht; bleibt es zu lange in der Schweiſshitze, so

verbrennen die Kantenflächen namentlich an der oberen Seite des Streifens und die

Schweiſsung wird mindestens mangelhaft. Der schweiſswarme Streifen wird mit der

Zange an der Stange dicht am vorgerollten Ende gefaſst, der Haken der

Schleppvorrichtung in die Kette gehakt und der Streifen mit etwa 0m,4 Geschwindigkeit durch den Trichter hindurch

gezogen, wobei ein Junge den Wagen der Schleppvorrichtung führt, ein anderer die

durch dieselbe hindurchgehende Stange leitet.

Hinter der Kettentrommel entläſst die Zugkette den Schleppwagen,

das Rohr entfällt dem Schluſsringe der Zange und wird rasch wieder durch die

Thürluke in den Ofen zurückgeschoben, um nach Wiedererlangung der Schweiſshitze

durch einen etwas engeren Trichter noch ein zweites Mal auf gleiche Weise

hindurchgezogen zu werden.

War die Abmessung des ersten Trichters richtig gewählt, so treffen

die beiden Randflächen des Blechstreifens unter einem starken Drucke genau auf

einander, die zwischen diesen Flächen liegende Schlacke wird herausgepreſst und die

metallisch reinen Berührungsflächen durch Schweiſsung vereinigt. Wie groſs der Druck

zum Zusammenpressen der Schweiſsnaht im ersten Ziehtrichter z.B. bei einem Rohre von

70mm innerem und 80mm äuſserem Durchmesser ist, geht aus obigem

Beispiele hervor. Die Berechnung ergibt nämlich: 80 × 3,1415 = 251mm Blechbreite, während man diese in Wirklichkeit

mit 267mm nimmt. Bei 76mm + 12mm-Rohren

ist der berechnete Umfang 277mm,4, die Blechbreite

294mm, so daſs selbst bei Berücksichtigung

dessen, daſs der erste Trichter ungefähr 3mm, also

im Umfange 9mm gröſser ist als das herzustellende

Rohr, noch immer 7 bis 8mm für die

Zusammenpressung erübrigen.

Beim zweiten Ziehen durch einen Trichter, der wohl enger als der

erste, aber noch immer gröſser als der Durchmesser des fertigen Rohres ist, wirkt

der erhöhte Druck

einestheils auf die Vervollkommnung der Schweiſsung, anderentheils wird durch

denselben die Schweiſsnaht vertheilt und der äuſsere Durchmesser des Rohres nahezu

vollendet und, da das Ziehen nicht ohne Streckung vor sich geht, auch die Wandstärke

des Rohres, welche in Folge Stauchens während des ersten Zuges bedeutend zugenommen

hat, dem richtigen Maſse näher gebracht.

Nachdem das Rohr durch den zweiten Zug gegangen ist, bleibt es dem

Ermessen des Betriebsleiters anheimgestellt, ob er noch einen dritten Zug und mit

welchen Abänderungen anwendet, um etwa die äuſsere Abmessung des Rohres mit

Rücksicht auf die in Folge gänzlichen Erkaltens eintretende Schwindung genau richtig

zu stellen. Wie wichtig die richtige Wahl der auf einander folgenden Trichtermaſse

für das Gelingen und den anstandslosen Verlauf der Fabrikation ist, braucht nach dem

Gesagten wohl nicht weiter erörtert zu werden.

Das fertig gezogene Rohr wird nun sogleich von der Ziehbank weg

auf die Richtbank (einer glatten ebenen

Guſseisenplatte) gelegt, durch Aufschlagen und mit Holzschlägeln gerade gerichtet

und hierauf die angeschweiſste Führungsstange abgehauen.

In Brezowa werden die Gasrohre nur bis zu 50mm Durchmesser auf die beschriebene Weise durch

Ziehen erzeugt; alle gröſseren Röhren werden durch Walzen, also mittels des sonst

überall nur für Siederohre angewendeten Verfahrens hergestellt. Diese

Fabrikationsmethode ist zwar ungleich kostspieliger als die oben besprochene und

daher nicht gut geeignet, bei den heutigen Preisen dem Werke Gewinn zu bringen; aber

sie sichert auch so tadellose Fabrikate, daſs man mit denselben in Bezug auf Güte

und äuſsere Ausstattung jeden Wettbewerb aus dem Felde zu schlagen im Stande

ist.

Die Herstellung der gewalzten

Gasrohre geschieht in folgender Weise: Die unmittelbar gewalzten oder aus

Blech geschnittenen Streifen, welche natürlich an allen Punkten gleich breit, deren

Kanten also durchaus parallel sein müssen, werden an diesen unter einem spitzen

Winkel der ganzen Länge nach keilförmig (vgl. Fig. 5 Taf. 13)

abgehobelt, so daſs beim Zusammenrollen des Streifens diese gehobelten Kanten k gleichsam wie Lappen über einander gelegt werden

können; daher auch die verhältniſsmäſsig gröſsere Breite der Streifen. Das Zurichten

des Streifens durch Hobeln seiner Kanten ist zwar nicht unerläſslich, da man diese

auch ohnedies über einander rollen und durch Walzen schweiſsen könnte; aber es wäre

dazu unverhältniſsmäſsig mehr Druck in den Walzen erforderlich und dennoch gelänge

es kaum, die Schweiſsnaht ganz zu entfernen, was zu Ausständen seitens der Abnehmer

Anlaſs geben würde, bei Siederöhren aber ganz unzulässig ist. An den gehobelten

Kanten muſs aber, wenn Schweiſsfehler ausgeschlossen sein sollen, noch so viel

Blechdicke behalten werden, daſs ein Verbrennen der schwächeren und die

Schweiſshitze schneller aufnehmenden Blechtheile sicher vermieden werde.

Das Abhobeln der Kanten geschieht auf

einer der Zugbank ganz ähnlichen Hobelmaschine, nur daſs die mit der Schleppzange

gefaſsten Blechstreifen zwischen zwei am Kopfende der Bank eingeschaltete, je nach

der Blechbreite verstellbare Hobelmesser hindurchgezogen und sehr rasch an beiden

Kanten auf einmal behobelt werden.

Die weitere Vorbereitung des Streifens besteht nun in dem Vorrunden und Vorrollen.

Behufs Vorrundens wird der Streifen an einem Ende erhitzt und mit Hilfe eines

Gesenkes derart eingebogen, daſs man eine Rundung erhält, welche etwas kleiner ist

als der Durchmesser des zu erzeugenden Rohres. Der vorgerundete Streifen kommt

hierauf in einen langen schmalen Glüh-Flammofen (dem Rundofen) von ganz derselben

Einrichtung, wie er oben bei Erzeugung der gezogenen Rohre beschrieben wurde. Nun

werden die Streifen behufs Vorrollens bloſs bis zu Rothglut erhitzt, um dann

unmittelbar mit Hilfe einer gewöhnlichen Ziehbank durch einen Einrolltrichter von besonderer Construction

hindurchgezogen zu werden. Dieser Trichter N (Fig. 7 Taf. 13)

hat nämlich vorn als Führung einen seitlichen Einschnitt derart, daſs beim

Durchziehen des Streifens seine beiden Ränder sich über einander legen müssen. Der

Meister hat hierbei nur darauf zu achten, daſs das Einrollen ordnungsmäſsig vor sich gehe und der

Biechstreifen nicht ungerollt, unförmlich zerknittert aus dem Trichter trete. Das

vorgerollte Rohr wird noch warm mit Holzhämmern gerade gerichtet und gelangt dann

zum Walzen, welches natürlich in Schweiſshitze vorgenommen wird.

Die zur Erhitzung benutzten Schweiſs-Flammöfen sind, entsprechend

der Rohrlänge, etwa 6m lang, bei nur 500 bis

600mm Breite; sie haben auf der einen

Längenseite drei Feuerungen, um die Rohre der ganzen Länge nach rasch und

gleichmäſsig zu erhitzen und sind vorn an der Stirnseite mit einer kleinen

Arbeitsthür versehen, durch welche das Ein- und Austragen der Rohre erfolgt. Die

gegen den Fuchs hin etwas geneigte Sohle des Ofens ist mit grobem Quarzsande

bedeckt, auf welchem 2 bis 3 Rohre der Erhitzung unterzogen werden. Die Rohre liegen

mit den über einander zu schweiſsenden Lappen nach unten, wodurch dem Verbrennen

ihrer Ränder am besten vorgebeugt werden kann. Die richtige Leitung des

Schweiſsprozesses ist überhaupt von gröſster Wichtigkeit und von ihr allein hängt

der Erfolg der weiteren Walzarbeit ab. Der Schweiſser muſs das Rohr in dem

Augenblicke dem Walzwerke zuführen, in welchem dasselbe eben Schweiſshitze

angenommen hat; jedes Versäumniſs in dieser Richtung führt zum Miſslingen der

Schweiſsung. In Folge Ueberhitzung verbrennt das Eisen, wird krystallinisch und

brüchig und die Schweiſsung ist mangelhaft. Die zu verwendende Kohle muſs

langflammig, arm an Asche sein und möglichst wenig Schwefel enthalten, um nicht

durch Bildung von Schwefeleisen die Schweiſsung zu beeinträchtigen. Ebenso muſs der

Eintritt von Flugasche in den Herd und dann zwischen die Rohrlappen möglichst

vermieden werden. Das Schüren auf den Rosten darf daher nur in gewissen

Zwischenpausen vorgenommen werden und ist überhaupt ein geschickter Heizer

unerläſslich.

Das Walzwerk (Fig. 8 Taf. 13) befindet

sich dicht vor der Arbeitsthür des Schweiſsofens. Es besteht aus einem

zweistanderigen Gerüste o, in dessen je zwei Lagern die

auf starken schmiedeisernen Wellen aufgekeilten guſseisernen Walzen p in Form ausgekehlter Scheiben derart über einander

gelagert sind, daſs die in Schalenguſs hergestellten, also mit harter Oberfläche

versehenen Hohlkehlen auf ihrem Umfange ein Rundkaliber bilden, welches dem äuſseren

Durchmesser des zu walzenden Rohres angepaſst ist. Dieses Rundkaliber liegt mit der

Ofensohle nahezu in gleicher Höhe, so daſs das Rohr unmittelbar in dasselbe

eingeführt werden kann. Da jedes Walzenpaar nur ein Kaliber enthält, so müssen für

jede Rohrweite besondere Walzen vorhanden sein, welche dann in das Gerüst nach

Bedarf eingelegt werden. Die Walzen werden mit Hilfe eines Vorgeleges r von einer kräftigen Dampfmaschine in Umdrehung

versetzt und zwar wechselt die Umdrehungszahl, d. i. die Umfangsgeschwindigkeit der

Kaliberwalzen, gewöhnlich nach der Wandstärke der Rohre; sie muſs bei dünneren

Rohren gröſser sein, da diese rascher abkühlen und die Schweiſshitze einbuſsen,

während dies bei dickeren Rohren weniger der Fall ist.

Dicht vor den Walzen liegt eine Walzbank von U-förmigem

Querschnitt s (vgl. Fig. 9); diese dient

einestheils zur Aufnahme des durchgewalzten Rohres, andererseits aber zur

Befestigung einer starken Eisenstange t, an deren Ende

der den inneren Durchmesser des Rohres bestimmende Dorn u sitzt. Dieser Dorn wird in Hartguſs aus Guſseisen hergestellt; er ist

theils cylindrisch, theils von parabolischer Form und der Länge nach mit einer

cylindrischen Oeffnung versehen, mittels welcher er, das parabolische Ende nach

auſsen, aut das abgedrehte Ende der Eisenstange t lose

aufgesteckt wird. Der entgegengesetzte Theil des Dornes wird dem inneren Durchmesser

des zu walzenden Rohres entsprechend genau cylindrisch abgeschliffen. Diese Stelle

des Dornes kommt zwischen die Walzen genau in die Achse des Kalibers zu liegen,

während die denselben tragende Stange sich an eine mit Schrauben verstellbare Platte

am hinteren Ende der Walzbank anstemmt.

Denkt man sich nun die Walzen in der Richtung der Walzbank

gedreht, so muſs selbstverständlich ein zwischen dieselben geschobenes Rohr – alle

übrigen Bedingungen für das Gelingen des Walzprozesses vorausgesetzt – über den Dorn

hinweg durch die Walzen gezogen und über die Haltstange des Dornes hinausgeschoben werden.

Das vorgerollte Rohr wird auch, nachdem es Schweiſshitze angenommen hat, zunächst

rasch mit dem Lappen nach oben gewendet, dann mit einer langarmigen Hohlzange nahe

am Ende gefaſst und äuſserst rasch und mit gröſster Kraft über einen entsprechenden

Dorn in das Walzenkaliber geschoben, welches es, von den Walzen erfaſst, mit

Blitzesschnelle und mit Flintenschuſs ähnlichem Knallen durchläuft.

Die Schweiſsfuge muſs beim Walzen nach oben gekehrt sein, um unter

dem gröſsten lothrechten Drucke der Walzen die Schlacke auszupressen, die beiden

Blechlappen völlig zusammen zu schweiſsen und die Schweiſsnaht möglichst zu

vertheilen. Das gewaltsame Herauspressen der weithin spritzenden Schweiſsschlacke

verursacht das erwähnte Knallen. Das durchgewalzte Rohr wird sogleich von der

Dornstange herabgenommen und wieder in den Ofen zurückgebracht, um nach

Wiederaufnahme der Schweiſshitze über einen etwas gröſseren Dorn als das erste Mal

gewalzt zu werden. Bei diesem zweiten Durch walzen, welches auch die Vervollkommnung

der Schweiſsung und die völlige Entschlackung und Zertheilung der Schweiſsnaht zum

Zwecke hat, wird das Rohr beim Durchwalzen, wie beim Walzen von Rundeisen, um etwa

60° gegen den ersten Durchgang gewendet, um etwaige Unterschiede in der Wanddicke

und Rundung des Rohres auszugleichen. Ferner wird bei diesem zweiten Durchwalzen

dasjenige Ende des Rohres an die der Abkühlung ausgesetzte Schweiſsofenthür

gebracht, welches früher im hinteren Theile des Ofens gelegen war, um aus der

Erhitzung hervorgegangene Ungleichmäſsigkeiten ebenfalls auszugleichen.

Bei Gasröhren sind zwei Walzungen

durchaus genügend; bei Siederöhren folgt meistens noch

ein drittes und zuweilen ein viertes Durchwalzen der Röhren über immer gröſsere

Dorne (immer um 60° gewendet und das Rohrende gewechselt), wenn die Richtigstellung

der Wandstärke, des Durchmessers, der Rundung oder sonst sichtlicher Mängel in der

Schweiſsnaht dies nöthig erscheinen lassen.

Die Arbeit des Walzens selbst dauert nur einige Augenblicke. Das

fertig gewalzte Rohr ist also noch so glühend und das Eisen so zu sagen weich, daſs

es, wollte man es als fertig bei Seite legen, sich derart krümmen, werfen und

verziehen würde, daſs ein Geraderichten kaum gelingen würde; auch wäre der

Durchmesser, schon wegen des möglichen Federns der Walzenachsen, oder, wenn man

nicht alle Uebergangskaliber in den Walzenvorräthen zur Verfügung hat, nicht allemal

genau und das Aeuſsere des Rohres wegen des daran haftenden Sinters ungefällig und

für viele Zwecke nachtheilig. Man begegnet nun diesen Uebelständen dadurch, daſs man

die Rohre nach dem letzten Walzen bis zur Rothglut abkühlen läſst und noch mehrere

Mal auf der sogen. Eratzbank durch Hartguſsringe mit

scharf geschliffenen Kanten zieht, welche etwas enger sind als das Walzenkaliber und

genau dem vorgeschriebenen auſseren Durchmesser des Rohres entsprechen. In Brezowa

werden gegenwärtig Rohre bis zu 140mm (5½ Zoll

engl.) auf die eben beschriebene Weise hergestellt.

Mag nun das Rohr durch Ziehen oder Walzen hergestellt worden sein,

so folgen bei Gasröhren noch nachstehende Vollendungsarbeiten. Zunächst werden die Röhren nach dem Erkalten von

unvermeidlichen Krümmungen mit der Hand oder mit Maschine – je nach der Abmessung –

gerade gerichtet, dann die Enden mit Hilfe einer kreisenden zahnlosen Scheibe mit

Rücksicht auf die vorgeschriebenen Längen der Rohre abgeschnitten und endlich die

Rohre an beiden Enden mit Gewinden und an einem Ende mit Muff versehen. Das Gewinde

ist kein gewöhnliches Normalgewinde, sondern des dichteren Abschlusses wegen viel

feiner als dieses und als Gasröhrengewinde bekannt. Jedes völlig ausgefertigte Rohr

wird in Brezowa mit Hilfe einer Druckpumpe einem Drucke von mindestens 20at unterworfen und bei der geringsten Lässigkeit

von der Verschickung ausgeschlossen. Eine solche Lässigkeit der Rohre könnte nur von

Schweiſsfehlern an den Schweiſsfugen herrühren, was bei fachkundiger Leitung des

Betriebes wohl selten vorkommen wird, trotzdem gerade die Schweiſsarbeit der

wundeste Punkt der Röhrenfabrikation ist. Diese hängt jedoch nicht allein von der

Behandlung des Eisens im Ofen, sondern auch von der richtigen Wahl des Materials ab. Schwefel

haltiges Eisen ist von vornweg zu verwerfen; ebenso die Verwendung an Schwefel

reicher Kohle zur Beheizung der Glüh- und Schweiſsöfen. Auch an Kupfer reiches Eisen

ist zur Röhrenfabrikation nicht gut geeignet; hingegen ist Phosphor ein sehr

erwünschter Bestandtheil der Röhrenbleche, weil er die Schweiſsbarkeit derselben

erhöht. Ein groſser Phosphorgehalt veranlaſst aber Kaltbrach und muſs daher

ebenfalls vermieden werden. Das in Brezowa verwendete Eisen enthält als

Holzkohleneisen erster Güte kaum Spuren von Schwefel, äuſserst wenig Kupfer und

durch absichtlichen Zusatz einer Roheisensorte nur so viel Phosphor, als

„Qualitätseisen“ zur Beförderung der Schweiſsung eben zuläſst. Die

Steinkohle aber ist an Asche arme preuſsische Flammkohle bester Beschaffenheit.

Schweiſsfehler können bei Röhren von groſsen Abmessungen dann noch

vorkommen, wenn man dieselben durch Ziehen und nicht

durch Walzen herstellt. Da nämlich beim Ziehen die

beiden Ränder des Blechstreifens, welche einander nur gegenüber, nicht aber über

einander zu liegen kommen, bei Weiſsglühhitze im erweichten Zustande stellenweise

leicht einsinken, so wird die Berührung und Verschweiſsung derselben mangelhaft,

selbst wenn man sich beim Ziehen eines Dornes bedient, was zuweilen zu geschehen

pflegt. Liegen aber die beiden Blechränder über

einander, so kann eine Unterbrechung der Schweiſsfuge gar nicht eintreten. Es kann

nichts desto weniger selbst bei gut geschweiſsten Röhren vorkommen, daſs die

Schweiſsfugen derselben beim Biegen, insbesondere beim Kaltbiegen, einknicken und

fehlerhaft werden, was aber meistens nur einer fehlerhaften Behandlung beim Biegen

zuzuschreiben ist, da man namentlich Rohre von etwas gröſserem Durchmesser behufs

Erzielung schöner gesunder Biegungen zuerst mit Sand füllen muſs – die Rohrenden

werden mit Holzpfropfen verschlossen – und dann erst die Biegung, ob warm oder kalt,

vornehmen darf.

Um ein Lässigwerden der Rohre an den Gewinden zu verhüten, werden

diese beim Legen der Gasleitungen durch geriebenen Menningkitt abgedichtet. Probirt

man aber die mit Muffen versehenen Rohre noch, bevor jene Dichtung erfolgt ist, so

ergibt sich zuweilen, namentlich bei frisch geschnittenen Gewinden, bevor also das

angewendete Maschinenöl etwas verharzte, ein Lässigwerden an der Muffenverbindung.

Man wird dies fast immer vermeiden, wenn man den Muff bis auf das letzte Gewinde des

Rohres schraubt, so daſs kein Schraubengang leer bleibt, während man bei nicht fest

aufsitzenden Muffen selten völlige Dichtigkeit erzielen wird.

Es kommt zuweilen auch vor, daſs Uebernehmer von Gasröhren,

namentlich Zwischenhändler, die Röhren wegen der auf der Oberfläche derselben vom

Trichter oder Ziehringe herrührenden schwachen Riefeln als Schönheitsfehler

beanstanden, was gewiſs am wenigsten gerechtfertigt ist, da die Riefeln beim

Handhaben der Rohre mit der Rohrzange von Seite des Personales der Gasanstalten

geradezu erwünscht sind.Erwähnungswerth scheint noch, daſs die Röhrenfabrik in Brezowa, welche im J.

1882 gebaut wurde, die erste Anlage dieser Art in Oesterreich-Ungarn war;

Witkowitz folgte derselben sozusagen auf dem Fuſse. Im Auslande sind die

Röhrenfabriken meistens nicht auf Hüttenwerken eingerichtet, sondern bilden

ganz selbstständige Fabrikanlagen. Daſs man in Oesterreich-Ungarn überhaupt

so lange mit der Einführung dieser Fabrikation zögerte, hat seinen Grund,

abgesehen von manchen anderen Umständen, gewiſs auch im Mangel an

Unternehmungsgeist, so daſs bei Einführung dieses neuen Industriezweiges,

wie so oft vorher, wieder Montanistiker im Interesse der vaterländischen

Industrie ihre Rolle als Bahnbrecher aufnehmen muſsten.K.

Tafeln