| Titel: | Neuerungen an Maschinen zur Fassfabrikation. |

| Autor: | Mg. |

| Fundstelle: | Band 265, Jahrgang 1887, S. 344 |

| Download: | XML |

Neuerungen an Maschinen zur

Faſsfabrikation.

(Patentklasse 38. Fortsetzung des Berichtes Bd.

257 S. 131.)

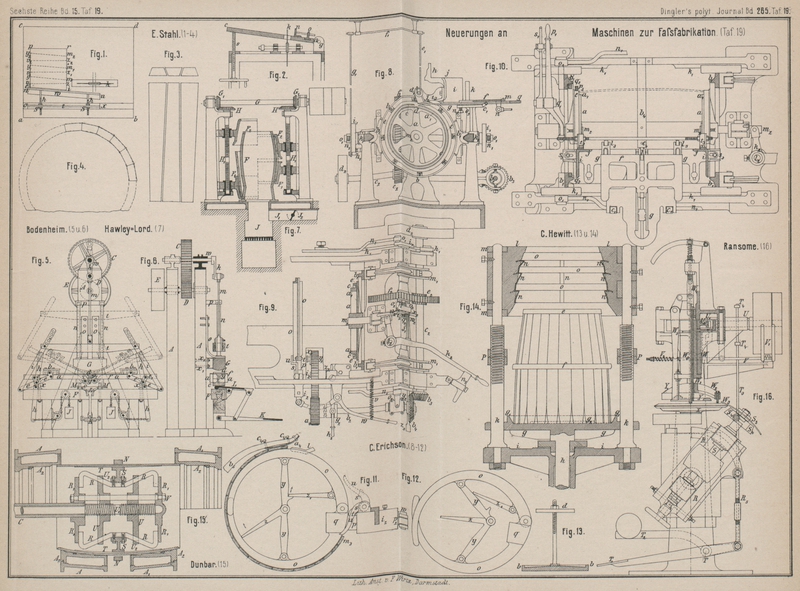

Mit Abbildungen auf Tafel

19.

Neuerungen an Maschinen zur Faſsfabrikation.

Faſsdauben. Die Fertigstellung von Kübeldauben auf der

Kreissäge und zwar von zwei Dauben mit drei Schnitten bezweckt der Vorschlag von E. Stahl, in Firma J. Stahl in Eſslingen a. N. (* D. R. P. Nr. 38187 vom 2. März 1886). Wie alle

geschnittenen Dauben dürften auch die nach diesem Vorschlage hergestellten trotz

ihrer besseren Fügung nur für trockene Packfässer verwendbar werden. Der Vorschlag

kennzeichnet sich kurz dadurch, daſs die Gestalt der Daubenseitenflächen, also die

Schräge durch entsprechend schräge Lagerung des Arbeitstisches gegen die Kreissäge

und des Anschlages gegen den Tisch beeinfluſst wird. Die vorgeschlagene Maschine ist

in Fig. 1 und

2 Taf. 19

dargestellt.

Die Tischplatte abcd ist in den Scharnieren g drehbar, um dieselbe mittels der Schraubenspindel s zweckdienlich schräg, bezieh. mit der senkrechten

Kreissäge k einen entsprechend schiefen Winkel bildend,

stellen zu können. Der Führungsschlitten noux besteht

im Wesentlichen aus dem ⊤-Eisen t und der Führungsschiene w; ersteres bewegt

sich in der Nuth der Platte abcd und letztere dient zum

Halten des Holzes und zum Durchführen desselben durch die Kreissäge k. Beide Theile sind mittels der in den Scharnieren SS drehbaren Schraubenspindeln hh mit einander verbunden; letztere haben auch den Zweck, die

Führungsschiene w entsprechend schräg zu spannen.

Wird ein Brett eipr an die Führungsschiene w gelegt und mittels der Führung der Richtung zv nach durch die Kreissäge k geführt, so muſs das hierdurch abgeschnittene Stück eivz sowohl in seinen Kanten als auch seiner Fläche

nach die in Fig.

3 angedeutete Form der Dauben erhalten, wie solche zur Bildung des Kübels,

wie in Fig. 4

gezeichnet, erforderlich ist.

Das um eine Daubenbreite kleiner gewordene Brett vzpr

wird nun umgewendet (die untere Fläche nach oben und umgekehrt) und wieder so an die

Schiene w gelegt, daſs der Punkt z auf den Punkt e, der

Punkt v auf den Punkt i

fällt, und die Richtung zv die Richtung ei und ferner die Richtung ym die Richtung zv erhält u.s.w. und der

Punkt p auf den Punkt m2 und der Punkt r auf

den Punkt y2 fällt, und

die Kante pr die Richtung m2

y2 nehmen muſs. So

durch die Kreissäge k geführt, muſs der Schnitt durch

ym gehen, und eine zweite Daube ymvz (in Form und Gröſse genau wie die erste) ist

wieder zum Gebrauche fertig geschnitten.

Zum Biegen der entsprechend bearbeiteten Faſsdauben in die zur Bildung des Fasses erforderliche

Form bedient sich M. B. Bodenheim in Cassel (* D. R. P.

Nr. 34767 vom 19. Juli 1885) der in Fig. 5 und 6 dargestellten Biegevorrichtung, bei

welcher ein Biegebock gegen zwei winkelige Hebel arbeitet. Die beiden mit

Klemmbacken b zum Einspannen der immer einzeln

gebogenen Dauben versehenen Hebel a stützen sich mit

Zapfen z auf ein Widerlager c und stehen mit einer durch Kurbel k und

Zugstange m von der Maschinentriebwelle w senkrecht auf und nieder bewegten Traverse t in gelenkiger Verbindung, so daſs im Laufe des

Biegevorganges die Hebel aus der gestreckten in die punktirt gezeichnete Lage

übergehen und hierbei die Biegung der Dauben vollzogen wird. Auf den Hebeln aa ruht eine Blattfeder f,

welche beim Bewegen derselben ein Anpressen des Daubenholzes an die Curve des

Biegebockes bewirkt, zugleich aber ein Bewegen des Holzes von links nach rechts von

der Mitte aus verhütet. Diese Feder f veranlaſst ferner

eine vollständig gleichmäſsige Streckung der äuſseren Holzfasern; ohne ihre

Anwendung wäre das Holz bedeutend leichter dem Brechen ausgesetzt.

Die Construction der Maschine kann in folgender Weise ausgeführt werden:

Zwischen zwei Lagerböcken AA ist ein Zahnrädervorgelege

CD angeordnet, welches mittels Riemenscheibe E, die auf der Welle des Triebrades D sitzt und von der Triebwerkswelle aus in Bewegung

gesetzt wird. Das Vorgelege ist derart zu bemessen, daſs die Welle w, auf welcher das getriebene Zahnrad C sitzt, etwa sechs Umdrehungen in der Minute macht.

Auf diese Welle w ist die Kurbel k aufgesteckt, welche mittels der Zugstange m und der Traverse t auf

die beiden Hebel aa so wirkt, daſs die freien Enden

derselben während jeder Umdrehung der Welle w einmal in

die Höhe gezogen und wieder niedergelassen werden.

Die Hebel aa selbst bestehen aus zwei

Flacheisenschienen, welche an ihrem einen Ende durch einen als Stützzapfen des

Hebels dienenden Bolzen z und im übrigen prismatische

Holzstücke mit einander verbunden sind. Unter diesen Hebeln befindet sich bei x ein Auflager, auf welches sich die Hebel legen, bevor

die Kurbel ihren tiefsten Punkt erreicht hat; dadurch tritt in der Bewegung der

ersteren eine Ruhepause ein, während welcher das gekrümmte Daubenholz entfernt und

neues eingelegt werden kann. Sie tragen in gleichen Entfernungen von ihren

bezüglichen Stützzapfen z je einen Klemmbacken b, welcher nicht unmittelbar auf dem Hebel selbst

befestigt ist, sondern durch ein gegliedertes Verbindungsstück e getragen wird, an welchem die Traverse t mittels zweier Flacheisenschienen i angehängt ist. Auf dem Klemmbacken b ist ein winkelig gebogenes Stück Flacheisen

angebracht, welches mit Schlitzen versehen ist, durch welche Schrauben auf die

Klemmbacken geführt sind, um ein Verstellen des Eisens zu gestatten. Das Eisen

selbst bezieh. das winkelig gebogene Ende desselben bezweckt ein Festhalten der

Daube auf der Feder f.

Gegen den einen der Bolzen e1, mittels deren das Verbindungsstück e an

dem Hebel a befestigt ist, stützt sich der obere Arm

eines an dem Balken F gelagerten zweiarmigen Hebels h, welcher, unter der Einwirkung eines

Belastungsgewichtes J stehend, auf den Hebel a eine Zugwirkung ausübt, so daſs dieser sich während

seines Erhebens aus wagerechter Lage gleichzeitig etwas in seiner Richtung

verschiebt, wobei sich sein Stützzapfen z in einer

etwas ansteigenden gekrümmten Bahn auf dem Widerlager bewegt.

Diese Anordnung im Verein mit dem gleichzeitigen Heben des Widerlagers c durch Fuſstritt K und

Hebel L hat zur Folge, daſs das zwischen den

Klemmbacken der Hebel liegende Daubenholz mit verhältniſsmäſsig geringem Widerstände

in allen Theilen sehr gleichmäſsig gekrümmt wird. Zu dem Zwecke ist ferner auf dem

Widerlager c in g eine

Stellschraube y angebracht, durch welche die Feder f mit dem Daubenholze d

bei der Einwirkung von Kund L auf c, gegen den Biegebock G gepreſst werden, ehe die Hebel aa ihre Wirkung ausüben. Das Widerlager c führt sich in den Bolzen MM bei der Auf- und Niederbewegung.

Der guſseiserne Biegebock G mit gekrümmter Grundfläche

ist an dem vorderen Lagerbock durch die Streben o und

durch Schrauben oder Bolzen x1 befestigt; ferner ist er an den Säulchen nn

befestigt, welche ihrerseits in das Stück p reichen und

sich beim Anpressen der Daube an den Biegebock gegen dieses stützen. Diese Säulchen

haben zugleich den Zwecke der Traverse t als Führung zu

dienen.

Faſsbindemaschinen. Das bekannte Verfahren des Abbiegens von Hölzern über offenem Feuer hat durch J. Hawley und S. Lord in

Liverpool (* D. R. P. Nr. 38808 vom 3. April 1886) eine beachtenswerthe Ausbildung

erfahren. So sehr beim Biegen über einem Feuer die Hölzer in Folge ungleichmäſsiger

und plötzlicher Austrocknung zum Platzen und Aufreiſsen geneigt sind, so

beachtenswerth ist der Umstand, daſs dieselben ihre gezwungene Form viel besser

behalten als beim nassen Biegen. Bei der vorgeschlagenen Maschine werden die

vorgearbeiteten Dauben zu einem Faſskörper zusammengestellt und dann unter Zuleitung

der Feuergase von einer offenen Feuerung mittels eines Preſskopfes so weit gebogen,

daſs die Reifen aufgezogen werden können.

F ist eine Ausfüllung (Fig. 7), welche dieselbe

Form hat wie die Innenseite eines der herzustellenden kleinen Fäſschen. In demselben

Mittelpunkte (concentrisch) mit der inneren Ausfüllung F ist eine Kappe F1 angebracht, welche etwas weniger als halb so hoch ist wie die Länge der

unter Behandlung befindlichen Faſsdauben. Diese Kappe hat im Inneren dieselbe Form

wie die äuſsere Oberfläche des fertigen Fasses. Eine zur Herstellung eines Fäſschens

hinreichende Anzahl der behandelten oder weichen Faſsstäbe wird nun in den

ringförmigen, freien Raum, welcher zwischen der Kappe F1 und der inneren Ausfüllung vorhanden

ist, eingeschoben.

Dann wird die Triebwelle G in Bewegung gesetzt. In die

Kegelräder G1 der

Triebwelle greifen zwei Kammräder H. Diese sind an den

Schraubenwellen H1,

welche mit Rechts- und Linksgewinde versehen sind und an denen sich im Inneren

Schraubenmuttern befinden, befestigt. Die Muttern sind an den Kappen F1 und F2 und die Säulenleiter

befestigt und so am Drehen gehindert. Sobald also die Welle G und die Schraubenwellen H1 in Bewegung gesetzt worden sind, werden die Kappen

zusammengebracht. An der unteren Kappe F1 ist im Inneren eine Stütze angebracht, um die

Faſsstäbe so weit hinaufschieben zu können, bis dieselben mit der inneren Füllung

F concentrisch sind. Dann werden die Faſsstäbe an

dem oberen Ende durch eine zweite Stütze, welche im Inneren der oberen Kappe

angebracht ist, zurück- bezieh. niedergehalten. Die Faſsstäbe berühren so die innere

Füllung und erhalten in dieser Weise ihre spätere fertige Form.

Unter der inneren Ausfüllung ist ein kleiner Ofen J

angebracht, welcher mit dem Feuer- oder Heizzuge J1 und dem Schieber J2 in Verbindung steht. Sobald eine genügende Anzahl

Faſsstäbe aufgestellt sind, wird der Schieber J2 geschlossen, wodurch die Flamme und die heiſsen

Oase in das Innere der Ausfüllung geleitet werden und so die innere Ausfüllung

erhitzen. Die Faſsstäbe werden nun der Hitze so lange ausgesetzt, bis sie getrocknet

sind und die gewünschte Form angenommen haben. Der Schieber J2 wird dann geöffnet und die Flamme sowie

die heiſsen Gase gehen in den Rauchzug. Man kann die Kappen und die innere

Ausfüllung entweder durchlöchern oder die Oberfläche derselben ein wenig

wellenförmig machen, um den vorhandenen Dampf oder die Feuchtigkeit abgehen zu

lassen.

Der üblichen Anordnung der Faſsbindemaschinen schlieſst sich die in Fig. 8 bis 12 Taf. 19 dargestellte

Ausführung von C. W. O. Erichson in Hamburg (* D. R. P.

Nr. 31567 vom 11. Mai 1884) an. Bei dieser Maschine drehen sich die Scheiben, an

welchen die Dauben zur Aufnahme der Formreifen geordnet werden, nicht mit den

Dauben, sondern liegen fest und sind mit einer oben auslaufenden Nuth versehen, in

Reiche die Dauben hineingeschoben werden. Ehe die Dauben jedoch in die Nuthen

gelangen, werden sie zuvor über eine Biegevorrichtung geführt, durch welche sie die

Ausbauchung nach der Mitte zu erhalten, von der Biegevorrichtung gehen sie dann über

einen Ring, der mitten zwischen den Nuthenscheiben angebracht ist, wodurch sie

während der Bildung des Fasses in der gebogenen Stellung erhalten werden, während

ihre Enden in den Nuthen gleiten. Der Ring ist so eingerichtet, daſs er, wenn

ungefähr zwei Drittel des Fasses geformt ist, sich von seinem Support selbstthätig

loslöst und nun zwischen den diametral gegenüberliegenden Dauben festgeklemmt

bleibt, bis das Faſs fertig ist. Dann werden die Formreifen aufgeschoben, die

Daubenenden damit nach innen gepreſst und so das gebauchte Faſs geformt, welches

nach dem Auseinandergehen der Nuthenscheiben aus der Maschine herausrollt. Der im Fasse befindliche

Spannring, welcher aus zwei mittels Scharnieren an einander befestigten Hälften

besteht, wird dann zusammengeklappt und wieder auf seinen Support gesteckt, worauf

die Bildung eines neuen Fasses beginnen kann. Selbstverständlich sind immer mehrere

Ringe vorräthig., die man nach einander in die Maschine bringt, um ununterbrochen

weiter arbeiten zu können.

Die Nuthenscheiben a, an welchen die Dauben zur Faſsform

geordnet und bis zur Anbringung der Formeisen gehalten werden, sitzen an achsialen

Ständern b in einer der Faſshöhe entsprechenden

Entfernung von einander; sie sind mit Nuthen c

versehen, in welche die im äuſseren Nuthenrand e

angebrachten Einschnitte d führen. Die Dauben werden

durch den Stempel f von dem Zuführungstische g weg durch die Gleitrinne j2 hindurch in die Nuthen c geschoben. Man stapelt am besten die Dauben auf den

Böcken h auf und führt sie dann Stück für Stück an den

rechtwinkelig zu einander stehenden Schienen j und i hinab auf den Zuführungstisch g; sollten die Dauben auf den Stempel f

fallen, so werden sie von den beiden Sperrbolzen k so

lange zurückgehalten, bis der Stempel zurückgeht, fallen dann auf den Tisch g und werden durch den Stempel bei seinem Vorwärtsgange

mitgenommen. Die Schienen j und i sind verstellbar eingerichtet durch Anordnung von Coulissenansätzen s3 (Fig. 10), welche an die

Tischplatte g angeschraubt werden; die Schienen j sind mit Nuthen j2 versehen, in welchen die Daubenenden gleiten.

Die Ausbauchvorrichtung, welche am Ende des Tisches g

angebracht ist, besteht aus der Rippe l (Fig. 10) und

den beiden Druckrollen l3, von denen je eine an jeder Seite neben der Rippe l angebracht ist. Die in den Nuthen j2 geführten Dauben

müssen in der Mitte über diese Rippe l hinweggleiten,

wobei ihre Enden durch die Reibungsrollen l3 nach abwärts gedrückt werden. In dieser Form

stöſst sie der Stempel in die Nuthen c der Scheiben a hinein. Der Stempel ist bei m mit dem Gleitstücke n, welches in dem

Tische g läuft, drehbar verbunden. Sein vorderes Ende

führt sich also auf der Ausbauchrippe l hin und drückt

demnach auch beim Ausbauchen der Daube gegen dieselbe, bis sie in den Nuthen der

Scheiben a sich befindet. Von der Ausbauchrippe l gehen die Dauben mit ihrem mittleren Theile auf den

Ring o hinüber (Fig. 9), welcher sie bis

zur Vollendung des Fasses in der gebauchten Form erhält, indem er ihre Enden gegen

die äuſseren Ränder e der Nuthen c anpreſst. Auf diese Weise können die Dauben leicht in

den Nuthen c verschoben werden.

Der Ring o wird von dem Ende einer starken Schiene p unterstützt, welche in die am Ringe sitzende Hülse

q (Fig. 11) eindringt. Die

Schiene p ist verschiebbar im Supporte i2 angeordnet und wird

durch den an i2 mittels

Scharnieres befestigten Hebel s gehalten. An dem letzteren sitzt ein Arm

u, welcher in den Ring o hineinragt und durch die erste Daube gehoben wird, wenn etwa zwei

Drittel des Fasses geformt sind und folglich jede erste Daube m3 in den Nuthen c genügend weit herumgeschoben ist. Dadurch kommt der

Hebel s auſser Eingriff mit dem Ausschnitte t der Schiene p, welche

dann sofort durch eine am Hebel w befestigte Feder v zurückgezogen wird, so daſs sich der nun lediglich

zwischen den Dauben gehaltene Ring o mit dem sich

vervollständigenden Fasse dreht und mit demselben die Maschine verläſst. Er besteht

aus zwei Halbkreisen, welche mittels Scharnieres verbunden sind (Fig. 12); in gespreizter

Stellung wird er durch die Gelenkhebel y gehalten, wenn

dieselben eine gerade Linie bilden; zur Sicherung gegen freiwilliges Einknicken der

Hebel y dient der Arm z1, welcher sich gegen die Hebel y stemmt. Die Bewegung der Hebel y wird mittels der Handhabe z ausgeführt.

Bei der Anwendung des Spannringes und der äuſseren Nuthenränder e an den Scheiben a wird

jede Reibung der Stirnseite der Dauben an den Scheiben a vermieden; sie werden ohne jede Unterstützung ihrer Enden von innen

heraus gehalten. Es ist deshalb auch der innere Rand a1 der Nuth c

wesentlich kleiner, als der Umfang der zusammengesetzten, das Faſs bildenden Dauben,

ehe die Formreifen darüber geschoben sind; man kann diesen Rand sogar ganz

entbehren, um die Dauben mittels der Formringe fest zusammenziehen zu können, was

sehr schwer ist, wenn ihre Stirnkanten an den Scheiben a fest anliegen, und unmöglich, wenn sie auf einem inneren Ansatz ruhen.

Es sollen jedoch die Dauben, wenn sie in die Nuthen eintreten, deren Boden berühren,

um sie alle in einer Richtung zu erhalten, und diese Berührung beibehalten, wenn sie

zusammengezogen werden; zu diesem Zwecke ist der Grund der Nuth geneigt

angeordnet.

Die Führungsnuthen j2

müssen aus dem Wege sein, wenn die Formreifenträger b1 nach vollendeter Zusammensetzung des

Fasses sich vorwärts schieben und die Formreifen p3 aufsetzen. Ebenso sollen diese Führungen sich

etwas heben, wenn die letzte Daube eingelegt ist; die erste Daube schiebt sich dann

unter die Platten t3,

welche diese Führungsnuthen enthalten und an dem Tische g sitzen, der bei c1 am Gestelle drehbar angebracht ist.

Die Führungen und der Tisch sind mittels der Stangen d1 und e1 mit dem einen Arm einer oscillirenden Welle f1 verbunden, an deren

öderem Arme durch die Stange g1 der Hebel h1 angehängt ist; der letztere wird durch das auf der

Welle j1 sitzende

Excenter i1 in Bewegung

gesetzt, und zwar entspricht diese Bewegung derjenigen der Formeisenträger b1 weil beide durch den

Umlauf der Welle j1

hervorgerufen werden. Gehalten werden die Führungsnuthen j2 in gehobener Stellung durch den bei q1 am Ständer q2 drehbaren Hebel p1, dessen eines Ende

mit der Stange d1

verbunden ist, während an dem anderen Arme ein Fallhaken s1 sitzt, welcher in einen Ausschnitt des Ständers

q2 einschnappt,

sobald dieser Arm weit genug heruntergegangen ist. Die Reifenträger b1 gleiten an

V-förmigen Schienen k1;

derjenige, welcher der Welle j1 am nächsten liegt, ist mit dem auf dieser Welle

sitzenden Excenter m1

verbunden, während der andere von der Welle j1 mittels der Kurbel o1 und der Stange n1 bewegt wird. Kurbel und Excenter sind

so zu einander gestellt, daſs sie im gegebenen Augenblick von beiden Seiten aus die

Formreifen nach der Mitte des Fasses zu verschieben.

Sobald die Formreifen über das Faſs gelegt sind, läſst man das letztere aus der

Maschine rollen, indem man die rechte Scheibe a mittels

des Handhebels k2

zurückzieht. Der um l2

drehbare Winkelhebel k2

verschiebt die Spindel m2 der Scheibe a und wird in der

Verschluſsstellung durch den Knaggen n2 gehalten. Unterhalb des Tisches g können im Gestelltheile o3 Stellschrauben n3 angebracht werden, welche zur

Regulirung der Tischhöhe dienen. Der Vorschubstempel f

ist mit einem drehbaren, schwingenden Hebel verbunden, welcher mittels einer Stange

an den Kurbelzapfen x1

der auf der Mittelwelle z2 sitzenden Scheibe y1 angehängt ist. Die Mittelwelle z2 wird von der Welle

b2 aus durch das

Getriebe a2 in Umlauf

versetzt, die Welle b2

selbst erhält ihre Bewegung von der die Riemenscheibe d2 tragenden Hauptwelle c2, welche ebenfalls

die Welle j1 zur

Bewegung der Formreifenträger mittels des Getriebes e2 und des Zahnrades f2 sich drehen läſst.

Zur Uebertragung der Kraft von der Hauptwelle c2 nach der Welle b2 dienen die conischen Räder b3 und b4. Auf der Welle b2 sitzt lose das Zahnrad a2, welches den Vorschubapparat in Betrieb

setzt; es wird mit der Welle b2 durch die mittels des Handhebels h2 verstellbare

Klauenkuppelung g2

zusammengekuppelt,

Der Vorschubstempel soll festgehalten werden, wenn das Faſs zusammengesetzt ist, doch

kann er ohne Schaden weiter arbeiten, sobald der Tisch mittels des Hebels p1 gehoben ist und

keine Dauben zugeführt werden. Die Welle j1, welche die Formreifen träger verschiebt, macht

nur eine Umdrehung bei jeder Schicht; ihr Triebrad f2 sitzt deshalb lose auf der Welle und ist mit einer

Anzahl von Vorsprüngen o2 versehen, welche hinter die Klaue p2 greifen, sobald die Reifenträger verschoben werden

sollen. Die Klaue p2

mit ihrem Muffe s2

gleitet in einer Nuth q2 der Welle und wird durch die Feder t2 in die Vorsprünge o2 hineingedrückt. Zum Zurückziehen dient

der Hebel u2, dessen

schiefe Fläche sich gegen den Kopf w2 der Klaue p2 legt. Sollen die Reifen träger vorgeschoben

werden, so wird der Hebel u2 gehoben, daſs der Kopf w2 der Klaue in Folge der Wirkung der Feder t2 darunter weggleiten

kann. Der Hebel u2 kann

am Griffe x2 angefaſst

oder auch mittels des Trittes y2 bewegt werden, indem der Arbeiter auf die Platte

z3 tritt. Die

Reifenträger sind eventuell mit Gummiringen

q3 zu füttern, um die

Reifen elastisch halten zu können. Die Formeisen drücken, wenn sie über das Faſs

geschoben werden, die Daubenenden fest an einander und bleiben, nachdem das Faſs die

Maschine verlassen, so lange daran, bis die eigentlichen Reifen aufgelegt sind.

Oberhalb des Spannringes o kann eine Vorrichtung

angebracht werden, welche ein Verschieben der Daubenränder verhindert; sie besteht

aus dem am Gestelle befestigten Arme b3, an welchem eine starke Feder a4 sitzt (Fig. 11). Die

Spannung der Feder, welche mittels der Stellschrauben c4 geregelt wird, hält die zuletzt

eingeschobene Daube so lange fest in ihrer Lage, bis die nächste eingeführt

wird.

In weiterer Ausführung dieser Maschine (* Zusatz Nr. 35769 vom 10. December 1885)

verwendet der Erfinder statt der Führungsnuthen an festen Scheiben Formreifen mit

Abschrägungen; auch ersetzt derselbe den Springring durch einen nachgiebigen, um

eine verschiebbare Formscheibe gelegten Ring.

Während es bisher bei der Verwendung von Faſsbindemaschinen nothwendig war, den

Faſskörper zunächst durch besondere Reifen vorläufig zusammenzuhalten und diese mit

einer besonderen Arbeit und auf einer besonderen Maschine durch die bleibenden

Reifen zu ersetzen, bildeten C. und W. W. Hewitt in Swanscombe, England (* D. R. P. Nr.

39240 vom 16. Juni 1886) den zum Zusammenbringen des Faſskörpers benutzten Preſskopf

gleich so aus, daſs beim Biegen die bleibenden Reifen aufgezogen werden. Das

einzuschlagende Verfahren ist folgendes:

Die Enden der Dauben werden behufs Aufnahme der Ränder der Böden ausgenuthet, bevor

die Dauben zusammengestellt werden. Der Deckel wird gleichfalls eingeschoben, bevor

die Reifen aufgetrieben sind, statt daſs man zuerst die provisorischen Reifen

auftreibt und hierauf die Dauben behufs Aufnahme der Böden wieder aus einander gehen

läſst. Beim Bereifen der Fässer und Auftreiben der Reifen verwendet man eine Glocke.

Die bleibenden eisernen Reifen werden in Nuthen im Kegel oder der Glocke eingesetzt

und federnde Stützen angebracht, um sie zu unterstützen. Das Faſs wird auf den

Hebetisch der Auftreibmaschine gebracht, welche es in den Kegel hebt, und in die

Reifen eingezwängt, welche der Kegel enthält, wie die bisher benutzten

provisorischen Reifen. Bei Fässern zur Aufnahme fester Körper können die Böden

eingesetzt werden, nachdem das Faſs bereift ist.

Zum Zusammenstellen und Ordnen des Reifen ward das in Fig. 13 dargestellte

Gestell benutzt, um dessen obere stellbare Scheibe d

die Dauben dicht an einander gelegt werden, während dieselben sich gegen en

erhabenen Rand der unteren Scheibe b stützen.

Beim Zusammenstellen des Fasses werden die Dauben so lange ausgesucht, bis sie sich

oben entsprechend berühren. Hierauf legt man drei Reifen auf die Dauben; einen

kleinen eisernen Hebereifen e (Fig. 14), oben, einen

groſsen Reifen nahe an das untere Ende des Kegels und einen Mittelreifen bei f, in die Mitte. Die nächste Arbeit ist das Vortreiben,

bei welcher der untere Reifen niedergedrückt und der Mittelreifen an seine Stelle

gebracht wird; dabei hat man Sorge zu tragen, daſs man in der Nähe des Mittelreifens

eine glatte Oberfläche erhält. Das Faſs wird dann auf den Tisch g gebracht, der durch eine hydraulische Presse gehoben

werden kann, h stellt den Kolben dar und i eine feststehende Bodenplatte, an welcher die Säulen

k befestigt sind. Die Säulen k tragen den Kegel oder die Glocke l, die aus zwei Theilen besteht. Diese beiden Theile

sind durch einen Scharnierbolzen mit einander verbunden, und zwar bildet eine der

Säulen den Scharnierbolzen, wie dies die Zeichnung andeutet. Die andere Säule geht

durch bloſs einen der Theile, trägt jedoch eine Klinke m mit Klemmschraube, und durch diese Klinke werden die Theile

festgestellt, wenn sie geschlossen sind, nn sind

federnde Stützen innerhalb des Kegels oder der Glocke. Die bleibenden Reifen oo aus Reifeneisen werden auf die federnden Stützen

gelegt; diese Reifen sind genau in der dem Fasse entsprechenden Gröſse angefertigt.

Die Reifen liegen unter Erhöhungen im Kegel, so daſs sie nicht emporgehen können,

wenn das Faſs durch sie hinaufgehoben wird. Nachdem die Maschine so vorbereitet ist,

die Reifen sich an ihrer Stelle befinden und der Kegel geschlossen ist, wird der

Reifen e abgeschlagen und der Tisch g in Bewegung gesetzt. Der Tisch trägt das Faſs und

schiebt es nach aufwärts durch die Reifen; so wie das Faſs emporgeht, gehen die

federnden Stützen n zurück, wobei sie den Weg frei

machen. Wenn die Dauben theilweise zusammengedrückt sind, wird der fertige, schon

früher verdübelte Boden vom Arbeiter an seine Stelle gebracht und beim Fortschreiten

des Zusammenbiegens der Dauben wird der Rand des Bodens von der Kimme festgehalten.

Die Bewegung des Tisches setzt sich fort, bis sie von den Muttern P begrenzt wird, die schon vorher auf den Säulen

eingestellt wurden. Der Kegel wird dann geöffnet und das Faſs frei gemacht. Das Faſs

wird nun umgekehrt und durch eine Wiederholung der Operation die übrigen Reifen und

der zweite Boden angebracht.

Der Tisch g hat zwei vorspringende Rippen; die äuſsere,

g1 hält die unteren

Enden der Dauben an ihrer Stelle, wenn sie zum ersten Male auf den Tisch kommen, und

die innere Rippe g2

hält das Faſs in der Mitte des Tisches, während das zweite Ende bereift wird.

Auch bei der Maschine von A. Dunbar in Guelph, Ontario

(Canada) (* D. R. P. Nr. 32716 vom 5. April 1885), sind zwei gegen einander

bewegbare Preſsköpfe zum Zusammenpressen des Faſskörpers wirksam. Die Dauben werden

auf einem an der Maschine angeordneten Wärmeofen zunächst vorgewärmt und dann von

dessen Platte ab sofort in die Preſsköpfe geschoben. Die Anordnung dieser Maschine

zeigt im Allgemeinen keine hervorragenden Merkmale, jedoch verdient die nachgiebige

Tonnenform eine nähere Besprechung.

Die elastische Tonnenform besteht aus gebogenen Stangen R (Fig.

15) (in diesem Falle aus 18), deren Enden derart parallel zu einander

umgebogen sind, daſs sie durch die Scheiben R1 in ihrer Lage erhalten werden. In der Mitte der

gebogenen Stangen R sind Segmente oder Blöcke S befestigt, von denen hier jeder zwei biegsame

Stahlplatten oder daubenförmige Stahlstäbe T trägt,

welche mittels Schrauben mit versenkten Köpfen befestigt sein können. Zum

Auseinanderspreizen oder Schlieſsen der Segmente S,

welche die elastische, schlieſsbare Form bilden, dienen mit Einschnitten versehene

Scheiben U/, welche durch eine mit Rechts- oder

Linksgewinde versehene Schraubenspindel U1 verstellt werden können. Um den Umfang der

Scheiben U sind mit geeigneten Einschnitten versehene

Reifen U2 befestigt;

die Scheiben U können durch Drehen der Schraubenspindel

U1 aus einander

geschoben, also die Segmente S geschlossen werden. Die

gebogenen Stangen R und die Stahldauben T sind etwas kürzer als die zum Faſsmantel

zusammenzubiegenden Dauben, so daſs die Kreissägen oder Fräser ohne jedes Hinderniſs

frei in Thätigkeit treten können. Die eine der Platten R1 ist mit der Hohlspindel C fest verbunden, so daſs die Tonnenform durch letztere

in Umdrehung versetzt werden kann. Stahlbolzen V halten

die Scheiben R1 in

ihrer Lage fest. Dieselben dienen auch als Führungen für die Expansionsscheiben U und verhindern deren Mitdrehen bei der Umdrehung der

Welle U1.

Der Metallring N ist an geeigneter Stelle behufs

bequemen Einführens der Dauben auf die elastische Form geschlitzt und im Durchmesser

etwas gröſser als der Auſsendurchmesser des fertigen Faſsmantels, so daſs letzterer

bequem hindurchgeschoben werden kann.

Um ein leichtes Einführen der Dauben zu ermöglichen, wird die Faſsform ein wenig

geschlossen und erst, wenn die volle Anzahl Dauben Angeschoben ist, so weit aus

einander gespreizt, daſs die Dauben im Ringe N während

des Zusammenziehens in ihrer richtigen Lage festgehalten werden. Sollten sich

einzelne der Dauben nach dem Ende zu verschieben, so stoſsen dieselben gegen

Abgleichringe, welche drehbar auf den äuſseren Enden der Preſsköpfe AA1 angebracht sind und

so nahe nach den Oeffnungen derselben verschoben werden können, daſs eine sich

verschiebende Daube sofort dagegen stöſst und in dieser Lage so lange festgehalten

wird, bis die anderen Dauben ebenfalls dieselbe Lage erreichen; hierauf werden die

Abgleicher wieder losgelassen und federn in ihre frühere Stellung zurück. Die

Abgleichringe bestehen aus zwei um einen gemeinsamen Zapfen drehbaren Hälften,

welche durch Federkraft aus einander gehalten werden, bis sie durch Schluſs beider

Hälften zum vollen Ringe über den Innenrand der Preſsköpfe überstehen.

Um die Reibung des Faſsmantels in den Preſsköpfen zu verringern, sind die festen

Bindereifen oder Einsätze A2 angeordnet, welche sich mit dem Faſsmantel drehen und die Dauben dicht

zusammenhalten.

Dieselben bleiben auch dann in den Preſsköpfen, wenn der fertige Faſsmantel aus der

Maschine herausgenommen wird; hierzu werden dieselben, wenn erforderlich, so lange,

bis sie den Faſsmantel freigeben und während sie mit den Preſsköpfen zurückgleiten,

durch Stifte oder eine andere geeignete Vorrichtung in ihrer Stellung zu A und A1 erhalten.

Beim langsamen Umlaufe der Form treten Fräser an die Enden des Faſskörpers heran, um

dieselben auszugleichen, bezieh. die Kimme anzuschneiden.

Böden. Beim Beschneiden der Faſsböden ist es üblich, die

beiden Klemmenplatten, zwischen welchen die Werkstücke, aus denen die Böden

gearbeitet werden, einander durch Schrauben zu nähern. Diese Bewegung ist

verhältniſsmäſsig langsam, und das Freimachen der Böden muſs durch einen Schlag mit

der Hand oder einem Hammer erfolgen. Um den Zeitverlust zu vermeiden, den eine

solche Methode des Festklemmens und Auslösens der Böden mit sich bringt, ersetzen

A. Ransome und Th. J.

Wilkie in London (* D. R. P. Nr. 35306 vom 11. August 1885) die durch

Schrauben bethätigte Klemmvorrichtung durch eine Anordnung von Kniehebeln, die durch

einen Handhebel bethätigt wird, und setzen einen Ring mit Nägeln für die

Klemmplatte. Dieser Ring kann mittels der Stange der Querpresse eines Hebels der

gegenüberliegenden Platte genähert oder von derselben entfernt werden und ist mit

der mittleren Welle durch Arme verbunden.

Der Rahmen R (Fig. 16) ist durch eine

stellbare Stange R5 mit

einem um die Welle T drehbaren Arm verbunden; auf

derselben Welle befindet sich ein Tritt T1 und ein Arm T2, der ein Gegengewicht trägt. Das Ganze ist so

angeordnet, daſs der Arbeiter dadurch, daſs er seinen Fuſs auf den Tritt stellt, das

obere Ende des Rahmens heben kann (wobei sich der Rahmen um den Zapfen dreht) und

hierdurch die Säge und das Schneidzeug zum Abschrägen mit dem Werkstücke in

Berührung bringt. Nimmt der Arbeiter den Fuſs weg, so fällt das Schneidzeug vom

Werkstücke weg. S3 ist

eine concave Säge, die am oberen Ende der Welle S

befestigt ist, und S4

sind die Schneidzeuge unmittelbar unterhalb der Säge, durch welche die untere

Abschrägung des Bodens hervorgebracht wird.

Am oberen Theile der Maschine befindet sich eine Welle U

mit fester und loser Riemenscheibe und mit einer Vorrichtung, um den Treibriemen von

einer Riemenscheibe auf die andere schieben zu können. Diese Vorrichtung wird von

dem Tritte T1

bethätigt. Ein Arm auf der Welle T ist mit der

vertikalen Stange T3

verbunden, auf welcher stellbare Anschläge T4 angebracht sind. Diese Anschläge wirken auf einen

zweiarmigen Hebel V, der seinerseits wieder auf die

Riemengabel V1 wirkt.

Auf diese Weise wird, wenn der Tritt vollständig niedergedrückt ist, die Welle U angetrieben; sobald aber der Tritt freigelassen wird,

führt die Feder V2 die

Riemengabel zurück und der Treibriemen wird auf die lose Scheibe gelegt. Die Welle U trägt eine Schraube ohne Ende U1, die mit einem Zahnrade U2 auf der hohlen Welle

W in Eingriff steht. Die Welle W dreht sich daher langsam in ihren Lagern im Gestelle.

In der Welle W befindet sich ein Rohr W1, das sich mit

derselben dreht. W2

sind Arme, die am Rohre W1 befestigt sind und an den Enden Nägel W3 tragen, die auf das Werkstück drücken, es in

seiner Stellung festhalten und ihm die drehende Bewegung der Welle W mittheilen. Das obere Ende des Rohres W1 ist mit den unteren

Stangen eines Kniehebels W4 verbunden, die durch den Handhebel W5 bethätigt werden können. Wenn der Griff W5 sich in derjenigen

Stellung befindet, in welcher er in der Zeichnung dargestellt ist, befinden sich die

Arme der Kniepresse in einer geraden Linie und die Nägel W3 werden fest gegen das Werkstück

gedrückt. Zieht man das untere Ende des Griffes nach auſsen, so werden die Nägel

gehoben.

Die Bretter, welche den Boden bilden, werden bei der Fabrikation von einem Tische X getragen, der sich frei um das Hauptgestell der

Maschine drehen kann. Unmittelbar oberhalb des Werkstückes wird ein Ring Y durch Platten Y1 festgehalten; derselbe verhindert, daſs die Böden

von den Nägeln W3 mit

heraufgenommen werden.

Die markirten Bretter werden auf den Tisch X unter den

Ring Y gelegt, das mittlere Brett wird in die passende

Stellung gebracht und durch die Spitze der Stange W6 festgehalten, bis die anderen Bretter in die

entsprechende Stellung gebracht worden sind und durch Niederdrücken der Nägel W3 mittels des Griffes

W5 festgestellt

werden. Nachdem auf diese Weise das Holz auf dem Tische X festgestellt worden ist, setzt der Arbeiter seinen Fuſs auf den Tritt

T1 und hebt so die

Sage in die Arbeitsstellung und diese schneidet in das Holz ein, worauf sich die

obere Scheibe U zu drehen beginnt. Der Tisch X dreht sich, und wenn die Drehung desselben vollendet

ist, ist der Boden passend zugeschnitten, indem die Säge S3 die obere Abschrägung schneidet und die

untere Abschrägung durch das Schneidzeug S4 unter der Säge hervorgebracht wird.

Mg.

Tafeln