| Titel: | Neue Erdöl-Kraftmaschinen. |

| Autor: | Mg. |

| Fundstelle: | Band 265, Jahrgang 1887, S. 388 |

| Download: | XML |

Neue Erdöl-Kraftmaschinen.

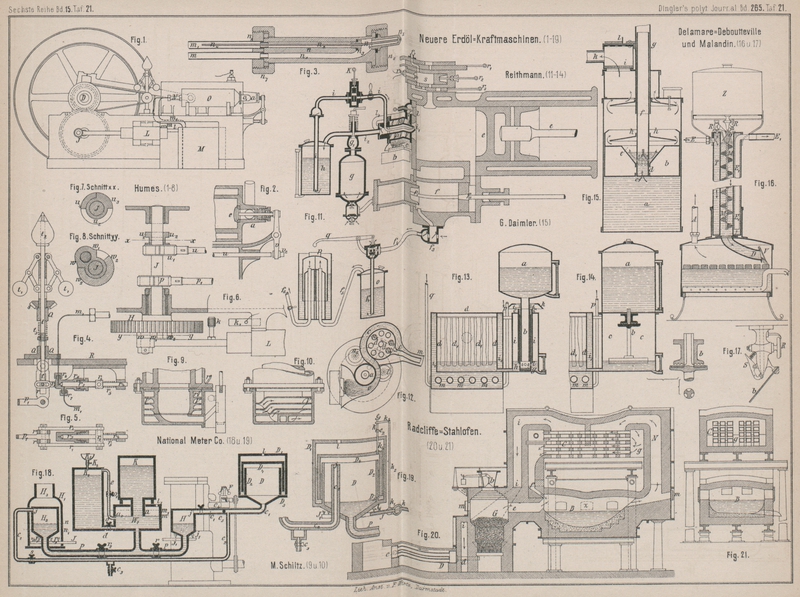

Patentklasse 46. Mit Abbildungen auf Tafel 21.

Neue Erdöl-Kraftmaschinen.

Die Maschine von J. J. R. Huntes in Camberwell, England

(* D. R. P. Nr. 37877 vom 18. April 1886) arbeitet im Viertakt mit kalt zubereitetem

Gemenge. Von der durch ein Stirnradgetriebe seitens der Kurbelwelle D (Fig. 1) bethätigten Pumpe

L wird Luft in den theilweise mit Erdöl (Benzol)

gefüllten Behälter M gedrückt, aus welchem die Luft

durch Rohr m und das Erdöl durch Rohr m1 in den Vergaser O und den Mischapparat N

geleitet wird, in welchem letzteren unter weiterer Luftzufuhr durch ein

Selbstschluſsventil das Gemenge sich bildet, um durch den Kanal o1 in die Ventilkammer

a und den Arbeitscylinder zu gelangen. Hier wird

das Gemenge vom Arbeitskolben zunächst verdichtet, zu welchem Behufe derselbe nicht

bis an das Cylinderende in den Cylinder tritt, und dann entzündet.

Der Vergaser N besteht aus einem Gefäſskörper n (Fig. 3), welcher zwei

Raume n1 und n2 besitzt. Der Raum

n1 geht durch die

ganze Länge des Gefäſskörpers hindurch und dient zur Führung der ankommenden Luft

von dem Erdölbehälter M, während der Raum n2 kurz vor dem Ende

des Gefäſskörpers durch einen mit Gewinde versehenen Pfropfen n3 abgeschlossen ist,

durch welchen eine Röhre n4 von kleinem Durchmesser hindurchgeht. Dieses Röhrchen n4 reicht auf der

vorderen Seite bis in das Rohr m1 hinein, durch welches die Flüssigkeit aus dem

Behälter M flieſst, während das andere Ende desselben

in die bewegliche Kappe n5 hineinreicht, deren innerer Raum mit dem Raume n1 für die Luftzuströmung in Verbindung

steht. Diese Röhre n4

endet ganz dicht an der Endwand der Kappe n5, in welcher gegenüber der Röhre n4 eine kleine Oeffnung

angeordnet ist. Das Ende der Kappe n5 ist nach einem stumpfen Kegel geformt, und bildet

der Raum zwischen der inneren Fläche der Kappe n5 und dem Ende des Röhrchens n4 einen Durchgang für die Luft, welche in

Folge der Form der Kappe an dieser Stelle durch den Flüssigkeitsstrom

hindurchgeleitet wird, der durch die Röhre n4 austritt. Der Verdampfer N wird durch die Ueberwurfmutter n6 mit dem Gefäſse O

verbunden. Die Verbindung auf der anderen Seite mit dem Behälter M wird durch die Ueberwurfmutter n7 bewerkstelligt,

welche auf den Körper n8 aufgeschraubt wird, in welchen die Röhren m

und m1 endigen. Das

hier gebildete Gemisch gelangt in das Gefäſs O, von

welchem es entweder durch den Cylinder des Motors oder durch eine Pumpe abgesaugt

wird, wenn die Ladung vor dem Eintritte in den Cylinder verdichtet werden soll.

Wird eine Controle für das Erdöl, welches aus dem Behälter M durch die Röhre m1 in den Mischapparat N gelangt, in der Weise

verlangt, daſs die Zuströmung nur zeitweise erfolgt und ungefähr mit der Menge der

aus dem Gefäſse O zum Motor abgesaugten entzündbaren

Mischung

übereinstimmt, so wird in die Röhre m1 ein Ventilapparat eingeschaltet, welcher in der in

Fig. 4 und

5

dargestellten Anordnung construirt sein kann. Derselbe kann aber auch aus einem

Plungerkolben o. dgl. bestehen, welcher von einem auf der Welle E sitzenden Excenter oder Daumen bewegt wird und

abwechselnd das Oeffnen und Schlieſsen der durch die Röhre m1 stattfindenden Verbindung des Behälters

M und des Mischapparates N bewirkt. Es erscheint jedoch zweckmäſsig, die Thätigkeit des Ventiles

für die Regulirung des Zuflusses durch einen Regulator controliren zu lassen. Der

Regulator wird von einem Lagerkörper Q getragen,

welcher einen Theil des Maschinenrahmens R bildet oder

mit dem letzteren verbunden ist. Seine Bewegung erhält der Regulator durch Zahnräder

s von der Kraftwelle. Ein auf der

Pumpenantriebswelle sitzendes Excenter p (Fig. 6)

ertheilt durch die Stange p1 einem Gestänge r, welches oben um einen

festen Punkt schwingen kann, eine hin und her gehende Bewegung. Jede der beiden

Stangen rr besitzt einen Schlitz, in welchem ein Klotz

gleiten kann, durch den ein mittels der Stangen r1

r1 mit dem Kreuzkopfe

r2 in Verbindung

stehender Bolzen hindurchgeht. Der Kreuzkopf r2 trägt einen Kolben r3 und kann auſserdem

in seiner Verlängerung mit einem Gleitstücke r4 und der Spiralfeder r5 ausgerüstet sein. Der Kolben r3 bewegt sich in dem

Gehäuse r6, welches

entsprechend angeordnete Eintritts- und Austrittsöffnungen r7 und r8 für das Erdöl besitzt. Der in dem geschlitzten

Gestänge r gleitende Klotz kann mittels der Spindel t gehoben und gesenkt werden, welch letztere unter der

Einwirkung der Kugeln t1 des Regulators steht. Nimmt also die Spindel t die tiefste Stellung ein, die durch das Gegengewicht t2 des Regulators und

die Spiralfeder t3

erhalten wird, so nähert sich der Gleitklotz dem unteren Ende des geschlitzten

Gestänges r, und der Hub des Kolbens r3 wird ungefähr gleich

dem Hube des Excenters p; wird aber die Geschwindigkeit

der Maschine gröſser, so gehen die Gewichte des Regulators aus einander, die Spindel

t wird gehoben und der Gleitklotz bewegt sich

zwischen dem oberen, dem Drehpunkte des geschlitzten Gestänges r naheliegenden Ende desselben, so daſs dann der Hub

des Kolbens r3 so weit

möglich herabgesetzt ist und die Zuströmung des Erdöls theilweise oder ganz

aufgehoben wird, trotz der fortdauernden Bewegung der Excenterstange p1 und des geschlitzten

Gestänges r.

Die Zündung wird auf elektrischem Wege vollzogen, indem eine mit der

Pumpenkolbenstange bewegte isolirte Rolle k (Fig. 6) zur

leitenden Verbindung der mit den in den Cylinder hineinragenden Contactstiften und

der mit den Polen einer Batterie verbundenen Contactfedern k1 benutzt wird.

Das in der Ventilkammer a (Fig. 2) neben dem

Einlaſsventile angeordnete Auslaſsventil e wird von

einem auf der Pumpenbetriebswelle atzenden Excenter u1 (Fig. 6) durch die Stange

u in Folge Anstoſsens an den Gelenkhebel v nach innen geöffnet. Die Oeffnungsweite kann durch

Vor- und Zurückschieben des Anschlagblockes v2 für die Stange u

verändert werden.

Ein einfacher Umsteuerungsmechanismus für die Bewegungsrichtung der Maschine ist in

Fig. 6 und

7

dargestellt. Das Excenter u1 ist auf der Welle J frei beweglich

angeordnet und die Welle oder ein Extrastück u2, welches auf der Welle sitzt, mit einem Anschlage

u3 versehen. Das

Excenter u1 ist mit

einem entsprechenden Anschlage u4 versehen, durch welchen die Uebertragung der

Bewegung erfolgt. Der Anschlag u3, welcher auf der Welle festsitzt oder mit

derselben fest verbunden ist, hat eine solche Länge auf seiner Peripherie und ist in

Bezug auf die Achse so angeordnet, daſs, wenn dieselbe in einer Richtung bewegt

wird, die eine Anschlagsfläche des Anschlags u3 gegen eine Seite des Anschlags u4 des Excenters sich

stützt und dadurch die Stange u ihre richtige Bewegung

zum Oeffnen des Ausströmungsventiles a erhält. Wird die

Welle J in der entgegengesetzten Richtung bewegt, so

macht dieselbe einen Theil der Umdrehung ohne Wirkung, bis die entgegengesetzte

Anschlagsfläche des Anschlags u3 sich gegen die zweite Anschlagsfläche u4 stützt, wodurch die

Stellung der Welle zu dem Excenter u1 für die entgegengesetzte Bewegung der Maschine

richtig eingestellt ist. Aehnliche Mittel zum Umkehren der Bewegung können für den

Zündmechanismus benutzt werden. Wenn das Stück k,

welches den elektrischen Contact herbeiführt, an die Pumpenstange angeschlossen ist,

so wird die auf der Welle sitzende Kurbelscheibe, von welcher aus die Pumpe bewegt

wird, mit ähnlichen Einrichtungen angetrieben, wie dieselben im Vorstehenden für das

Excenter des Abströmungsventiles beschrieben worden sind. Im vorliegenden Falle, in

welchem Zahnräder benutzt werden, um die Bewegung von der Hauptwelle D auf die Nebenwelle J zu

übertragen und wo das Zahnrad H gleichzeitig als

Kurbelscheibe zum Betriebe der Pumpe und des Zündmechanismus benutzt wird, ist der

Kuppelungsmechanismus zwischen den Zähnen des Zahnrades und der Kurbelscheibe

angeordnet.

Eine Kurbelscheibe w ist auf der Welle J befestigt und mit einem Anschlage w1 versehen (Fig. 8). Das

Zahnrad H ist frei beweglich auf der Welle J oder auf einer Hülse angebracht, welche mit der

Rückseite der Kurbelscheibe verbunden ist. Das Rad H

besitzt einen Anschlag w2, welcher seine Bewegung von dem Anschlage w1 auf der Kurbelscheibe erhält und

dadurch die Bewegung der Welle J auf das Zahnrad H übermittelt. Die Anschläge w1 und w2 sind entsprechend angeordnet, um den

Zündmechanismus für die eine oder die andere Umdrehungsrichtung der Maschine in die

richtige Stellung zu der Hauptwelle zu bringen, und das Spiel dieses

Kuppelungsmechanismus kann hierbei kleiner sein als dasjenige des Mechanismus für

das Excenter des Ausströmungsventiles, da die Wirkung des Zündmechanismus in jeder Umdrehungsrichtung

der Maschine dem Oeffnen des Austrittsventiles vorhergehen muſs.

Eine möglichst weitgehende Vorwärmung des zu zerstäubenden bezieh. zu vergasenden

Brennstoffes behufs leichterer Verdampfung sucht Dr. M. V.

Schütz in Köln (* D. R. P. Nr. 38121 vom 10. April 1886) am Umfange des

Verbrennungsraumes vom Arbeitscylinder zu bewirken. Der Verbrennungsraum V (Fig. 9 und 10) ist ummantelt. In dem

Mantel wird durch Wände, welche mit dem Cylinderende ein Metallstück bilden, ein

Schnecken- oder ringförmiger Kanal hergestellt, welcher an der tiefsten Stelle, wo

der eingeführte flüssige Brennstoff sich ansammeln kann., mit Kupferspänen angefüllt

wird; letztere sollen die Zertheilung des stetig durch Rohr r zuflieſsenden Brennstoffes durch den Luftstrom begünstigen, welcher von

der Maschine gedrückt oder gesaugt werden kann. Die Luft tritt unten in den

Vergaser, während das Gemenge oben abgeführt wird.

Um dem Zündgemenge eine sichere Zündungsfähigkeit zu geben, wird dasselbe stark

vorgewärmt. Die Zündkammer ist zu diesem Behufe durch Asbest gegen Wärme isolirt und

wird durch die Zündflamme wie auch durch die stattfindenden Explosionen erhitzt. Um

ganz sicher zu gehen, wird das Zündgemenge vor seinem Eintritte in die erhitzte

Zündkammer in einen die letztere umgebenden Mantelraum geleitet.

Die zu geringe Wärmeleitungsfähigkeit des Guſseisens führte Schiltz (* Zusatz D. R. P. Nr. 39443 vom 14. August 1886) zu dem Wunsche,

die Wände des Verdampfungskanales in Kupfer oder einem anderen besseren Wärmeleiter

als Eisenguſs herzustellen und diesen Wänden eine möglichst innige metallische

Verbindung mit dem Verbrennungsraume zu verschaffen. Die gewundenen oder senkrecht

zu stellenden Trennungswände werden deshalb in Kupfer, Neusilber oder Eisen in

geeigneter Weise für sich hergestellt und in den Lehmkern so eingehüllt, daſs die

mit dem flieſsenden Guſseisen in metallische Verbindung zu bringenden, hierzu durch

Verzinnen oder durch Bestreichen im blanken Zustande mit Borax vorbereiteten Ränder

aus dem Lehmkern hervorragen und mit dem flieſsenden Guſseisen festgegossen werden;

die mit dem Guſseisen fast gleiche Schmelzhitze der besagten Metalle und der groſse

Wärmeverlust der Wände verhindern das Abschmelzen der festgegossenen Ränder. Wenn

nicht, wie zu erwarten ist, das eine Metall mit dem anderen an der Uebergangsstelle

durch eine allmählich sich ändernde Legirung beider Metalle eine ununterbrochene

metallische Verbindung eingeht, so werden die eingegossenen Ränder jedenfalls ohne

Oxydschicht so fest von dem Guſseisen umschlossen, daſs in der Wärmeleitung vom

Verbrennungsraume zum Verdampfungskanale kein wesentliches Hinderniſs bemerkt werden

wird.

Bei der Maschine von Chr. Reithmann in München (* D. R.

P. Nr. 38693 vom 10. September 1886) wird die zur Bildung des Gemenges erforderliche

Luft, sowie das

Erdöl vor ihrem Zusammentreffen und vor Eintritt in den Arbeitscylinder vorgewärmt.

Hierzu dient vor Betrieb der Maschine die Heizlampe b

(Fig.

11), welche vermittels des am Boden des Cylinders befindlichen Vorwärmekörpers

a die Einspritzöffnung für Oel sowie eine Oeffnung

für Luft erwärmt und deren Abgase dann durch den Kanal c strömen und den hinter diesem Vorwärmekörper a liegenden, aus Fig. 12 ersichtlichen,

mit Durchzugsröhren n1

versehenen Cylinder d erhitzen. Ist dies in

hinreichendem Maſse geschehen, so wird die Lampe entfernt und es kann die Maschine

in Gang gesetzt werden. Dieselbe arbeitet nach dem Viertakt folgendermaſsen: Durch

die Antriebswelle wird der Kolben e im Arbeitscylinder

in Bewegung gesetzt; derselbe ist auf der Zeichnung in seiner tiefsten Stellung

gegeben. Mit diesem Arbeitskolben, jedoch in entgegengesetzter Stellung, sind an der

Antriebswelle die beiden Kolben des seitlichen Cylinders f befestigt. Diese Kolben sollen Luft einsaugen und verdichten. Der obere

groſse Kolben dient auch als Hilfsarbeitskolben. Der untere kleine Kolben f1 saugt vermittels des

Ventiles, das unter dem Windkessel g befindlich ist,

Luft ein und verdichtet dieselbe im Windkessel g. Von

hier aus gelangt dieselbe durch das gesteuerte Ventil g1 in den Erdölbehälter, so daſs sich in

diesem Gefäſse der gleiche Druck wie im Windkessel g

bilden wird. Von diesem Windkessel g aus strömt durch

das Rohr i2 die

verdichtete Luft durch den Heizapparat a und gelangt

auf diese Weise stark vorgewärmt bezieh. erhitzt bei i1 in dem Augenblicke in den Raum des

Arbeitscylinders, wo die Verdichtung in demselben aufs Höchste gestiegen ist. Steht

der Arbeitskolben am tiefsten, so öffnet sich der gesteuerte Schieber K und es gelangt das Erdöl unter dem Drucke des

Windkessels g durch das mit Rückschlagventilen und

Regulirhähnen versehene Rohr i vermittels der Düse i1 in den

Arbeitscylinder. Der Ueberdruck der Luft des Windkessels g wird auch dazu benutzt, um durch das Rohr i2 im Augenblicke der Einspritzung eine

Zerstäubung des in den Arbeitscylinder eintretenden Erdöles zu veranlassen.

Diese Zerstäubung des Oeles bezieh. Dampfbildung desselben wird durch den

Vorwärmeapparat a unterstützt. Um diese Anwärmung auf

dem gleichen Standpunkt zu erhalten, ist folgende Einrichtung getroffen: Die heiſsen

Auspuffgase der Maschine treten durch das gesteuerte Auspuffventil l in der Pfeilrichtung in den Heizkörper a und umstreichen die Düse i1 durch die das äuſsere Düsenrohr

umgebende Schraube und gehen durch das Rohr l1 in den hinter dem Heizkörper a liegenden zweiten Heizkörper d (Fig.

12), umstreichen die in demselben befindlichen Luftsaugrohre n1 und verlassen durch

den Kanal m den Apparat. Saugt der Arbeitskolben an, so

tritt durch den Kanal m und die durch die Abgase wie

vorbeschrieben vorgewärmten Rohre n1 vorgewärmte atmosphärische Luft vermittels des

gesteuerten Ventiles n2

in den Arbeitscylinder.

Der Hilfskolben f2 saugt

durch das Ventil System f3 atmosphärische Luft an und drückt dieselbe durch die Rohre f4 und durch das

Ligroin des Behälters o hindurch. In Folge dessen wird

diese atmosphärische Luft stark mit Erdöl geschwängert und tritt, immer noch unter

dem drucke der Pumpe, durch das Rohr f5 unter die Gasbehälterglocke p, von wo aus sie durch die Rohre f6 und f7 in den Schieber der

Maschine gelangt. Steigt die Gasbehälterglocke in Folge der Luftverdichtung hoch, so

drückt dieselbe auf den Hebel q, welcher das über der

Glocke o befindliche Ventil steuert, derart, daſs die

verdichtete Luft nach auſsen entweichen kann, bis die Gasbehälterglocke p sich wieder senkt.

Die zur Entzündung dienenden Gase des Gasbehälters p

gelangen durch den Schieber r1 in den Entzündungsraum s, wo sie vermittels

des elektrischen Zünders r4 oder einer Flamme entzündet werden, welche Zündung durch den Schieber

r3 in den

Arbeitscylinderraum auf das verdichtete Gasgemenge unter dem Arbeitskolben

übertragen wird. Der Kolben r2 hat den Zweck, die Rückstände der Explosion im Raume s zu entfernen.

Die bei der Expansion sich entwickelnde Kraft wirkt nicht nur auf den unteren Theil

des Arbeitskolbens e, sondern auch auf den oberen Theil

des Hilfskolbens f2,

hierdurch eine vollständige Ausnutzung der expandirten Gase gebend.

Vergasungsapparate, welche getrennt von der Arbeitsmaschine

angeordnet sind.

Der in D. p. J. 1886 262 *

242 beschriebene Reithmann'sche Vergaser, bei welchem

das Oel von Dochten aufgesaugt wird, um von dem letztere umspülenden Luftstrome

vergast zu werden, hat vom Erfinder (* D. R. P. Nr. 38581 vom 29. Mai 1886)

bezüglich der Anwärmung des Vergasungsraumes und der ständigen Zufuhr von Erdöl

folgende Veränderungen erfahren.

Das aus dem geschlossenen Oelbehälter a (Fig. 13) nach unten

führende Rohr b steckt in dem Rohre l, dessen Boden mit einer Korkplatte g bedeckt ist, während oberhalb derselben Oeffnungen

h vorgesehen sind, welche die Verbindung mit dem

geschlossenen Gehäuse i herstellen. Das Gefäſs a mit den Röhren b und l wird durch Anfassen des Grifftellers k aus dem Rohre l

herausgezogen. Hierbei legt sich die Korkdichtung am Boden des Rohres l vor die Oeffnung des Rohres b, und es kann kein Oel aus dem Gefäſse a

ablaufen. Hierauf wird das Gefäſs a umgekehrt, so daſs

Rohr b nach oben steht, das Rohr l wird hierauf entfernt und durch die Oeffnung des

Rohres b das Gefäſs a

gefüllt. Hierauf wird das Rohr l wieder über Rohr b geschoben und der Apparat umgekehrt wieder in die

Hülse c gesteckt. Durch die stifte t wird das Gefäſs a sammt

Rohr b in die richtige Lage gebracht und Rohr l dann bis auf den Boden des Gefäſses i geschoben. Hierdurch werden die Ausströmungsöffnungen

h frei, und es wird so lange Oel aus b ablaufen, als die Oeffnungen h noch nicht mit Oel bedeckt sind und noch Luft nach oben in das Gefäſs

a entweichen kann. Weil nun das Gefäſs i mit dem Gefäſse d durch

eine communicirende Röhre verbunden ist, wird beim Verdunsten im Gefäſse d der Abspiegel in i eich

senken, und es kann wieder Luft durch die Oeffnungen h

nach oben in das Gefäſs a entweichen; es wird so lange

Oel nachströmen, bis die Oeffnungen h wieder mit Oel

bedeckt sind, worauf der Oelzulauf unterbrochen wird. Hierdurch wird stets ein

Oelstand in den Gefäſsen i und d sein, der eine gewisse Höhe nicht überschreitet, was für die Wirksamkeit

des Apparates wichtig ist.

Der eigentliche Verdunstungsapparat besteht aus dem Gefäſse d, das mit Dochten d1 gefüllt ist, welche das Oel ansaugen und der sie

umstreichenden atmosphärischen Luft eine möglichst groſse Verdunstungsoberfläche

bieten.

Beim Gange der Maschine saugt der Cylinderkolben atmosphärische Luft durch den Raum

d.

Das Gefäſs d ist in ein zweites Gefäſs i1 eingesetzt, und der

Zwischenraum zwischen d und i1 mit Wasser gefüllt. Beim Beginne der

Arbeit wird durch die den Raum i1 längs durchziehenden Rohre m die Hitze einer Erdölflamme geleitet. Ist die Erwärmung genügend

vorgeschritten, so wird die Maschine angelassen, die Erdöllampe entfernt und die

Verbrennungsgase nunmehr durch die Röhren m

geführt.

Auſserdem strömt das heiſs gewordene Kühlwasser der Maschine durch das Rohr p ebenfalls in den Zwischenraum zwischen d und i1. Weil ein Ueberlaufrohr ins Freie führt, kann die

Temperatur des Erwärmungswassers den Siedepunkt nicht überschreiten.

Um beim Stillstehen der Maschine die Temperatur des Wassers zu erniedrigen, ist das

Rohr q angebracht, welches kaltes Wasser in den Raum

zwischen d und i1 führt.

Eine Abänderung der Oelspeisung des Vergasers erläutert Fig. 14. Das geschlossene

Oelgefäſs a steht durch das Schwimmerventil b mit dem in den Vergaser führenden Gefäſs c in Verbindung. Sinkt der Oelstand in d bezieh. c, so sinkt der

Schwimmer b und läſst durch sein Ventil eine

entsprechende Menge Oel aus a nach unten flieſsen.

Der Vergaser von G. Daimler in Cannstatt (* D. R. P. Nr.

36811 vom 25. März 1886) wird charakterisirt durch die Verwendung eines

rohrförmigen, hohlen Schwimmers, welcher einen inneren Behälter für Erdöl bildet und

so eine gewisse Menge Erdöl vom Vorrathe abtheilt. Das mit dem Vorrathe in

Verbindung stehende Erdöl des inneren Behälters nimmt ein constantes Niveau zum

Schwimmer ein, so daſs das vom Schwimmer getragene Luftansaugrohr mit seinen

Oeffnungen stets eine gleiche Verdunstungswirkung auf das Erdöl ausübt. Im

Erdölbehälter a (Fig. 15) ist der

Schwimmer b angeordnet, der mit dem inneren, durch

Oeffnung

c mit dem Bassin a

verbundenen Gefäſs e versehen ist, welches sich bis zum

Erdölniveau mit Erdöl füllt. Das Saugrohr f für die

Luft, welches die Fortsetzung des mit kleinen Durchbohrungen versehenen Gefäſsrohres

d bildet, ist verschiebbar im Deckenrohre g des Erdölbehälters a

angeordnet, so daſs bei sinkendem Erdölniveau ein beständiger, genügend dichter

Abschluſs des Behälters erzielt ist. Die atmosphärische Luft geht durch die Röhren

f, g, gelangt durch die Löcher des Rohres d in den Behälter e, wobei

der darüber angeordnete Schirm h sowohl eine

vollkommene Absonderung und Zurückhaltung des nicht verdunsteten, sondern nur

mitgerissenen Erdöles, wie auch eine lebhafte Verdunstung durch Ausbreitung des

Saugstromes herbeiführt, und tritt, mit Erdöldunst gesättigt, durch Sieb i in den zum Erdölmotor führenden Kanal k. Die Verdunstungsluft wird vor dem Eintritte in den

Apparat durch die überschüssige Motorwärme oder eine besondere Heizvorrichtung

vorgewärmt, zum Zwecke besserer Verdunstung.

Ein wesentliches Moment für die stets gleichartige Verdunstungsfälligkeit des Erdöles

ist das, daſs der der Verdunstung ausgesetzte Behälter e nur durch kleine Oeffnungen mit dem eigentlichen Erdölvorrath in

Verbindung steht, so daſs ein Rückfluſs von Erdöl nach dem Behälter und dadurch ein

Verdunsten der leicht, und Zurückbleiben der schwer verdunstbaren Erdöltheile

vermieden wird. Der Inhalt des Behälters e verdunstet

vielmehr vollständig; die schwer verdunstbaren Erdöltheile desselben werden

mitgerissen, gegen den Schirm h geschleudert, fallen

zurück, und durch diese längere und mehrfache Luftstromaussetzung derselben werden

auch sie verdunstet, bevor das (durch die Oeffnung an d) nachströmende neue Erdöl zur Verdunstung gelangt. Die centrale

Anordnung des Verdunstungsrohres im Schwimmer bezweckt, die Schwankungen des

Erdölspiegels bei Schiefstellung und Bewegung des Erdölbassins zu eliminiren.

Der Erdölverdunstungsraum ist von dem Zuleitungsrohre durch ein Sieb getrennt, um

einen eventuellen Rückschlag; der Feueraase aus dem Rohre k zu verhindern, und zum Ausgleiche der dabei entstehenden höheren

Spannung ist vor dem Siebe das Sicherheitsventil l

angebracht, Welches die Spannung ins Freie entläſst.

Bei dem Vergaser von E. Delamare-Deboutteville und L. Ch. Malandin in Fontaine-le-Bourg, Frankreich (* D.

R. P. Nr. 37550 vom 4. Mai 1886) wird der flüssige Brennstoff aus dem Behälter Z (Fig. 16) durch den

regulirbaren Hahn E gegen Ruthen b geleitet, um zertheilt zu werden und mit dem

gleichzeitig aus dem Hahne R1 zugeführten Wasser in Berührung zu kommen; die Ruthen vertheilen die

Flüssigkeit auf die Oberfläche einer schraubenförmigen Bürste M, welche die Mischung vollendet und die Verdampfung

erleichtert (?!). Die Bürste M steckt in einem Rohre

T, welches von heiſsem, dem Motor entnommenen

Wasser umgeben ist, das durch das Rohr E ein- und durch

das Rohr E1 austritt.

Das heiſse Wasser

ist für den regelmäſsigen Gang der Maschine unentbehrlich. Die verbleibende

Flüssigkeit, sowie die carburirte Luft treten durch das Rohr D aus, welches durch ein Ventil V

abgeschlossen ist, so daſs jede Verflüchtigung nach auſsen vermieden wird. Die so

carburirte Luft wird dem Motor durch das Rohr A

zugeführt, welches ein Rückschlagventil enthält. Das heiſse Wasser bleibt in dem

unteren Behälter und flieſst durch ein Schlangenrohr ab. Auf dem Wasser lastet ein

gitterartiger Schwimmer, um die Niveauschwankungen, welche durch das heftige

Ansaugen des Motors veranlaſst werden, auszugleichen.

Der Hahn R trägt ein belastetes Ventil S (Fig. 17), welches die

innere Wandung lose berührt und die Ausfluſsöffnung schlieſsen kann, wenn der

Regulator des Motors die Zuführung der Gasmischung abschneidet. Dieses Ventil ist

durch eine Stange mit dem Regulator des Motors in Verbindung gebracht und bemiſst

die Ausfluſsmenge der Kohlenstoffmischung nach der Geschwindigkeit der Maschine.

Die Vergasungsvorrichtung der National Meter Company in

New-York (* D. R. P. Nr. 37775 vom 24. November 1885) ist in Fig. 18 dargestellt. Der

Verdampfer H wird aus den Füllbehältern KK1 durch das von unten

einmündende Rohr P gespeist, so daſs das Oel zum Theile

in Folge eines bestimmten Druckes des Gases im Verdampfer in die Füllbehälter

zurücktreten kann. Das erzeugte Gas strömt durch den oberen Kanal j und das Rohr c1, das durch den Regulator F eingestellte Ventil c5 und Rohr c4 in den Arbeitscylinder; damit ein angemessener

Druck des Gases erhalten bleibt, steht Rohr c1 auſserdem mit dem Gasdruckregulator D in Verbindung. Der Gasdruckregulator D, in dem also immer während des Betriebes eine gewisse

Menge Gas von bestimmtem Drucke vorräthig ist, besteht aus einem oben offenen

Innenbehälter D2, dem

Auſsenbehälter D1 mit

Luftöffnung l und der zur Druckregulirung dienenden

Glocke D4 mit

hydraulischem Verschlusse bei D3 zwischen dem Innen- und Auſsenbehälter. Wenn nach

Oeffnung der Schieber und des vom Regulator beeinfluſsten Ventiles die Maschine eine

Ladung aufnimmt, so sinkt die Glocke D4 entsprechend nach, so daſs immer das Gas mit einem

gewissen Druck in den Cylinder eintritt. Ein solcher Druckregulator empfiehlt sich

namentlich bei Maschinen, für welche eine groſse Menge Gas zeitweise geliefert

werden muſs.

Auſser dem Verdampfer H ist ein Hilfsgasgenerator H2 vorgesehen, der dazu

dient, die zur eigenen Gaserzeugung noch nicht fähige Maschine behufs Anlassens zu

speisen. Derselbe kann durch Gasbrenner J1 der Gasleitung J

geheizt werden und ist von einem Heizmantel H1 mit Schornstein H3 umgeben. Durch das oben bei j einmündende Rohr c2 communicirt auſserdem der Hilfsgenerator H2 mit dem

Gaszuleitungsrohre c1.

Ein Absperrhahn s und eine Condensationsleitung mit

Hahn c3 ist an dem

Rohre c2 angeordnet.

Dem Verdampfer H wird das Oel aus dem mit Luftöffnung

l1 versehenen

Behälter W1 durch Rohr

P, dessen Hahn r zur Regulirung der

Zufluſsmenge dient, zugeführt. Dieser Behälter W1 ist höher angeordnet, als das Niveau des Oeles im

Verdampfer steht, und es wird derselbe mittels der Behälter K und K1

stets auf gleichem Niveau gefüllt erhalten. Der Behälter K mit Hals a wird zunächst mit nach oben

gekehrtem Halse mit Oel gefüllt, dann stülpt man ihn um und steckt den Hals a durch eine obere Oeffnung in W1. Wenn nun das Niveau im Behälter W1 unter den Rand des

Halses a herabsinkt, dringt von unten Luft in K ein und dann flieſst Oel in W1 hinein nach, so daſs also stets das

Niveau in letzterem mit dem Rande des Halses a ungefähr

abschneidet. Diese nach dem bekannten Prinzip der Sturzlampen wirkende Einrichtung

empfiehlt sich besonders für kleinere Maschinen.

Für gröſsere Maschinen kann man sich des Füllbehälters K1 bedienen, den man in passender

Entfernung von W1

anordnet. Durch Rohr d mit Hahn o wird zwischen K1 und W1

unten Verbindung hergestellt und durch Rohr e mit Hahn

a1 oben bezieh.

oberhalb der Rohrmündung a1 im Behälter W1. Wenn nun der Flüssigkeitsspiegel unter a1 herabsinkt, so dringt in Rohr e Luft ein, dadurch tritt dann aus K1 etwas Oel nach W1 über, so daſs also

auch dann immer ungefähr gleiches Niveau in W1 erhalten bleibt. Durch den mit Hahn K2 versehenen Trichter

K3 kann der

Behälter K1 leicht

gefüllt werden.

Wenn die Behälter K oder K1 gefüllt sind, so kann man Oel nach den

Verdampfern H und H2 überflieſsen lassen, bis das Niveau in denselben

mit dem Niveau in W1

auf gleicher Höhe steht. Dann mündet man die Brenner J1 und j1 an, dadurch wird Gas in H2 und H

erzeugt, und in dem Maſse, wie der Druck dieses Gases wächst, wird aus den

Verdampfern H2 und H Oel verdrängt, so daſs also der Flüssigkeitsspiegel

darin etwa auf die Linie n herabsinkt, wogegen der

Flüssigkeitsspiegel in W1 mit Linie m zusammenfällt. Es wird also der

Druck des Gases im Generator einer Flüssigkeitssäule ungefähr von der Höhe,

entsprechend dem Abstande von m und n, entsprechen. Ist dann genügender Gasdruck vorhanden,

so kann man die Maschine anlassen.

Tritt der Fall ein, daſs mehr Oel vergast wird, als zum Betriebe der Maschine nöthig

ist, so wächst der Druck in den Generatoren dem entsprechend. In Folge dessen sinkt

dann der Flüssigkeitsspiegel in den Generatoren H2 und H noch mehr, z.B.

auf n1, während das

Niveau in den Füllbehältern auf m1 steigt. Nun erhalten also die Verdampfer H2 und H weniger Oel, folglich kann auch nur verhältniſsmäſsig

weniger Oel darin verdampft werden. Man kann demnach durch eine Anordnung der

Füllrohre an den Behältern, die es ermöglicht, sämmtliches Oel durch den Gasdruck

aus den Generatoren herauszudrängen, es erreichen, daſs ganz selbstthätig immer nur

die für den Betrieb gerade nöthige Menge Oel vergast wird.

Wenn die Maschine nach längerem Gange genügend erhitzt ist, kann man den Gasbedarf

ausschlieſslich durch den Generator H decken. Man

schlieſst alsdann den Hahn r2 des Rohres P und den Hahn s des Rohres c2. Auch könnte man den Gasbedarf ausschlieſslich aus

dem Hilfsgenerator H2

entnehmen oder endlich zur Deckung des Bedarfes beide Generatoren benutzen.

Unwesentlich ist aber, wie die Erhitzung der Generatoren geschieht, ob mit Hilfe von

Gasbrennern J1

j1 oder in anderer

Weise.

Nach der Abänderung (Fig. 19) kann auch der Hilfsgenerator H2 einen Druckregulator enthalten, der ähnlich wirkt

wie der Druckregulator D des Hauptgenerators H. Das Gaszuleitungsrohr c2 führt dann durch den Boden des

Generators D hoch und mündet oben bei j unterhalb der Glocke D4 aus. Diese Glocke steigt und fällt mit

dem Drucke im Generator während der Gasentnahme durch die Maschine. Hierbei kann man

nun auch die Temperatur selbstthätig regeln. An der Glocke D4 ist zu diesem Zwecke die Stange k4 befestigt, deren

unterer Anschlag e2

beim Steigen der Glocke auf Arm k3 trifft, der dann mittels Stange k4 und Hebels h1 den Hahn k im Gasleitungsrohre J so

dreht, daſs eine Verengung des Durchlaſsquerschnittes im Gasrohre J nach den Brennern J1 zu eintritt. Fällt dagegen die Glocke, so trifft

der obere Anschlag e1

der Stange k4 auch den

Arm k3, der

Gasdurchlafs nach dem Brennern J1 hin wird dann entsprechend mehr geöffnet und dann

eine stärkere Flamme und daher auch mehr Vergasungswärme erzeugt. Mao kann also auf

diese Weise bis zu einem bestimmten Grad die zu vergasende Menge des Oeles

automatisch mittels des unter der Glocke D4 herrschenden Gasdruckes reguliren.

Mg.

Tafeln