| Titel: | Neuere Verfahren und Apparate für Zuckerfabriken. |

| Autor: | St. |

| Fundstelle: | Band 266, Jahrgang 1887, S. 123 |

| Download: | XML |

Neuere Verfahren und Apparate für

Zuckerfabriken.

(Patentklasse 89. Fortsetzung des Berichtes S. 82

d. Bd.)

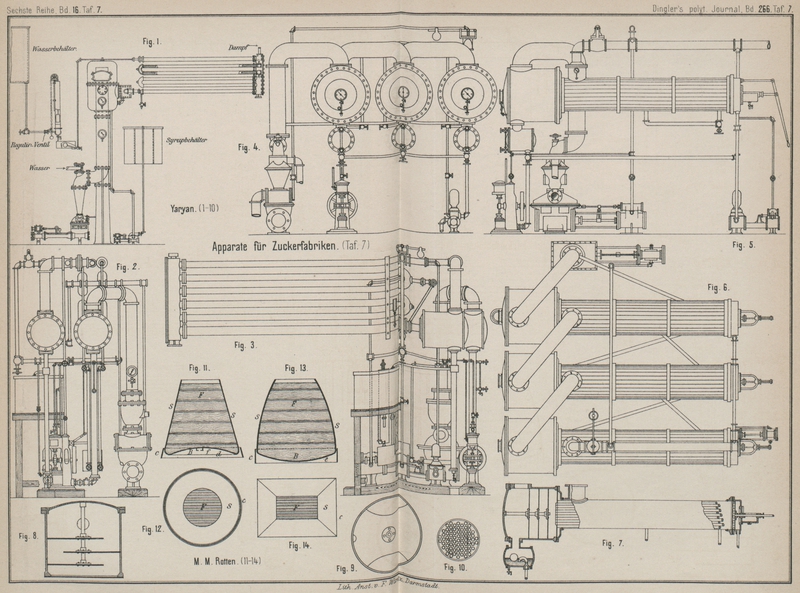

Mit Abbildungen im Texte und auf Tafel 7.

Neuere Verfahren und Apparate für Zuckerfabriken.

Rübensteuerbemessung in Osterreich-Ungarn nach dem

Erlaſs des Finanzministeriums vom 24. Mai 1887. (U.a. in Deutsche Zuckerindustrie 1887 Nr. 23 S. 672.)

Für die Betriebsperiode 1887/88 wird angeordnet:

Die für 1hl Rauminhalt der zu

Batterien verbundenen Diffusionsgefäſse und für jede Füllung derselben zu

versteuernde Menge frischer Rüben wird bemessen:

Bei Batterien aus mindestens 9 und höchstens 11

Diffusionsgefäſsen:

1. Mit 66kEntsprechend 3300k auf 1hl Rauminhalt bei 50 Füllungen in 24

Stunden. Im Vorjahr 1886/87 betrug der entsprechende Einheitssatz 58k, entsprechend 2900k auf 1hl bei 50 Füllungen., wenn die Diffusionsgefäſse derart

benutzt werden, daſs folgende Bedingungen vereint vorhanden sind:

a) Die Rübenschnitzel müssen bei der Einbringung in die

Diffusionsgefäſse in frischem Zustande sich befinden, dürfen also weder vorgewärmt,

noch sonstwie präparirt sein.

b) Die Füllung der Diffusionsgefäſse muſs ohne Anwendung irgend

einer die Dichte der Lagerung der Rübenschnitzel vergröſsernden Druck- oder

Stampfvorrichtung geschehen. Schaufel, Krücken und Rechen werden als Druck- oder

Stampfvorrichtungen nicht angesehen. Dagegen ist eine Verschluſsschraube an dem

oberen Klappdeckel dann als eine Druckvorrichtung zu behandeln, wenn sie bei

festgeschlossenem Deckel über den Bügel oder Deckel einschlieſslich des durch die

Höhe der Schraubenmutter bedeckten Theiles mehr als 20cm hervorragt.

c) Bei keiner Füllung eines Diffusionsgefäſses darf, nachdem die

Diffusion derselben bereits begonnen hat, nachgefüllt, das ist die Menge der

Rübenschnitzel vergröſsert werden.

2. Mit 99kIm Vorjahr 1886/87 entsprechend 87k., wenn die Diffusionsgefäſse derart benutzt werden, daſs von

den vorstehenden drei Bedingungen entweder jene unter a) oder jene unter b) nicht

vorhanden ist.

3. Mit 115kIm Vorjahr 1886/87 entsprechend 101k., wenn die Diffusionsgefäſse derart benutzt werden, daſs von

den vorstehenden drei Bedingungen gar keine vorhanden ist, oder jene unter a)

zugleich mit jener unter b) oder jener unter c) mangelt.

Bei Batterien aus weniger als 9 oder mehr als 11

Diffusionsgefäſsen je nach der Art der Benutzung mit den vorstehenden Sätzen erhöht

um je 25 Proc.

Auf Veranlassung von Dr. Stammer sind von J. Schmidt und Hänsch in

Berlin 2 neue Polarisationsinstrumente mit beschränkten

Scalen zur Anwendung für bestimmte Untersuchungen hergestellt worden, welche sich

auch durch niedrigen Preis auszeichnen und über welche Stammer (Zeitschrift des Vereins für Rübenzuckerindustrie 1887 Bd. 37 S.

476) Näheres mittheilt.

Beide Instrumente sind Halbschattenapparate, die in allen

optischen Theilen ebenso eingerichtet und ebenso sorgfältig ausgeführt sind, wie die

übrigen Instrumente der genannten Firma; der niedrigere Preis ist vorzugsweise

dadurch ermöglicht worden, daſs die Scala, d.h. also die Quarzkeile in ihrer

Ausdehnung beschränkt sind, dann aber auch zum Theil durch Vereinfachung der

äuſseren Ausstattung.

1) Das Rüben-Polarisationsinstrument

ist nur für die Untersuchung der Rüben, sowohl für die

Untersuchungen in der Fabrik, wie für den Ankauf und für Mutterrüben-Auswahl

bestimmt und besitzt eine nur bis 35° reichende Scala.

Das Instrument dient demnach für jede Art der Bestimmung des

Zuckers in der Rübe nach dem Gewicht und eignet sich ganz besonders auch für die von Stammer empfohlene, kürzeste und einfachste Alkoholbreipolarisation. Es ist damit besonders dem Ankauf nach Zuckergehalt der Weg geebnet und die

verbreitetste Anwendung möglich gemacht. Man hat nur den, mittels der Schnitzel- oder der Rübenmühle von Suckow in Breslau (s. Stammer's Lehrbuch der Zuckerfabrikation, 2. Auflage, Braunschweig, Vieweg S. 137 und 453) geschliffenen Brei

im Verhältnisse des Normalgewichtes zu 100cc,6 mit

Alkohol zu vermischen, um ohne Weiteres durch Filtriren die in die

Polarisationsröhre zu füllende klare Lösung zu erhalten, und unter den bekannten

Vorsichtsmaſsregeln unmittelbar den Zuckergehalt in der Scala abzulesen. Es fallen

diese Ablesungen stets zwischen 10 und 25° der Scala und es hat also hierfür die so

kostspielige Herstellung der langen Quarzkeile keinerlei Nutzen.

Das Instrument kostet einschlieſslich zweier Beobachtungsröhren

nur 130 M.

Dasselbe Instrument wird auch für Röhren von doppelter Länge,

nämlich von 400mm hergestellt (Preis 180 M.) und

dient zur genaueren Zuckerbestimmung in Zucker armen Flüssigkeiten und Rückständen

aller Art, besonders auch zur Untersuchung ausgelaugter Schnitzel nach der von Stammer empfohlenen neuen Methode (Geschliffene

Schnitzel und Bleiessig. Zeitschrift des Vereins für

Rübenzuckerindustrie, 1884 Bd. 34 S. 69).

2) Das Zucker-Polarisationsinstrument. Jeder Chemiker weiſs, daſs namentlich

solche Zucker, welche Ablesungen zwischen 98 und 100 bedingen, mehr Schwierigkeiten

für die Bestimmung bedingen, als unreinere, und Jeder wird wohl das Bedürfniſs

empfunden haben, die Zehntelprocente mit gröſserer Sicherheit einzustellen und

abzulesen. Das hier in Rede stehende Instrument wird aber, nicht allein bei den hoch

polarisirenden, sondern überhaupt bei allen Zuckern von 80 bis 100 Proc. Gehalt eine

groſse Erleichterung der Einstellung und viel gröſsere Genauigkeit und Sicherheit in

der Ablesung als die bisherigen bieten.

Dabei ist auch hier der Preis ein niedriger; derselbe beträgt

einschlieſslich Kasten und 2 Röhren von 400mm 180

M.

Das erstrebte Ziel (der gröſseren Grade) ist durch eine

auſserordentlich einfache und erfolgsichere Zusammenstellung erreicht worden.

Wenn man nämlich die normale Lösung eines Zuckers (von 26g,048 zu 100cc)

anstatt in einer Röhre von 200mm, in einer solchen

von 400 der Beobachtung im Polarisationsinstrument unterzieht, so wird dieselbe, bei

100 Proc. Gehalt des Zuckers 200°, bei 90 Proc. Gehalt 180° polarisiren u.s.w., d.h.

es wird jedes Procent durch einen Scalentheil von zwei statt von einem Grad

angezeigt werden. Hiernach ist das neue Instrument für die Beobachtung normaler

Zuckerlösungen in der doppelten Röhre eingerichtet und

hat eine Theilscala, auf welcher jeder Grad genau die doppelte Ausdehnung wie bei

den gewöhnlichen Instrumenten besitzt und dabei die richtige Procentanzeige trägt,

so dals nicht einmal die Division durch 2 zur Rückrechnung nöthig wird.

Es ist die Verdoppelung der Gradlängen also nicht durch dünnere

Quarzkeile, und auch nicht durch die Abänderung (Verdoppelung der Concentration) der

Zuckerlösung, sondern dadurch möglich gemacht, daſs die Flüssigkeitslänge (in der

Röhre) verdoppelt wird.

Daher die groſse Schärfe und Genauigkeit sowohl der Einstellung,

wie auch an der Ablesung. Die Einstellung erfolgt ohne Hin- und Hertasten, sowie

immer übereinstimmend, auf 0,1 Proc., so daſs man nie im Unklaren darüber bleibt,

welche von den beiden, um ein Zehntel Procent verschiedenen Stellungen man zu nehmen

hat. Abweichungen zwischen mehreren Beobachtungen, wie sie jetzt in Folge der

Kleinheit der Grade nur zu häufig vorkommen, sind ausgeschlossen, und auch dem

Ungeübten ist der Unterschied im Sehfelde je nach der einen oder anderen Einstellung

sofort auffallend.

Ueber die Lage der Sorghumzuckerindustrie in den Vereinigten

Staaten von Amerika bringen wir zusätzlich zu unseren früheren

Mittheilungen (vgl. 1887 265 557) folgende Angaben nach

Deutsche Zuckerindustrie 1887 Nr. 28 S. 735.

Die Erwartungen, welche die Sorghumrohrpflanzer an die Experimente von Wiley, Professor bei der Ackerbaubehörde in Washington, auf billige und lohnende Weise

Sorghumzucker herzustellen, knüpften, haben sich nicht erfüllt. Statt der früheren

hoffnungsvollen Stimmung ist eine völlige Muthlosigkeit eingetreten, und die

Pflanzer sind nunmehr davon überzeugt, daſs sich die Fabrikation von Sorghumzucker

niemals rentiren,

sondern im Gegentheil von pekuniären Verlusten begleitet sein wird. Man kann mit

Sicherheit annehmen, daſs Sorghumrohr nur noch angebaut werden wird, um daraus Syrup

zu machen oder es als Viehfutter zu verwerthen. Diejenigen, welche sich mit der

Herstellung von Sorghumsyrup befassen, sind mit der Geschäftslage zufrieden und

behaupten, daſs die Nachfrage nach ihren Fabrikaten im J. 1886 eine lebhafte und die

Preise hoch genug waren, um ihnen einen genügenden Gewinn zu sichern. Ferner gibt es

erfahrene Farmer, welche ihrem Vieh neben anderem Futter auch mäſsige Quantitäten

von Sorghumrohr geben, da das Vieh letzteres gern friſst und dabei gut gedeiht.

Als Gründe des Fehlschlagens der Versuche, Zucker aus Sorghumrohr zu gewinnen, werden

von Wiley mangelhafte Maschinerien, mangelhaftes

Material und auſserdem verschiedene Mängel in den angewendeten Verarbeitungsmethoden

(Diffusionsprozeſs und Carbonatationsprozeſs) bezeichnet. Daſs aber die

Sorghumpflanze guten Zucker liefern kann, und daſs bei verbesserten Maschinen und

mit besserem Material das Product auch finanziell gute Ergebnisse liefern wird,

glaubt derselbe in sichere Aussicht stellen zu dürfen. Er hält deshalb dafür, daſs

man auf Grund der gewonnenen Erfahrungen weiter arbeiten soll und daſs das

Ackerbaudepartement fortfahren muſs noch weitere Versuche mit der

Sorghumzuckerpflanze zu machen.

Zeitungsnachrichten zu Folge sind denn auch bereits für das nächste Finanzjahr wieder

300000 M. vom Ackerbaudepartement für die Weiterführung der Experimente in Ausgabe

gestellt worden.

Auf den Sandwichs-lnseln sind nach „Thrums Almanach“ für 1887 (Deutsche

Zuckerindustrie 1887 Nr. 25 S. 738) 55 Zuckerfabriken in Thätigkeit,

auſserdem gibt es 29 Pflanzungen, auf denen Rohr gebaut aber nicht gemahlen wird.

Dieselbe Anzahl bestand schon vor drei Jahren, aber die Leistungsfähigkeit der

Fabriken ist durch Verbesserung der Betriebseinrichtungen derart gestiegen, daſs

jetzt das Rohr von einer um 40 Proc. vergröſserten Anbaufläche verarbeitet werden

kann.

A. Herzfeld berichtete in der Deutschen Zuckerindustrie, 1887 Nr. 20 S. 579 mit einer Berichtigung Nr.

21 S. 611 über einen Vergleich der Süſsigkeit von

Stärkezucker und Rohrzucker. Es ist allgemein bekannt, daſs der Rohr-

bezieh. Rübenzucker süſser ist als der Stärkezucker, doch sind keine älteren

Versuche bekannt, welche das Verhältniſs der Süſsigkeit an chemisch reinen Producten

festzustellen versuchen. Von Theodor Schmidt wurden

daher im Vereinslaboratorium mit reinem Traubenzucker (Glycose, Stärkezucker) und

chemisch reinem Zucker diese Vergleiche in der Weise durchgeführt, daſs 20proc.

Lösungen von beiden Zuckerarten hergestellt wurden und die süſsere Rohrzuckerlösung

so weit mit Wasser verdünnt wurde, bis ihre Süſsigkeit der der Stärkezuckerlösung

gleich erschien. Um ein möglichst objektives Resultat zu erhalten, wurden die

betreffenden Kostversuche von sämmtlichen Praktikanten des Vereinslaboratoriums

ausgeführt, ohne daſs dieselben jedoch Kenntniſs davon erhielten, ob ihnen Stärke-

oder Rohrzuckerlösung vorgesetzt wurde.

Das Resultat war folgendes:

Zucker

Stärkezucker

15 proc. Lösung süſser als

20 proc. Lösung

14 proc. Lösung süſser als

20 proc. Lösung

13 proc. Lösung weniger süſs als

20 proc. Lösung

13,1 proc. Lösung ebenso süſs als

20 proc. Lösung

Nach diesen Versuchen ist mithin das Süſsigkeitsverhältniſs des Rohr- oder

Rübenzuckers zu dem des reinen Stärkezuckers gleich 153 zu 100 oder 1,53 Th.

Traubenzucker vermögen die gleiche Wirkung hervorzubringen wie 1 Th. Rohrzucker.

Die Frage, wie tief man die Rübensaat unterbringen

solle, ist durch Untersuchungen P. Graſsmann's,

übereinstimmend mit den Erfahrungen der Praxis beantwortet worden (Zeitschrift für die Rübenzuckerindustrie 1887 Bd. 37

S. 439), daſs jedem Landwirthe zu empfehlen sei, die Rübenknäule (normale

Verhältnisse vorausgesetzt) nicht flacher als 1cm,5 und nicht tiefer als 2cm einzusäen.

E. v. Proskowetz in Kwassitz,

Mähren, hat eigenthümliche Beobachtungen über die Veränderlichkeit der Rüben gemacht (Zeitschrift

für Rübenzuckerindustrie 1887 Bd. 37 S. 447). Derselbe säete 1885 die Samen

einer einzelnen Mutterrübe aus, welche bei einem Gewicht von 185g einen Zuckergehalt von 20,1 Proc. der Rübe

aufzuweisen hatte. Die erhaltenen 404 Rüben wurden nach ihrer Ueberwinterung im März

1887 einzeln auf Gewicht und Zuckergehalt (Procente des Rübengewichtes, Stammer'sche

Alkoholbreimethode) untersucht, und lieferten dabei Gewichte zwischen 60 und 540g und zeigten Zuckergehalte zwischen 11 und 17,5

Proc. Verfasser stellt die gefundenen Zahlen wie folgt zusammen:

a) Körpergewicht.

54

Rüben

wogen

zwischen

60

und

90g,

polarisirten im Durchschnitt 14,1(min. 11,1 bis

max. 17,3)

108

„

„

„

100

„

140

polarisirten im Durchschnitt 13,9(min. 10 bis max.

17,2)

95

„

„

„

150

„

190

polarisirten im Durchschnitt 14,2(min. 11,2 bis

max. 17,5)

51

„

„

„

200

„

240

polarisirten im Durchschnitt 14,2(min. 11,3 bis

max. 16,6)

35

„

„

„

250

„

290

polarisirten im Durchschnitt 14,6(min. 11,4 bis

max. 17,5)

34

„

„

„

300

„

340

polarisirten im Durchschnitt 14,0(min. 11,9 bis

max. 16,1)

12

„

„

„

350

„

390

polarisirten im Durchschnitt 13,6(min. 11,8 bis

max. 15,4)

4

„

„

„

400

„

440

polarisirten im Durchschnitt 14,3(min. 11,9 bis

max. 15,2)

8

„

„

„

450

„

490

polarisirten im Durchschnitt 13,8(min. 10,3 bis

max. 17,4)

3

„

„

„

500

„

540

polarisirten im Durchschnitt 13,1(min. 12,3 bis

max. 14,4)

Nimmt

man

die

„kleinen“

(60 bis 140g)

zusammen, so hatten diese im Durch-schnitt 14 Proc. Zucker in

der Rübe

„

„

„

„mittleren“

(150 bis 400g)

zusammen, so hatten diese im Durch-schnitt 14,12 Proc. Zucker

in der Rübe

„

„

„

„groſsen“

(400 bis 540g)

zusammen, so hatten diese im Durch-schnitt 13,73 Proc. Zucker

in der Rübe.

Die besten Rüben scheinen sonach die mittleren, d.h. normalen.

b) Zuckergehalt.

5

Rüben

polarisirten

unter

11 Proc. und sie hatten ein

Durch-schnittsgewicht von 200g (110

bis 470)

24

„

„

zwischen

11 bis 12 Proc. und sie hatten ein Durch-schnittsgewicht von 190g (80 bis

420)

52

„

„

„

12 bis 13 Proc. und sie hatten ein Durch-schnittsgewicht von 180g (60 bis

500)

100

„

„

„

13 bis 14 Proc. und sie hatten ein Durch-schnittsgewicht von 190g (60 bis

490)

127

„

„

„

14 bis 15 Proc. und sie hatten ein Durch-schnittsgewicht von 187g (60 bis

500)

68

„

„

„

15 bis 16 Proc. und sie hatten ein Durch-schnittsgewicht von 194g (80 bis

440)

19

„

„

„

16 bis 17 Proc. und sie hatten ein Durch-schnittsgewicht von 172g (60 bis

310)

9

„

„

„

17 bis 17,5 Proc. und sie hatten ein Durch-schnittsgewicht von 200g (90 bis

480).

Die hieraus abgeleiteten Folgerungen sind mancherlei Art- sie beziehen sich nicht

allein auf die Erscheinungen des Rübenwachsthums, sondern auch auf die Probenahme

behufs Rübenuntersuchungen- jedenfalls aber ist eine Fortsetzung der Versuche in der

angedeuteten Richtung von groſsem Interesse.

Ein eigentümlicher, von den bisher üblichen ganz verschiedener Verdampfapparat für die Concentrirung der

verschiedensten Lösungen, wie Rohr- und Rübensaft, Süſswasser der Raffinerie,

Fleischextract, Farbholzextract, Milch, Fruchtsäfte, kaustische Laugen, Leimlösung

u.s.w. ist unter dem Namen Yaryan-Verdampfapparat nach

amerikanischen Quellen beschrieben worden (Zeitschrift für

Rübenzuckerindustrie 1887 Bd. 37 * S. 459).

Der Apparat ist sehr vieler Abänderungen fähig, bleibt aber stets gleichbedeutend mit

dem ursprünglichen Amerikanischen Patent Nr. 300185 vom 10. Juni 1884.

Er eignet sich besonders für groſse Flüssigkeitsmengen, indem er viel weniger

Aufstellungskosten, Fundamente, Gebäulichkeiten u.s.w. beansprucht, als die

üblichen. Von den zahlreichen sonstigen Vorzügen des neuen gegenüber den alten

Apparaten sei nur erwähnt, daſs er bei schäumenden Flüssigkeiten weniger zum

Mitreiſsen neigt, daſs er vollkommen selbstthätig in der Speisung wie in der

Entleerung ist, daſs er nur Rückdampf mit weniger als einem Pfund Rückspannung

bedarf und daſs er aus verzinntem Kupfer oder aus Eisen mit Porzellanüberzug

hergestellt werden kann, so daſs auch die empfindlichsten Stoffe darin ohne

Benachtheiligung des Geschmackes verdampft werden können.

Ferner ist hervorzuheben, daſs die Erhitzung der verdampfenden Flüssigkeit nur eine Minute

gegenüber stundenlanger Dauer in den älteren Apparaten währt, daſs die Schlangen

keinen Ueberzug annehmen und leicht durch Dampf gereinigt werden können und daſs der

Apparat weniger kostet als irgend ein bekannter von gleicher Leistungsfähigkeit,

während letztere durch Vermehrung der Zahl der Schlangen beliebig erhöht werden

kann.

Endlich wird darauf aufmerksam gemacht, daſs die Höhe der Flüssigkeit in den älteren

Apparaten die Wirkung der Luftleere bemerklich vermindert, während bei dem neuen nur

eine verschwindend dünne Schicht im Kochen erhalten zu werden braucht. Während bei

den gewöhnlichen Verdampfapparaten unter Anwendung von 3 pfundigem Dampf die

Temperatur am Grunde des 1. Körpers stundenlang niemals unter 99° beträgt, kommt

dieselbe bei dem neuen System nicht auf 93° und dies nur kaum eine Minute lang.

Die Schlangen bestehen aus doppelten Röhren, d.h. einer inneren

von Kupfer und einer äuſseren von Eisen, welche so unter einander verbunden sind,

daſs zwei fortlaufende Schlangen entstehen; die innere, kupferne nimmt selbstthätig

die zu verdampfende Flüssigkeit auf und steht mit der Luftpumpe in Verbindung, die

auſsere, ringförmige, zwischen der kupfernen Röhre und dem eisernen Mantel ist für

den Heizdampf bestimmt. (Fig. 1 Taf. 7.)

Sobald die Flüssigkeit in der inneren Röhre kocht, treibt sie der

entwickelte Dampf in fein zertheiltem Zustande vorwärts bis zum Abscheider, worin

Dampf und Flüssigkeit von einander geschieden werden; der Dampf geht zum Condensator

der Luftpumpe, die concentrirte Flüssigkeit wird durch eine Abfluſsröhre abgesaugt

und nach einer beliebigen Stelle der Anlage geschafft. Auch bei schäumigen

Flüssigkeiten findet eine vollkommene Trennung statt und es kommt kein Ueberreiſsen

des sich alsbald niederschlagenden Schaumes vor.

Die Preise für solche einfach wirkenden Verdampfapparate sind

für

eine Schlange,

Leistungsfähigkeit

675l

stündlich

6000

M.

zwei Schlangen,

„

1350l

„

8000

"

drei Schlangen,

„

2025l

„

9600

"

u.s.w. jede weitere

Schlange 1600 M.

Die Apparate mit mehrfacher Wirkung sind nach demselben Prinzip

wie die gewöhnlichen eingerichtet; bei diesen herrscht in dem ersten Körper die

höchste Temperatur und es ist ein Uebelstand, daſs die Flüssigkeit derselben sehr

lange Zeit hindurch ausgesetzt bleibt. Dies ist bei dem neuen System nicht der Fall,

da die Flüssigkeit rasch durch den ersten Körper hindurch befördert wird.

Die Fig. 2 und 3 Taf. 7

zeigen einen Zweikörper im Vorder- und Seitenaufriſs.

Wenn der verarbeitete Stoff durch eine Temperatur von 100° nicht benachtheiligt

wird, sollte man den ersten Körper ohne Luftverdünnung und mit direktem Dampf

betreiben; der Apparat erhält dadurch gröſsere Leistungsfähigkeit. Wenn aber die

Temperatur von 100° einen nachtheiligen Einfluſs hat, so verarbeitet man im ersten

Körper bei 15, im zweiten bei 27'' Leere. Es können

dann die Röhren in beliebiger Zahl genommen werden, wie z.B. 4 im ersten und 6 im

zweiten Körper; eine Beschränkung findet in dieser Beziehung nicht statt, und keine

Einrichtung kommt dieser gleich, wenn sehr dünne Flüssigkeiten sehr weit eingedampft

werden sollen. So werden z.B. Leimlösungen von 1½° B. in einer ununterbrochenen

Arbeit, bei fortwährendem Zu- und Abfluſs auf 16 oder 200 B. eingedampft, was kein

anderer Apparat zu leisten vermag.

Preise für Zweikörper, fertig zur Arbeit bereit, einschlieſslich

eisernem Gestell:

Zwei Schlangen,

Leistungsfähigkeit

675l

stündlich

7200

M.

drei Schlangen,

„

1350l

„

10000

„

fünf Schlangen,

„

2250l

„

12000

„

sieben Schlangen,

„

3150l

„

16000

„

Jede weitere Schlange

2000 M.

Die Fig. 4 bis 10 Taf. 7

stellen Grund- und Aufriſs, Seitenansicht und Einzelheiten eines Dreikörpers nach dem in Rede stehenden System dar. Ein

solcher wird namentlich empfohlen, wenn es sich darum handelt, groſse Mengen sehr

verdünnter Lösungen, wie Süſswasser u. dgl. einzudicken. Es stellt diese besondere

„Columbiad“-Form eine Abänderung des Systems der Verdampfung in

Doppelröhren insofern dar, als statt der Schlangen gerade Röhren vorhanden, welche

in einem Cylinder vereinigt sind und eine gemeinsame Entleerung in einem

gemeinschaftlichen Abscheider haben. Jede Röhre wird einzeln, aber alle gleichmäſsig

gespeist. Sie bestehen aus Kupfer, bei kaustischen Lösungen aus Stahl, alles Uebrige

aus Eisen. Für Zuckerlösungen werden alle damit in Berührung kommenden Theile mit

Porzellan überzogen.

Der vollständige Verdampfapparat ruht auf einem eisernen Gestelle

und nimmt einen Raum von 14. 19 auf 12 Fuſs ein. Preise nach Uebereinkunft.Anfragen an Dr. Springmühl, London E. C.

Camomilestreet 10. Der Apparat ist Eigenthum der Yaryan Manufacturing Company in Toledo, Ohio.

Der Yaryan-Verdampfapparat ist kein Versuch, sondern er

hat schon die allerschwersten Proben ausgehalten, und sich in 20 (in unserer Quelle

namhaft gemachten) Fabriken, u.a. in der Standard Sugar

Refinery in Boston bewährt.

Von letzterer namentlich wird derselbe als ein vollständiger Erfolg bezeichnet und

berichtet, daſs er 1127 Cubikfuſs Süſswasser von 5° B. und 54° binnen 3 Stunden 30

Minuten auf 210½ Cubikfuſs von 28,5° B. und 49° eingedampft habe, entsprechend einer

Wasserverdampfung von 8806l in der Stunde.

Luftleere im ersten Körper 6, im letzten 27 Zoll.

Auch Vier- und Fünfkörper können aufgestellt werden, und es lassen sich sogar in den

verschiedenen Körpern verschiedene Flüssigkeiten eindampfen. Das Condensationswasser

ist vollkommen frei von Zucker und stellt reines destillirtes Wasser dar.

Es wird ferner angegeben, daſs bei dem ununterbrochenen Zu- und Abfluſs nie mehr als

22l,5 Flüssigkeit in einem Apparat (Körper?)

enthalten seien; die eintretende Flüssigkeit kocht sofort und die Dämpfe reiſsen sie

mit fort, so daſs die ganze Oberfläche der Röhren fortwährend von der zur Bewegung

gezwungenen Flüssigkeit bespült wird.

Fig. 1., Bd. 266, S. 130

Die Einrichtung des filtrirenden Theiles des mechanischen Filters von E. de Buck (vgl. 1887 263 *

189), welche durch die bisherigen Angaben nicht deutlicher geworden war, ist in Textfig. 1 nach der Patentbeschreibung (* D. R. P.

Nr. 38 842 vom 24. August 1887) dargestellt.

In die Löcher im Filtertisch B (vgl. die Darstellung an

der oben angeführten Stelle) sind die conischen Rohre b

so eingesetzt, daſs deren obere engere Enden mit der Oberfläche des Tisches B in einer Ebene liegen und so in ihrer Gesammtheit

eine groſse Filterfläche bilden. In die Filterrohre b

sind mehrere auf einander liegende Filzscheibchen eingetrieben, derart, daſs das

oberste Scheibchen stärker zusammengedrückt und seine Textur feiner wie die der

darunter liegenden Scheibchen ist, wodurch die Filtrirung stufenweise vor sich

geht.

Krystallisationsgefäſse für Kandiszucker von M. M. Rotten in Berlin (*

D. R. P. Nr. 38678 vom 9. Juli 1886). Bringt man die Kandisfüllmasse, aus welcher

der Kandiszucker auf Fäden auskrystallisiren soll, in Krystallisationsgefäſse

gewöhnlicher Art, welche in einer conisch nach unten convergirenden Form angefertigt

werden, so setzt sich nicht nur am Boden, sondern auch gröſstentheils an den

Seitenwandungen der Gefäſse ein groſser Theil der Krystalle an, welche ein

minderwerthiges Product geben, und man erhält an den eingehängten Fäden nur etwa ein

Drittel des auskrystallisirten Productes in vollständiger Prima-Qualität.

Bei eingehenden Versuchen wurde nun gefunden, daſs dieses ungünstige Resultat dem

Umstände zuzuschreiben ist, daſs bei der Kristallisation die in Folge ihrer Schwere

sich stets nach abwärts bewegende Zuckersubstanz die in der Regel geneigt stehenden

Wände trifft, hier haften bleibt und die Entstehung der minderwerthigen

Kandiszucker-Qualität veranlaſst.

Die vorliegende Erfindung bezweckt, diesen Uebelstand dadurch zu

heben, daſs der niederfallenden Zuckersubstanz keine Gelegenheit gegeben wird, an

solchen Seitenwänden anhaften zu bleiben. Dieser Zweck wird dadurch erreicht, daſs

den Krystallisationsgefäſsen, wie die Fig. 11 bis 14 Taf. 7

zeigen, eine derartige Form gegeben wird, daſs jede von der Einfüllstelle nach

abwärts gezogene vertikale Linie keine Seitenwandung, sondern nur die Bodenfläche

des Krystallisationsgefäſses trifft. Dieser Anforderung kann durch die in Fig. 11 und

12

gezeichnete Form des Krystallisationsgefäſses mit conisch nach unten zu

divergirenden Seitenwänden S genügt werden, wobei die

Bodenfläche B des Gefäſses entweder, wie gezeichnet,

rund sein oder auch jede andere beliebige viereckige, oder sonstwie gestaltete

Querschnittsform besitzen kann. Das gesammte krystallinische Product wird sich an

den horizontal gespannten Fäden F ablagern, während an

den Seitenwänden S keine Ablagerung stattfinden

kann.

Auſser an den horizontal gespannten Fäden F findet noch eine Ablagerung des Zuckers an den Böden statt, und haftet

diese Ablagerung so fest, daſs dieselbe bei den gerade liegenden Böden nicht

herauszubringen ist.

Aus diesem Grunde müssen die Böden der

Kandis-Krystallisationsgefäſse gebogen sein, und zwar:

1) Entweder, wie in Fig. 11 dargestellt,

mit der Wölbung des Bodens nach innen (d). In der Mitte

dieses Bodens befindet sich die angenietete Nase f.

Zum Abbrechen der auf dem Boden haftenden Zuckerkruste wird nun

ein eiserner Bügel auf den Bordflansch c aufgesetzt,

welcher in der Mitte eine Schraube führt.

Diese Schraube greift mit ihrem untersten Ende in die Nase f ein. Man zieht nun diese Schraube ein wenig an, so

daſs sich die Wandung des Bodens d etwas nach auſsen

biegt, und bricht auf diese Weise die Zuckerkruste ab.

Oder 2), wie in Fig. 13 dargestellt,

mit der Wölbung des Bodens nach auſsen (e).

Auf diesen nach auſsen gewölbten Boden wird dann ein leichter

Druck ausgeübt, so daſs die Zuckerkrusten im Boden abbrechen und herausfallen.

c ist ein Bordflansch, der länger ist

als die Wölbung e, so daſs das Gefäſs aufrecht gestellt

werden kann.

Zur Erreichung des erwähnten Zweckes ist die geradlinige Form der

Seitenwände S nicht erforderlich, es kann jede andere

krumme Erzeugungslinie gewählt werden, beispielsweise die in Fig. 13 und 14

dargestellte, wenn nur diese Krümmung eine derartige ist, daſs, wie bereits erwähnt,

von der Einfüllstelle vertikal nach abwärts gezogene Linien die Seitenwandungen

nicht treffen.

Das Verfahren von A. Wendtland zur Gewinnung von Strontiumcarbonat aus den Rückständen der

Strontianitverarbeitung in Zuckerfabriken, dessen Grundzüge früher mitgetheilt

worden sind (vgl. 1887 263 96), ist seither in Deutschland patentirt und in der Patentschrift (* D. R.

P. Kl. 75 Nr. 38013 vom 6. April 1886) genauer beschrieben und durch Abbildung der

erforderlichen Apparate erläutert worden. Die Beschreibung gibt alle Einzelheiten zu

den früheren allgemeiner gehaltenen Andeutungen, es stellt sich aber das Verfahren

als sehr umständlich für den Nebenbetrieb bei Zuckerfabriken dar, welche diesen

Zweig der Strontianwiedergewinnung hiernach wohl besser besonderen chemischen

Aufbereitungsanstalten überlassen dürften.

Krystallisation mittels Unterleitung nach L. Wulff in Gadebusch

(Textfigur 2 bis 6). Wir sind gewohnt, in Flüssigkeiten die heiſsen Theilchen wegen ihres

geringeren specifischen Gewichtes emporsteigen zu sehen. Anders gestalten sich die

Verhältnisse bei Flüssigkeiten, welche während der Abkühlung Krystalle abscheiden.

Hier gehen nämlich zwei Vorgänge neben einander vor sich, und je nachdem der eine

oder der andere vorherrscht, erhält die Flüssigkeit beim Abkühlen ein geringeres

oder höheres specifisches Gewicht. Beim Abkühlen nimmt von Grad zu Grad das

specifische Gewicht der Theile zu (sowohl des Wassers als der gelösten Substanz);

dafür nimmt aber auch bei fallender Temperatur im gleichen Quantum Lösung die Menge

des gelösten, sich durch Abkühlung ausscheidenden Körpers ab, der ja ein höheres

specifisches Gewicht besitzt. Der erste Vorgang allein bringt eine Vergröſserung des

specifischen Gewichtes mit sich, während der letztere allein eine Abnahme des

specifischen Gewichtes bedingt. Bei sehr schwer löslichen Substanzen und bei

solchen, die mit steigender Temperatur wenig mehr in Lösung gehen (z.B. Kochsalz),

ist der Einfluſs der Temperaturcontraction vorwiegend, d.h. die heiſsen,

concentrirteren Lösungen sind specifisch leichter als die kalten, minder

concentrirten. Bei den meisten Lösungen der chemischen Praxis, aus denen durch

Abkühlung Krystalle gewonnen werden, überwiegt der Einfluſs der mit der Temperatur

wachsenden Löslichkeit, d.h. die heiſsen, concentrirteren Lösungen sind specifisch

schwerer als die abgekühlten Lösungen.

Wasser, welches einen Hauptbestandtheil aller Lösungen ausmacht, dehnt sich von 20°

bis 100° um 0,0414 aus. Für jeden Grad nimmt das Gewicht eines Liters Wasser also um etwa 0g,5 ab. Selbst unter der Voraussetzung, daſs die

Ausdehnung der Lösungen etwas stärker als die des Wassers ist, muſs das specifische

Gewicht einer Lösung über 1,5 liegen, damit bei einer Erwärmung von 1° 1l der Flüssigkeit 1g leichter wird. Diese Verminderung des specifischen Gewichtes wird aber

bei dem specifischen Gewicht des Salzes = 2 schon ausgeglichen, wenn für 1° 2g mehr im Liter löslich sind. Beim specifischen

Gewicht = 3 wird schon durch 1g,5, die im Liter

für 1° mehr löslich sind, die Ausdehnung compensirt.

In Anschluſs an diese bisher nicht genügend berücksichtigten Verhältnisse wird es

möglich, Lösungen oder Zuckersäfte von mehreren auf einander folgenden Darstellungen

in einem Gefäſs zur Krystallisation zu bringen, ohne daſs die neuen Lösungen sich

mit den alten mischen. Die neuen Zuckersäfte sind nämlich unter die schon theilweise

abgekühlten Säfte zu leiten. Da sie specifisch schwerer sind, so verdrängen sie die

vorhandenen Säfte nach oben. Zu Anfang der Krystallisation füllt man den unteren

Theil der Apparate mit Zusatzkrystallen und leitet dann die Lösung hinzu. Am

rationellsten ist es, die Säfte in einem heizbaren Reservoir aufzufangen und von

diesem continuirlich in den Abkühlungskrystallisator zu leiten. Es genügt aber auch,

die Lösungen in kleinen Portionen nachzugieſsen. Bringt man groſse Portionen von

Zeit zu Zeit nach, so treten leicht Unregelmäſsigkeiten in der Krystallisation ein,

und es ist dies zu vermeiden. Die Methode dürfte als „continuirliche

Unterleitung“ zu benennen sein. Da die Säfte in systematischer Weise durch

die neu zuströmenden Säfte verdrängt werden, so ist die Methode als eine Art der

Krystallisationsmethoden in Bewegung anzusehen.

Fig. 2., Bd. 266, S. 133

Fig. 3., Bd. 266, S. 133

Fig. 4., Bd. 266, S. 133

Fig. 5., Bd. 266, S. 133

Fig. 6., Bd. 266, S. 133

Einige Angaben aus Versuchen dürften mit Rücksicht darauf, daſs die hier angeregten

Verhältnisse in einem gewissen Widerstreit mit den herrschenden Ansichten stehen,

hier am Platze sein. Der Versuchsapparat bestand aus einem schlank prismatischen

Blechgefäſs, welches unten, wie die Apparate in Textfig.

2 und 6, in eine Pyramide auslief. Der

prismatische Theil des Apparates war mit Plattenstellagen, wie in

Fig. 4 und

5

angefüllt. Durch ein inneres Zuleitungsrohr, das wie in Fig. 3 unten mit einem

Rührwerk versehen war, wurden die Flüssigkeiten in kleinen Portionen nachgefüllt. In

verschiedenen Höhen wurden Thermometer angebracht, welche die Temperatur der Lösung

anzeigten.

Bei einem Vorversuche mit diesem Apparate zeigte sich, daſs, wie bereits bekannt,

kaltes Wasser sich ohne erhebliche Vermischung unter heiſses Wasser lagern läſst und

erst allmählich eine Ausgleichung der Temperatur in den verschiedenen Schichten

eintritt.

Versuch I. Unter kaltes Wasser mit normaler

Dichtigkeitsvertheilung (d.h. das dichtere, kühlere Wasser unten) von

15,2°–14,8°–14,5°–11,5° wurde Wasser von 23°, 28°, 35°, 42, 48°, 57°, 62°, 67°, 77°,

80° geleitet, Das warme Wasser vertheilte sich durch den ganzen Apparat, und zwar

sehr unregelmäſsig, so daſs unter 30 Ablesungen nur eine mit normaler

Dichtigkeitsvertheilung war, nämlich 38,5°–38,5°–38,5°–37,6°, als Wasser von 77°

zugeleitet wurde. Vollständig umgekehrt war die Lagerung in vier Ablesungen, wie

z.B. nach dem Nachgieſsen des Wassers von 42°: 20°–22,1°–26°–26,7°, während in 25

Fällen sich halb regelmäſsige, halb unregelmäſsige Vertheilungen ergaben.

Versuch II. Der leere Apparat wurde mit Alaunlösung von 70°

langsam angefüllt. Während die Temperatur der verdrängten Luft durchweg anormale

Vertheilung zeigte, waren die Temperaturen der Alaunlösung (65 Temperaturen in 19

Ablesungen) fast alle normal nach der Dichtigkeit vertheilt, d.h. die heiſsen noch

nicht auskrystallisirten oder weniger auskrystallisirten Lösungen lagen unter den

kälteren. Nur in zwei Reihen war bei einer Unregelmäſsigkeit der Zuleitung je eine

niedrigere Temperatur unter einer höheren gelagert. Es fand also die gleiche

regelmäſsige Verdrängung wie beim Vorversuche statt. Die Plattenstellagen im Apparat

waren schlieſslich mit schönen, kleinen Alaunkrystallen gleichmäſsig besetzt.

Zum rationellen Betrieb dieser Unterleitung gehören

Krystallisationsgefäſse von besonderer Einrichtung. Allen Modificationen ist

gemeinsam, daſs bei ihnen das Zuleitungsrohr für die neuen Säfte an der tiefsten

Stelle des Apparates mündet. Je nach der Lage des Zuleitungsrohres sind zwei Reihen

von Modificationen zu unterscheiden. Das Zuleitungsrohr mündet von auſsen, oder es

befindet sich im Inneren der Apparate.

Die rationellste Zuleitung findet in Gefäſsen statt, die sich nach

unten verengen. Dies kann durch zwei Vorrichtungen erreicht werden. Entweder legt

man den Boden der Krystallisationsgefäſse schräg oder man läſst das Gefäſs sich

unten conisch (bei kreisförmigem Querschnitt) oder pyramidal (bei ebenflächigen

Seitenflächen) zuspitzen. Bei genügend hohen Gefäſsen und bei geringen Säften kann

auch der Boden der Gefäſse horizontal gelegt werden.

Das hier angegebene Verfahren und die dazu zu verwendenden Apparate sind Gegenstand

der Patentirung (* D. R. P. Nr. 38893 vom 16. December 1885) und es sind dieselben,

ebenso wie die Art der Ausführung dieser gewiſs eigenthümlichen Krystallisation in

der Patentschrift ausführlich beschrieben. An den mannigfachsten Anwendungen der

sinnreichen, ganz neue Gesichtspunkte eröffnenden Arbeitsweise in den

verschiedensten Zweigen der chemischen Industrie ist wohl nicht zu zweifeln.

St.

Tafeln