| Titel: | Neuere Fräsmaschinen. |

| Fundstelle: | Band 268, Jahrgang 1888, S. 103 |

| Download: | XML |

Neuere Fräsmaschinen.

(Fortsetzung des Berichtes Bd. 265 S.

481.)

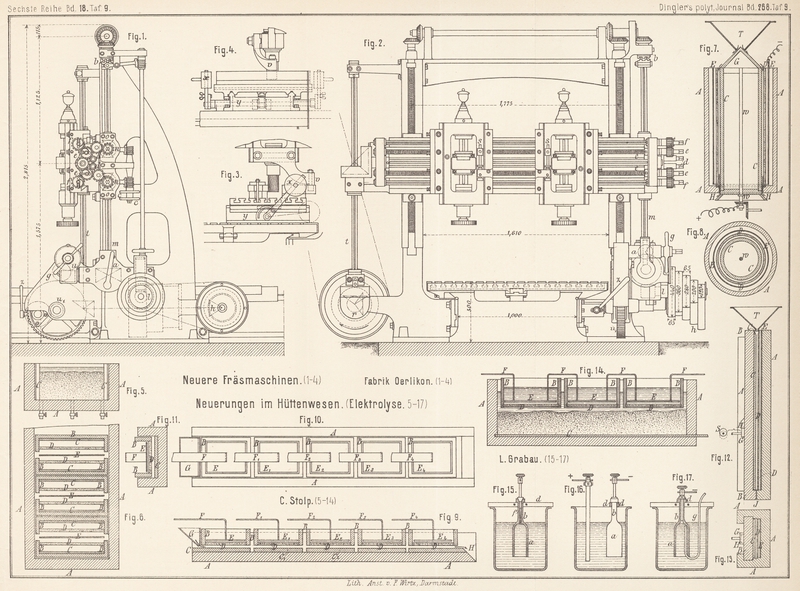

Mit Abbildungen im Texte und auf Tafel 8 und 9.

Neuere Fräsmaschinen.

Bouhey's Fräsmaschine für

Fräsererzeugung. Um bei der Erzeugung stark profilirter Fräserscheiben das

Ueberführen der Leitrolle längs der Lehrschiene zu erleichtern, wird die Länge

derselben bei gleichbleibenden Höhen Verhältnissen im Vergleich zum Werkstücke

vergröſsert. Nach einer Angabe in der Zeitschrift des

Vereines deutscher Ingenieure, 1887 Bd. 31 S. 1142, ist dieses Verfahren

schon früher bei Fräsmaschinen der Maschinenfabrik

Deutschland in Dortmund angewendet worden.Ueber Fräser-Fräsmaschinen vgl. Kendall und Gent

1884 252 * 314, Bonnaz 1886 261 * 286, Saget daselbst * 290, P. Huré 1887 264 * 150, Heilmann 1887 265 *

254, Smith und Coventry 1887 265 * 484, Bouhey

1887 265 * 486, Oerlikon 1887 266 * 72.

Nach der Revue générale des machines outils, 1887 Bd. 1

* S. 2, ist die in Fig. 2 bis 7 Taf. 8 dargestellte

Fräsmaschine von Bouhey nach dem vorerwähnten Grundsatz

durchgeführt.

Der am Ständer I stellbare Schlitten G ist Träger des gesammten Fräserantriebes. Die

rechtsseitige Fortsetzung C dieses Schlittens (Fig. 2) gewährt

der um die Achse von D schwingenden Lagerung der

Fräserwelle B Führung zum Zwecke der Höhenverschiebung

und Stützlager dem Handhebel F, an welchen die

Fräserlagerung angehängt ist. Weil aber dieser Handhebel F über die Lehrschiene E in wagerechter

Richtung geführt wird und dabei sich überheben muſs, so ist sein Stützlager

kreuzgelenkig an die Welle des Belastungshebels U

angesetzt, welcher in diesem Falle nach rechts umgelegt zu denken ist, wodurch

derselbe, entlastend auf die Fräserlagerung wirkt.

Da nun die Lageraufhängung beiläufig in der Mitte zwischen Stützlager und Lehrschiene

am Hebel F angeordnet ist, so folgt, daſs sowohl die

Längen als auch Höhenabmessungen der Lehre doppelt so groſs sein werden, als jene

der Querschnittsgestalt des Fräserwerkstückes.

Zur Erzeugung längerer Werkstücke wird eine Lehrschiene P an einem Seitenschlitten O des

Aufspanntisches K angeschraubt. Darauf stützt sich

mittels einer Rolle S die Fräserlagerung B unmittelbar auf, indem der nach links umgelegte

Belastungshebel U (wie in Fig. 5 gezeichnet) eine

ununterbrochene Berührung mit der Lehre P sichert.

Nun wird durch entsprechende Räderumsetzung Q und R dem Seitenschlitten O

eine gröſsere Geschwindigkeit ertheilt, als dem Aufspanntisch

K, woraus sich die entsprechende Vergröſserung der

Lehrschienenlänge im Verhaltniſs zum Werkstück von selbst ergibt.

Der Aufspanntisch K mit dem Spindelstock M und Reitstock N läuft im

Drehstück L, dessen Unterlage H sich schlittenartig auf der Bettwange J

verschiebt. Der Betrieb der Steuerung wird vom Deckenvorgelege unmittelbar nach X abgeleitet und durch Wange und Drehstück nach dem

Aufspanntisch und dessen Spindelstock geführt.

Fig. 6 und

7 stellen

eine Zusatzvorrichtung für stehende und schräge Fräseranordnung vor. Die Verstellung

des Trägerschlittens G beträgt 100mm, jene des Fräserlagers C 50mm, während der Aufspanntisch 550mm Längsverschiebung und der Drehstückschlitten

200mm Querverstellung erhält. Die minutliche

Tischbewegung beträgt 20, 35 und 63mm. Bei 375

minutlichen Umdrehungen der Vorgelegewelle macht die Fräserspindel 75, 140, 250

bezieh. 468 Umdrehungen.

H. Wohlenberg's Räderfräsmaschine. Diese Maschine ist zum vollständig selbstthätigen

Fräsen von Radzähnen bestimmt, indem die Eintheilung nicht mittels

Schneckentheilrades, sondern durch vertauschbare Musterstirnräder erfolgt und nach

jeder Schnittvollendung das Fräserwerkzeug in der gebildeten Zahnlücke

zurückgeführt, hiernach daſs Werkstück um eine Zahntheilung vorgedreht und der

Fräser zu einem neuen Schnitt vorgeführt wird. Dieser Vorgang wird selbstthätig bis

zur Vollendung des Zahnrades wiederholt.Vgl. Räderfräsmaschinen: Bement 1878 230 * 126, Piat 1879

232 * 490, Albro

1883 250 * 59, Eberhardt 1887 204 * 366, Sloan und Chaze 1887 264 * 545, Cunliff und Croom 1887 265 487.

Nach der Zeitschrift des Vereines deutscher Ingenieure,

1887 Bd. 31 S. 1143, bezieh. nach Revue générale, 1887

Bd. 1 * S. 90, wird das Werkstück auf einen Dorn zwischen einem Reitstock U (Fig. 8 und 9 Taf. 8) und der

Theilvorrichtung F mittels der Büchse E eingespannt, der Fräserbock B angeschoben, der Kreuzschlitten C und mit

diesem B, mittels einer Kurbelschleife S in Schwingungen gebracht, deren Hubgröſse der Breite

des zu fräsenden Rades entsprechend zu regeln ist. Die Riemenscheibe K des Deckenvorgeleges ist, der Bockverstellung wegen,

breit und die Antriebsrolle A mit hohen Bordrändern

versehen, um das Mitnehmen des Riemens zu erleichtern. Die Stufenscheiben L, N für die Schaltung sind jedoch von dem Betrieb der

Fräserspindel abhängig gemacht, so daſs L auf der

Deckenwelle lose läuft und von M betrieben wird.

Hierdurch ist der Betrieb gegen jedes mögliche Versehen des Arbeiters gesichert.

Durch Vermittelung zweier Schneckenrad trieb werke wird die Kurbelscheibe in

langsamer Gangart gleichförmig gedreht, der Schlitten C

aber vermöge der Schleifkurbelwirkung im Leergang rasch zurückgeführt. Mit der

Kurbelwelle Z kreist aber noch die Daumenscheibe J, welche einen lothrecht geführten Riegel H nach jeder Umdrehung etwas hebt und dadurch ein Sperrrad F1 verdreht. Um aber

den Betrag dieser Verdrehung für jede Zahntheilung gleichgroſs zu gestalten, dient

das mit F1 verbundene

Theilrad G, in welches der mit dem Gewichte P belastete Sperrhebel O

einsetzt, während derselbe durch einen Doppelhebel R

zeitweilig aus dem Zahneingriff ausgehoben wird.

Textabbildung Bd. 268, S. 105Wenn nun alle diese Theile in ihrer Wechselwirkung so eingestellt sind,

daſs nach beendetem Rücklauf des Fräsers eine Anschlagknagge i am Schlitten C den Hebel R niederdrückt und damit den Hebel O an der Gewichtsseite hebt, dadurch die Auslösung des

Sperrhebels O bewirkt, während dessen die Drehung des

Theilrades G durch das Sperrrad F1 vor sich geht, kann der vorerwähnte

selbstthätige Betrieb in einfacher Weise erhalten werden. Selbstverständlich muſs

das Theilrad G gleiche Zähnezahl wie das Werkstück

besitzen, während die Zahntheilung beider verschieden sein kann.

Hetherington's Zahnräder-Fräsmaschine. Bei dieser Maschine wird nach Industries vom 22. Juli 1887 * S. 79 die Fräserspindel

unmittelbar zwischen zwei Lagerarmen der Standsäule gelagert und durch Vermittelung

eines Rädersatzes nur mit einer Drehgeschwindigkeit von der Hauptwelle

bethätigt.

Die zu schneidenden Zahnräder sind auf einen stehenden Bolzen gespannt, welcher im

Tischschlitten lagert und durch ein Schneckentheilrad gedreht wird. Weil aber dieser

Tischschlitten nach Maſsgabe der zu fräsenden Radgröſsen auf dem Tischwinkel

verschoben werden muſs, so trägt derselbe in zwei Seitenschilden die aus

Versatzrädern und Stellkurbel zusammengesetzte Theilvorrichtung (Fig. S. 105).

Der selbstthätige Vorschub des Tischwinkels an der Seitenwange der Standsäule erfolgt

durch eine feste Tragspindel und Mutterrad, welches von der Antriebswelle mittels

Stufenscheiben betrieben wird. Die Mittel für das Zurückführen des Tischwinkels nach

beendetem Schnitt sind aus der Abbildung nicht ersichtlich.

Tisch-Fräsmaschine der Fabrik Oerlikon. Eine

Fräsmaschine von groſser Verwendungsfähigkeit für den allgemeinen Maschinenbau hat

die Fabrik Oerlikon bei Zürich kürzlich nach Paris

geliefert. Dieselbe ist nach Art der gewöhnlichen Tischhobelmaschinen ausgeführt,

jedoch so eingerichtet, daſs der Aufspanntisch in langsamer Gangart bis 3500mm Hub erhält und die Seitenständer einen Raum von

1600mm Breite, bei 1200mm freier Arbeitshöhe gewähren. Das Gewicht dieser

Maschine beträgt 13t,5.

Nach der Revue générale des machines outils, 1887 Bd. 1

* S. 91, besteht diese Maschine aus einem 5400mm

langen Bett mit Prismaführung (Fig. 1 und 2 Taf. 9), an welchem zwei

Seitenständer angeschraubt sind, an denen sich lothrecht die Querwange mit zwei

Fräserschlitten verschiebt, während der Aufspanntisch durch Zahnstangenbetrieb

bewegt wird.

Der leitende Grundsatz beim Entwurf dieser Maschine ist der, daſs jeder

Fräserdrehgeschwindigkeit entsprechend fünf verschiedene selbstthätige

Vorschubbewegungen sowohl dem Aufspanntisch, dem ganzen Querschlitten und jedem

Fräserschlitten in loth- und wagerechter Richtung, sowohl in gemeinschaftlicher

Gangart, als auch einzeln im gleichen und entgegengesetzten Bewegungssinne ertheilt

werden können. Auch wird durch die in Fig. 3 und 4 Taf. 9 dargestellte

Nebenvorrichtung das Fräsen nach der Schablone ermöglicht.

Von einer seitlich gelagerten Welle r, welche ihrer

Stufenscheibe zu Folge n = 175, 280, 437 und 700

minutliche Umdrehungen macht, zweigt eine stehende Keilnuthwelle t ab, durch welche mittels der wagerechten Abzweigung

im Querschlittenbalken die Fräserspindeln bethätigt werden.

Von dieser Welle r wird auch eine durch das Bett

geführte Querwelle für die Steuerung betrieben, deren fünfstufige Riemenscheibe h zur Veränderung der Schaltungsgeschwindigkeiten

dient.

Hiervon wird das Schneckentriebwerk und die wagerechte Seitenwelle l auf der rechten Maschinenseite betrieben und durch

Vermittelung eines zweiten Schneckenrades u mit

geeigneten Räderumsetzungen u1 das Zahnstangengetrieb und hiermit der Aufspanntisch bewegt.

Durch die Reibungskuppelung g erfolgt die Auslösung der

selbstthätigen Tischbewegung, alsdann mittels einer aufgesteckten Handkurbel die

Einstellung und Zurückführung des Aufspanntisches, sowie durch die Bremsschraube z die Sicherung der festen Tischeinstellung. Das

Wendegetriebe a besorgt durch Drehung der stehenden

Keilnuthwelle m mittels der Kuppelung b das Heben und Senken des Querbalkens und alle

erforderlichen Schaltbewegungen der Fräserschlitten.

Um nun jeden Fräserschlitten in allen Bewegungen unabhängig von dem anderen zu

machen, sind noch zwei Wendegetriebe o vorgesehen,

welche mittels der Schneckenradsegmente n und

Handrädchen c einzustellen sind. Werden nun mit den

beiden wagerechten Steuerspindeln e auch die

Steuerwellen f in Verbindung gebracht, so kann

gleichzeitige Verschiebung der Fräser in lothrechter und seitlicher Richtung

erhalten werden, während sonst für den selbstthätigen Vorschub in der Höhenrichtung

durch die Keilnuthwellen f mittels Winkelräder in

Verbindung stehende Schraubenspindeln gedreht und hierdurch die vertikalen

Fräserschlitten verschoben werden. Zur Hubbegrenzung sind Stellknaggen s vorgesehen, während für die Ein- und Ausrückung der

Hauptbewegung der Fräser die Ausrückwellen dd

dienen.

An sämmtlichen Steuerspindeln und Steuerwellen sind Kurbelzapfen für die

Handeinstellung angebracht, und während für den selbstthätigen Betrieb alle

Erleichterungen vorgesehen sind, ist der Handbetrieb bezieh. die Handsteuerung schon

durch die räumliche Ausdehnung der Maschine derart erschwert, daſs derselbe beinahe

unmöglich wird, und dies mit Recht, denn nur durch zweckentsprechende Selbsteuerung

werden Fräsmaschinen den gehegten Erwartungen entsprechen.

Dadurch, daſs zur Schonung der Fräserwerkzeuge jede Verstellung derselben während des

stattfindenden Eingriffes unbedingt vermieden werden soll, werden die sonst bei

Querhobel- und Stoſsmaschinen üblichen Handsteuerungsmittel bei Fräsmaschinen

überflüssig und nur zur Einstellung gebraucht.

Um aber unregelmäſsig geformte Arbeitsflächen zu behandeln, wird eine kleine Querwange y (Fig. 2 und 3 Taf. 9) auf den

Haupttisch befestigt, auf welcher ein Quertisch gleitet und durch einen stellbaren

Gegengewichtshebel x beständig an eine Leitrolle v geschoben wird. Da nun diese Leitrolle v und der Fräser in fester Verbindung stehen, so ist

klar, daſs durch eine zum Werkstück parallel gelegte Schablone die entsprechende

Verschiebung des Quertisches hervorgerufen wird, sobald der Haupttisch seine

Vorschubbewegung ausführt.

Hulse's Tisch-Fräsmaschine.

Diese hauptsächlich zum Fräsen bestimmte Maschine ist nach Industries vom 8. Juli 1887 * S. 38 ebensowohl zum Bohren, wie zum

Keilnuthfräsen eingerichtet,

Löcher bis 88mm Durchmesser können im vollen Stahl

gebohrt, kreisförmige Auſsenränder bis 900mm

Durchmesser an 250mm starken Platten mittels

Messerstählen angefräst und Keilnuthen von 38 bis 1830mm Länge damit eingefräst werden. Die kreisenden Riffenfräser beherrschen

ein lothrechtes Arbeitsfeld von 1830 und 460mm und

ein wagerechtes von 1830 und 915mm Länge und

Breite.

Der Betrieb der Fräserspindel erfolgt von einer über die Querwange laufenden Welle

mittels Winkelräder auf eine zur Fräserspindel parallel im Schlittenlager hängenden

Keilnuthwelle, von wo die Uebertragung durch Stirnräder erfolgt. Das Spindelgehäuse

ist U-förmig, wird in Lagern geführt und durch eine Schraubenspindel gesteuert.

Die Tischbewegung wird durch eine starke Schraubenspindel ausgeführt, der Tischhub

durch Anschlagknaggen und Auslösungshebel auf das genaueste begrenzt und durch ein

Wendegetriebe mit zwischenliegender Zahnkuppelungshülse umkehrbar gemacht.

Diese Umkehrungs- und die sonstigen Schaltungsvorrichtungen sind auf das

Sorgfältigste ausgeführt, weil die Möglichkeit des Keilnuthfräsens mit frei bewegtem

Tisch davon allein abhängt.

Die Steuerung des Lagerschlittens und der Fräserspindel wird vom Wendegetriebe mit

bekannten Mitteln abgeleitet, das Wendegetriebe aber durch fünfstufige

Kiemenscheiben von der oberen Querwelle aus betrieben.