| Titel: | Fortschritte in der Hutfabrikation. |

| Autor: | H. Glafey |

| Fundstelle: | Band 268, Jahrgang 1888, S. 441 |

| Download: | XML |

Fortschritte in der Hutfabrikation.

Patentklasse 41. Mit Abbildungen auf Tafel 24 und 25.

Fortschritte in der Hutfabrikation.

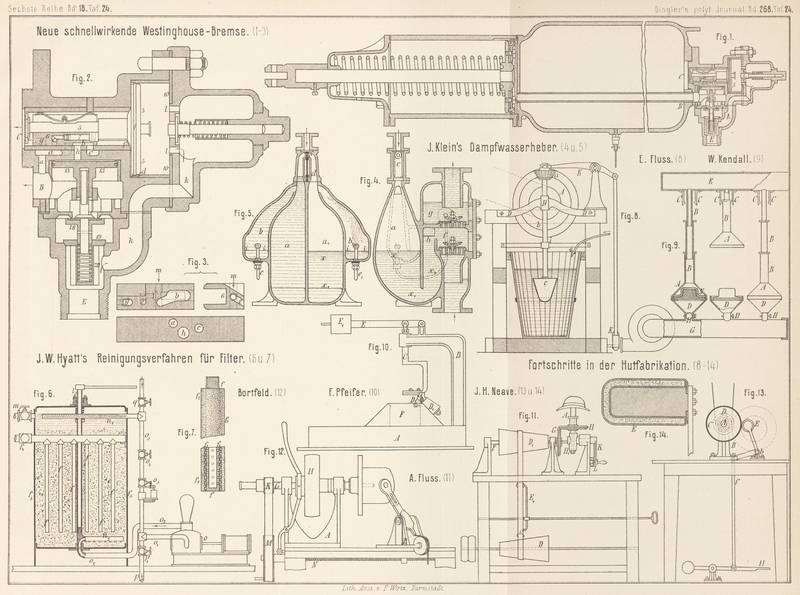

Hutspülmaschine von E. Fluss in Freiberg, Mähren (*

D.R.P. Nr. 35712 vom 25. November 1885). Die in Fig. 8 Taf. 24

dargestellte Maschine hat den Zweck, ein kräftiges Abspülen des den Hüten

anhaftenden überschüssigen Farbstoffes oder sonstigen Schmutzes zu bewirken. Der

Vorzug dieser Spülmaschine gegenüber der bisherigen Handarbeit, mit oder ohne

Anwendung von Bürsten, liegt darin, daſs die Hüte durch sehr rasche Drehung unter

Wasser nicht nur sehr schnell, sondern auch gründlicher gereinigt werden als es

durch die Hand möglich ist, und auſserdem die Haardecke bedeutend geschont wird.

Der zu spülende Hut wird auf die auf der Welle b

sitzende Hutform c gebracht. Die letztere wird am

besten aus Metallfedern hergestellt, wodurch ein festes Aufsitzen des Hutes und ein Waschen von

innen und auſsen möglich wird. Macht sich nur ein Waschen der Auſsenseite des Hutes

erforderlich, so genügt eine einfache hölzerne runde oder besser ovale Form, welche

nur 10cm unter Wasser zu tauchen braucht und ein

festes Aufsitzen des Hutes überflüssig macht, da dieser durch den Druck des Wassers

an die Form angepreſst wird. Die die Form c tragende

Welle b erhält von dem Kegelrad A aus, unter Vermittelung des Kegelrades a

ihren Antrieb und kann durch den Tritt K nach Belieben

in ihren Lagern iD gehoben oder gesenkt, d.h. es kann

der Trieb a mit dem Trieb A in oder auſser Eingriff gebracht werden, zu dem Zweck, die Form c über Wasser zu bringen und den Hut auszuwechseln.

Trockenapparat für Hüte von W.H. Kendall in Brooklyn,

New-York (* Amerikanisches Patent Nr. 358674 vom J. 1887). Die zu trocknenden Hüte

werden auf die Formen N gebracht und mit diesen auf die

trichterförmigen Träger D (Fig. 9 Taf. 24), welche

wiederum auf dem mit einem Exhauster in Verbindung stehenden Rohr G sitzen und von demselben durch je eine Drosselklappe

H abgesondert werden können. Jeder Formenträger D kann durch eine Glocke A

überdeckt werden, welche wiederum durch teleskopartig verbundene Rohre B mit einem Heizapparat E

in Verbindung stehen. Die Glocken A können nach oben

geschoben werden behufs Auswechselns der Hüte und werden in dieser Lage durch zwei

Sperrklinken C gehalten. Der Exhauster saugt, sobald

die Glocke A auf den Formträger D herabgelassen und die entsprechende Drosselklappe geöffnet ist, die

warme Luft aus dem Heizapparat E durch die Rohre B und den auf der aus Drahtgeflecht oder perforirtem

Blech bestehenden Form N sitzenden Hut und trocknet

denselben hierdurch.

Apparat zum Einmangeln des Lackes zur Steifung von Hüten und

Hutkrempen von Fr. Pfeifer in Braunschweig (* D.R.P. Nr. 34483 vom 26. Juni

1885). Der Apparat besteht aus dem tischartigen Gestell A (Fig.

10 Taf. 24), an dessen hinterer Seite ein Galgen B angebracht ist, welcher einer Kurbelwelle C

als Führung dient. An dem unteren Ende dieser Kurbelwelle befinden sich zwei

kegelförmige Rollen DD1

, welche durch das auf dem Hebel E befestigte Gegengewicht E1 auf eine darunter stehende Form F herabgedrückt werden. In diese Form wird der zu

steifende Hut gebracht, dessen Rand über die Form gezogen und mit Lack

eingestrichen. Schiebt man die Form mit dem Hut unter die Kurbelwelle und versetzt

letztere in Umdrehung, so wird der Lack gleichmäſsig in die Hutkrempe eingemangelt.

Damit auch der obere Rand zwischen beiden Rollen D Di mitbearbeitet wird, ist hinter den Rollen

D noch ein Laufrad G

angebracht.

Behufs Herstellung des Glanzes und Striches auf Hüten werden dieselben, nachdem ihre

Oberfläche möglichst glatt gebürstet oder abgerieben ist, auf Hutformen oder

Huthalter gebracht, mit Wasser angeleuchtet und mit einem heiſsen Eisen trocken

gebügelt. Diese Operation wird ein oder mehrere Male wiederholt, je nach der

Qualität des betreffenden Hutes bezieh. der Beschaffenheit des gewünschten Glanzes.

Zuweilen wird auch zur Erleichterung der betreffenden Manipulation die Hutform oder

der Huthalter in Umdrehung versetzt, so daſs man das heiſse Eisen nur gegen den sich

drehenden Hut zu halten braucht oder es erfolgt auch die Bewegung des Bügeleisens

selbstthätig.

Eine Vorrichtung der ersten Art ist die Bügelmaschine von

Alfred Fluſs in Freiberg, Mähren (* D.R.P. Nr. 32164 vom 5. Februar 1885).

Dieselbe gestattet, den zu behandelnden Hut leicht in jede beliebige senkrechte,

wagerechte oder schräge Lage zu bringen und dabei beliebig rasch sich drehen zu

lassen, je nachdem dieses erforderlich ist. Die Maschine ist in Fig. 11 Taf. 24

dargestellt. Die den Hut aufnehmende Form sitzt auf der mit einem Kegeltrieb H versehenen Welle A,

welche sich in der mit der Kurbel K verbundenen Hülse

H1 frei drehen kann

und mit der letzteren durch die Kurbel in jede Lage gebracht und durch einen an der

Kurbel sitzenden Schnepper, der in einen Gradbogen L

einfallt, in dieser Lage gehalten werden kann. Die Welle A bleibt in jeder Stellung mit dem auf der Welle F sitzenden Kegeltrieb G durch den Trieb H in Eingriff und wird je nach der Stellung, welche der

Riemen E1 auf den

beiden kegelförmigen Scheiben DD1 einnimmt, in langsamere oder schnellere Umdrehung

versetzt.

Bei der Bügelmaschine von Bortfeldt in Bremen (* D.R.P.

Nr. 42817 vom 14. Juli 1887) wird der auf eine Form aufgesteckte Hut in Umdrehung

versetzt und das Bügeleisen während derselben selbstthätig an dem Hut hin und her

geführt. Die die Hutform aufnehmende Achse G (Fig. 12 Taf.

24) ist in dem Lagerstuhl A gelagert und empfängt ihren

Antrieb durch die ausrückbare Riemenscheibe H. Von der

Welle G aus wird unter Vermittelung der Riemenscheiben

KM die Schraubenspindel N in Umdrehung versetzt und hierdurch der auf ihr sitzende, das Bügeleisen

tragende, Schlitten B parallel zur Achse N hin und her bewegt. Der Bügelkörper ist kugelförmig

gestaltet und wird durch Gas geheizt. Der Arm C,

welcher das Bügeleisen trägt, ist in dem Schlitten B

drehbar gelagert und an seinem freien Ende derart belastet, daſs der Bügelkörper

beständig an die Hutform angedrückt wird, während dieselbe sich in Umdrehung

befindet und der Schlitten B hin und her bewegt

wird.

Das Verfahren, Hüte in der vorstehend beschriebenen Weise dem Bürst- bezieh.

Glänzprozeſs zu unterwerfen, ermöglicht nicht, Hüten ohne wollige Oberfläche einen

Glanz oder Strich zu verleihen. Durch die Maschine von John

Henry Neave in Rainow near Macclesfield, England (* D.R.P. Nr. 40777 vom

24. März 1887) wird dieses erreicht, und zwar bringt man bei derselben den Hut mit

einer rotirenden, mit Sammt besetzten Trommel in Berührung. Das Lager, welches den Hut

aufnimmt, besteht aus einem elastischen Material und ist mit Luft, Wasser u.s.w.

gefüllt, wodurch ein gleichmäſsiger Druck auf alle Theile des Hutes erzielt wird,

indem sich die Oberfläche des Lagers vermöge ihrer Elasticität allen Unebenheiten

anschmiegt.

Die in den Lagerständern B ruhende Welle A (Fig. 13 und 14 Taf. 24)

mit Antriebsscheibe D trägt an dem einen Ende die

Trommel C, deren Mantel mit Sammt oder sammtartigem

Stoff überzogen ist. Wenn sich die Trommel mit genügender Schnelligkeit dreht, wird

der Hut auf das Lager E aufgebracht und von dem

Arbeiter durch einen Druck auf den Tritt H gegen die

sich drehende Trommel C gepreſst. Durch stärkeres und

schwächeres Treten wird die Stärke, mit welcher der Hut an die Trommel C angedrückt wird, regulirt. Das Lager E ist mit einem doppelwandigen, mit einem Gase oder

einer Flüssigkeit gefüllten Ueberzuge aus Kautschuk oder mit einem anderen

elastischen Material versehen und an den Arm einer Welle b befestigt, die durch Stange f mit dem

Tritthebel H verbunden ist.

Die zur Erzeugung des Glanzes oder Striches auf Hüten umgelegten und an der

Hutoberfläche angedrückten kleinen Haare richten sich mit der Zeit wieder auf,

wodurch die Oberfläche wieder rauh wird und sich in Folge dessen der glänzende

Strich verliert. Diesem Uebelstand will John Henry

Neave in Rainow near Macclesfield, England (* D.R.P. Nr. 41421 vom 23. März

1887) dadurch abhelfen, daſs er die Hüte zunächst mit Hilfe der vorstehend

beschriebenen Maschine mit dem gewünschten Glanz oder Strich versieht und dann, um

diesen Strich haltbar zu machen, den Hut mit Alkohol, Wasser, Naphta, Paraffin

u.s.w. gleichmäſsig befeuchtet und schlieſslich unter Anwendung von Wärme einem

hohen Druck aussetzt. Die in der Preſsform sich aus der dem Hut anhaftenden

Flüssigkeit entwickelnden Dämpfe umhüllen die Fasern und Haare und versetzen

dieselben in eine dauerhafte Lage, wodurch ein haltbarer Glanz oder Strich erzeugt

wird.

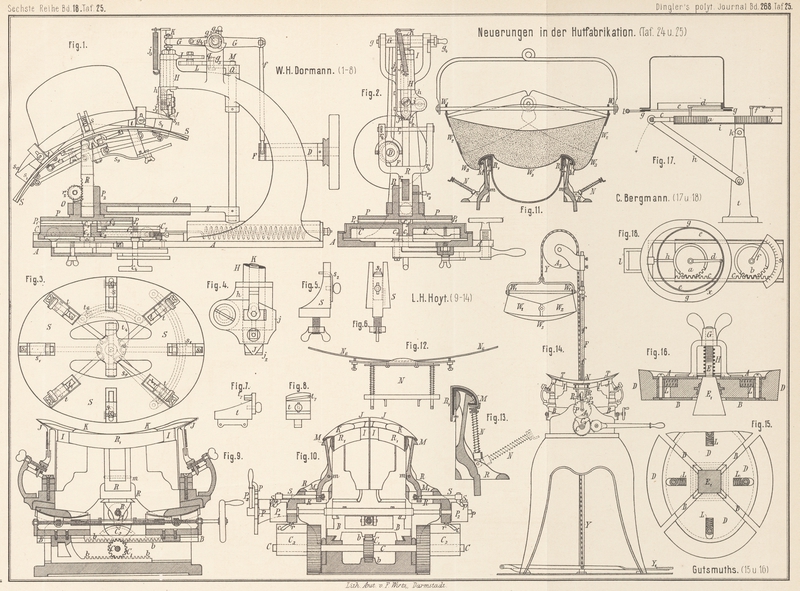

Maschine zum Beschneiden von Hutkrempen von William Henry

Dormann in Stafford, England (* D.R.P. Nr. 37893 vom 21. März 1886). Das

Beschneidemesser J wird von dem auf der Antriebswelle

D (Fig. 1 Taf. 25) sitzenden

Excenter F aus unter Vermittelung der Zugstange f, des in den Lagerböcken g3 excentrisch gelagerten Hebels G und der von diesem in der drehbaren Hülse H auf und ab bewegten Stange K mit Hilfe des Hebels j in Schwingung

versetzt. Befindet sich das Messer in Arbeitsstellung, so nimmt die Achse g die aus Fig. 1 Taf. 25

ersichtliche Lage ein. Durch theilweises Drehen derselben in ihren Lagern mit Hilfe

des Handgriffes g4 wird

der Hebel G und damit das Messer J aus seiner Arbeitsstellung gehoben, so daſs der

beschnittene Hut gegen einen anderen ausgewechselt werden kann.

Der zu beschneidende Hut wird auf dem tellerartigen Support S

(Fig. 1 bis 3 Taf. 25) durch

Druckwirkung auf die äuſsere Kante seiner Krempe festgehalten. Die Befestigung

erfolgt in der Weise, daſs zunächst mittels des Griffes s9 die in den Schlitzen s5 des Supportes

beweglich angeordneten Blöcke s1 so weit gegen einander bewegt werden, bis die

Krempe an ihren Schultern s12 anliegt. Hierdurch ist der Hut auf die Längenrichtung eingestellt.

Darauf werden alle vier in den Schlitzen t1 beweglichen Blöcke t

mittels des Griffes t4

gleichzeitig unter die Krempe bewegt und ihre Schutzleisten t7 so eingestellt, daſs die Krempe auf

ihnen aufsitzt (Fig.

8 Taf. 25). Schlieſslich werden dann die einstellbar in dem Support S liegenden Seitenblöcke s

gegen einander bewegt und die Krempe darauf mittels der Klemmen s2 festgeklemmt (Fig. 5 und 6). Da die

Blöcke s einzeln adjustirt werden müssen, so ist Sorge

zu tragen, daſs sie möglichst genau den gleichen Abstand vom Centrum des Hutes

erhalten. Hierzu ist an der einen Seite der Blöcke s

auf der Platte S eine Skala vorgesehen. Eine ähnliche

Skala ist auch auf den Seiten der Blöcke s selbst

angebracht, um das gleichmäſsige Einstellen der Klemmen s2 zu sichern. Der Support ist so

gekrümmt, daſs wenn der Hut auf die ihn unmittelbar stützenden Blöcke s1

st aufgesetzt ist, die innere Kante der Krempe

annähernd parallel mit dem Support liegt.

Die Hutkrempe stützt sich beim Beschneiden auf die an dem das Schneidemesser durch

den Hebel j tragenden Block h angebrachte Platte j2 und wird durch den durch Feder j5 beeinfluſsten

Drücker j3 gegen

dieselbe gepreſst, welcher mit dem Anheben des Messers auch gleichzeitig von der

Platte j2 entfernt

wird.

Der Hutsupport S wird mittels des Zapfens r5 in den Armen r4 der Stange R gehalten, welche im Sockel P2 der Platte P durch das Zahnrad r2 senkrecht verstellt und in jeder Stellung durch

die Schraube r3

festgehalten werden kann (Fig. 1). Die den

Hutsupport tragende Platte P ist mit unter rechtem

Winkel sich kreuzenden Nuthen P1 versehen und auf der Plattform des mittels Rollen

auf der Grundplatte A hin und her beweglichen

Schlittens C zugleich drehbar und hin und her gehend

beweglich angeordnet, und zwar derart, daſs in der Längsnuth C1 der Plattform eine lange Schiene C2 verschiebbar ist,

von welcher aus ein fester Bolzen c mit dem um ihn

beweglichen Block c5 in

die Nuthen P1 faſst,

während ein zweiter Bolzen c1 in einem am Schlitten C gebildeten Lager

c2 rotiren kann und

mit seinem Kopfe ebenfalls in die Nuthen P1 faſst. Mittels der T-Kopfschraube c4

kann die Schiene C2 im

Schlitten C in jeder Lage festgestellt und somit die

Stellung des Bolzens c zu dem Bolzen c1 verändert

werden.

Wird die Platte P gedreht, so gleiten ihre Nuthen P1 gleichzeitig auf dem

Block c5 und Bolzenkopf

c3 rück- und

vorwärts, wodurch eine solche Bewegung der Platte P

erzielt wird, daſs die Krempe des von ihr getragenen Hutes sich in einer

elliptischen bezieh. ovalen Bahn unter dem Messer J

hindurchbewegt. Durch Verstellen des Bolzens c in Bezug

auf den Bolzen c1 kann

die kleine Achse der von der Hutkrempenkante zu bildenden Ellipse verändert werden,

während die groſse Achse dieselbe bleibt.

Die tangentiale oder nahezu tangentiale Einstellung des Messers J zur Schnittlinie erfolgt durch die dasselbe führende

Hülse H von dem Sockel P2 der Platte P aus, unter Vermittlung der Theile ONMLI.

Bisweilen ist es wünschenswerth, den Winkel des Messers beim Beschneiden der

entgegengesetzten Seiten der Hutkrempe verändern zu können. Zu diesem Zweck wird der

Hebel L nicht direkt an der Welle M befestigt, sondern lose aufgesetzt und unterhalb

desselben an der Welle ein Sector Q befestigt, in

dessen Schlitz er mittels des Schraubenbolzens q in

gewünschter Lage zum Sector festgestellt werden kann, wodurch der Winkel, den er mit

dem Hebel N bildet, und also auch der Anstellwinkel des

Messers verändert wird.

Mit der wie bisher beschriebenen Anordnung werden die Krempen mit einer elliptischen

Contour beschnitten. Um nun auch das Beschneiden von Krempen zu ermöglichen, deren

äuſsere Contour von der einer echten Ellipse abweicht, wird die Bewegung des

Supportes S durch eine Curvenscheibe beeinfluſst,

wodurch der Schlitten C1 longitudinal verschoben wird. Gehört kein Theil der Krempencontour einer

echten Ellipse an, so wird die Curvenscheibe so construirt, daſs sie während der

ganzen Umdrehung der Platte P auf den Schlitten

verschiebend wirkt. Auch können zwei Curvenscheiben angewendet werden, von denen die

eine nur während des Schnittes an den Krempenenden und die andere nur während des

Schnittes an den Krempenseiten wirksam ist, und kann dann das Beschneiden auch ohne

Platte P stattfinden.

Apparat zum Formen von Huträndern von Lucius Hector Hoyt

in Danbury (* D.R.P. Nr. 36822 vom 23. März 1886). Der Apparat ermöglicht die

Ueberführung von Huträndern verschiedener Gröſse und Breite in eine beliebige Form.

Die Theile, welche das Formen bewirken, bestehen aus einer Anzahl dünner Formstücke,

welche einander überlappen und für alle Verschiedenheiten in der Länge und Breite

und für alle Veränderungen der Schweifung des Hutrandes passend eingestellt werden

können. Ferner sind Vorrichtungen für passende Vergröſserung und Verkleinerung des

Raumes des Hutkopfes sowohl in der Länge als auch der Breite getroffen.

Alle Theile für das Formen des Vorder- und Hintertheiles sind geschlitzt und durch

Einhängen mit einander verbunden. Die Veränderung in der Schweifung des Hutrandes

vorn und hinten können, ohne den Raum für den Hutkörper zu verändern, vorgenommen

werden. Der Hutrand wird in die gewünschte Schweifung oder Rundung gebracht, ohne

der Kante des Hutes die Umkehrung in Richtung des Hutkopfes zu ertheilen, was besser

vor dem Formen geschieht.

Anstatt Sandsäcke mit der Hand zur Anwendung zu bringen, um durch die Schwere ihres

nachgiebigen Inhaltes einen gleichmäſsigen Druck auf den ganzen oder einen groſsen

Theil des Hutrandes auszuüben, werden solche hier mittels eines Trittes zugeführt,

so daſs die Hände anderweitig thätig sein können.

Der Apparat ist in den Fig. 9 bis 14 Taf. 25

veranschaulicht. Die Verstellung des Hutraumes gleichzeitig in der Längen- und

Breitenrichtung wird mittels der Schlitten B und R von der Achse C aus

dadurch bewirkt, daſs die Schlitten B mittels

Zahnstangen b und des zwischenliegenden auf der Achse

C sitzenden Zahnrades C1, die Schlitten R mittels der auf der Achse C sitzenden

Segmente C3 mit Nuthen

c und in diese eingreifender Rollenstifte r aus einander oder gegen einander bewegt werden (Fig. 9 und 10). Auf den

Schlitten R sind um die Zapfen m drehbar die Formstücke M für die

Seitenränder der Hüte angeordnet und können durch Drehung der Welle P mittels der auf dieser sitzenden genutheten Scheiben

P2 und der

Uebertragungsmechanismen SS1

M1 verstellt werden.

Die Gröſse der Verstellung wird mittels des feststehenden gekerbten Rades A4 und des Klinkhebels

P3

P4 bestimmt (Fig. 14). Der

um die Formstücke M umgelegte Hutrand wird gegen die

letzteren durch die zurückklappbaren federnden Seitenstützen N mit den stellbaren Formflächen N6 angepreſst (Fig. 12 und 13).

Die Verstellung der Hutrandformflächen erfolgt mittels der getheilten, von den

Schlitten B bezieh. R

getragenen, sich überlappenden und gegen einander verschiebbaren Formflächen IJ und K, wobei die

Seitenformflächen K die Formflächen I und alle zugleich die Formstücke M überlappen, um bei jeder Stellung der Schlitten B und R eine geschlossene

Formfläche für den gesammten Hutrand darzubieten. Um den letzteren vor schädlichen

Eindrücken der Formstücke JKI zu schützen, sind die

letzteren durch einen auswechselbaren, elastischen Ueberzug T von Gummi oder ähnlichem Material, an den Theilen R1 und M befestigt, überzogen.

Der Sandsack wird aus den durch Zapfen verbundenen Rahmen W1

W2 und Stoff W3 gebildet. Die Theile

W1

W2 stellen sich nach

dem Niederlassen auf die Formtheile IJK selbstthätig

schräg ein und zwingen en Sack, sich um und bis unter die Formtheile M zu schwingen (Fig. 11). Behufs

Aufziehens und Niederlassens ist der Sandsack durch eine über die Rolle A2 geführte Kette Y mit dem Hebel Y1 verbunden, beim Aufziehen des Sandsackes erfolgt

gleichzeitig ein Zurseitedrehen, beim Niederlassen ein Zurückdrehen senkrecht über

die Hutform und wird dieses dadurch bewirkt, daſs der Träger des Sandsackes mittels

eines mit dem letzteren verkuppelten Schiebers F

verbunden ist, der die entsprechende Drehung erfährt, indem F mit seiner spiralförmigen, aber am oberen Ende geraden Nuth f an einem festen Stift entlang gleitet (Fig. 14).

Apparat zum Ausweiten von Hüten von Gutsmuths in

Leipzig-Eutritzsch (* D.R.P. Nr. 34529 vom 8. September 1885). Die bisher im

Gebrauch befindlichen Vorrichtungen zum Weiten von Hüten haben den Nachtheil, daſs

sie nur in der Längenrichtung der Kopfform wirken, nicht aber in der Querrichtung

derselben. Dieser Uebelstand bedingt eine einseitige Dehnung und erfordert eine

besondere Manipulation zur Erzielung einer quer gerichteten Dehnung. Der in den Fig. 15 und

16 Taf.

25 dargestellte Apparat von Gutsmuths ermöglicht nun

ein Vergröſsern der Hutweite nach allen Richtungen gleichzeitig, und zwar erfolgt

dies durch die Formbacken D, welche zwischen den

Platten A und B liegen,

mittels der Keilschraube EE1

GH nach allen Richtungen hin gegen die Hutwand gepreſst

und durch die Federn L in ihre Anfangsstellung

zurückgeschoben werden.

Hutmeſsapparat von Carl Bergmann in Guben (* D.R.P. Nr.

38745 vom 4. Juli 1886). Der in den Fig. 17 und 18 Taf. 25

dargestellte Apparat besteht im Wesentlichen aus den beiden Rädchen a und b, welche durch

Verschiebung der Zahnstange c in Umdrehung versetzt

werden. Auf dem Rädchen a sitzt der Arm d, an dessen freiem Ende das Metallband e befestigt ist. Auf dem Rädchen b sitzt ein Zeiger f,

welcher auf der Skala s die Kopfweite des Hutes

anzeigt. Die zu messenden Hüte werden auf den Rahmen g

gelegt, an welchem das Meſsband e bei x befestigt ist. Die Zahnstange c ist drehbar mit dem Hebel h verbunden,

welcher wiederum gelenkig an dem den Tisch i tragenden

Fundament t sitzt. Der die Getriebe abc und den Rahmen gl

tragende Tisch i ist durch das Scharnier k mit dem Fundament t in

Verbindung. Aus dieser Anordnung der einzelnen Mechanismen ergibt sich, daſs sobald

auf den Rahmen g ein Hut aufgelegt ist und dieser

Rahmen am Griff l um Bolzen k nach abwärts gedreht wird, die Zahnstange c

sich nach auſsen bewegen muſs und hierdurch die Triebe a und b in Umdrehung versetzen wird. Eine

Folge davon ist, daſs sich das Meſsband an die innere Hutwand anlegen und der Zeiger

f, da er eine ebenso groſse Winkelgeschwindigkeit

hat wie der Arm d, die Weite des Hutes auf der Skala

s angeben wird.

H. Glafey.