| Titel: | Ueber Neuerungen in der Papierfabrikation; von diplom. Ingenieur Alfred Haussner, Assistent an der k.k. deutschen technischen Hochschule Prag. |

| Autor: | Alfred Hauſsner |

| Fundstelle: | Band 268, Jahrgang 1888, S. 481 |

| Download: | XML |

Ueber Neuerungen in der Papierfabrikation; von

diplom. Ingenieur Alfred Hauſsner, Assistent an der k.k. deutschen technischen

Hochschule Prag.

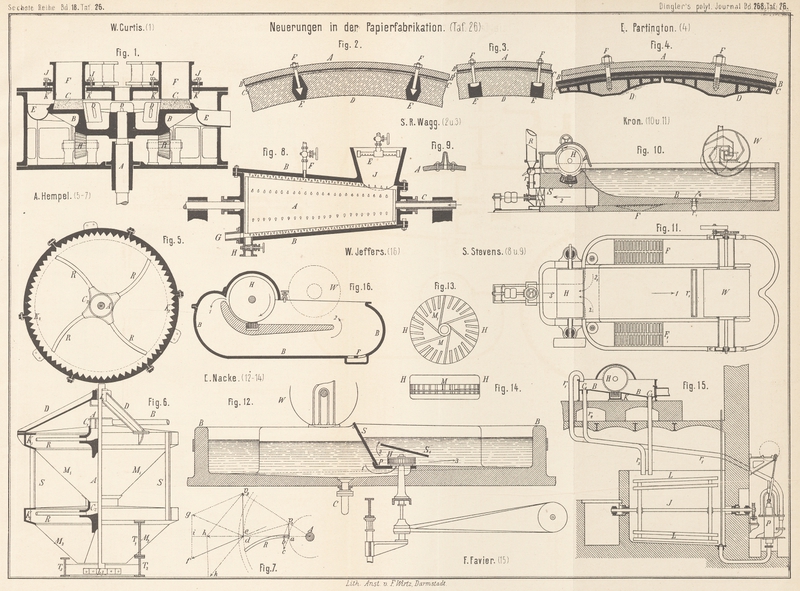

Patentklasse 35. Mit Abbildungen im Texte und auf

Tafel 26.

Hauſsner, über Neuerungen in der Papierfabrikation.

Es ist ein für die Weiterentwickelung der Industrie im Allgemeinen und der doch schon

auf einer hohen Stufe der Vollendung stehenden Papierindustrie insbesondere

verhältniſsmäſsig nur kurzer Zeitraum seit den letzten Berichten verflossen, welche

den Zweck hatten, den geehrten Lesern die aufgetauchten Neuerungen vorzuführen.

Daher ist es nicht besonders befremdend, daſs in dieser Spanne Zeit nichts geschehen

ist, was etwa auf bedeutende Aenderungen in den Fabrikationsarten schlieſsen läſst.

Doch immerhin sind etliche Neuerungen vorhanden, die sich als nützlich erweisen

dürften; anschlieſsend an die Besprechung derselben sei auch auf Dinge hingewiesen,

die wohl keiner bedeutenden Zukunft entgegengehen, die der Vollständigkeit halber

und, um über etwaige Constructionsmängel aufklären zu können erwähnt werden

mögen.

Da über keinen Zweig der zu besprechenden Industrie eine besonders groſse Zahl von

Neuheiten vorliegt, so seien dieselben hier in zusammenhängender Weise derart

besprochen, wie es dem natürlichen Gange der Papier- (und Pappe-) Herstellung

entspricht und demgemäſs vorerst einiges über die neueren Maschinen u. dgl. zur

Gewinnung der so wichtig gewordenen Rohstoffe, bezieh. Surrogate, des Holzschliffes und der Cellulose gebracht. Findet ja doch die Fabrikation dieser Rohstoffe in

immer ausgedehnterer Weise statt. So ist nach der Papierzeitung, 1888 Nr. 21, eine riesige Holzschleiferei mit Maschinen

nach Savery's System (hydraulischer Druck vgl. 1886 262 * 304) am Zusammenfluſs des Potomac und Shenandoah

(Vereinigte Staaten von Nordamerika) errichtet worden, in welcher von einer

ausgenutzten Wasserkraft von 18000 täglich 40000k Holzschliff geliefert werden soll. – Für die

Cellulosefabrikation gewinnt in Amerika das Mitscherlich'sche Verfahren nach den Angaben des Erfinders in groſsartiger

Weise an Ausdehnung.

Für die Herstellung von Holzschliff empfiehlt Warren

Curtis in Corinth, New-York, Nordamerika (Amerikanisches Patent * Nr. 367

504, s. auch Papierzeitung, 1887 Nr. 2) eine Holzschleifmaschine. Wie aus Fig. 1 Taf. 26 ersehen

werden kann, ist dieselbe der Hauptsache nach ein unterläufiger Mahlgang. Statt des

Obersteines sind jedoch die Holzklötze vorhanden, welche den Holzschliff liefern

sollen und auf irgend eine Art, z.B. durch gepreſstes Wasser, an den Unterstein C gedrückt werden. Der Mahlgang ist allseits bis auf

die nothwendigen Oeffnungen, einerseits zur Anbringung der Kästen F für die Holzklötze, andererseits für die Rinne E zur Ableitung des Schliffes, geschlossen. Die Kästen

F sind durch die Schrauben J und K so mit dem Deckel verbunden, daſs sie um ihre senkrechte

Achse gedreht werden können und auch in senkrechter Richtung etwas, der eintretenden

Abnutzung des Steines entsprechend, verstellbar sind. Die Drehung der Kästen F ist dadurch möglich gemacht, daſs die Schrauben K durch Schlitze in den Flanschen von F gehen, und hat zum Zweck, die Faser unter beliebigem

Winkel (innerhalb bestimmter Grenzen) abschleifen und dadurch die Länge des

Schliffes einigermaſsen regeln zu können, indem z.B. dann, wenn die Faserrichtung

des Holzes radial gegen C gelegt wird, die längsten,

und in der dazu senkrechten Lage der Klötze die kürzesten Fasern im Allgemeinen

erhalten werden. Sehr interessant und auch empfehlenswerth ist die Zusammensetzung

des Mühlsteines, welcher aus mehreren kleineren Steinen oder Schmirgelblöcken

besteht, welche an dem äuſseren Umfange durch den nach einwärts gehenden Rand der

gegossenen Scheibe B und an der inneren Peripherie

durch die schräg angeschraubten Platten D gehalten

sind. Durch diese Einrichtung ist die Herstellung des Mühlsteines entschieden

billiger gemacht, ohne daſs, bei sorgfältiger Ausführung aus gleichartigem Material,

eine schädliche Einwirkung der Einzeltheile zu befürchten wäre. Ganz angenehm tritt

der Umstand hinzu, daſs in Folge der Drehung des Steines allein ein Auswerfen des

Schliffes in die Rinne E, allerdings mit groſsem

Wasserverbrauch, erfolgt. Um den auf der senkrechten Welle A sitzenden Stein gegen seitliche Schwankungen zu schützen, sind ganz

passend einige hier conisch gestaltete Tragrollen R

angeordnet. Es bedarf wohl eigentlich keiner besonderen Erwähnung, daſs auch hier

das Schleifen unter beständigem Wasserzufluſs stattfindet (vgl. Ely, 1886 262 * 305).

Bezüglich der Sortirung des Holzschliffes seien nur die Erfahrungen einer bedeutenden Zahl von

Holzstofffabrikanten erwähnt. Danach sollen (nach der Papierzeitung, 1887 Nr. 38) die Schüttelsortirer wegen merklich gröſserer

Leistung und Vermeidung der Schleimbildung den Cylindersortirern vorzuziehen

sein.

Für die Sulfitzellstofffabrikation liegen einige

Neuerungen vor, welche das noch fortwährend vorhandene Streben bekunden, die innere

Auskleidung des Kochers möglichst solid und haltbar herzustellen.

Salomon R. Wagg in Neenah, Wisconsin, Nordamerika

(Amerikanisches Patent * Nr. 373703, s. auch Papierzeitung, 1887 Nr. 16) will ein gutes, wenig veränderliches Futter in

der durch Fig.

2 und 3 Taf. 26 vorgeführten Weise herstellen. D

sind Ziegel aus säure- und feuerbeständigem Material, welche an die Asbestschichte

C gepreſst sind, die vorher in mit Bleiweiſs oder

Mennige versetztes, kochendes Leinöl getaucht wurde und einer durch leichtflüssiges

Loth an die äuſsere Blechwand A gelötheten

Bleiblechschichte B vorgelagert ist. Die Ziegel D sind nun durch Bolzen F

mit der Kesselwand verbunden. Die Köpfe derselben sind in Fig. 3 dreiseitig und den

schwalbenschwanzförmigen Ausschnitten in den Ziegeln entsprechend gestaltet, welche

mit Blei E

ausgestampft oder

ausgegossen werden, so daſs allerdings ein eigentliches Herausfallen dieser

Bleitheile nicht zu befürchten ist. Dagegen ist wohl, in Folge der verschiedenen

Ausdehnungscoefficienten der angewendeten Materialien und in Berücksichtigung der

bedeutenden beim Betrieb auftretenden Temperaturdifferenzen, eine Lockerung kaum zu

vermeiden. Sobald aber an einer Stelle ein Spalt vorhanden ist, durch welchen die

Säure ihren Weg nehmen kann, ist auch die Zerstörung des Kessels nicht mehr fern.

Noch mehr dieser Gefahr ausgesetzt scheint die Construction in Fig. 3, indem hier die

Bleitheile E noch leichter Fugen werden entstehen

lassen.

Entschieden vorzuziehen ist wohl die Kocherverkleidung von Edward Partington in Glossop (* D.R.P. Nr. 40140 vom 20. Januar 1887,

Zusatzpatent zu * D.R.P. Nr. 35112 vom 22. August 1885). Es betrifft die Neuerung

eine Verbesserung des Hauptpatentes (vgl. 1886 261 *

385). Die erste Bekleidungsschicht bilden dicke Bleiplatten B (Fig.

4 Taf. 26), zwischen welchen allseits Fugen gelassen werden, die wenn

nöthig mit Asbest zu verpacken sind. Den Verschluſs für dieselben bilden jedoch

dünne Bleiblechstreifen C, welche durch Vermittelung

der Blöcke D von den Schrauben F gut festgehalten werden. Die Blöcke D sind

durch Umgieſsen von vielfach gelocht hergestelltem Guſseisen mit Blei erhalten. Die

Stockschrauben F treten von auſsen in die vorhandenen

Gewinde und vermögen so die Klötze festzuhalten, ohne daſs im Inneren eine

Schraubenmutter oder ein vorstehender Kopf vorhanden wäre, wie es im Hauptpatente

angegeben ist. Die hier vorliegende Anordnung gestattet den Temperatureinflüssen zu

wirken, ohne eine bedenkliche Lockerung der Verbindungen erwarten zu müssen, da eben

eine gewisse Beweglichkeit vorhanden ist. Die im Kessel befindliche Säure trifft nur

auf verbleite Theile.

So empfehlenswerth auch im Allgemeinen diese Construction ist, so ist doch auch zu

überlegen, daſs bedeutende Bleimengen verbraucht werden und auch die jedenfalls

ziemlich gewichtigen Blöcke D einen etwas unangenehmen

Ballast bilden.

Das elektrische Löthverfahren von Benardos in Petersburg scheint berufen zu sein, auch

hierbei Abhilfe zu schaffen. Indem wohl nicht hier der Platz ist, über dasselbe sich

ausführlich zu verbreiten (vgl. 1887 264 * 335. 265 361), sei doch erwähnt, daſs in der ungeheuren

Temperatur des zur Anwendung gelangenden Lichtbogens sogar Schmiedeeisen wie Wachs

schmilzt. Demgemäſs bilden sich bei dem vorliegenden Falle Eisen-Blei-Legirungen,

wodurch ein allmählicher Uebergang des einen Materiales (Eisen) in das aufgelöthete

Blei hergestellt ist. Deshalb dürften dann die bedeutend wechselnden Temperaturen im

Kocher auch kein Ablösen der Bleiauskleidung bewirken. Fügen wir hinzu, daſs der

Preis sich nicht besonders hoch stellt, Reparaturen einfach, zuverlässig und leicht

hergestellt werden können und auch das geringste Bleigewicht unter allen bekannten

Constructionen ausreicht, so tritt die Vorzüglichkeit des Verfahrens für diesen

Zweck noch schärfer hervor.

Für die Darstellung des Zellstoffes selbst nach dem Sulfit verfahren haben sich Raoul Pierre Pictet in Genf und George Louis Brélaz in Lausanne ein Verfahren zum

Anreichern der Schwefligsäurelösung patentiren lassen (D.R.P. Nr. 41703 vom

16. April 1887). Sie erzeugen die schweflige Säure durch Rösten von Eisenkiesen. Die

Verbrennungsgase, hauptsächlich Schwefligsäure und Stickstoff, werden unten in einen

Apparat geleitet, während von oben ein Sprühregen von Wasser eintritt. Die

Einrichtung ist derart getroffen, daſs vorhandene Abtheilungen durch Röhren in

Verbindung stehen. In Folge dieses Gegenstromsystemes findet eine recht vollständige

Absorption der Schwefligsäure statt; trotzdem werden nur verhältniſsmäſsig schwache

Lösungen erhalten, da auf 1k verbrannten Schwefel

80 bis 110k Wasser zugeführt werden. Um in diesem

Apparate das Aufsteigen der schwefligen Säure sicher erwarten zu können, ist auch

die Anwendung einer Luftpumpe vorgeschlagen, die das nothwendige geringfügige Vacuum

von etwa 1/10at erzeugt. Man vermag auf diese Weise eine Lösung

von 1 bis 2° B. zu erreichen. Die abziehenden Gase enthalten nur wenig schweflige

Säure, sondern hauptsächlich Stickstoff.

Die so gewonnene Lösung wird nun mit Hilfe von zwei Kochern verwerthet, die mit

einander in Verbindung stehen. Der eine von beiden wird mit dem zu behandelnden

Holze gefüllt, welches mit der vorbereiteten Lösung übergössen und kalt gehalten

wird. Der zweite Kocher erhält nur die gewonnene Schwefligsäurelösung und wird

geheizt. Hierdurch wird aus dem Wasser das Anhydrid ausgetrieben und durch das

Verbindungsrohr unten in den kalt gelassenen Kessel eingeführt, wodurch die Lösung

desselben angereichert wird. Ist alle schweflige Säure aus dem geheizten Kessel

vertrieben, so wird aus demselben, nach Abschluſs des Verbindungsrohres der beiden

Kessel, das Wasser ab- und neue, schwache Lösung eingelassen, mit welcher wie vorhin

verfahren wird. Auf diese Weise kann die Schwefligsäurelösung im kalt gehaltenen

Kocher genau auf den nothwendigen Concentrationsgrad gebracht werden, der geeignet

ist, um Zellstoff nach dem Verfahren des D.R.P. Nr. 26331 vom 23. Mai 1883 zu

gewinnen (vgl. 1884 252 * 324). Soll dann der Zellstoff

aus dem Kocher genommen werden, so wird, um einen Verlust an Schwefligsäure zu

vermeiden, der früher geheizte Kocher kalt gestellt, mit Holz und schwacher Säure

beschickt und dann der Boden desselben mit dem oberen Theile des nunmehr warmen

anderen Kochers verbunden, wodurch die daselbst befindliche schweflige Säure zur

Anreicherung der Lösung im frisch beschickten Kessel verwendet wird. Hierauf wird

die Verbindung derselben so lange unterbrochen, bis der fertige Zellstoff aus dem

betreffenden Kocher entfernt ist, worauf der ganz analoge Prozeſs, wie geschildert, vor

sich geht. – Bei diesem Verfahren scheint in der That eine Ersparniſs an schwefliger

Säure und eine Vereinfachung des Verfahrens gegenüber dem oberwähnten

einzutreten.

Als weitere Neuerung liegt ein Vorschlag von Dr. Adolf

Frank in Charlottenburg vor, welcher ein Verfahren

zur Reinigung des Calciummonosulfites, das durch Behandlung der gebrauchten

Kochlaugen des Sulfitverfahrens mit Kalk gewonnen wird, betrifft. Danach

wird nämlich Calciummonosulfit in irgend einer Art, sei es durch Absetzenlassen oder

mittels Filterpressen von der Lauge getrennt und durch einen Waschprozeſs, bei

welchem eine sehr verdünnte Schwefligsäurelösung die Waschflüssigkeit bildet, von

den organischen Substanzen getrennt, welche in der früheren nicht mehr sauren

Flüssigkeit unlöslich geworden sind. Hierdurch soll das Calciummonosulfit rein und

wieder verwendbar werden.

Nach den der Société d'encouragement pour l'industrie

nationale von M. Reynaud, Fabrikant in Oran,

gemachten Mittheilungen soll es demselben gelungen sein, aus den Rückständen, welche

bei der Gewinnung der Gespinnstfasern aus den Blättern der

Zwergpalme verbleiben, einen guten Papierstoff zu bereiten, welcher dem aus

Alfa hergestellten entschieden auch wegen des Preises, der sich nur wenig über die

Hälfte desjenigen der Alfafaser stellt, vorzuziehen sein soll. Näheres über das

Verfahren u.s.w. liegt noch nicht vor; doch fragt es sich sehr, ob diese Faser mit

der Alfafaser wird wetteifern können.

Für die Zertheilung der Faserbündel, wie selbe aus den

Kochern nach dem Entlaugen vorhanden sind, kommen bekanntlich verschiedene Apparate

zur Verwendung und ist wohl der Holländer der hierzu am meisten gebrauchte.

Eine interessante neue Maschine für diesen Zweck hat sich A.

Hempel in Cöslin patentiren lassen (* D.R.P. Nr. 41519 vom 3. Mai 1887),

während H. Füllner in Warmbrunn in Schlesien die

Ausführung übernommen hat (nach der Papierzeitung, 1888

Nr. 4). Dieselbe ist in den Fig. 5 und 6 Taf. 26 dargestellt.

Auf einer senkrechten Welle A sind eigenthümlich

gestaltete ausgehöhlte Guſskörper C1 und C2 angebracht, in welchen die gekrümmten Röhren R, mit der Aushöhlung von C1 und C2 communicirend, wagerecht befestigt sind. Indem

durch das Rohr B der gut mit Wasser versetzte Stoff auf

irgend eine Art zugeführt wird, gelangt er in die Höhlung C1, dann weiter in die Röhren R und wird, aus denselben tretend, gegen den gerippten,

mit Dornen oder Zähnen versehenen Mantel K1 geschleudert, um an demselben zu zerschellen. In

dem bereits zertheilten Zustande soll nun der Stoff auf der Mantelfläche des Kegels

M1 abwärts laufen

in einen zweiten Raum C2, von wo aus er neuerlich in Röhren R ritt,

aus welchen er gegen einen zweiten Mantel K2 geworfen wird, um sodann, auf dem Mantel M2 abwärts sich

bewegend, dem Bleich- oder Entwässerungsapparate zuzueilen. Träger T1 u.s.w. halten das untere Halslager L2 der Welle A und stützen den unteren Conus selbst, während wieder

von demselben durch die Stäbe S der obere Kegel

gehalten wird. An diesen sind drei Arme D geschlossen,

welche das obere Halslager L1 der Welle A feststellen. Nach den Angaben

des Erfinders soll es möglich sein, mit dieser Vorrichtung in einer Stunde 400 bis

500k trocken gedachten Stoff zu liefern, bei

einem Flügeldurchmesser von 1m,5 und etwa 500

minutlichen Umläufen.

Wie schon früher erwähnt, ist dieser Apparat recht interessant, hauptsächlich aus dem

Grunde, weil er uns wieder ein Beispiel für das Zerschleudern liefert. Er ist also

in gewissem Sinne ein Gegenstück zu den Stampfwerken (nicht Holländern). Nach Prof. Kick's

UntersuchungenS. Gesetz, der proportionalen Widerstände,

Leipzig 1885, Arthur Felix. ist für

das Zerschlagen und Zerschleudern derselben Masse derselbe Arbeitsverbrauch

anzunehmen. In dieser Beziehung also haben wir von dem Apparate eine ähnliche

Wirkung wie von den Stampfwerken zu erwarten, daher auch eine ungleich schonendere

Behandlung der Fasern, als sie im Holländer stattfindet. Nur fragt es sich, ob

dieses zweimalige Anschleudern, das ja durch Wechseln der Tourenzahl mit sehr

verschiedener Geschwindigkeit geschehen kann, wonach sich dann auch jedenfalls die

Wirkung richtet, hinreicht wirklich die Faserbündel vollständig zu theilenNach Beobachtungen von Brélaz reicht allerdings

schon ein geringer Druck zur Vertheilung hin., ob weiter nicht

etwa in Folge des Anschleuderns an die Mäntel K1 und K2 ein Festkleben der Fasern an diesen erfolgt. Bei

viel Wasser dürfte das vielleicht in Folge des Wasserstoſses doch nicht eintreten.

Eine weitere Erwägung verdient dann wohl die Weite der Röhren R? In der Patentschrift, an welche sich haltend die

vorliegende Zeichnung gegeben wurde, sehen dieselben auſserordentlich eng ausAuch auf der dem Referenten von Hrn. Füllner

freundlichst zur Verfügung gestellten Zeichnung beträgt der lichte

Durchmesser nur etwa 40mm, was für

gröſsere Stücke wohl nicht besonders weit ist., so daſs sich

unwillkürlich die Befürchtung aufdrängt, daſs eine Verstopfung der Röhren eintreten

müsse. Aber dieser Umstand, wenn sonst wirklich ein gut zertheilter Stoff den

Apparat verläſst, könnte ja leicht geändert werden. Jedoch scheint dem Referenten

noch etwas anderes besonders erwägenswerth, weil es möglicherweise von vornherein

die ökonomische Arbeit des Apparates in Frage stellt. – Der Stoff soll aus den

Höhlungen C in die Röhren R bei guter Arbeit möglichst ohne Stoſs eintreten. Er flieſst denselben

von allen Seiten zu, demnach können wir einen nahezu radialen absoluten Eintritt

wenigstens des mittleren Theiles der in die Röhre gleitenden Stoffpartie annehmen.

Wie sind nun aber die Röhren anzuschlieſsen, damit die Bedingung des stoſsfreien

Eintrittes demgemäſs erfüllt werde? Bei Beantwortung dieser und der folgenden Fragen

möge uns die Fig. 7 Taf. 26

leiten. R ist eines der Rohre, welches nach den

vorgefundenen Zeichnungen radial bei a angebracht ist.

Haben wir nun in ab die radiale, absolute

Stoffgeschwindigkeit, in av1 die hier stattfindende Umfangsgeschwindigkeit versinnlicht, so gibt die

Seite ac des Geschwindigkeitsparallelogrammes die Lage

und Gröſse der relativen Geschwindigkeit, an welche eben zur Vermeidung des Stoſses

tangential das Rohr gelegt sein sollte. Es ist wohl eine Ausweitung beim Anschluſs

der Röhren R an C1 und C2 (s. Fig. 5) bemerkbar, aber

doch ist wohl kaum davon die sichere Leitung des Wassers u.s.w. zu erwarten. Nun ist

aber wohl klar, daſs der Winkel cav1 unter welchem das Rohr anschlieſsen soll, nicht zu

groſs ausfallen darf, wegen Ausführungsschwierigkeiten. Andererseits muſs aber die

Componente vi wegen des

kräftigen Ausschleuderns eine ausreichende Gröſse besitzen, um so mehr, da doch die

Höhlungen C1 und C2 eine ziemliche Weite

haben sollen. Man müſste also die absolute Geschwindigkeit ab gröſser halten, um den Winkel cav1 wie gewünscht zu bekommen, d.h. dem Stoffe muſs

eine ziemlich bedeutende Eintrittsgeschwindigkeit auf irgend eine Art aufgezwungen

werden, eine um so bedeutendere, je gröſser die Umdrehungszahl der Welle A wird. Für die Umdrehungszahl 500 entspricht dem

Punkte a nun beiläufig eine Umfangsgeschwindigkeit von

14m. Um daher einen Einmündungswinkel des

Rohres R in den Theil C1 von 20° zu erhalten, müſste man dem Stoffe eine

Geschwindigkeit von nahe 5m ertheilen. Das ist

sicher sehr viel und doch haben wir nur einen recht kleinen Winkel erreicht. Wie

bereits angedeutet, können die aus Fig. 5 ersichtlichen

erweiterten Fortsetzungen der Röhren R wohl etwas den

Stoſs mildern, aber doch scheint es dem Referenten, als ob der Apparat an diesem

Umstände ein schwer zu beseitigendes Uebel besitze.

Sehr wichtig ist die Austrittsgeschwindigkeit des Stoffes, da von derselben ein gut

Theil der Wirkung abhängt. Nehmen wir an, daſs das Rohr derart gekrümmt werde, daſs

beim Eintritte in dasselbe kein Stoſsverlust entsteht, wie es durch die

strichpunktirte Linie ac in Fig. 7 angedeutet ist,

daſs jedoch dieses neue Rohr die äuſsere Peripherie unter demselben Winkel schneide

wie in Fig. 5,

also wie in der Patentschrift angegeben. In welcher Richtung tritt nun der Stoff

aus? Diese Frage ist leicht (theoretisch) zu erledigen, wenn wir noch die Gröſse der

relativen Geschwindigkeit beim Austritte kennen, da die äuſsere

Umfangsgeschwindigkeit sofort aus dem Dreiecke Aev2 folgt, dessen Hypotenuse durch v1 gezogen wurde. Da

wir die relative Geschwindigkeit ac des Eintrittes

kennen, finden wir die äuſsere relative Geschwindigkeit gröſser um einen Betrag,

welcher der Differenz der Geschwindigkeitshöhen von v1 und v2 entspricht.1887 S.z. B Herrmann, Graphische Theorie der Turbinen

und Kreiselpumpen, Berlin 1887, Simion. Demgemäſs wurde im rechtwinkeligen Dreiecke av1 Hypotenuse v1

d gleich ev2

, der äuſseren Umfangsgeschwindigkeit, gemacht, um in der Kathete ad die Vergröſserung der relativen Geschwindigkeit zu

finden. Dieser entsprechend wurde ef als relative

Austrittsgeschwindigkeit aufgetragen (indem angenommen wurde, daſs das Rohr nach e gekommen sei) und die Diagonale eg des Parallelogramms efgv2 gibt die absolute

Austrittsgeschwindigkeit, mit welcher die Stofftheile gegen den Mantel geschleudert

werden. Denken wir uns nun etwa diese Geschwindigkeit wäre tangential, so würde der

Mantel offenbar nur eine geringe Wirkung äuſsern; anders dagegen wenn der Stoff

senkrecht gegen den Mantel, also radial geschleudert würde. Man sollte also denken,

wenn man bei gleichbleibender Umdrehungszahl den Stoff radial austreten lassen

könnte, daſs dann die beste Wirkung erzielt würde. Dem ist aber nicht so. Im

Parallelogramm ekhv2

ist eine derartige relative Geschwindigkeitsrichtung ek

gewählt, daſs die absolute Austrittsgeschwindigkeit eh

radial ausfällt. Doch bemerkt man sofort, daſs diese kleiner ist, als die radiale

Componente ei der vorhin erhaltenen Geschwindigkeit eg. Und da die radiale Componente nach dem früheren die

hauptsächlich wirksame ist, so ist die Richtung eg

vorzuziehen. Wann wird die gröſste Wirkung bei sonst gleichen Umständen (bei

gleichbleibender Umdrehungszahl) erreicht werden? Offenbar dann, wenn die radiale

Componente am gröſsten wird, und das tritt gemäſs Parallelogramm efgv2 ein, wenn ef selbst, d.h. wenn die

relative Austrittsgeschwindigkeit radial gerichtet ist. Dies ist nun, wie

wohl sofort zu sehen, in Fig. 5 auch nicht erfüllt.

Die relative Austrittsgeschwindigkeit gibt dann selbst den Maſsstab für die

„Kraft“ (eigentlich lebendige Kraft) des Zerschleuderns ab. Die

tangentiale Componente kann dazu beitragen ein Festkleben der Fasern, das früher

erwähnt wurde, zu verhindern. So weit die theoretischen Erörterungen; die praktische

Erprobung jedoch kann erst endgültig über die Brauchbarkeit der Construction

entscheiden, die, wie gleich eingangs angedeutet, durchaus nicht vorweg verwerflich

genannt werden kann. Jedenfalls findet eine sehr schonende Auflösung in die

Einzelfasern statt und dürften auch hart gebliebene Holztheilchen, wie selbe aus dem

Kocher wohl immer mit herauskommen, schwerlich so zersplittert werden, wie dies beim

langen Umlaufen im Holländer eintritt.

Uebergehend zur Verarbeitung der Hadern mag einleitend

erwähnt werden, daſs der ehemalige Hauptplatz für dieses Rohmaterial, Hamburg,

seinen Vorrang immer mehr einbüſst; Hamburger Notirungen sind nicht mehr so wie

früher maſsgebend. Auch dieser Handelsartikel hat jetzt als Hauptplatz Berlin, ohne

daſs es jedoch bis nun erreicht wäre, so einheitliche Notirungen, Sortimente u.

dgl., wie es früher für Hamburg galt, aufzustellen (nach der Papierzeitung, 1887 Nr. 12).

Für Lumpenschneider liegt ein amerikanisches Patent (Nr.

359846) und ein englisches (Nr. 13722) vor. Beide haben das Gemeinsame, daſs sie

zwei, eigentlich drei Lumpenschneider in einer Maschine vereinen. Das amerikanische Patent, an Azzo A. Coburn in Holyoke ertheilt, besitzt zwei

cylindrische Schneidetrommeln mit schraubenförmigen Messern knapp neben einander,

welche auf den Gegenseiten gegen feststehende Messer arbeiten. Diesen beiden

Schneideapparaten wird auch von den entsprechenden Seiten das Lumpenmaterial von

Transporttüchern und Speisewalzen zugebracht. Die geschnittenen Lumpen fallen von

beiden Seiten in denselben Trichter, der sie gemeinsam zu einem anderen

Speisewalzenpaar leitet, welches senkrecht zur früheren Schnittrichtung angeordnet

ist und demgemäſs einem dritten Schneidcylinder die Hadern so zuführt, daſs

senkrecht zur früheren Richtung der Schnitt erfolgt.

Ganz ähnlich ist im Allgemeinen die erwähnte englische Anordnung von J. Nuttall in Bury, nur treten bei diesem an die Stelle

der eben beschriebenen Schneidwerke solche mit senkrecht auf und ab bewegten

Messern. Wählt man aber einmal das Guillotinesystem, so ist nicht zu errathen, warum

nicht der bewährte Donkin'sche Hadernschneider, der auf

einmal quadratische Lumpenstückchen erzeugt, beibehalten und der entschieden

verwickeltere Apparat von Nuttall angewendet werden

soll.

Das Kochen des in Papierzeug zu verwandelnden Materiales

will S. Stoughton Stevens in North Hoosick, New York,

andauernd gestalten und damit gleich ein Zerkleinern des Rohmateriales (auch altem

Papier) verbinden. Wenn auch zugestanden werden müſs, daſs der Zeitverlust beim

Füllen, dann späteren Abkühlen und Entleeren des Kocherinhaltes entschieden

unangenehm ist, so scheint es dem Referenten doch, daſs diesem Uebelstande nicht

leicht abgeholfen werden kann, und dies durch die Construction von Stoughton Stevens, deren Prinzip aus Fig. 8 Taf. 26 ersehen

werden mag, auch nicht erreicht wird. Durch den Fülltrichter J wird Material dem conischen Wolfe zugeführt; die Zähne auf der

Reiſstrommel A arbeiten gegen die feststehenden des

Gehäuses B, zerreiſsen aas Material und befördern es

gegen den tiefsten Punkt, wo selbes entweder durch G

abgelassen oder durch H in eine andere, etwa Jordan sehe Stoffmühle tritt. Durch die Brause E soll heiſses Alkali gleich beim Eintritt des

Materiales dasselbe überströmen, durch das Rohr F oder

die hohle Achse C soll Dampf eintreten. Im letzteren

Falle wird vorgeschlagen, die Zähne nach Fig. 9 zu gestalten, um

durch dieselben Dampf austreten zu lassen. Mängel, soweit sie aus der vorhandenen

Zeichnung ersichtlich sind, wären die groſse Belästigung durch den austretenden

Dampf und weiters der Umstand, daſs der Stoff aus dem Apparate gefördert wird, ob er

hinreichend, oder noch nicht genügend zerkleinert ist, so daſs wahrscheinlicher

Weise noch nachgearbeitet werden muſs, der Zweck der Reiſstrommel also nicht

erreicht ist.

Damit wären wir bei den eigentlichen Stoffauflösungsmaschinen angelangt, für welche

eine Anzahl Neuerungen verschiedener Art theilweise durch Figuren auf Taf. 26

vorgeführt sind.

Vorerst sei der neuen Holländerwalze von J.M. Voith in Heidenheim, Württemberg, gedacht, einer

Construction, die in Oesterreich und vielen anderen Staaten bereits patentirt, in

Deutschland zum Patente angemeldet ist. Herr Voith war

so freundlich, dem Berichterstatter Zeichnungen zur Verfügung zu stellen. Danach

besteht das Hauptsächliche darin, daſs die Walzenmesser schraubenförmig unter einem

Winkel von etwa 15° gegen die Walzenachse gelegt sind; auſserdem sind mehrere, den

sonst öfters an den Seiten der Walze befindlichen Abstreichern ähnliche, sogen.

Ventilationsspiralen angebracht. Die Vortheile, welche durch diese Construction zu

erreichen sind, wären ein allmählicher Eintritt der Messer in den Stoff, so daſs

sich die Zellen leichter mit dem Stoffe füllen können und auch nicht leicht ein

Patschen der Messer auf die Stoffoberfläche stattfindet, was allerdings, wie

Referent zu beobachten Gelegenheit hatte, auch bei parallel zur Achse gelegten

Messern nicht besonders stattfindet, da die Oberfläche in der Nähe der Walze nie

ruhig eben, sondern stark bewegt ist. Auch ist es ganz wohl möglich, daſs ein

Schieben des Stoffes von innen nach auſsen eintritt. Ob dies jedoch so bedeutend

ist, daſs keine Mischung von Hand aus nöthig ist, mag doch bezweifelt werden.

Bezüglich des Stoffaustrittes glaubt Referent keine wesentlichen Vortheile gegenüber

den anderen Walzen annehmen zu können. Bei Walzen alter Construction fand derselbe

unmittelbar nach der Arbeit die Zwischenräume zwischen den Messern fast völlig rein.

Die Stofftheile werden eben in beiden Fällen tangentiell ausgeworfen, darauf dürfte

somit die schraubenförmige Krümmung der Messer nicht von Einfluſs sein. Immerhin

hatte Referent selbst Gelegenheit, sehr gute Urtheile über bereits stattgehabte

Erprobungen der Forschen Walzen zu vernehmen.

Die Maschinenfabrik Golzern führt eine neue

Holländerconstruction nach Patent Krön (D.R.P. Nr.

39337 vom 1. August 1886) ein, welche in einer Ausführungsform in Fig. 10 und 11 Taf. 26

skizzirt ist nach Zeichnungen, welche von der Maschinenfabrik gütigst zur Verfügung

gestellt wurden.

Wir bemerken, daſs der Holländertrog drei Abtheilungen besitzt, in der mittleren

befindet sich, fast die ganze Breite einnehmend, die Holländerwalze H. Diese Anordnung ist wohl nicht neu, indem Referent

schon früher Holländer (hauptsächlich als Mischholländer) mit drei Kanälen und auch

sonst ähnlicher Einrichtung vorfand. Das Grundwerk ist hier ziemlich klein; jedoch

in anderen vorliegenden Zeichnungen sind Grundwerke angegeben, die gut auf ein

Drittel des Walzenumfanges sich ausdehnen. Der Stoff flieſst im Mittelkanal in der

Pfeilrichtung 1 ab, erhält von

unten aus dem Rohr r1 gemäſs Pfeilrichtung 4 Wasser zugeführt,

was entschieden geeignet ist, die Bewegung der am Boden befindlichen Theile zu

fördern. Die Waschtrommel W ist fast an dem Punkte

angeordnet, wo die Theilung des Mittelkanales in die zwei Seitenkanäle stattfindet.

Unter gleichbleibender Neigung des Bodens flieſst der Stoff durch diese Räume über

die beiden Sandfänge F und F1 in den Pfeilrichtungen 2 und 21 der Schraubenpumpe S

(bewegt mit 300 Touren) zu, welche denselben durch das Rohr r entweder der Holländerwalze H neuerlich

zuführt oder bei passend gestelltem Hahn V durch R aus dem Holländer schafft.

So schön durchdacht auch im Allgemeinen diese Construction erscheint, – ist doch der

fast gleichbleibenden Neigung des Bodens halber eine andauernde Stoffströmung zu

erwarten, und ist es auch ein gesunder Gedanke, der Holländerwalze den

Stofftransport abzunehmen, da sie beide Zwecke wohl nicht gleich gut erfüllen kann

(vgl. die Construction von Debie 1874 213 * 289), – so dürfte doch

gerade die Wahl der Schraubenpumpe, um die Stoffbewegung zu unterhalten, nicht

glücklich sein. Es mag wohl zutreffen, daſs die Montirung, das etwaige Nachsehen und

die Reinigung bei derselben etwas einfacher sei, als bei anderen Pumpen, obwohl dies

kaum bedeutend gegenüber einer anderen Centrifugalpumpe sein kann. Und bei einer

derartigen richtig construirten Pumpe hat man wenigstens nicht den Uebelstand mit in

den Kauf zu nehmen, daſs das Wasser mit Stoſs ein- und austritt, wie es bei der

Schraubenpumpe nothwendig geschieht, was aus der einfachen, nebenstehenden Textfigur

ersehen werden möge.Man vgl. auch Herrmann, Graphische Theorie der

Turbinen und Kreiselpumpen, S. 62. Bedeutet AB die achsiale Eintrittsgeschwindigkeit des Stoffes,

AC die Umfangsgeschwindigkeit in einer bestimmten

Entfernung von der Achse, so muſs man für den stoſsfreien Eintritt der

Schraubenfläche die Richtung AD der relativen

Geschwindigkeit geben. Dieselbe Neigung behält aber im gleichen Radius die

Schraubenfläche an allen Punkten, daher auch beim Austritt, woraus folgt, daſs unter

den vorliegenden Verhältnissen wohl ein stoſsfreier Ein- und Austritt, aber auch keine Vermehrung der absoluten Stoffgeschwindigkeit

erfolgt, daſs es also gerade so ist, als ob, von den Widerständen noch wird

abgesehen, keine Schaufeln vorhanden wären. Also ohne Stoſs wird man durch diese

Pumpe gar keine Geschwindigkeitshöhe herausbringen welche doch nothwendig ist, um

den Stoff wieder bis um Kröpfe zu erheben.

Textabbildung Bd. 268, S. 491

Daher muſs die Pumpe mit Stoſs arbeiten, mit besonders starkem

dann, wenn es die Fortschaffung des Stoffes durch das Rohr R gilt. Dabei ist es noch unangenehm, daſs bei dieser Form der Ausführung

die Leitung von der Pumpe zur Holländerwalze zweimal rechtwinkelig gebrochen ist,

was allerdings bei einer anderen, dem Berichterstatter eingesandten Ausführung

vermieden und durch eine passend angeordnete Krümmung ersetzt ist. Für die Stoffmischung würde schlieſslich der Stoſs nicht so unangenehm

sein; verwerflich ist er jedoch entschieden für das Heben durch Rohr R. Eine andere richtig construirte Centrifugalpumpe

könnte diesem Uebelstand ausweichen, ohne sonst das schöne Prinzip dieser

Holländeranordnung zu stören.

In Fig. 12

Taf. 26 ist die Skizze des an E. Nacke in Dresden (*

D.R.P. Nr. 39 534 vom 24. Oktober 1886) patentirten Holländers gegeben. Der

Holländertrog ist ein gewöhnlicher mit zwei Abtheilungen. Um nun das Absetzen der

schwereren Theile am Boden des Holländers zu hindern, ordnet Nacke in E ein Flügelrad, eine Art

Centrifugalpumpe mit senkrechter Welle und Antrieb von unten, an. Dabei wird nicht

gemahlen, sondern soll der Stoff nur gemischt werden. Die Platten S und P sollen die

Zuleitung gegen Rad H begünstigen und die Platte S1 passend den Abfluſs

regeln. Soll eine richtige Wirkung des Flügelrades erzielt werden, so sind ganz

analoge Forderungen aufzustellen, wie sie uns bei Fig. 7 geleitet haben, und

zur richtigen Anlage der Flügel des Rades U führen.

Durch diese Anordnung können wir wieder ein regelmäſsiges Gefälle für die

Stoffströmung erreichen. Nicht ganz glücklich erscheint es jedoch, wenn H auch mahlen soll, zu welchem Zwecke dann, wie aus

Fig. 13

und 14 zu

ersehen ist, H nach abwärts gerichtete Messer M und M1 erhält, welche gegen ein passend gestaltetes

Grundwerk arbeiten. Soll ein richtiger Ein- und Austritt erfolgen, so sind die

mehrfach erwähnten Winkelanordnungen auch hier zu treffen, und das kann mit

geradlinigen Messern, wie in Fig. 13, keinesfalls

erreicht werden. Es ist eben wieder der Schneidtrommel zu viel aufgebürdet. Bemerkt

sei noch, daſs auch eine einfache Krümmung der Platten S und P in einander übergehend zu empfehlen

wäre. Der Auslauf C ist entsprechend an der tiefsten

Stelle angeordnet.

Die Firma François Favier Söhne in Gromelle, Departement

Vaucluse, schlägt eine besondere Holländeranordnung für das Fertigmahlen des

Halbzeuges vor. Fig. 15 Taf. 26 soll selbe nach den dürftigen vorgefundenen Skizzen aus

den Patentschriften (* D.R.P. Nr. 41312 vom 31. April 1887, vgl. auch Papierzeitung, 1887 Nr. 57) versinnlichen, da es dem

Referenten nicht gelungen ist, von der Fabrik die erbetene Aufklärung zu erhalten.

Der Zweck der Anordnung ist, zu verhindern, daſs bereits gemahlener Stoff mit noch

nicht genügend zerkleinertem wieder unter die Walze H

kommt, also einen gleichmäſsigeren Stoff herzustellen. Zu diesem Zwecke sind unter

dem Holländerraum zwei in der Zeichnung sich deckende Stoffkästen J mit Lattenrührern L

vorhanden, die langsam umgetrieben werden. Vor der Holländerwalze befinden sich zwei

mit Ventilen verschlieſsbare Oeffnungen C1, die sich hier ebenfalls decken und entsprechend

Rohre r2 anschlieſsend

besitzen, welche in die Stoffkästen J münden.

Die Arbeit soll in folgender Weise vor sich gehen. Einer der Kästen J wird mit Halbzeug gefüllt und durch passende Ventilstellung bewirkt,

daſs zwei hinter einander befindliche Pumpen P den

Stoff aus diesem Kasten entnehmen und in die gemeinsame Druckleitung r1 befördern, welche

den Stoff in den höchsten Theil des Holländertroges ausgieſst. Vermöge der

hergestellten Neigung flieſst der Stoff der Walze zu, welche fast die ganze Trog

breite einnimmt und mit kürzeren und engeren Messern als gewöhnlich den Stoff

zwischen dem Grund werk verarbeiten, wieder emporführen und zurück auf die

Einlaufseite befördern soll. Da ist nun die Patentbeschreibung entschieden unklar.

Wird viel Stoff auf einmal durch r1 zugebracht? Wird erst gemahlen, wenn der Holländer

gefüllt ist? Wie ist aber dann die Mischung ungleichartig zerkleinerten Stoffes zu

verhindern? Oder wird in ganz kleinen Partien stoſsweise Stoff zugeführt,

zerkleinert wieder auf die Einlaufsseite durch die Walze zurückgeschleudert und

durch das zweite Ventil C1 in den anderen Stoff kästen J abgelassen?

Welche Garantie ist für die genügende Zerkleinerung des Stoffes gegeben, der sich an

den tiefsten Punkt bei C3 begibt und von dort in den betreffenden Kasten abgelassen werden soll?

Dies alles sind Fragen, welche nach der Meinung des Berichterstatters nicht

befriedigend beantwortet werden können. Es dürfte demnach nicht möglich sein, durch

diese Holländeranordnung ein gleichartigeres Ganzzeug herzustellen.

Ein Holländer mit senkrechtem Stoffumlauf nach dem amerikanischen Patente * Nr.

371760 von Wallace W.D. Jeffers in Ticonderoga, New

York, ist in Fig.

16 Taf. 26 skizzirt. Die Ausführung lehnt sich an die von Umpherston und Hoyt an (vgl. 1882 243 * 199. 432), nur scheint es, daſs die vorliegende Anordnung die

entschieden schlechtere ist. Der Stoff kommt anfänglich zwischen Walze (von ganzer

Trogbreite) und Grundwerk, wird etwas zerfasert und dann in der Pfeilrichtung 1 in die untere Trogabtheilung geworfen. Nun ist aber

dort gar keine treibende Kraft vorhanden, welche die schwereren Stofftheile hindern

sollte, sich ruhig zusetzen und über sich fast nur Wasser stehen zu lassen. Man kann

ja nicht einmal so weit mit Rührinstrumenten hinein, um mit Gewalt den Stoff aus

seinem Ruheplatz herauszuholen und der Walze in der Pfeilrichtung 2 wieder zuzubringen. Auch der an dem anderen Ende

angebrachte Sandfang F wird danach seinen Zweck

schwerlich erfüllen. Die Waschtrommel W wird ebenfalls

an diesem Uebelstande nichts ändern können, sie wird nicht viel mehr thun als

zuflieſsendes Wasser, unter den geschilderten Umständen nur wenig mit Schmutz

gemengt, nieder fortzuschaffen.

Mit * D.R.P. Nr. 41619 vom 14. April 1886 hat Camille

Barataud in Bouchet bei St. Junien in Frankreich eine Stoffmühle patentirt erhalten, welche hauptsächlich zur

Verarbeitung von Halbzeug aus Stroh und anderem Fasermaterial dienen soll. Der

arbeitende Theil ist ein ziemlich langer, mit in steilen Schraubenlinien laufenden

Messern besetzter Cylinder, welcher gegen stumpfe Metalltheile an einem Gehäuse arbeitet, welches

die Trommel vollkommen umgibt. Es ist dies also gleichsam ein Holländer, bei dem das

Grundwerk rings um die Walze gelegt ist. Demgemäſs muſs auch die Wirkungsweise eine

ähnliche sein. Nur wird der an einem Ende aufgegebene Stoff am Ende, von den

Schraubenmessern gezwungen, austreten, auch wenn er nicht genug gemahlen ist.

Hervorgehoben sei noch, daſs die das Grund werk vertretenden Metalltheile durch

Schrauben stellbar sind.

(Fortsetzung folgt.)

Tafeln