| Titel: | Ueber Dampfkessel; von Prof. H. Gollner in Prag. |

| Autor: | H. Gollner |

| Fundstelle: | Band 269, Jahrgang 1888, S. 440 |

| Download: | XML |

Ueber Dampfkessel; von Prof. H. Gollner in

Prag.

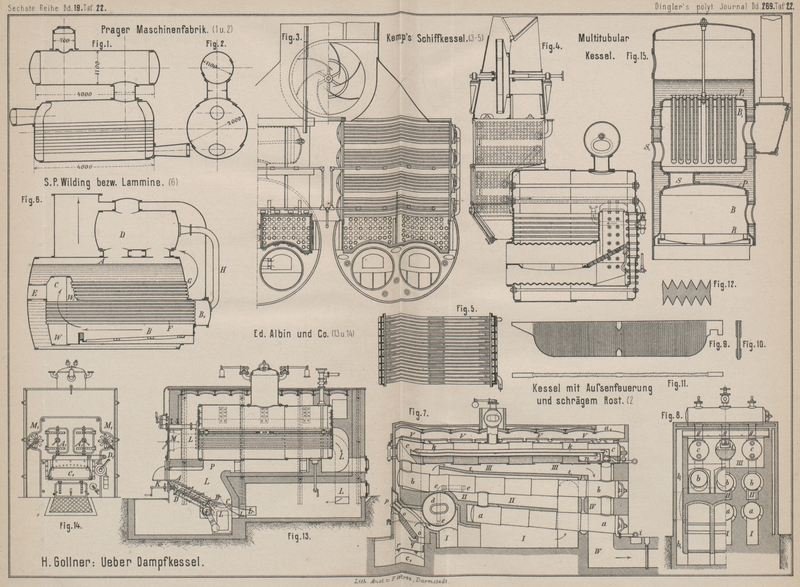

Mit Abbildungen im Texte und auf Tafel 22 und 23.

H. Gollner, über Dampfkessel.

Im Folgenden sollen die auf dem Gebiete des Dampfkesselbaues sich ergebenden

fortschrittlichen Neuerungen zusammengefaſst und einer eingehenden Besprechung

unterzogen werden. Neuerungen, welche zugleich auch als Verbesserungen,

Vervollkommnungen, ferner als Ausbildungen gegebener älterer Constructionen

anzuerkennen sind, sind nach mehreren Hauptrichtungen zu verzeichnen. Die

zahlreichsten Neuerungen sind, wie vorauszusehen, auf dem Gebiete der Kesselformen und der hierdurch bedingten constructiven

Einzelheiten derselben wahrzunehmen, nachdem die Beschaffungs- wie

Betriebsverhältnisse eines Kessels so auſserordentlich verschieden sein können und

auch thatsächlich sind, und daher eine einheitliche Kesselform völlig undenkbar ist.

Nicht minder zahlreich und sehr bemerkenswerth sind die auf dem Sondergebiete der

„Sicherheitsarmaturen“ nachweisbaren Vervollkommnungen der einzelnen hierher gehörigen

Apparate und Einrichtungen, welche von mehreren bewährten Firmen in der mechanisch

vollkommensten Weise ausgeführt und in der Kesselpraxis verwendet werden.

Desgleichen sind gerade für Sonderfälle hinsichtlich Form und Betrieb von

Dampfkesseln fortschrittliche Neuerungen auf dem Gebiete der Kesselfeuerungen zu verzeichnen, welche in erster Linie den Zweck

verfolgen, die Betriebskosten der Kesselanlagen zu vermindern, d. i. eine möglichst

vollkommene Ausnutzung des Brennstoffes zu sichern.

Die zahlreichen Bestandtheile der sogen. Heizarmatur,

gewisse Nebeneinrichtungen zum Zwecke der Wasserreinigung, ferner betreffend die

Wasservorwärmer, Oeconomiser u.s.w., können auch in eine besondere Gruppe

zusammengefaſst werden, um die auf diesem sehr wichtigen Gebiete gefundenen

Neuerungen zur übersichtlichen Darstellung zu bringen.

Den Schluſs des folgenden Berichtes sollen jene Mittheilungen bilden, welche sich auf

die Methoden der praktisch-wissenschaftlichen Untersuchung von Dampfkesseln, sowie auf die für dieselben nothwendigen

und maſsgebenden instrumentalen Einrichtungen beziehen.

„Ueber die neueren Kesselsysteme“ berichtet R.

Flimmer in Uhland's technischer Rundschau,

1887 Nr. 5. Es wird hierbei insbesondere auf die „combinirten Cornvall- und Röhrenkessel“ Rücksicht genommen und

deren Verwendung als Groſskessel für den groſsen

Fabriksbetrieb (Zucker-, Spiritusfabrikation, Brauereien, chemische Groſsindustrie)

in Betracht gezogen. Die dargestellten Kesseltypen beziehen sich auf jene, welche

unter den Namen Piedbeufkessel, Tischbeinkessel und

deren Abarten bekannt sind. Zu der von R. Flimmer

gelieferten kritischen Besprechung der erwähnten Kesseltypen, welcher, übrigens

bekannte, Einzeleinrichtungen für die Erhaltung des doppelten Wasserspiegels (Ober-

und Unterkessel), der sicheren und rationellen Speisewasserzuführung, Einmauerung

u.s.w., beigeschlossen sind, wäre aber noch der entschiedene Nachtheil der

combinirten Kessel nach Piedbeuf-Tischbein, nämlich die

Schwierigkeit der Erhaltung eines dichten Mauerwerkes, anzuschlieſsen. Die Höhe der Mauerausführung für die bezeichneten

Kesselformen als Groſskessel erreicht 5 bis 7m.

Mit Rücksicht auf die sehr verwickelte Einmauerungsweise dieser Kessel ist die

Standfestigkeit der vier umschlieſsenden Hauptmauern trotz reichlicher Verankerungen

nicht befriedigend und, unterstützt durch das sogen. Treiben des Ober- und

Unterkessels, eine Zerklüftung derselben nicht zu vermeiden.

Referent hatte Gelegenheit, diese Thatsache und deren Folgen für den Wirkungsgrad in

mehreren Fällen sicherzustellen. Bei sonst sachgemäſs construirten Dampfkesseln

obigen Systemes konnte nur ein Güteverhältniſs von 62 Proc. (Unterfeuerung), von 64

Proc. (Innenfeuerung) erzielt werden, obschon die Anstrengung der Heiz- und

Rostfläche geeignet war, eine wirthschaftliche Kesselanlage zu liefern.

Die von R. Flimmer, betreffend die Einmauerung derselben

Kessel, gemachten Bemerkungen sind vollkommen sachgemäſs und beachtenswerth.

Die ungünstigen Erfahrungen mit der Anordnung des Röhrenkessels über den Cornvall-Kessel wegen Undichtheit des

Mauerwerkes führten zu einer entschieden verbesserten Anordnung, welche durch die

Verbindung des Cornvall- (oder Walzenkessels) mit dem Röhrenkessel in der Richtung ihrer Längsachsen gekennzeichnet ist.

(Erste Böhmisch-Mährische Maschinenfabrik in Wysoczan.)

Es sei noch bemerkt, daſs für Groſskessel in neuerer Zeit wieder auf das einfach

klare System des gewöhnlichen Röhrenkessels zurückgegriffen wird, welches selbst für

hohe Kesselspannungen (bis 11at) und Heizflächen

von rund 130qm zur Anwendung kam. (Prager

Maschinenbau-Actien-Gesellschaft.)

Der in der Maschinenbauanstalt derselben Gesellschaft bereits in Betrieb stehende

Dampfkessel für 11at Betriebsspannung erhielt nach

den Fig. 1 und

2 bei 2m,0 Durchmesser 4m,0 Länge; in den zum Theile ebenen Rohrböden waren 116 Rauchrohre von

80mm lichtem Durchmesser derart gelagert, daſs

diese als Versteifungen der ersteren ausgenutzt werden konnten. Die beiden Böden des

cylindrischen Hauptkessels wurden nach Fig. 1 auſserhalb der

erwähnten ebenen Flächen (zur Lagerung der Rauchrohre) nach Cylinderflächen ausgebildet und nur in den Uebergangsflächen zum

cylindrischen Walzenkessel mit kräftig entwickelten Borden versehen. Der Kessel ist

nach Fig. 1

mit einem Dampfdome ausgerüstet, und erhält einen elliptischen Fahrstutzen, sowie

einen conischen Blechstutzen (zur Anbringung der Wasserstandzeiger) mit

kreisförmigem Querschnitte. Bemerkenswerth ist auch die angewendete Verbindung der

Rauchrohre mit dem rückwärtigen wie vorderen Rohrboden. Die Wandstärke des

Walzenkessels wurde bei Anwendung von weichem Fluſseisen als Constructionsmaterial

mit 18mm, die Stärke der Rohrböden mit 26mm bemessen.

Die Ausführung der cylindrischen Rohrböden auſser dem Bereiche der beiden ebenen

Rohrfelder sichert die Ersparung jedweder Versteifung der ersteren mit dem

Walzenkessel unter der Voraussetzung, daſs die Rauchrohre selbst zur Versteifung der

ihnen zur Lagerung dienenden ebenen Flächentheile der beiden Rohrböden sicher

ausgenutzt werden, und ist daher als ein wesentlicher praktischer Vortheil zu

erkennen.

Ueber eine bemerkenswerthe Neuerung im Schiffskesselbaue berichtet Engineering, 1887 Bd. 43. Sie bezieht sich auf Kemp's Ausführungen zur Verwerthung der hohen und

niederen Temperatur der Heizgase. Die bezüglichen Einrichtungen sind auf dem für den

Frachtentransport bestimmten gepanzerten Schraubendampfer „Bléville“ ausgeführt und durch die Firma Alex. Stephen und Sohn in Glasgow geliefert worden. Das Schiff besitzt

eine Tragfähigkeit von 3800t und ist mit Wasserballast ausgestattet.

Die Maschine ist ein Triple-Expansionsmaschine mit einer dreifach gekröpften Welle;

die Betriebsspannung der Dampfkessel, welche nach den Fig. 3 und 4 den

„Rückkehr-Heizrohrtypus“ zeigen, erreicht 11at,25. Die Hauptdimensionen dieser Kessel sind: Durchmesser des

Mantelkessels 3m,22; Länge des Kessels 3m,0; Durchmesser der beiden Flammrohre 1m,0; Heizfläche des Kessels 164qm,5; Rostfläche 6qm,5. Im Fuchse jedes der Dampfkessel ist ein System von 2m,74 langen und 51mrn weiten Röhren eingebaut, durch welche das Speisewasser zu strömen hat,

bevor es von der Luftpumpe in den Kessel selbst gelangt. Die Oberfläche dieses

Rohrsystemes bietet eine Vorwärmfläche von 315qm,5. Die Anordnung dieser Rohre ist aus den Fig. 3, 4 und 5 sofort ersichtlich. Die

in der Rauchkammer liegenden Rohre sind in vier Gruppen getheilt, deren zwei

unterste Gruppen zunächst der vorderen Rohrwand angeordnet sind. Die Enden dieser

Rohre sind nach Fig.

5 in Stahlplatten geschraubt, welche wieder durch derart gerippte

Guſsstahlmäntel gedeckt sind, daſs eine regelmäſsige Wassercirculation erreicht

wird. Das vorzuwärmende Wasser tritt an einer Seite der obersten Rohrgruppe ein,

flieſst durch eine senkrechte Rohrreihe, kehrt durch

die nächste zurück u.s.w., bis es die Endreihe erreicht. Von da gelangt es durch ein

Verbindungsrohr zu der benachbarten unteren Rohrgruppe und tritt nach Zurücklegung

eines ähnlichen Weges in den Hauptkessel (Fig. 4). Bei der

angeordneten Gas- und Wassercirculation ist das Prinzip des Gegen- und

Parallelstromes gleichzeitig durchgeführt. Das dem Vorwärmer zugeführte Speisewasser

von 49° tritt an der kältesten Stelle der Rauchkammer, in welcher eine Temperatur

von 149° herrscht, ein und erwärmt sich bis auf 182° an der Stelle des Vorwärmers,

welcher von Rauchgasen umströmt wird, deren Temperatur 343° beträgt. Der

Leitungswiderstand des Wassers im Bereiche des Vorwärmers betrug 0at,3.

Zum Zwecke der Erhöhung der Leistungsfähigkeit der Kessel im Bedarffalle (Forcirung

der Maschine, schlechte Kohle) ist noch im Fuchskanale des Dampfkessels ein Ventilator angeordnet, welcher 1m,8 Durchmesser hält und von einer kleinen, im

Maschinenraume gelegenen Dampfmaschine (W. H. Allen und

Comp. in London) bethätigt wird; der Ventilator vermochte bei 500

Umdrehungen in der Minute eine Depression von 53mm

Wassersäulenhöhe zu erzeugen, während für den normalen betrieb eine solche von 13

bis 19mm als ausreichend befunden wurde. Eine

besondere Klappe vermittelte den Betrieb der Kessel mit natürlichem Luftzuge.

Es sollen noch einige Daten angeschlossen werden, aus welchen die Wirthschaftlichkeit

des Kessel- bezieh. des Maschinenbetriebes sicher gestellt werden kann.

Normaler Betrieb; natürlicher Luftzug für die Dampfkessel; Zahl der Umdrehungen der

Maschinenwelle in 1 Minute: n = 60; Fahrgeschwindigkeit

V = 19km,5; Kohlen

verbrauch für zwei Kessel 11t,4 für 1 Tag, wobei jene Brennstoffmenge, welche

dem für Steuerungszwecke verwendeten Dampfgewichte äquivalent ist, nicht berücksichtigt wurde.

Bei Verwendung nur eines Kessels wurde eine Depression

in der Rauchkammer von 26mm eingestellt und eine

Fahrgeschwindigkeit von 18km,5 in der Stunde

erreicht; für Einstellung des natürlichen Luftzuges lieferte derselbe Kessel

genügend Dampf zur Erreichung einer Fahrgeschwindigkeit von 15km,75 für die Stunde. Beim Betriebe beider Kessel mit mäſsig forcirtem Luftzuge wurde eine

indicirte Leistung der Maschine von 1223 bei n

= 70 in der Minute erreicht und konnte eine Fahrgeschwindigkeit von 21km,3 auf die Stunde eingehalten werden. Bei

forcirtem Luftzuge im Fuchse der Dampfkessel stieg die Temperatur der abziehenden

Heizgase zunächst der Rohrwand auf 565°, zunächst der obersten Vorwärmrohre auf

177°. Die Ueberfahrt von Havre nach Clyde forderte einen Kohlenverbrauch von 10t,5 in 24 Stunden (Scotchkohle) bei einer

Fahrgeschwindigkeit V = 18km,5 in der Stunde.

Der Patentbericht des Engineering (Patent Nr. 13588 vom

23. Oktober 1886 6d) enthält Angaben über den Dampfkessel von S. P. Wilding in London (T.

Lammine in Mülheim a. Rh.). Dieser Röhrenkessel (Fig. 6) ist in folgender

Weise eingerichtet: Der obere Theil des Flammrohres B

ist von einer gröſseren Anzahl von engen Siederöhren (Wasserrohren) F durchsetzt, welche mit dem rückwärtigen Ende in der

Wand W der Umkehrkammer C

gelagert sind, deren vorderes Ende seine Lagerung in der Abschluſswand der vorderen

Kammer B1 findet; von

B1 steigt der

gebildete Dampf durch H in den Dampfsammler D auf, welcher den aus G

austretenden Heizgasen ausgesetzt ist. Die Rohrwand W1 der Umkehrkammer C nimmt wieder eine Partie enger Rauchrohre G auf, welche – wie schon erwähnt – im vorderen Boden

des Mantelkessels ihre Lagerung finden. Die Umkehrkammer C ist durch zwei Stutzen E mit dem hinteren

Boden desselben Mantelkessels fest verbunden. Die Führung der Rauchgase ist aus der

Richtung der eingezeichneten Pfeile zu ersehen. Es erscheinen bei diesem Kessel die

Wasser- und Rauchrohre geschickt in Verwendung gebracht; erstere für die höheren,

letztere für die niederen Temperaturen der Rauchgase. Die wirksame Innenfeuerung der

Kesselanlage ist ein entscheidender Vortheil derselben, desgleichen die Verwerthung

der abziehenden (aus G tretenden) Rauchgase zur

Trocknung des Kesseldampfes; die entwickelten Wände W

und W1 der Umkehrkammer

C werden durch die Wasser- bezieh. Siederohre

entsprechend abgesteift und W noch durch E gesichert; sämmtliche Feuerzüge sind sogen.

Innenzüge, daher die Wärmeverluste durch schädliche Strahlung nach auſsen

verhältniſsmäſsig gering.

Revue universelle, 1885 Bd. 17, berichtet über einen

Groſskessel unter dem Titel „Neuer Dampfkesseltypus mit Auſsenfeuerung und

schrägem Roste“.

Der in den Fig.

7 bis 12 dargestellte Kessel (sammt Roststabanordnung) besteht aus 9

Walzenkesseln mit einem untergelegten Querkessel; die erwähnten Walzenkessel sind in

drei Gruppen zu je drei Kessel getheilt, welche in der aus Fig. 7 und 8 ersichtlichen Weise

neben und über einander angeordnet sind. Die in die zwei unteren Horizonte gelegten

Walzenkessel erhielten 640mm, die drei obersten

Kessel je 800mm Durchmesser; die in den drei

Horizonten gelegenen Walzenkessel sind durch Stutzen mit einander verbunden. Die

Walzenkessel b des mittleren Horizontes werden noch

durch drei Stutzen mit dem Querkessel d in Verbindung

gebracht, unter welchem die Feuerungsanlage angeordnet ist. Diese besteht aus dem

schrägen Planroste o, unter dessen besonders

ausgebildeten Roststäben ein Wasserbecken q angeordnet

ist; die Abfallproducte der Verbrennung lagern sich auf der Platte r. Behufs sicherer Zuführung des Speisewassers nach d ist das Speiserohr e

eingebaut. Die Führung der Rauchgase ist aus den Richtungen der eingezeichneten

Pfeile zu erkennen. Die primäre Verbrennungsluft wird vorgewärmt. Die kalte Luft

tritt durch den Kanal a1 ein, bestreicht die erhitzten cannelirten Platten v, welche zur Deckung des Zuges III dienen und die

durch Sand gegen die rinnenförmigen Querstege z

gedichtet sind, streicht weiter durch zwei Seitenkanäle b1 und c1 und gelangt dann erst – entsprechend vorgewärmt –

als Verbrennungsluft zur Verwendung. Die in den Fig. 9 bis 12 dargestellten

Roststäbe werden nach Guzzi an den hoch entwickelten

Seitenflächen cannelirt, um durch die Unterbringung und Ausnutzung einer möglichst

groſsen Kühlfläche das „Werfen“ der Roststäbe zu verhindern. Guzzi kritisirt mit Recht die häufig genug nachweisbare

Vernachlässigung der Erfahrung, daſs die Erhaltung der Roststäbe, d.h. die

Verhinderung ihres Erglühens von dem Verhältnisse der seitlichen Begrenzungsfläche

derselben zur Rückenfläche oder von dem Verhältnisse der Höhe zur Rückenbreite des

Roststabes abhängig ist. Um diesen Verhältniſswerth möglichst hoch zu erhalten,

schlägt Guzzi vor, die erwähnten Seitenflächen

cannelirt bezieh. die Höhe der Roststäbe möglichst groſs zu wählen. Eigenartig ist

noch die Zuführung des Speisewassers angeordnet, bei welcher noch eine Verbesserung

des Speisewassers durch Ausscheidung gewisser mineralischer Substanzen, wie der

Sulfate und Carbonate, erreicht wird. Diese Ausscheidung erfolgt eigenthümlicher

Weise während des Transportes des Speisewassers durch den Dampfraum der Walzenkessel

c. Zu diesem Zwecke sind in den Dampfräumen der drei Walzenkessel c je zwei Längsrinnen k

und l angeordnet, welche bezieh. mit den aus der Fig. 7

ersichtlichen Kammern m und n in Verbindung stehen. Das Speisewasser tritt bei j in den Walzenkessel c ein und nach

Durchflieſsen der Rinnen k und l aus der Kammer n in den Wasserraum von c. Dieses Verfahren gründet sich auf die Thatsache,

daſs die Löslichkeit der Sulfate im Speisewasser mit der Zunähme der Temperatur desselben von

einer bestimmten Temperatur an abnimmt und bei 160° schon sehr gering ist. Bei

Anwendung obigen Apparates scheiden sich die Sulfate bei den erreichten höheren

Temperaturen des Speisewassers auf dem Wege längs den beiden Rinnen k und l als weiſses Pulver

aus; auf ähnliche Weise wird auch das Bicarbonat gewonnen, welches bei etwa 100°

unlöslich wird. Diese Methode soll sich auf Grund einer mehrjährigen Erfahrung

bewährt haben.

Als Vortheile dieser Kesselanlage sind hervorzuheben: 1) einfache, billige

Herstellung der Kesselgruppen a, b und c; 2) reichliche und werthvolle Verdampffläche bei

beschränkten Raumverhältnissen für die Anlage; 3) Sicherung der Wasser- und

Rauchgascirculation; 4) wirthschaftliche Verbrennung durch Anwendung und Ausnutzung

einer Ten-Brink-Feuerung mit vorgewärmter

Verbrennungsluft; 5) Vorwärmung der Verbrennungsluft; 6) rationelle Reinigung

(Verbesserung) des Speisewassers.

Industries vom 29. Oktober 1886 berichten über einen

Dampfkessel mit Heiſsluft-Feuerung nach dem Patente von

Ed. Albin und Comp. zu Straſsburg (Fig. 13 und 14). Der

Kessel ist als gewöhnlicher Röhrenkessel gebaut und bietet hinsichtlich seiner

Construction nichts Neues. Von Interesse ist die Feuerungsanlage, welcher kräftig

vorgewärmte Verbrennungsluft zugeführt wird. Der Rost AB ist ein Treppenrost, welchem der kleine Schlackenrost C am unteren Theile angeschlossen ist. Unterhalb des

erwähnten Treppenrostes und parallel zu diesem ist der gleich breite

Heiſsluftvertheiler DE, um den Schildzapfen F drehbar (mittels Haspel K), angeordnet. Durch Drehen von DE wird die

völlige Reinigung des Rostes sammt des Hilfsapparates erzielt. Die kalte

Verbrennungsluft tritt durch die regulirbaren Spaltschieber M ein, streicht durch die Seitenkanäle L und

gelangt in der Richtung der Pfeile hauptsächlich durch den Vertheiler in den Raum

unter dem Treppenroste und durch die Rostspalten desselben zum Brennmateriale. Die

Abrauchung bezieh. vollkommene Verbrennung derselben wird durch die gewählte Form

der Feuerbrücke begünstigt. Die Führung der Rauchgase ist aus Fig. 13 ersichtlich.

Die Verwendung der erhitzten Verbrennungsluft ist unter allen Umständen vortheilhaft,

weil hierdurch eine Hauptbedingung, nämlich die Einstellung und Erhaltung einer

günstigen Anfangstemperatur, sowie der hohen Temperatur im Feuerraume, gesichert

ist. Einer Ueberschreitung gewisser Temperaturgrenzen muſs durch reichlichere

Zuführung der primären bezieh. secundären Verbrennungsluft vorgebeugt werden; es ist

daher eine sicher wirksame Regulirvorrichtung betreffend die Verbrennungsluftmenge

erforderlich. Die erreichbare obere Temperaturgrenze ist bei gegebenem Brennstoffe

von der verwendeten Verbrennungsluftmenge abhängig, die zulässige Temperaturgrenze

durch die Wahl des

Constructionsmateriales für den Kessel im Bereiche der direkten Verdampffläche

bestimmt. Leider fehlen im Berichte die entscheidenden Angaben über die Temperatur

der Verbrennungsluft und im Feuerraume.

The Engineer, Bd. 63 S. 198, nimmt von einem neuen

Patente über einen „Senkrechten Multitubularkessel mit Rauchkammer“

Kenntniſs, dessen Einrichtung aus Fig. 15 zu ersehen ist.

Der cylindrische Mantelkessel ist mit zwei Feuerbox B

und B1 ausgerüstet. Die

untere B wird durch eine Deckwand (Plafond) P nach oben, durch den Rost R nach unten abgeschlossen. Der Stutzen S

verbindet B mit B1; die Deckplatte P1 nimmt eine gröſsere Anzahl von Field'schen Röhren auf, welche von den Heizgasen

bestrichen werden; P1

ist noch durch einen besonderen Anker mit dem oberen (gewölbten) Boden fest

verbunden. B1 ist

mittels wagerechten Stutzens mit dem Fuchskanale und dem Schlote verbunden; der

Stutzen S1 soll die

Möglichkeit der gründlichen Reinigung der Feuerbox B1 sichern.

Es ist hervorzuheben, daſs bei der dargestellten Anordnung und Verwendung von Field'schen Wasserröhren diese vor der direkten

Einwirkung geschützt sind, daher nicht – wie bei gewöhnlicher Anordnung – so sehr

der Gefahr des Durchbrennens ausgesetzt sind. Der dargestellte Kessel miſst 2m,75 Höhe und 1m,22 Durchmesser bei Ausnutzung von 70 Field'schen Röhren. Für Marinezwecke werden nach diesem Systeme Kessel von

gröſserem Durchmesser und geringerer Höhe ausgeführt.

Bei Beurtheilung der Festigkeitsverhältnisse dieser Construction muſs insbesondere

auf die drei Böden der zwei Feuerbox hingewiesen werden, deren Sicherung gegen

bleibende Deformation jedenfalls in ungenügendem Maſse durchgeführt ist.

Insbesondere erscheint noch die Platte P1

– durch die vielen Bohrungen zur Aufnahme der Field'schen Rohre – geschwächt und der angeordnete

centrale Anker in derselben von nicht ausreichender Wirkung. Als selbstverständlich

muſs die (aus Figur nicht ersichtliche) im Boden des Mantelkessels anzuordnende

Oeffnung zum Ein- und Ausbringen der Field'schen Rohre

angenommen werden.

Der vorgeführte Kesseltypus gestattet bei sehr beschränkten Raumverhältnissen eine

groſse und werthvolle Heizfläche anzuordnen, für welche noch unter dem Einflusse der

Field'schen Rohre eine lebhafte Wassercirculation

gesichert ist. Die durchaus inneren Feuerzüge lassen bei sonstiger guter

Wärmedichtheit des Mantelkessels und entsprechender Führung der Feuerung einen sehr

befriedigenden Wirkungsgrad der Kesselanlage erwarten.

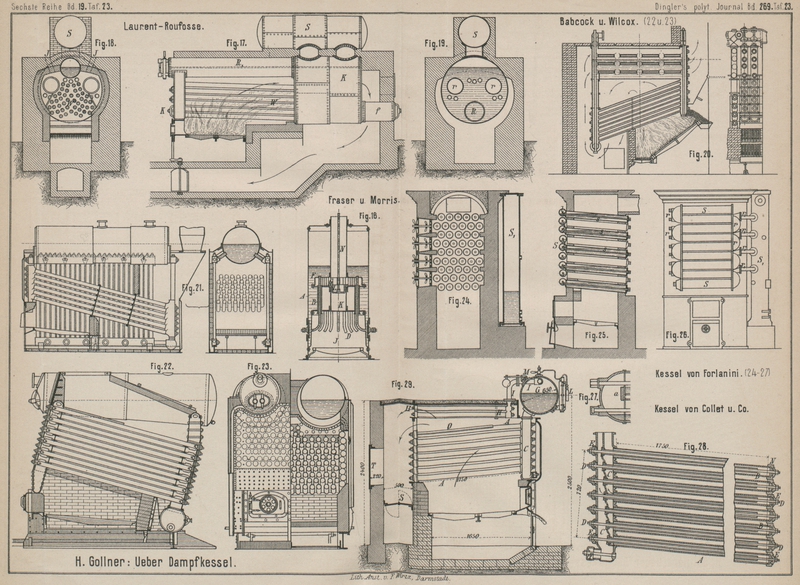

Weiter sei noch vor Abschluſs der ersten Gruppe der

Kesseltypen der von W. J. Fraser und F. S. Morris in London ausgeführten Construction eines

Multitubular-Dampfkessels gedacht. Nach Fig. 16 Taf. 23 ist der Patentkessel (Patent

Nr. 194 vom 5. Januar 1886 8d) ein stehender Kessel mit Feuerbox und Rauchkammer,

deren Wandungen zur Lagerung von Rauch- und Wasserröhren verwendet werden.

In der Feuerbox J sind die Enden der Circulationsrohre

D gelagert, welche bis zur Decke F der oberen Rauchkammer G

reichen und daselbst ihre zweite Lagerung finden. Diese Wasserrohre durchziehen die

Rauchrohre B, welche einerseits im Plafond der

Feuerbox, andererseits in der unteren Deckplatte der oberen Rauchkammer gelagert und

gedichtet sind. J und G

sind durch ein weites centrales Rohr K verbunden und

abgesteift, welches durch ein aus der Figur ersichtliches Ventil L nach oben geschlossen werden kann; L dient überhaupt zur Regelung des Luftzuges bezieh.

der Verbrennung; der Schlot N ist die Fortsetzung des

Rohres K.

Es muſs nothwendig eine lebhafte Wasser- und Gascirculation während des Betriebes des

Kessels entstehen, welche für die Wärmeübertragung zweifellos vortheilhaft ist;

desgleichen ist es möglich, eine reichliche und entschieden werthvolle Heizfläche

bei sehr knappen Kesseldimensionen unterzubringen; ob aber die stark der Belegung

ausgesetzte Heizfläche der Rauchrohre voll zur Wirkung gelangen kann, ist gewiſs

zweifelhaft, und wegen der Schwierigkeit ihrer Reinigung sogar unwahrscheinlich.

Die Dilatation sämmtlicher Rohre ist gesichert, der Wasserraum des Kessels gering,

daher ein rasches Anheizen bezieh. ein rasches Verdampfen des Wassers, eine lebhafte

Dampfproduction, möglich.

Endlich verdient noch eine Patent-Kesselconstruction (D. R. P. Nr. 37299 vom 9. März

1886) von Laurent Roufosse in Verviers Erwähnung,

welche eine gelungene Verbindung eines Wasserröhren- und Flammrohrkessels zeigt.

Die Fig. 17,

18 und

19 lassen

die bezügliche Kesselconstruction überblicken. Der wagerechte Rauchrohrkessel K, die beiden oberen Rauchrohre rr, ferner das untere Rauchrohr R und auſser

diesen noch die aus den Fig. 18 und 19

ersichtlichen sieben engen Rauchröhren, welche in den beiden Kesselböden ihre

Lagerungen finden, bilden die Hauptbestandtheile der Kesselanlage. Der Hauptkessel

K ist mit dem Dampfsammler S ausgerüstet und sind beide durch zwei senkrechte Stutzen in Verbindung

gebracht. Im vorderen Boden von K findet nun eine

gröſsere Anzahl geneigter, von auſsen geheizter Wasserröhren W ihre einseitige Lagerung, deren zweite Lagerung in einem senkrechten

ebenwandigen Wasserkasten erreicht wird, welcher noch durch das Verbindungsrohr mit

K in Verbindung gebracht ist. Der erwähnte

Wasserkasten enthält noch eine Reihe von Putzöffnungen K1

, so wie K mit dem

Fahrstutzen f ausgerüstet ist. Die angeordnete Feuerung

ist eine Plan-Unterfeuerung; die entwickelten Rauchgase umspielen zunächst das

System der Wasserrohre, streichen durch die Rauchrohre von K und umspielen schlieſslich den Mantel desselben Kessels K. Die Führung der Rauchgase ist übrigens aus der Richtung der in die Fig. 17

eingezeichneten Pfeile zu ersehen.

Ein Hauptvortheil dieses Kesselsystemes ist in dem groſsen Wasser- und Dampfraume

desselben, ferner in der gesicherten Wassercirculation von rückwärts nach vorne

durch die Rohre W bei groſs entwickeltem Wasserspiegel

in K und R1 begründet. Die Sicherheit der ganzen Construction

wird einerseits durch die angeordneten Wasserrohre W

wesentlich erhöht, durch die Disposition der Kesseltheile K und K1

, andererseits wieder erheblich vermindert. Ein

Feuerschirm aus Chamotte als Deckgewölbe für den Feuerraum würde gewiſs für die

Schonung und Sicherung der Wasserrohre W sehr geeignet

sein.

Das eben beschriebene Kesselsystem kann als ein Uebergangstypus vom reinen

Groſsrohrkessel zum eigentlichen Wasserrohrkessel angesehen werden, welch letzterer

wieder in seiner weiteren Ausbildung zum richtigen Glieder- (Elementar-, Sections-)

Kessel führte, obschon auch die nunmehr in Betracht kommenden Wasserrohrkessel als

Gliederkessel bezeichnet werden, welche Bezeichnung von dem Gesichtspunkte aus, daſs

die gesammten Wasserrohre im Wesentlichen aus Elementen und Sectionen (von

Wasserröhren) gebildet werden, ihre volle Berechtigung hat.

Es ist eine bemerkenswerthe Thatsache, daſs sowohl die Zahl der Neuconstructionen von

Wasserrohrkesseln, sowie die Zahl der „Neuerungen“ an wichtigen

Bestandtheilen derselben, heute noch eine ziemlich bedeutende ist; ein Beweis, daſs

dergleichen Kesselconstructionen, welche hinsichtlich Anordnung und Detailausbildung

den maſsgebenden Anforderungen, wie gröſste Sicherheit bei hoher Dampfspannung,

trockener Kesseldampf, absolute Dichtheit der Verbindungen, reichlich entwickelter

Dampf- und Wasserraum, sichere Erhaltung des normalen Wasserspiegels und der

Dampfspannung, rasche, leichte und billige Veränderung der Heizfläche, vollkommen

befriedigen, noch nicht gefunden wurden. Jedenfalls stellen die Wasserrohrkessel ein

ausbildungsfähiges und daher sehr beachtenswerthes Kesselsystem dar, und ist es von

besonderem Interesse, die der neuesten Zeit angehörigen Typen, sowie die an

denselben versuchten Neuerungen hinsichtlich wichtiger und entscheidender Details

näher kennen zu lernen.

Betreffend die systematische Ausbildung eines nunmehr bewährten Wasserrohrkessels

bringt The Engineer, 1885 Bd. 60 S. 322, eine

interessante Darstellung aus einer Abhandlung über den Entwickelungsprozeſs des von

der Babcock- und Wilcox-Gesellschaft in den Vereinigten Staaten seit 1867 gebauten

Wasserrohrkessels. Ohne auf die ausführliche Darstellung der einzelnen

Uebergangsformen des in Rede stehenden Kesselsystemes näher einzugehen, sei nur auf

die ursprüngliche Form und Einrichtung des Babcock-Wilcox-Kessels (Fig. 20), sowie auf den

wesentlich späteren und

endgültigen Typus (Fig. 21) und endlich auf den für Marinezwecke ausgebildeten Kessel (Fig. 22 und

23)

hingewiesen.

Die leitende Idee für die in Fig. 20 dargestellte

Construction ist durch die Anordnung einer Gruppe von mit Wasser gefüllten, gegen

den Heizerstand ansteigenden Röhren ausgedrückt, welche als eigentliche Heizröhren

dienen. Ueber diesen Wasserröhren liegt eine Gruppe von wagerechten Röhren, welche

als Wasser- und Dampfsammler verwerthet werden. Die beiden Rohrsysteme sind

gekuppelt und bilden diese mehrere neben einander liegende senkrechte Reihen, von

welchen jede für sich mit ihrem Anschluſstheile ein besonderes Guſsstück vorstellt.

Die erwähnten Heizrohre enthalten noch Innenrohre, um die Wassercirculation zu

fördern.

Nach Fig. 21

sind die früheren wagerechten Rohre durch einen Dampfsammler ersetzt, ferner

erscheinen die seitlichen Abschluſswandungen für die Zugkanäle durch senkrechte

Rohre gebildet, welche ihren Anschluſs an den erwähnten Dampfsammler finden, und

noch nach auſsen durch ein Mauerwerk mit Blechverschalung gedeckt sind.

In den Fig. 22

und 23 ist

der Normaltypus für den Babcock- Wilcox-Marinekessel

dargestellt. Hiernach sind die seitlichen Wände durch Rohre gebildet, welche

dieselbe Neigung, besitzen, wie die eigentlichen Heizröhren. Diese zur Bildung der

seitlichen Wandungen verwertheten Rohre sind derart mit einander verbunden, daſs sie

einen geschlossenen, mit Wasser gefüllten Mantel um das Kesselinnere bilden, ohne

daſs eigentliche Stehbolzen zur Anwendung gekommen wären. Hervorzuheben wäre noch

die Construction an den Enden der Hauptheizrohre. Jedes dieser Rohre tritt durch die

beiden Bleche des Stirnwasserkastens wie des Wasserkastens auf der Kesselrückseite

und ist in beide Bleche gedichtet, wodurch jede weitere Versteifung der ebenen

Wandungen der beiden Wasserkästen entfällt. Die Rohrenden (auſserhalb der

Wasserkästen) werden durch Hauben gedeckt. Zum Zwecke der Wassercirculation in den

Hauptheizröhren besitzt jedes Heizrohr auf der Strecke zwischen den Wandungen

derselben Wasserkästen am Rücken und am Bauche eine Oeffnung.

Es seien noch folgende Betriebsergebnisse mit den Babcock-

Wilcox-Kessel angeschlossen. Bei 20 Probe versuchen, während welchen

3000t Wasser verdampft wurden (wobei die

verschiedensten Kohlensorten zur Verfeuerung kamen), ergab sich eine

durchschnittliche Verdampfungsziffer von 11,5, wenn Wasser von 100° in Dampf von

1at Spannung verwandelt wurde. Die

durchschnittliche Anstrengung der Kesselheizfläche erreichte 20k Dampf, auf jede effective Pferdekraft

Maschinenleistung entfielen 0qm,75 Heizfläche.

Zur Kennzeichnung der in den letzten Jahren zur Ausführung gekommenen,

bemerkenswerthen Wasserrohr- bezieh. Gliederkessel diene folgendes:

1) Revue universelle des Mines, 1884 Bd. 15, berichtet

über den von Ingenieur Forlanini angegebenen

Wasserrohrkessel, welcher auf der Ausstellung zu Mailand in Betrieb stand. Nach den

Fig. 24,

25 und

26

besteht das Kesselsystem aus neun Reihen von Wasserrohren aus Schweiſseisen, welche

in einem gemeinsamen Feuerraume untergebracht und nach vorne (10 Proc.) ansteigend

angeordnet sind. Die Enden der Rohre sind (rückwärts) durch Deckel abgeschlossen,

welche schon auſserhalb des Umfassungsmauerwerkes der Kesselanlage liegen; auf der

Vorderseite derselben überragen gleichfalls die Enden der Heizrohre das (vordere)

Umfassungsmauerwerk; die Enden der in einer wagerechten

Reihe angeordneten Rohre schlieſsen sich nun auf der bezeichneten vorderen Seite der

Kesselanlage an einen röhrenförmigen Sammler an, welcher die Verbindung der Rohre

unter sich vermittelt. Die derart ausgebildeten neun Sammler stehen je zu zwei, in

Folge Anordnung eines halbkreisförmigen Rohrstutzens r,

in Verbindung und bilden in ihrem Zusammenhange nach Fig. 26 ein

„Serpentinen“-Rohr S-S. Jedes der

Kuppelstücke r besitzt eine lothrechte Scheidewand a (Fig. 27), durch welche

der höchste Wasserstand in den Röhrensammlern S bedingt

ist. Vier solcher Sammler erhalten rechtsseitig Anschluſsrohre r1

, welche die Verbindung der ersteren mit einem

lothrecht gestellten cylindrischen Sammelgefäſse S1 vermitteln. Dieses Gefäſs dient, wie auch aus der

Anordnung der Rohre r1

ersichtlich, als Dampfsammler, indem je ein Rohr r1 aus zwei Sammlern S

den Dampf in den Sammler S1 abzuleiten vermag, welcher übrigens auch mit einem Wasserstandrohre zu

versehen ist (Fig.

24). Behufs Inbetriebsetzung des Kessels wird das oberst gelegene Querrohr

S mit Wasser gespeist. Ist dasselbe bis zur

Scheidewand a gefüllt, so fällt das folgende

Speisewasser in die unterhalb gelegenen Sammler S und

endlich in die Heizrohre ab, welche sich (nach Fig. 25) mit Speisewasser

füllen. Wird noch mehr Speisewasser zugeführt, so wird dasselbe durch den untersten

Stutzen r1 in den

Dampfsammler S1

eintreten und in demselben bis zu einer gewissen Höhe eingestellt werden, welche

durch das früher erwähnte Wasserstandsglas sichergestellt wird.

Beim Anheizen des Kessels wird zunächst in den untersten Rohrreihen Dampf entwickelt;

derselbe wirft zum Theile Wasser nach S1 und steigt nach den oberen Rohrreihen und in den

Dampfsammler S1. Die

Anheizperiode dauert etwa 40 Minuten, dann beginnt das Sieden des Wassers in

sämmtlichen Rohrreihen und die Bildung höher gespannten Dampfes. Das Verhältniſs der

Heizfläche zum Wasserinhalte des Kessels ist günstig; desgleichen ist ein

entwickelter Wasserspiegel im Kesselinneren erreichbar, welche Verhältnisse für

rasche Verdampfung und verhältniſsmäſsig geringe Dampfnässe sprechen. Die oberen

Rohrreihen wirken auch als Vorwärmer; in denselben erfolgt ein lebhafter

Niederschlag der im Speisewasser enthaltenen mineralischen Bestandtheile; die unteren Rohrreihen

bleiben rein, worin ein wesentlicher praktischer Vortheil begründet ist. Das in den

Sammler S1

übergeworfene Speisewasser ist im ursprünglichen Zustande und ist aus S1 zu entfernen.

Ein bemerkenswerthes Detail bezieht sich auf die Verbindung der rückwärtigen

Heizrohrenden mit ihren schmiedeeisernen Deckeln. Dieselbe wird durch Spannschrauben

s erreicht, welche in guſseisernen Lappen l ihr Muttergewinde finden, die in den Sammlern S angeordnet sind. Als Dichtungsmaterial wird Asbest in

Form von Scheiben verwendet.

Ingenieur Forlanini schreibt seinem Kessel alle jene

Vorzüge zu, welche von den Wasserrohrkesseln heute mit mehr oder weniger

Berechtigung erwartet werden. Der angegebene Vortheil der leichten Conservirung des

Kessels bedarf mit Rücksicht auf die groſse Anzahl seiner Bestandtheile entschieden

noch der Bestätigung. Nach den Berichten über die Mailänder Ausstellung ist der

erste Versuch mit dem Forlanini-Kessel als gelungen zu

betrachten. Der Erfinder beabsichtigt nur die Feuerung abzuändern und die Anordnung

der Feuerzüge auszudehnen, um eine vollkommenere Ausnutzung der Wärme zu erreichen.

Die Verdampfungsziffer, welche thatsächlich erreicht wurde, war mit 7,0 angegeben;

aus dieser Ziffer kann übrigens kein weiterer Schluſs gezogen werden, nachdem die

maſsgebenden Daten zur Kennzeichnung des verwendeten Brennstoffes, ferner betreffend

die Anstrengung der Heiz- und Rostfläche u.s.w. fehlen. Die Kosten eines sogen.

12pferdigen Dampfkessels stellen sich auf 2500 Fr. bei einem Gewichte der

Eisenconstruction von 4000k.

2) Portefeuille des Machines, 1886 Bd. 11, bringt eine

eingehende Schilderung des Wasserrohrkessels von A. Collet

und Comp. in Paris. Derselbe erinnert theilweise an den Field'schen Kessel, indem jedes Heizrohr für den

Kreislauf des Wassers und des Dampfes eingerichtet ist. Der Dampfkessel selbst

besteht aus vier von einander ganz unabhängigen Elementen, welche wieder aus zwei

lothrechten Reihen von je sieben Röhren bestehen. Die Fig. 28 und 29 stellen

einen lothrechten Schnitt durch ein Element des

Röhrenkessels bezieh. die Kesselanordnung dar. Sämmtliche Rohre münden vorne in

einen flachwandigen Sammler C, welcher aus hämmerbarem

Guſseisen hergestellt ist; die rückwärtigen Enden derselben werden in, gleichfalls

aus schmiedbarem Guſseisen hergestellte Buchsen N,

gelagert. Die Schrauben D sind bestimmt, die

Verschluſsdeckel von N und E auf ihre Sitze zu pressen und derart die nöthige Abdichtung der

bezüglichen Fugen zu sichern. Die Anspannung der Schrauben D muſs mit gröſster Vorsicht geschehen, um ein Reiſsen derselben mit

voller Sicherheit zu verhindern, da im Falle eines Bruches von D die Deckel N und E weggeschleudert werden würden. Collet versuchte zwar, die Gefahr des Reiſsens der

Schrauben D

durch eine besondere Art

des Gewindschneidens auf denselben zu verringern. Der für jedes Kesselelement

selbständig angeordnete Sammler C ist durch eine Mittel

wand in zwei Kammern geschieden, welche das eine Ende der dünnwandigen Rohre B aufzunehmen hat. Die Rohre B sind gegen die Heizrohre A centrisch

gelagert. Die den vier Elementen der Kesselanlage entsprechenden vier Sammler C münden nach oben in ein cylindrisches Sammelgefäſs

G, welches zur Hälfte mit Wasser gefüllt ist, um

einen möglichst entwickelten Wasserspiegel zu liefern; dasselbe wird nach Fig. 29 mit

der Sicherheitsarmatur ausgerüstet und nimmt zuerst das Speisewasser auf. Aus dem

Sammelgefäſse G gelangt das Speisewasser in die

äuſseren Kammern von C, flieſst in der Richtung der

Pfeile zunächst in die Innenrohre B und ergieſst sich

dann nach den rückwärtigen, tieferen Theilen der Heizröhren A. Der gebildete Dampf steigt in der Richtung der Pfeile aus der

ringförmigen Fläche der Heizrohre in die rückwärtige Kammer der Sammler C auf und gelangt schlieſslich in das Sammelgefäſs G. Es ist als bemerkenswerth hervorzuheben, daſs sich

beim Collet'schen Kessel der abfallende Strom des

Speisewassers (äuſsere Kammer) ungestört neben dem aufsteigenden Dampfstrome (innere

Kammer) entwickeln kann. Aus dem Dampfsammler G tritt

der Dampf in eine Gruppe von Röhren, an der höchsten Stelle des Feuerraumes

gelagert, deren Oberfläche als Dampftrocknungs- bezieh. als Ueberhitzfläche

ausgenutzt wird.

Die rückwärtigen Rohrköpfe N bilden in Folge ihrer

quadratischen Form eine vollständige Abschluſswand des Feuerraumes. Die Enden der

Heizrohre A werden conisch eingezogen und in die

bezüglichen Verschluſsstücke N und C eingepreſst; die eigentlichen Wasserrohre B sind am vorderen Ende mit Bordringen aus hämmerbarem

Guſseisen versehen und durch dieselben in der erwähnten Scheidewand der Sammler C gelagert. Je zwei dieser Sammler sind durch die

Anschluſsstücke F mit einander gekuppelt. Die Sammler

C können gereinigt und ausgeblasen werden.

Die Führung der Rauchgase ist aus Fig. 29 unmittelbar zu

ersehen; die Ummauerung des Feuerraumes, auf dessen Sohle der Planrost angeordnet

ist, ist in einfach solider Weise durchgeführt.

Der Collet'sche Kessel enthält für eine stündliche

Verdampfung von 700k Wasser etwa 600k, d. i. 600l

Wasser, welche Wassermenge genügt, um bis zu einer gewissen Grenze die

Ungleichmäſsigkeiten im Betriebe des Kessels auszugleichen.

Die Anstrengung der Heizfläche beträgt bei normalem Betriebe 20k Dampf; bei Verdampfung von Seine-Wasser bleiben

die Heiz- und Wasserrohre rein, ausgenommen die Innenrohre in den unteren

Rohrpartien, in welchen sich eine geringe, leicht entfernbare Kesselsteinablagerung

zeigte.

Der Collet'sche Wasserrohrkessel ist in Folge der

Anwendung eines Reservoires G von 650mm Durchmesser und 1150mm Länge kein reiner Wasserrohrkessel, ist hinsichtlich seiner

Sicherheit ungünstiger als dieser zu beurtheilen, und gestattet nicht die Erzeugung

einer so hohen Dampfspannung wie die Wasserrohrkessel von Belleville, Root, Sinclair u.a. Der aus schmiedbarem Guſseisen

hergestellte Sammler C ist in Folge seiner Formgebung

und in Folge der Einwirkung der Spannschrauben D als

ein sehr bedenkliches Detail zu erkennen. Einzelne Vorzüge der vorgeführten

Construction, wie ungestörte Wasser- und Dampfcirculation, volle Füllung der

Heizrohre, einfache und billige Vergröſserung der Heizfläche, leichte

Transportfähigkeit, müssen anerkannt werden.

(Fortsetzung folgt.)