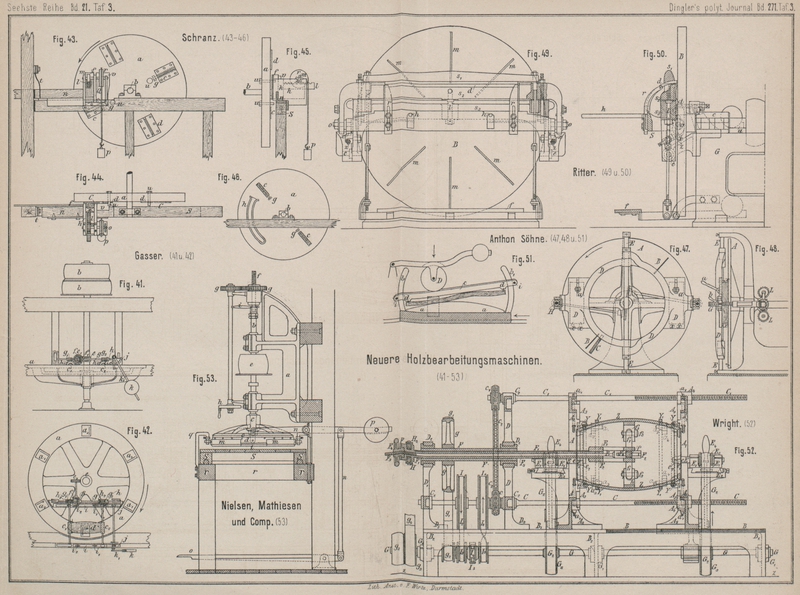

| Titel: | Neuerungen an Holzbearbeitungsmaschinen. |

| Fundstelle: | Band 271, Jahrgang 1889, S. 49 |

| Download: | XML |

Neuerungen an Holzbearbeitungsmaschinen.

(Patentklasse 38. Fortsetzung des Berichtes S. 1

d. Bd.)

Mit Abbildungen auf Tafel

3.

Neuerungen an Holzbearbeitungsmaschinen.

Holzwollemaschinen.

Um die bekannten Uebelstände der bei jedem Hin- und Hergange schneidenden,

doppeltwirkenden Holzwollemaschinen zu vermeiden, aber doch eine gleiche Leistung

wie diese Maschinen zu ermöglichen, ordnen Anthon und

Söhne in Flensburg (* D. R. P. Nr. 42778 vom 5. April 1887) in den

Messerschlitten nicht wie gewöhnlich ein, sondern drei – in der Zeichnung (Fig. 40) sind

sogar vier angenommen – Messer an, welche beim Vorschübe des Schlittens gleichzeitig

in verschiedenen Ebenen schneiden.

Diese Messer sitzen so, daſs ihre Schneiden zwar unter sich parallel, aber in

ungleichen Höhen über der Bewegungsebene oder, was gleichbedeutend ist, über der

Oberfläche des Schlittens A, und zwar ein Messer stets

etwas höher als das vorhergehende stehen, so daſs also bei der Bewegung der Messer

gegen ein Holzstück jedes Messer für sich einen Span abschneidet, dessen Dicke der

jeweiligen Höhendifferenz zweier auf einander folgenden Schneiden entspricht. Bei

einer Bewegung des Schlittens werden folglich alle auf einander folgenden Messer

gleichzeitig je einen Span abschneiden, dessen Dicke der Höhenunterschied von je

zwei Schneiden entspricht. Ist der Schnitt durch und die Messer in ihre

Anfangsstellung zurückgekehrt, so rückt das Holz um so viel nach, als die Summe

sämmtlicher abgeschnittenen Spandicken beträgt, worauf der Vorgang sich wiederholt.

Soll Holzwolle erzeugt werden, so dient hierfür eine Reihe Ritzelmesser R, die den Messern voreilt und das Holz einritzt.

Um die gewünschten Höhenunterschiede der einzelnen Messerschneiden bezieh. die

Regulirung der Spandicke möglichst genau und bequem zu erhalten, wird das um den

Bolzen D drehbare Einsatzstück B angewendet, in welches die Messer so eingesetzt werden, daſs ihre

Schneiden sämmtlich gleich hoch über die Oberfläche dieses Einsatzstückes stehen,

worauf dann mittels der Stellschraube F ein Neigen

dieser Oberfläche gegenüber der Schlittenoberfläche A

vorgenommen wird, wodurch der gewünschte Höhenunterschied der einzelnen Schneiden

über ihre Bewegungsebene ohne Weiteres eintritt.

Nach Angaben der ausführenden Firma kann die Maschine sieben Faserndicken von 1/13 bis ½mm liefern. Die tägliche Leistung soll sich bei

150 minutlichen Umläufen der Betriebskurbel auf 1000k gröbste Wolle von ½mm oder auf 600k mittlere Wolle von ¼mm Dicke belaufen. Der Kraftbedarf ist 4 .

Die Verwendung von rotirenden Messerscheiben ist vielfach ausgebildet. Eine

bezügliche Maschine von H. Gasser in Hermagor, Kärnten

(*Oesterreichisches

Patent vom 14. November 1887) besteht aus einem um eine senkrechte Achse rotirenden

Schneidekranze a (Fig. 41 und 42), auf

dessen oberer, vollkommen eben bearbeiteter Fläche bei a1 die Hobelmesser in beliebiger Anzahl

(in vorliegendem Falle 6) angebracht sind, und welcher durch Riemenscheiben b angetrieben wird. c1

c2 sind zwei gerauhte

Walzen, zwischen welche das Holz d eingespannt wird,

und welche sich gegen einander drehen, so daſs sie das Holz durch Reibung mitnehmen

und gegen die Scheibe a drücken. Der Antrieb dieser

Rauhwalzen erfolgt von der Hauptwelle aus, durch die Schraube ohne Ende e, welche in das Rad e1 eingreift und mittels der Kegelräder ff1 die Welle g dreht. Diese trägt die beiden endlosen Schrauben von

ungleicher Gangrichtung g1

g2

, welche in die auf den Wellen der Rauhwalzen c1

c2 sitzenden Räder h1

h2 eingreifen und diese

in Drehung versetzen.

Um verschieden lange Holzstücke mit dem nöthigen Drucke zwischen den Walzen

einspannen zu können, sind die Lager der Walze e2 auf zwei Gleitstücken i befestigt, welche durch Stifte i1 geführt werden und an einem Ende mit Zähnen

versehen sind; in diese Zähne greifen zwei Zahnradsegmente j, welche an einer gemeinschaftlichen, in fixen Lagern drehbaren Welle

aufgekeilt sind. Auf diese Welle wirkt ein Fallgewicht k, welches auf den Arm k1 aufgesteckt ist und die Welle und die

Zahnradsegmente zu drehen sucht. Letztere drücken dabei auf die Zahnstangen i, suchen sie in der Richtung der Pfeile zu bewegen und

pressen die Rauh walze c2 an das Holzstück. Um bei dieser Verschiebung das Rad h2 in Eingriff mit der

Schraube g2 zu

erhalten, ist die Welle mit einem Streif keile versehen, auf welchem die Schraube

mittels eines Armes h, welcher auf dem Lager der Welle

c2 angebracht ist,

verschoben wird.

Das Maſs des beständigen Vorrückens des Holzes nach abwärts hängt von der Gröſse der

Uebersetzung der Zahnräder und Schrauben ohne Ende ab. Um dieses Vorrücken verändern

zu können, ist das Rad e1 auswechselbar, so daſs durch Einsetzen verschiedener Räder die Holzwolle

in verschiedenen Dicken erzeugt werden kann.

Die Maschine von C. Schranz und G. Roediger in Wien

(*Oesterreichisches Patent vom 1. Mai 1888) besteht aus einer um die Achse b (Fig. 43 bis 46) rotirenden

Scheibe a. Seitlich an dieser Scheibe sind radial

gestellte Ritzmesser c und Hobeleisen d abwechselnd auf einander folgend angeordnet.

Das zu verarbeitende Holzstück f kommt in einen vor den

umlaufenden Messern stehenden, oben offenen Kasten h

und wird mit Hilfe eines Blockes k stets gleichmäſsig

gegen die Messer gedrückt.

Der Schlitten m, welcher den Kasten h trägt, ist mit einer Feder t verbunden, welche ihn beständig gegen die Achse b der Scheibe hinzudrücken sucht. An der letzteren ist für jedes

Ritzmesser je ein vorstehender Stift u angebracht, der, wenn

das Ritzmesser zur Arbeit gelangt, gegen einen Ansatz v

am Kasten k drückt und so den damit verbundenen

Schlitten n etwas gegen die Feder t hinschiebt, wodurch erreicht wird, daſs die

Ritzmesser geradlinig durchs Holz heruntergehen, worauf die Feder den Kasten in

seine Urstellung zurückdrückt.

Um schwache Stäbe, Rohr u. dgl. in Langfasern zu zertheilen, bringt man einen

kreisförmigen Kasten h an (Fig. 46), in den die

Stäbe von oben eingeschoben und durch ein in den Kasten passendes Holzstück

angedrückt werden.

Eine eigenartige Einspannung des Holzes wendete Anthon und

Söhne in Flensburg (* D. R. P. Nr. 45087 vom 20. März 1888) für solche

Maschinen mit rotirender Messerscheibe an (Fig. 47 und 48).

Vor der Scheibe befinden sich die charnierartig wie eine Thür in ihren Angeln auf der

Achse E drehbaren Bügel D,

welche zum Einspannen des Holzes mittels Klauen x und

Griff a dienen und an ihrem vorderen Ende je eine

Mutter H tragen, welche über Schrauben G greifen. Diese Schrauben werden durch Vermittelung

eines conischen Getriebes L von einer auf der

Hauptwelle sitzenden Schnecke aus ruckweise gedreht und bewirken auf diese Weise ein

allmähliches Nachrücken des Holzes gegen die Scheibe zu. Ist das Holz bis auf einen

kleinen Rest aufgearbeitet, so kann die zweitheilige Schraubenmutter H mittels eines Griffes b

von ihrer Schraube gelöst werden, worauf der Bügel D

zurückgedreht wird und ein neues Holzstück aufnimmt. Hierauf wird der Bügel sammt

dem frischen Holze wiederum der fortwährend rotirenden Scheibe genähert und durch

Einrücken der Mutter in die Schraube in den selbsthätigen allmählichen Vorschub

gebracht.

Es kann noch die Einrichtung getroffen werden, daſs, sobald das Holz bis zu einem

gewissen Punkte aufgearbeitet ist, die Mutter H

selbsthätig ausgelöst und der Vorschub somit ohne Zuthun des Arbeiters gehemmt

wird.

C. Bartsch in Michelsdorf bei Liebau (* D. R. P. Nr.

42803 vom 31. August 1887) ordnet die Messer auf einem endlosen Bande an, welches

von zwei Walzen bewegt und dicht über der Arbeitsstelle gegen das Holz gedrückt

wird.

Die Herstellung spinnbarer Fasern aus Holz bewirkt Dr.

Mitscherlich in Preſsburg (*Oesterreichisches

Patent vom 17. Oktober 1887) in folgender Weise:

Möglichst astfreie lange Bretter oder Latten von beliebiger Breite und einer Dicke

von nicht über 10mm, welche parallel mit der Faser

geschnitten sind, aus Fichten- bezieh. Tannenholz oder aus dem Spünde der Lerche

bezieh. der Kiefer werden gekocht mit einer Lösung von Chemikalien, welche die

Aufschlieſsung bewirkten, ohne eine gröſsere Zerkleinerung des Holzes nöthig zu

machen. Es sind hierfür nur solche Chemikalien geeignet, die leicht in das Holz

hineindringen, wie Lösungen schwefliger Säure und ihrer Verblödungen, jedoch nicht

solche, wie Kali- und Natronlauge, da die letzteren nur sehr schwer in die tieferen

Schichten des Holzes zu bringen sind. Am zweckmäſsigsten wird eine Lösung verwendet

von doppeltschwefligsaurem Kalke, nachdem das Holz vorher bis 100° längere Zeit

gedämpft war. Nach der Kochung wird dieses Holz unter Vermeidung eines Bruches in

der Längsrichtung aus dem Kocher auf ein enges gitterartiges Lattengestell aus Holz

so gelegt, daſs ein bequemes Trocknen an der Luft oder in Trockenräumen stattfinden

kann. Durch dieses Trocknen wird die ursprünglich sehr schwache Faser, die bei der

kleinsten Zerrung zerreiſst, verhältniſsmäſsig fest und geht durch Wasserzusatz

nicht wieder in den ursprünglichen, sehr leicht zerreiſsbaren Zustand zurück.

Die vollständig getrockneten Massen lassen sich wohl direkt zum genannten Zwecke

weiter verarbeiten, jedoch sind sie sehr spröde und bedürfen zur Zerfaserung einer

sehr starken mechanischen Kraft, was durch Aufweichung dieser Massen mittels

Durchtränkung derselben mit Wasser vollständig beseitigt wird; zweckmäſsiger ist es

jedoch, die Masse, wie sie aus dem Kocher kommt, nur so weit zu trocknen, daſs kaum

noch Flüssigkeit herausgepreſst werden kann. Es haben dann die Fasern die genügende

Festigkeit erhalten und gestatten doch eine leichte mechanische Verarbeitung, welche

auf einer Isolirung der Fasern durch Quetschung oder durch Stacheln beruht.

Bei der Rindenabschälmaschine von A. Zschocke in Grünstädtel i. S. (* D. R. P. Nr. 43032

vom 30. August 1887) wird der Holzblock zwischen die Spindeln einer Drehbank

eingespannt und vor dem festliegenden Messer umgedreht. Letzteres kann nicht tiefer

in das Holz eindringen, als eine neben demselben angeordnete Leitrolle gestattet.

Zum leichten Fortschaffen der Blöcke aus der Maschine ist ein mit schrägen

Ablaufschienen versehener, durch Zahngetriebe auf und nieder stellbarer Blockhalter

angeordnet.

Böttcherei-Maschinen.

Die Fügemaschine für Faſsdauben von W. Bitter in Altona (* D. R. P. Nr. 44567 vom 28.

December 1887) arbeitet mit einer um eine wagerechte Achse umlaufenden

Messerscheibe.

Die Faſsdaube erhält während des Hobelns um eine annähernd senkrechte Achse eine

etwas hin und her schwingende Bewegung, und zwar wird diese Schwingung um so enger

begrenzt, je schmaler die Daube ist. Die Messerscheibe kann dabei eine gerade Fläche

erhalten, und die Messer können dementsprechend eine geradlinige Schnittfläche

haben.

Die um die wagerechte Achse a (Fig. 49 und 50) rotirende

Planscheibe B trägt die Messer m. c ist eines der beiden Lager der Achse a

und G das zugehörige Maschinengestell. Die Daube d wird in einen Support S

eingelegt, dessen Kopfstück s1 in Auf- und Ablichtung verschiebbar ist und nach Einlegung der Daube durch den Fuſstritt f niedergezogen wird, um die Daube zwischen s1 und s2 festzuklemmen (Fig. 50). r ist ein am Supporte angebrachtes Widerlager für die

Auſsenkante der Daube. Der ganze Support ist um Bolzen ee, welche am Gestelle gelagert sind, drehbar und kann mit Hilfe der

Handgriffe hh aus der Ruhestellung in die Stellung der

Fig. 50

gehoben werden, nachdem man die Daube eingelegt und mit Hilfe des Fuſstrittes

zwischen s1 und s2 eingeklemmt hat.

Nach dem Einlegen der Daube und ehe dieselbe festgeklemmt wird, dreht sich der

Anleger r um die Zapfen oo, bis die Daube hinreichend weit mit der zu bearbeitenden Kante über den

Support gegen die Messerscheibe vorsteht. Indem man nun den Support weiter hebt, und

zwar um ee drehend, führt man die Daube gegen die

rotirende Messerscheibe, bis Stellschrauben tt, welche

am Gestelle sitzen, gegen den unteren Theil des Supportes stoſsen. Um nun die

Krümmung der Fügung zu erhalten, ist der Theil s2 des Supportes S auf

dem aufrechten Bolzen l am unteren Theile s3 drehbar, und durch

eine Links- und Rechtsbewegung der Griffe hh wird nun

der Theil s2 einmal

nach links und dann nach rechts gedreht, bis die Lappen xx, welche an den abwärts geführten Enden des Obertheiles s2 sitzen, gegen die am

Untertheile sitzenden Stellschrauben zz anstoſsen.

Hierbei entsteht eine Krümmung der Daube, welche zur Breite desselben in Proportion

steht, da bei einer breiteren Daube der Abstand zwischen den Stellschrauben z und den Lappen x ein

gröſserer ist, als bei einer schmäleren Daube.

Zu der Herstellung von dichten Fässern für Flüssigkeiten bedient man sich

ausschlieſslich der gespaltenen Stabhölzer, die, nach der Faser des Holzes laufend,

mit wenigen Ausnahmen mit allen möglichen Krümmungen versehen sind und eine

verdrehte Form haben.

Die Dauben werden erst bei dem Zusammenwinden zu Faſskörpern, dem natürlich das Fügen

der einzelnen Stäbe vorauszugehen hat, mit Gewalt in die richtige Form gepreſst.

Solche verdrehte und mit Krümmungen versehene Dauben nun wurden auf den bisher

angewendeten Fügemaschinen unrichtig gefügt und bedurften vor dem Zusammensetzen

stets einer Richtigstellung der Fuge durch Nacharbeiten von Hand.

Um nun aber solche unregelmäſsig geformten Daubenhölzer, ohne daſs eine Aenderung

ihrer Form vorzunehmen wäre, so zu fügen, daſs jede Stelle des Stoſses nach dem

Binden genau schlieſst, haben Anthon und Söhne in

Flensburg (* D. R. P. Nr. 43797 vom 21. December 1887) die in Fig. 51 dargestellte

Vorrichtung angegeben.

Der Apparat besteht aus einer nach der Faſsoberfläche sowohl parallel zur Faſsachse

als auch dem Umfange nach gekrümmten Schablone a,

zweier Führungen bb1

für eine hierauf gleitende Schiene c, die an den Enden

mit zwei Spitzen d oder einer ähnlichen Vorrichtung

versehen ist. Wird nun eine Daube auf die Schablone a

gelegt und die Schiene

c mit einem gewissen Drucke auf die Daube gepreſst,

so werden die beiden Spitzen ein seitliches Verschieben der Daube verhindern, eine

um ihre Achse drehende oder in der Richtung der Führungen bb1 erfolgende Bewegung gestatten. Nun

wird der Daube bezieh. Schiene c durch irgend eine

Vorrichtung entweder von Hand oder selbsthätig eine wiegende Bewegung ertheilt, in

Folge dessen sie sich so zu sagen über die Schablone wälzt. Eine Verschiebung der

Schiene c in ihrer Längsrichtung ist durch die Stifte

ii verhindert. Die Folge dieser wälzenden Bewegung

ist, daſs jeder Punkt der Daubenoberfläche an einer bestimmten Stelle die Schablone

berührt und, da die Schablonenoberfläche als ein Theil der Faſsoberfläche angesehen

werden kann, mithin genau diejenige Stellung einnimmt, die er in dem zukünftigen

Faſskörper einnehmen wird. Man hat nun dafür zu sorgen, daſs eine Fügevorrichtung,

sei es eine Messerscheibe oder eine rotirende Messerwelle, an derjenigen Stelle der

Daube die Fuge anschneidet, die zur Zeit gerade auf der Schablone aufliegt; dabei

muſs als Bedingung angesehen werden, daſs die Schnittebene der Messer in die

Faſsmittelachse fällt, und daſs ebenso die durch die Führungen bb1 bestimmte

Bewegungsrichtung der Schiene c bezieh. der Daube durch

die Faſsmittelachse gehen. Sobald diese Bedingungen erfüllt sind, wird bei der

erwähnten wälzenden Bewegung der Daube über die Schablone die Fuge an jeder Stelle

genau nach der Faſsmittelachse hinzeigen, wobei es einerlei ist, ob eine Daube breit

oder schmal, eben oder verdreht ist.

Soll der Apparat an Fügemaschinen mit groſser, ebener Messerscheibe angewendet

werden, so wird er zweckmäſsig als ein um die Faſsmittelachse xy schwingender Bügel ausgeführt; die wälzende Bewegung

wird der Daube entweder von Hand oder durch eine selbsthätig von der Maschine aus

bewegte Vorrichtung in der Richtung der beiden Pfeile ertheilt. Soll der Apparat an

Fügemaschinen mit rotirender Messerwelle angewendet werden, so wird er als ein in

der Längsrichtung der Daube verschiebbarer Schlitten ausgeführt, auf welchem die

Daube an der um die Faſsmittelachse einstellbaren Messerwelle entlang geführt wird.

Die wälzende Bewegung wird in diesem Falle der Daube durch eine feststehende

belastete Rolle D oder ähnliche Druckvorrichtung

ertheilt, die genau an der Stelle, wo der Messerkopf seitlich die Fuge anschneidet,

die Daube auf die Schablone preſst.

S. Wright in Glasgow (* D. R. P. Nr. 45118 vom 11. März

1888) hat die in Fig. 52 dargestellte Maschine vorgeschlagen, mittels welcher die fertig

gefügten Dauben zu bauchigen Fässern gebunden, sowie gekröst und an den Enden fertig

zugerichtet werden.

Die zu bindenden Dauben Z werden zunächst von Hand in

gebräuchlicher Weise auf einem Gestelle lose zusammengefügt und mit Reifen YY1 vorläufig bezogen,

dann unter Erhitzung von innen in die bauchige Form gebogen und nun in die

vorliegende Maschine gebracht. Das auf diese Weise roh zusammengefügte, an beiden Enden offene Faſs

wird in wagerechter Lage zwischen zwei senkrechte Kopfplatten AA1 gesetzt, welche auf

breiten, glatt abgedrehten Füſsen A2

A2 ruhen und auf der

Platte BB1 der Maschine

verschoben und fest eingestellt werden können. Die Kopfplatten AA1 sind ringförmig und

im mittleren Theile ausgeschnitten, um das Faſs mit seinen Enden hindurchzulassen.

Auf der Innenseite jeder Kopfplatte sind in vier Schwalbenschwanzführungen A3 die Gleitbacken o radial angeordnet, welche mittels Schraubenspindeln

a1 gegen die

Auſsenflache der Daubenenden angedrückt werden; jede dieser Gleitbacken hat an ihrem

inneren Ende einen im Gelenke beweglichen Schraubenbolzen a2, auf dem die Druckklaue a4 mittels Mutter

befestigt ist; diese Klauen legen sich concentrisch gegen den auf das Faſs

aufzuziehenden Reifen an; auch können die Klauen zum Andrücken gegen die Reifen YY1 direkt an das

untere Ende der Gleitbacke a geformt sein. Oder es

können auch noch auſserdem Preſsbacken Anwendung finden, welche die Reifen Y1 näher der Mitte des

Fasses auf letzteres aufschieben, indem sie concentrisch dagegen andrücken, während

der äuſsere Rahmen A1

auf der Platte B gleitend gegen den inneren Rahmen

hinbewegt wird. Letzteres geschieht mittels zweier langer, starker Schraubenspindeln

CC1, welche durch

die festen Gestellwände DD1 hindurchgeführt sind und sich in Muttergewinden des beweglichen Rahmens

A1 drehen. Die

Drehung der Spindeln CC1 in der einen oder anderen Richtung schiebt den Rahmen A1 vor oder zurück. Die

beiden einander diametral gegenüber angeordneten Spindeln CC1 werden stets gleichzeitig gedreht

mittels einer über Kettenräder cc1 laufenden Kette c2. Die Spindeln CC1 könnten auch an beiden Enden mit Rechts- und

Linksgewinde versehen sein, deren jedes in einer entsprechenden Mutter A4 der Rahmen AA1 gelagert wäre; die

Drehung der Spindeln würde alsdann bewirken, daſs die beiden Rahmen A A1 sich gleichmäſsig

gegen einander hinbewegten oder von einander entfernten; im ersteren Falle werden

die Klauen gleichmäſsig gegen die Reifen angedrückt, im letzteren Falle davon

zurückgezogen.

Wenn die Kopfplatten AA1

und die Gleitbacken a mit ihren Klauen a3 a4 nur lose gegen

das Faſs angelegt werden, so bilden sie eine Führung für das Faſs, bei dessen

Drehung behufs Bearbeitung der Daubenenden sie auf gleiche Länge zugerichtet,

abgeschrägt und mit Falz (Kröse) versehen werden. Diese Bearbeitung geschieht durch

Schneidwerkzeuge, welche von kurzen, schnell umlaufenden Spindeln E getrieben werden, die in Lagern E1 der Schlitten E2 ruhen, welch

letztere in Schwalbenschwanzführung der Träger beweglich sind; diese Träger sind an

die Kopfplatten AA1

auſsen angeformt oder befestigt.

Die Hauptwelle G der Maschine ruht in Lagern G1 des unteren

Maschinengestelles B2;

auf derselben befinden sich Riemenscheiben G3, von denen Riemen G2 durch die Platte B hindurchgeführt sind und über kleinere Riemenscheiben E3 auf den Spindeln E laufen; auf diesen letzteren sind die

Schneidwerkzeuge montirt, welche aus einer Kreissäge e

zur Beschneidung der Daubenenden und aus Schneidstählen e1

e2 bestehen, mittels

deren die Daubenenden nach innen abgeschrägt und mit Falz (Kröse) versehen werden.

Der Schlitten E2 wird

in seiner Führung mittels Handhebels E4 verschoben, um die Werkzeuge gegen das zu

bearbeitende Holz anzuschieben oder sie zurückzuziehen. Auch können Gewichte oder

Federn benutzt werden, um die Werkzeuge gegen die Mitte des Faſsquerschnittes

zurückzuziehen, damit das Faſs abgenommen und ein neues an seine Stelle zur

Bearbeitung eingesetzt werden kann, zu welchem Zwecke die Kopfplatten AA1 mittels der

Schraubenspindeln CC1

von einander abgerückt werden.

Die Ständer DD1

, welche mit starken Füſsen D3 auf dem Maschinengestelle BB1

B2 befestigt sind,

tragen einestheils die festen Lager C2 der Schraubenspindeln CC1

, anderentheils die Lager D2

D2 einer Hohlwelle F, welche in der Mittellinie der Kopfplatten AA1 und des zwischen

denselben eingespannten Faſses liegt. In dieser Hohlwelle F liegt eine Welle F1, welche durch Nuth und Feder oder durch eine

andere geeignete Verbindung von der Welle F in deren

Drehung mitgenommen wird; letztere erfolgt durch Riemen g1, der von einer kleinen Riemenscheibe

g2 auf der

Hauptwelle G über eine groſse Riemenscheibe g auf der Welle F geführt

ist. Die Uebertragung von der Welle G auf die Welle F kann auch durch Zahnradeingriff oder Kettentrieb

bewirkt werden, oder auch durch Schnecke und Schneckenrad.

Die untere Schraubenspindel C wird in der einen oder

anderen Richtung gedreht durch die eine oder die andere der beiden Riemenscheiben

II1, welche von

Riemen I, deren einer gekreuzt ist, getrieben werden;

diese Riemen laufen über Riemenscheiben J3, welche auf der Welle G lose zwischen Ringen laufen; zwischen den Riemenscheiben befindet sich

eine Reibungskuppelung J4, die mit Feder und Nuth auf der Welle G

verschiebbar ist und mittels Handhebels I5 oder einer geeigneten Ein- und Ausrückvorrichtung

so verschoben wird, daſs entweder die linke oder rechte Riemenscheibe I3 mit der Welle G gekuppelt wird, so daſs also die Schraube C in der einen oder anderen, Richtung Drehung erhält;

befindet sich die Kuppelung in der Mittellage, so findet keine Uebertragung

statt.

Das vordere Ende der inneren Welle F1 tritt in das Innere des Fasses ein und trägt eine

Führungsbüchse F2, in

welche radial gestellte Arme f mit segmentförmigen

Armen f1 eingesetzt

werden. In das hohle Stück F2 ist ferner ein keil- oder curvenförmiger Kopf, welcher am vorderen Ende

einer Stange F3

befestigt ist, eingefügt; die Stange F3 führt durch die Hohlwellen FF1 hindurch und trägt auf ihrem auſsen

vorstehenden, mit Gewinde versehenen Ende ein Handrad F4, mittels dessen sie vor und zurück

bewegt werden kann. Beim Vorschub der Stange F3 wirken die Keil- oder Bogenflächen gegen die

entsprechend geformten inneren Enden der radialen Arme f und spreizen dieselben gleichmäſsig aus einander, d.h. nach auſsen, so

daſs die Segmente f1

sich von innen gegen die Wandung des Fasses andrücken, zweckmäſsig in der Mitte und

das Faſs bei der Umdrehung der Wellen FF1 mitnehmen. Die Segmentarme f1 sind zweckmäſsig je etwas länger als

ein Viertel des Faſsumfanges und sie sind unter einander durch Zwischensegmentstücke

f2 verbunden, die

mit Schlitzen auf Zapfen f3 aufsitzen. Wenn sonach durch Vorschub der Stange F3 die Spannvorrichtung ausgespreizt ist,

so werden die Segmente f1

f2 sich ringsherum an

den Umfang des Fasses fest andrücken und es durch Reibung festhalten; um letztere zu

verstärken, können die Bogenstücke f1

f2 auf ihrem äuſseren

Umfang mit Kautschuk o. dgl. bezogen sein. Wenn die Stange F3 durch das Handrad F4 zurückgeschraubt

wird, so zieht das Keilstück F2 die Arme ff1 wieder zurück, und zwar so weit, daſs diese

Spannvorrichtung aus dem offenen Ende des Fasses heraus kann, nachdem das Faſs bei

seiner langsamen Drehung durch die schnell umlaufenden Schneidwerkzeuge glatt

gesägt, zugerichtet und mit Falz versehen worden ist.

Das Einschieben und Herausziehen der Welle F1 kann durch einen Handhebel H bewirkt werden; der Hebel ist mit einer kleinen Reibrolle H2 in einen Ausschnitt

der Wulst Fx am

äuſseren Ende der Welle F1 versenkt. Wenn die Spannvorrichtung ff1

f2 aus dem Fasse

herausgezogen und die Kopfplatte A1 zurückbewegt worden ist, werden die unteren

Gleitbacken a in beiden Kopfplatten AA1 mittels der

Schraubenspindeln zurückgezogen und der im Gelenk bewegliche Schraubenbolzen a2 umgelegt.

Eine Ringsäge bringen Nilsen, Mathiesen und Comp. in

Frederiksstad, Norwegen (D. R. P. Nr. 44025 vom 15. September 1887) zum Ausschneiden

der Tonnenböden in Vorschlag.

An einem Gestell a (Fig. 53) ist eine

senkrechte Welle b drehbar gelagert, welche unten in

ein wagerechtes Rad c von der Gröſse der zu

schneidenden Böden endigt, um dessen Umfang B das

Sägeblatt d festgeschraubt ist. Unter dem Rade c befindet sich eine Unterlage, auf welcher das Holz

festgehalten und gegen welche die Säge geführt wird. Die Welle b, welche durch eine Riemenscheibe e in Umdrehung versetzt wird, kann durch eine Schraube

f, welche durch ein von dem Handrade h aus beeinfluſstes Zahnradgetriebe g senkrecht verstellbar ist, gehoben oder gesenkt

werden. Um zu verhindern, daſs die Schraube f sich mit

der Welle b dreht, ist eine Gabel i angeordnet, in welcher die Schraube f mittels einer Stellschraube festgeklemmt wird.

Innerhalb des Sägeblattes sind Messer an dem Rade c

befestigt, welche die Kante des Bodens schräg schneiden und welche der Säge bei

ihrer Arbeit in dem Holz ganz nahe folgen. Das Holz wird nun auf dem Schlitten l

unter die Säge geführt

und hier durch einen Ring m festgehalten, welcher

auſsen um das Sägerad herumgeht und durch einen Hebel n

gegen das Holz niedergedrückt wird, wenn der Arbeiter den Tritthebel o niederbewegt, dagegen sich mit Hilfe des

Gegengewichtes p hebt, wenn der Tritt o freigegeben wird. Der Ring m wird auſserdem von zwei an dem unteren Gestell angebrachten Zapfen q geführt.

Wenn das Holz unter das Sägerad gebracht ist, so tritt der Arbeiter auf den

Tritthebel o, wodurch der Ring m das Holz fest gegen den Schlitten drückt; die Säge dreht sich und wird,

indem der Arbeiter das Handrad h dreht, durch das Holz

geführt. Wenn das Holz durchgeschnitten ist, wird der Tritt o freigegeben und dadurch der Ring m wieder

gehoben, hierauf die Säge durch das Handrad zurückgeführt und endlich der Schlitten

zurückgeschoben, um mit neuem Holze versehen zu werden; unterdessen wird der auf der

anderen Seite mit neuem Holze bereit stehende Schlitten unter die Säge geführt und

das Verfahren wie vorhin wiederholt.

(Fortsetzung folgt.)

Tafeln