| Titel: | Neuerungen im Metallhüttenwesen. |

| Fundstelle: | Band 271, Jahrgang 1889, S. 214 |

| Download: | XML |

Neuerungen im Metallhüttenwesen.

(Fortsetzung des Berichtes S. 172 d. Bd.)

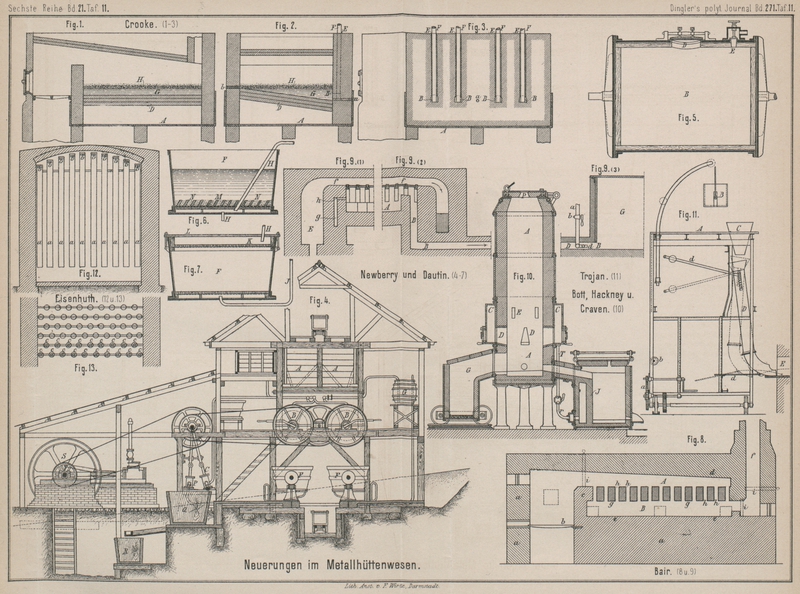

Mit Abbildungen auf Tafel

11.

Neuerungen im Metallhüttenwesen.

Kupfer und Phosphorkupfer. Um Kupfererze auf nassem Wege

zu verarbeiten, müssen dieselben entweder oxydisch sein oder, falls geschwefelte

Erze verwendet werden sollen, in den oxydirten Zustand übergeführt werden, was in

der Regel durch Röstung geschieht. Joseph Perino

schlägt nun ein Verfahren vor, um womöglich gänzlich ohne Röstung den Kupferkies,

das hervorragendste Kupfererz, zu sulfatisiren. Dasselbe besitzt nach seiner

Zusammensetzung als Mineral die Formel CuFeS2 und

enthält demnach 34,57 Proc. Kupfer und 30,54 Proc. Eisen. Selten aber tritt der

Kupferkies ganz rein auf, sondern ist in der Regel vergesellschaftet mit

Schwefelkies (FeS2), ja in den meisten Fällen hat es

der Hüttenmann nur mit Kupferkies haltigen Schwefelkiesen zu thun. Der trockene Weg

mit seiner Bildung von Stein und dem wiederholten Abrösten und Einschmelzen ist

sehr umständlich, weshalb das Auflösen geschwefelter Kupfererze mittels

Eisenchlorides oder Eisenoxydsulfates erst neuerdings wieder von Siemens und Halske (1888 269

364) behufs Gewinnung eines geeigneten Elektrolyten für elektrolytische

Kupfergewinnung vorgeschlagen ist. Perino benutzt nun

salpetersaure Eisensalze (Eisennitrate), um das Schwefelkupfer der Erze bei niederen

Temperaturen (50 bis 150°) direkt zu schwefelsaurem Salze (Kupfersulfat) zu

oxydiren. Das stets vorhandene Schwefeleisen soll sich an dieser Oxydation nicht

betheiligen, wenn der Prozeſs richtig geleitet wird. Perino beschreibt in der Berg- und

Hüttenmännischen Zeitung, 1888 S. 177 ff., selbst die von ihm zu dem

angegebenen Zwecke gemachten Versuche.

Mischt man nämlich nach Angabe Perino's gemahlenen

Kupferkies innig mit Eisennitrat und setzt das Gemenge einer Temperatur von etwas

über 40° aus, so beginnt schon die Entwickelung der nitrosen Dämpfe unter Bildung

von Kupfersulfat. Steigert man die Temperatur allmählich bis 100° und 150°, so

erreicht man es, daſs beim nachherigen Auslaugen mit Wasser eine reine

Kupfervitriollauge resultirt, ohne eine Spur von Eisengehalt, während im Rückstande

sich unzersetztes Schwefeleisen, Schwefelsilber u.s.w. und aus dem salpetersauren

Eisen entstandenes Eisenoxyd neben den anderen Beimengungen finden. Dieser Rückstand

kann dann geeignetenfalls zur Gewinnung des Silbers benutzt werden. Der Rückstand

kann nunmehr vollständig abgeröstet und schlieſslich bei der Eisenerzeugung gute

Verwendung finden. Die gewonnene Kupferlauge wird nach dem Cementationsverfahren mit

metallischem Eisen behandelt und das so erhaltene Cementkupfer weiter geläutert

(raffinirt). Die Wiedergewinnung der Salpetersäure aus den nitrosen Dämpfen bietet

nach Angabe Perino's keine Schwierigkeiten, wie weiter

unten gezeigt werden soll.

Was die Zersetzung des Eisennitrates betrifft, so ergibt der Versuch, daſs die

Reduction desselben im obigen Falle bis zur Bildung von Stickoxyd (NO) sich

erstreckt, was möglichst vollkommen eintritt, wenn die Schichtung des Materiales

eine zweckentsprechende ist. Die Umsetzung erfolgt demnach nach folgender

Reactionsgleichung:

Fe2(NO3)6 + 2 CuS = 2CuSO4 + Fe2O3 + 5NO + NO2.

Hiernach kommen theoretisch auf 1 Aeq. Cu 1 Aeq. Fe und auf 1 Th. Kupfer etwa 4 Th.

salpetersaures Eisenoxyd.

Die Zersetzung des salpetersauren Eisensalzes erfolgt ohne Beimischung eines

oxydablen Körpers erst bei Temperaturen über 100° und dann auch nur theilweise,

indem basische Salze sich bilden, welche erst bei beginnender Rothglut weiter

zerlegt werden unter Bildung nitroser Dämpfe und eines Rückstandes von Eisenoxyd.

Erleichtert wird aber die vollständige Abspaltung des Salpetersäurerestes, wenn

oxydable Substanzen zugegen sind, wie im vorliegenden Falle Schwefelmetalle. Die eigenartige und für

obigen Zweck so äuſserst vortheilhafte Wirkung des salpetersauren Eisensalzes

besteht nun weiter darin, daſs Schwefelkupfer eher und leichter durch ersteres

oxydirt wird als Schwefeleisen, Schwefelsilber u.s.w., so daſs man bei

entsprechender Durchführung des Prozesses nach dem Auslaugen eine sehr reine

Kupferlauge erhält und Eisen, Silber, Blei u.s.w., im Rückstande sich finden.

Um die Vorgänge bei der Reaction genauer verfolgen zu können, stellt man den Versuch

am einfachsten derart an, daſs man das Gemenge von Kupferkies und salpetersaurem

Eisensalze in einen Reagircylinder bringt, letzteren in die Durchbohrung der oberen

Wandung eines einfachen Trockenkastens einsenkt und die Mündung mit Kork und

Gasleitungsrohr versieht. Läſst man die Temperatur nun ganz allmählich ansteigen, so

beobachtet man bei etwas über 40° schon das Entweichen der braunrothen Dämpfe.

Erhält man die Temperatur dann etwa ½ bis 1 Stunde auf etwa 50 bis 70°, so nimmt die

Reaction ihren stetigen Fortgang, ohne daſs aber schlieſslich in dem Reagircylinder

die gefärbten Dämpfe zu sehen sind. Entfernt man aber nun den Kork, so treten sofort

an der Mündung die braunrothen Dämpfe auf, ein Zeichen, daſs sich Stickoxyd (NO)

gebildet hatte. Eine gröſsere Menge dieses Gases erhält man, wenn man zuerst die

Luft im Reagircylinder austreibt (durch Kohlensäure) und die entstehenden Gase dann

mittels des Gasleitungsrohres in einer Eudiometerröhre sammelt, Merkt man keine

weitere Einwirkung mehr, so kann man die Temperatur auf 130 bis 150° steigern, um

die letzten Reste von Nitrat zu zersetzen, was ohne Nachtheil geschehen kann, wenn

man nicht einen allzugroſsen Ueberschuſs von salpetersaurem Eisensalze zugesetzt

hatte. Letzterer bewirkt unter diesen Umständen eine Oxydation des vorhandenen

Schwefeleisens u.s.w. und entsprechende Verunreinigung der Kupferlauge. Das richtige

Mengenverhältniſs des salpetersauren Eisensalzes zum Kupferkiese ergibt sich am

sichersten durch entsprechende Vorversuche, da jenes je nach der Natur der

Kupferkiese bezieh. Kupferkies haltigen Schwefelkiese kleinen Schwankungen

unterliegen wird. Auch mag es je nach Umständen zweckmäſsig sein, den

Sulfatisirungsprozeſs in zwei Phasen zu vollziehen und danach das

Mischungsverhältniſs einzurichten, sowie die Temperaturen zu reguliren, um so eine

möglichst vollkommene Kupferextraction zu erzielen. Im Uebrigen verläuft der Prozeſs

sehr glatt und läſst sich für reiche wie arme Erze gleich gut verwerthen. Einer

besonderen Aufbereitung bedürfen die ärmeren Erze nicht und können direkt im

gemahlenen Zustande in den Prozeſs eingehen.

Treten wir nun der Darstellung des salpetersauren Eisensalzes näher, so läſst sich

dasselbe am einfachsten aus der im Cementationsprozesse erhaltenen Eisenvitriollauge

dadurch herstellen, daſs man letztere mit einer concentrirten Lösung von

salpetersaurem Kalke oder Strontian versetzt, wodurch das sehr schwer lösliche Sulfat des

Calciums bezieh. Strontiums sich ausscheidet und eine Lösung von salpetersaurem

Eisenoxydul Fe(NO3)2

sich bildet, welche in Vorlagen gebracht und durch die nitrosen Dämpfe des

Sulfatisirungsprozesses weiter zu salpetersaurem Eisenoxyd Fe2(NO3)6 oxydirt wird. Es entsprechen demnach 1Fe2(NO3)6 etwa 2Ca(NO3)2 bezieh. 2Sr(NO3)2, oder auf 1 Th. Cu kommen etwa 2½ Th.

Ca(NO3)2 bezieh.

3½ Th. Sr(NO3)2.

Zur Regeneration der Salpetersäure aus den nitrosen Dämpfen leitet man dieselben

mittels eines mäſsigen Luftstromes in mit Wasser beschickte Vorlagen, woselbst sich

verhältniſsmäſsig rasch die Bildung von Salpetersäure vollzieht, wobei man bis zu 95

Proc. zurückgewinnt, wie schon frühere Versuche von Schäppi u.s.w. dargethan haben. Diese Salpetersäure dient nun weiter zur

Herstellung des salpetersauren Kalkes bezieh. Strontians, indem man deren Carbonate

mit der Säure behandelt, wobei man unter Entwickelung von Kohlensäure die

entsprechenden Nitrate erhält, welche dann, wie weiter oben erörtert, mit der

abfallenden Eisenvitriollauge umgesetzt werden. Die frei gewordene Kohlensäure kann

zur weiteren Verwerthung dienen und ist auf diese Weise ein sehr rentables

Nebenproduct, das hierbei in groſsen Mengen erzeugt wird, indem auf 1k Kupfermetall etwa 1k Kohlensäure kommt. In der Form flüssiger Kohlensäure hat sie gegenwärtig

ein sehr bedeutendes Absatzgebiet und würde auf diese Weise eine billige Quelle zu

ihrer Herstellung verfügbar sein.

Als Abfallproduct wird demnach nur Calciumsulfat (Gyps) bezieh. Strontiansulfat

erhalten werden. Da nun wegen der besseren Fällbarkeit Strontian dem Kalke

vorzuziehen wäre, so könnte man das werthvollere Strontiumsulfat mit Sodalösung

digeriren, wodurch wieder Strontiumcarbonat und Natriumsulfat entstehen, welch

letzteres an die Sodafabriken mit Leblanc'schem

Prozesse zurückginge und den Sulfatprozeſs ersparte. Auf diese Weise wird ein

vollständiger Kreisprozeſs in der einfachsten Gestaltung erzielt und ein

Abfallproduct ganz ausgeschlossen sein. Als Rohproduct würde, bei der Verwendung von

Kalk als Fällungsmittel, der kohlensaure Kalk in seinen verschiedenen Arten ein sehr

billiges Material abgeben, wobei etwa 5 bis 8 Proc. salpetersaurer Kalk als Ersatz

für den im Prozesse entstandenen Verlust der Salpetersäure zugeschlagen werden

müſsten. Der salpetersaure Kalk wird am einfachsten in Salpeterplantagen

erzeugt.

Bei der praktischen Durchführung des neuen Verfahrens würde ein Colonnenapparat aus

Thonretorten entsprechender Form am zweckmäſsigsten erscheinen. Diese Thonretorten

befinden sich in einer gemauerten Kammer und sind durch seitliche Stutzen hinter

einander in Verbindung gesetzt, so daſs ein eingeführter schwacher Luftstrom durch

sämmtliche Retorten hindurchgeht und die nitrosen Dämpfe nach geeigneten Vorlagen

führt, in welchen sich theils salpetersaures Eisenoxydul, theils Wasser befindet. Die

durchstreichenden Gase erwärmen die Flüssigkeiten in den Vorlagen bis zu dem

gewünschten Grade, so daſs eine besondere Wärmequelle hierfür unnöthig ist. Der

Sulfatisirungsrückstand ist von sehr lockerer Beschaffenheit und läſst sich mit

groſser Leichtigkeit auslaugen.

Das vorstehend beschriebene Verfahren ist durch das D. R. P. Nr. 44498 vom 28. Januar

1888 gesetzlich geschützt worden. Der Patentanspruch lautet: „Anwendung von

salpetersauren Eisensalzen als Sulfatisirungsmittel der Kupferkiese mit oder

ohne vorherige Röstung derselben behufs Extraction des Kupfergehaltes auf nassem

Wege.“

Inwieweit dieses Verfahren für die Praxis nutzbringend sein und eine Verminderung der

Productionskosten herbeiführen wird, müssen erst im groſsen Maſsstabe ausgeführte

Versuche zeigen. Der gegenwärtige hohe Preis des Kupfers dürfte derartigen Versuchen

nicht besonders günstig sein, da bei guten Preisen die Kupferhütten meist bei den

alten, bereits bewährten Verfahren stehen bleiben, während gedrückte Preise oft die

Industriellen zwingen, auf Einführung billigerer Darstellungsmethoden zu sinnen. Der

Erfinder verspricht sich nach Angabe der Berg- und

Hüttenmännischen Zeitung neben anderen Vortheilen eine bedeutende

Erniedrigung der Gestehungskosten des Kupfermetalles und wird, wenn sein Streben von

dem praktischen Erfolge gekrönt werden sollte, gewiſs fortfahren, sein

Sulfatisirungsverfahren auch für andere Schwefelmetalle zu verwerthen.

Die Abfalllaugen von der Kupferextraction enthalten werthvolle Bestandtheile, welche

gegenwärtig meist unbenutzt bleiben.

Dr. Jurisch hat ein Verfahren zur Verarbeitung solcher

Eisenoxydul und Zink haltiger Abfalllaugen vorgeschlagen (D. R. P. Nr. 41737 vom 4.

Februar 1887).

Die Eisenoxydul und Zink haltige Lauge, welche von den Kupferfällgefäſsen abflieſst,

wird zunächst in Gefäſsen mit Rührwerk durch kohlensauren Kalk von dem gröſsten

Theile ihrer freien Säure befreit und dann in Oxydationsthürme gepumpt, welche

ähnlich eingerichtet sind wie die Weldon'schen

Apparate. Hier wird die Lauge unter gleichzeitiger Erhitzung mit Wasserdampf durch

Blasen mit Luft oxydirt, und in dem Maſse, als die Oxydation fortschreitet, indem

sich hellbraunes, basisches Eisenoxydsulfat abscheidet, wird Kalkmilch zugegeben,

ohne jedoch die Neutralisirung völlig zu erreichen. Häufig genommene Proben müssen

stets noch eine eben sichtbare Röthung auf neutralem Lackmuspapiere hervorbringen.

Durch diese Operation gelingt es, den gröſsten Theil des Eisens als unlösliches

basisches Eisenoxydsulfat niederzuschlagen. Durch Zusatz von Chlorkalk kann man die

Oxydation beschleunigen.

Das Ausfällen des Eisens als basisches Ferrisulfat kann erleichtert werden durch

Zufügung eines löslichen Sulfates, z.B. Magnesiumsulfates.

Nach Beendigung der Eisenfällung läſst man den Schlamm aus dem Oxydationsthurme in

Absetzgefäſse flieſsen, zieht die klare Zinklauge ab und schickt den Bodensatz in

eine Filterpresse.

Der Eisenniederschlag enthält als Verunreinigung eine gewisse Menge eines Zinksalzes,

weil sich an der Einlaufstelle der Kalkmilch ein momentaner Ueberschuſs von

Kalkmilch nicht vermeiden läſst – Gyps und kohlensaurer Kalk (aus der Kalkmilch) –;

man kann ihn daher zweckmäſsig an Eisengehalt anreichern, indem man ihn zum

Abstumpfen der freien Säure der nächsten Beschickung benutzt. Das auf diese Weise

gereinigte basische Eisenoxydsulfat ermöglicht die weitere Verarbeitung zu

Schwefelsäureanhydrid und Calcothar oder zu grünem Vitriole oder zu anderen

technischen Zwecken.

Die Zinklauge wird in einem Gefäſse mit Rührwerk oder Dampfstrahlgebläse heiſs mit so

viel Kalkmilch versetzt, daſs die Mischung eben deutliche Bläuung auf rothem

Lackmuspapiere hervorruft. Man läſst absetzen und pumpt den Zinkschlamm durch

Filterpressen.

Der Zinkniederschlag enthält auſser kohlensaurem Zinkoxyd noch basisches

Eisenoxydsulfat, welches der ersten Fällung entgangen ist, Mangan und kohlensauren

Kalk; ferner als in Wasser löslich: Aetzkalk, Gyps und Chlorcalcium. Er erfordert

also noch eine Aufbereitung, um dann ebenso weiter verarbeitet zu werden wie

abgeröstete Zinkblende.

Will man auch zinkarme Laugen diesem Prozesse unterwerfen, so kann man die beiden

Fällungen, nämlich des Eisens und des Zinkes, in derselben Operation bewirken und

den erhaltenen Niederschlag weiter behandeln wie den ersten Eisenniederschlag aus

zinkreichen Laugen. Die Mutterlauge vom Zinkniederschlage ist fast frei von

Schwefelsäure und enthält im Wesentlichen nur noch Chlornatrium und Chlorcalcium.

Dampft man dieselbe bis zu einer genügenden Concentration ein, so wird das

Chlornatrium unlöslich und kann ausgefischt werden; das einmal gedeckte und

getrocknete Kochsalz enthält etwa 92 Proc. Chlornatrium und kleine Mengen von

kohlensaurem Kalke, Gypse und Chlorcalcium.

Als schlieſslicher Rest dieses Prozesses bleibt (nach Angabe des Erfinders) eine

Chlorcalciumlauge, welche etwa 3108 Chlorcalcium im Liter enthält.

John Jeremiah Crooke und Robert

Crooke in New York (Nordamerika) haben ein Verfahren (D. R. P. Nr. 39920

vom 14. December 1886) angegeben, um Gold und Silber aus Kupferstein und diesen

analog zusammengesetzten Kupfererzen zu gewinnen. Dasselbe besteht im Wesentlichen

darin, daſs man die Kupfersteine oder Erze in geschmolzenem Zustande mit einer

ebenfalls geschmolzenen Bleimasse und letztere gleichzeitig mit metallischem Eisen

in Berührung hält, und zwar unter Vermeidung jeden Contactes des letzteren mit der

Kupferstein- und Erzmasse, zu dem Zwecke, um den aus letzterer übergehenden Schwefel aus dem Bleie

zu entfernen. Die fractionsweise Durchführung des Verfahrens geschieht in der Weise,

daſs man das angereicherte Blei unter Ersatz durch ärmeres Blei absticht und wieder

auf frische Kupfersteine oder Erze wirken läſst, oder daſs man die zum Theile

erschöpften Kupfersteine oder Erze unter Ersatz durch frische absticht und wieder

mit armem Bleie behandelt.

Zur Ausführung des Verfahrens dient ein in Fig. 1, 2 und 3 Taf. 11 dargestellter

Ofen; derselbe ist ein gewöhnlicher Flammofen mit fast ebenso breitem wie langem, in

eine von aufgemauerten Säulen getragene Pfanne A aus

Schmiedeeisen eingebauten Arbeitsraume mit geneigter (etwa 15cm) Sohle D. In

gleichem Niveau mit dem tieferen Ende derselben münden in den Arbeitsraum in der

betreffenden Ofenwand wagerecht angeordnete und gewölbte Kanäle B (15cm hoch und

breit bei 33cm Tiefe), deren Boden sich leicht

nach der Sohle D zu neigt. Nach oben hin setzen sich

die Kanäle B in senkrechte Kanäle E fort. Durch jeden dieser letzteren wird ein

Schmiedeeisenbarren F so eingesenkt gehalten, daſs er

auf dem Boden des betreffenden Kanales B ruht. Am

tiefen Ende der Sohle D liegt ein Abstich a für das Blei und am oberen Ende ein Abstich b für den Stein.

Zunächst wird der Arbeitsraum B mit Blei G, bis über die Kanäle B

hinaus beschickt. Nachdem dieses auf Rothglut gebracht ist, wird grob zerstückelter

Kupferstein H, in etwa dem halben Gewichte des Bleies,

auf die Oberfläche des letzteren gestreut. Der Stein geräth bald ins Schmelzen und

breitet sich dabei gleichmäſsig auf dem Bleibade aus. Will man den Kupferstein

zugleich mit der Entsilberung auch concentriren und reinigen, so wirft man 3 bis 6

Proc. Sand auf die Oberfläche des geschmolzenen Steines und knickt während einiger

Minuten leicht durch. Jetzt vollziehen sich eine Reihe von Reactionen. Das im Steine

enthaltene Gold und Silber sowie auch das Antimon und Arsen beginnen sofort sich mit

dem Bleie des Bades zu legiren. Gleichzeitig verbindet sich auch ein Theil des

Schwefelgehaltes des Steines mit Blei zu Bleisulfid, welches nun ebenso schnell, als

es sich bildet, durch das Eisen der Barren F zersetzt

wird. Das so gebildete Schwefeleisen steigt durch das Blei und den Stein an die

Oberfläche des letzteren. Ein Theil des etwa ursprünglich im Steine schon

vorhandenen Bleies oder des aus dem Entsilberungsbade in den Stein übergegangenen

Bleies verbindet sich mit der oben auf der Masse schwimmenden Kieselsäure zu

Bleisilicat, welches seinerseits das durch die theilweise Extraction des Schwefels

aus dem im Steine enthaltenen Schwefeleisen gebildete Eisensubsulfid angreift. In

dieser Weise erzeugt sich bei niederer Temperatur eine saure, sehr leicht,

schmelzbare Schlacke, die absolut kupferfrei sein soll und von Zeit zu Zeit

abgeschöpft wird. Durch dieses Mittel, sowie dadurch, daſs man in dem Maſse, wie man

Schlacke wegnimmt, wieder frischen Sand in entsprechender Menge auf wirft, wird ein groſser Theil des

im Steine enthaltenen Eisens entfernt und das Kupfer im ersteren concentrirt. Dieser

Theil des Verfahrens ist auch dann anwendbar, wenn man von den Eisenbarren F keine Anwendung macht. Während das im Bleibade aus

dem Eisen F erzeugte Schwefeleisen durch den Stein an

dessen Oberfläche steigt, wird es durch das Kupfer des Steines eines Theiles seines

Schwefels wieder beraubt, an der Oberfläche sodann von dem Bleisilicate angegriffen

und in die Schlacke übergeführt. Die Erfinder lassen die vorstehend geschilderten

Reactionen etwa 80 Minuten lang vor sich gehen. Während dieser Zeit sollen aus dem

Steine etwa 90 Proc. Silber und Gold und, falls er Blei enthielt, auch der gröſste

Theil von diesem ausgezogen werden. Um einige Zahlenbeispiele zu geben, möge

folgendes angeführt werden.

Enthielt der Stein z.B. 6220g Silber in der Tonne

und 30 Proc. Blei, so gingen während der genannten 30 Minuten in das Extractionsbad

etwa 5440g Silber und etwa 168 bis 186k kupferfreies aber mit dem gröſsten Theile des im

Steine vorhandenen Antimons und Arsens beladenes Blei über. Wurden auf 1t Stein 2t Blei

angewendet, so beträgt der Verbrauch an Eisen aus dem Barren F etwa 34 bis 37k. Wurden aus dem Steine

186k Blei reducirt, so wurden auf 37k reducirtes Blei 9 bis 10k Eisen aus den Enden der Barren F verbraucht.

Wird beim Beginne der Arbeit zur Extraction reines, d.h. von Antimon, Arsen u.s.w.

freies Blei verwendet, so kann man durch eine einmalige Anwendung dieses Bleies

praktisch den ganzen Silber- und Goldgehalt des Steines extrahiren. Um jedoch die

Kosten für das Raffiniren so groſser Bleimassen zu vermeiden, ziehen die Erfinder es

vor, für die erste Behandlung von frischem Steine Blei anzuwenden, welches bereits

zu einer vorhergehenden Operation benutzt worden ist und dementsprechend mehr oder

weniger Antimon, Arsen und auch etwas Kupfer enthält. Dasselbe soll schon dem Steine

etwa 90 Proc. der Edelmetalle entziehen; die übrigen 10 Proc. werden dann durch

frisches und darum energischer wirkendes Blei ausgezogen.

Die Eisenbarren hebt man, nachdem das bereits benutzte Blei auf den frischen Stein

etwa 30 Minuten lang eingewirkt hat, heraus und sticht dieses Blei durch a ab. Dasselbe wird nochmals zur ersten Behandlung von

frischem Steine benutzt oder raffinirt. Dann beschickt man den Ofen mit dem gleichen

Gewichte noch nicht zur Extraction benutzten Bleies, senkt die Barren F wieder ein und läſst 10 Minuten wirken, nachdem man

einen Augenblick durchgekrückt hat. Der jetzt entsilberte und concentrirte Stein

wird in b abgestochen und, wie üblich, in Sandformen

laufen gelassen. Die Bleibeschickung beläſst man dagegen im Ofen. Man besetzt sie

mit frischem, noch nicht behandelten Steine und wiederholt den Prozeſs. Entsilberter

und concentrirter Stein wird nach bekannten Verfahren zu Gute gemacht.

Dr. Emil Wohlwill, langjähriger Leiter der

elektrolytischen Anstalt der Norddeutschen Affinerie in Hamburg, hat in der am 20.

Juni 1888 abgehaltenen Sitzung des Naturwissenschaftlichen

Vereines zu Hamburg über das Zerfallen der Anode bei der Elektrolyse etwa

Nachstehendes mitgetheilt.

Wird bei der Zersetzung von verdünnter Schwefelsäure oder einer Lösung von

Kupfervitriol durch den elektrischen Strom die Anode aus reinem Kupfer genommen, so

bedeckt sich dieselbe, so lange die elektrochemische Auflösung dauert, mit einem aus

feinvertheiltem metallischem Kupfer bestehenden rothen Staube, der allmählich

abfällt. Da gleichzeitig die Anode, je länger die Arbeit dauert, um so mehr gefurcht

und zerfressen wird, so scheint der Vorgang, der in ähnlicher Weise bei anderen

reinen Metallen beobachtet wird, sich den zuerst von Delarive (1837) beschriebenen, aber bisher nicht genügend erklärten

Erscheinungen der Desaggregation der Elektroden anzuschlieſsen. Als nothwendige

Folge des besprochenen Verhaltens ist anzusehen, daſs im scheinbaren Widerspruche

mit dem Faraday'schen Gesetze, insbesondere bei der

Elektrolyse von Kupferlösungen die Gewichtsabnahme der Anode gröſser ist, als die

Zunahme der Kathode. Da ein regelmäſsiges Abfallen ungelöster Theile bei der

gewöhnlichen chemischen Lösung reiner Metalle nicht stattfindet, ist die Erklärung

für das Verhalten der Kupferanode in den Besonderheiten der elektrochemischen

Auflösung zu suchen; als solche sind zu betrachten, daſs bei der elektrolytischen

Auflösung das Lösungsmittel stets im „Entstehungszustande“ wirkt, daſs es nie

im Ueberschusse vorhanden ist und daſs es sich für Verschiedenheiten des chemischen

und elektrischen Verhaltens der Anodenbestandtheile äuſserst empfindlich zeigt.

Darauf läſst sich zur Erklärung der besprochenen Erscheinung die folgende Annahme

gründen: Wie thatsächlich eine heiſse Lösung von Kupfersulfat in Berührung mit

metallischem Kupfer Theile desselben aufnimmt, Oxydulsulfat bildet, das beim

Abkühlen wieder in Kupfer und Kupfervitriol (Cuprisulfat) zerfällt, so wird auch

unter dem Einflüsse des Entstehungszustandes an der Anode neben Kupfervitriol die

metallreichere Verbindung gebildet, die dann auſserhalb der Entstehungssphäre unter

Abscheidung eines fein vertheilten Kupferniederschlages wieder zerfällt. Diese

Erscheinung wäre demnach nicht auf Desaggregation der Anode selbst, sondern auf

Dissociation der an ihr gebildeten Lösung zurückzuführen. Mit dieser Erklärung sind

die quantitativen Verhältnisse des Anodenfalles im Einklänge. Die abfallende Menge,

annähernd durch den Mehrverlust der Anode zu messen, ist um so gröſser, je gröſser

der Säuregehalt der Lösung; das Gleiche gilt für die Wirkung einer heiſsen

Kupfervitriollösung auf metallisches Kupfer. Der Ueberschuſs des Anoden Verlustes

ist ferner um so gröſser, je kleiner die Stromdichte. Dies entspricht der

Vorstellung, daſs, wie in vielen analogen Fällen thatsächlich nachgewiesen wurde,

auch hier die Menge der

an der Anode entstehenden metallreichen Verbindung neben der metallärmeren bei

wachsender Stromdichte sich verringert. Es ist endlich der Mehrverlust und der

Abfall der Anode niemals der Zeitdauer der elektrochemischen Wirkung proportional,

sondern um so kleiner, je länger die Wirkung auf die unberührte Anode dauert. Dies

erklärt sich durch die Voraussetzung, daſs eine Erhaltung ungelöster Metalltheile an

der Oberfläche der Anode überhaupt nur möglich ist, wenn dieselben gegen das in

Lösung übergehende Metall der Anode sich elektronegativ verhalten. Bedeckt sich in

Folge dessen die Oberfläche der Anode mehr und mehr mit gewissermaſsen weniger

löslichen Theilen, so wird nach weniger Zeit die freiliegende positivere Oberfläche

nicht mehr der Menge des elektrisch abgeschiedenen Lösungsmittels genügen und dann

auch der negativere Metallstaub mitgelöst, also die Menge des Anodenabfalles

verkleinert werden. Der gegebenen Erklärung gemäſs müſsten weder ein Zerfallen der

Anode, noch Schwankungen des Gewichtsverlustes der bezeichneten Art zu beobachten

sein, wenn die an der Anode entstehende metallreichere Verbindung auch auſserhalb

ihrer Entstehungssphäre beständig ist. Diesen Erwartungen entspricht das Verhalten

einer Kupferanode, wenn an derselben als Zersetzungsproduct der Salzsäure Chlor

abgeschieden und Kupferchlorür gebildet wird (Berg- und

Hüttenmännische Zeitung, 1888 S. 257).

Paul Mellmann in Berlin hat ein Verfahren zur Darstellung von Phosphorkupfer oder Phosphorzinn (D. R. P. Nr. 45175 vom 8. Februar 1888) vorgeschlagen. Dasselbe besteht im Wesentlichen darin, daſs in einer Operation

phosphorsaure Alkalien mittels Kieselsäure und Kohle in kieselsaure Alkalien und

freien Phosphor verwandelt werden und dieser im Entstehungszustande an die erwähnten

Metalle gebunden wird. Folgende Gleichung gibt den einzuschlagenden Weg an:

x(2ROP2O5 + SiO2 + 10C) +

yMe = xR2O2SiO2 + x2PyMe + x10CO.

Nach dem sorgfältigen Zerkleinern der Phosphorsäure haltigen Materialien (Apatit,

Phosphorit, Knochen oder auch Thomasschlacke) werden dieselben nach vorstehender

Formel gemischt – wobei auch statt des Metalles selbst eine Sauerstoffverbindung

desselben benutzt werden kann, was für den Zusatz der Kohle in Berechnung zu ziehen

ist – und auf den Herd eines Flammofens oder in einen Tiegel gebracht und

eingeschmolzen. Das Phosphormetall sammelt sich dann unter den Silicaten an und kann

abgestochen werden. Um Ersparnisse an Brennmaterial zu machen, ist es zweckmäſsig,

ein Fluſsmittel (Soda oder Fluſsspath) zuzugeben. Dasselbe hat keinen anderen Zweck,

als die Zersetzung einzuleiten.

Soll die Gewinnung im Gebläseschachtofen vorgenommen werden, so wird an Stelle des

Sandes ein fetter Lehm genommen. Mittels desselben wird die Masse gebunden und

geformt, wodurch einerseits ein Fortblasen der staubförmigen Gemengetheile

vermieden, andererseits ein leichter Ofengang erzielt wird. Das Gemenge wird, wie gewöhnlich, mit Koks

geschichtet in die Oefen eingetragen, auf seinen Schmelzpunkt erhitzt und sickert

dann als Schlacke bezieh. Metall durch das Brennmaterial bis auf die Sohle des

Ofens, woselbst die Scheidung in Schlacke und Phosphormetall vor sich geht und von

wo aus dieselben abgestochen werden.

Gold und Silber. Um schwer aufschlieſsbare Gold und

Silber führende geschwefelte Erze auf ihren Edelmetallgehalt zu Gute zu machen, wird

nach dem Vorschlage von Alexander Parkes in Dulwich,

England (D. R. P. Nr. 45013 vom 15. September 1887) das Erz nur gröblich zerkleinert

und dann in einem Flammofen niedergeschmolzen unter Zuschlag von kaustischen Erden

und kaustischen Alkalien (bezieh. Alkali-Carbonat, -Nitrat, -Sulfat oder -Silicat)

und Kohle. Das hierbei sich ergebende Zwischenproduct wird dann nach bekannter

Methode mit metallischem Blei oder mit Bleisauerstoffverbindungen oder

Bleischwefelverbindungen oder anderen für diesen Zweck bekannten Metallen oder

Metall Verbindungen weiter behandelt.

Das nach obiger Methode erzeugte Zwischenproduct soll die charakteristische

Eigenschaft besitzen, zu einem feinen Pulver zu zerfallen, wenn man es einige

Stunden der Luft aussetzt. Durch Besprengen des noch heiſsen Zwischenproductes mit

Wasser wird das Zerfallen noch gefördert. In diesem Zustande ist dann das

Zwischenproduct für die Behandlung mit Blei sehr geeignet.

Das zweckmäſsige Verhältniſs des Zuschlages zum Erze ergibt sich aus der Fassung des

Patentanspruches, welcher folgendermaſsen lautet:

„Die Erzeugung eines an der Luft zerfallenden Zwischenproductes durch

Einschmelzen eines nicht abgerösteten, geschwefelten, Gold oder Silber führenden

Erzes mit 12 bis 16 Proc. kaustischem oder kohlensaurem Kalke und 5 Proc.

kaustischem Natron.“

Anstatt eines Flammofens kann man das Erz auch in einem Cupol- oder Gebläseofen

niederschmelzen. Das Wesentliche besteht nur immer darin, daſs die Erze nicht

abgeröstet zu werden brauchen. Das vorstehend beschriebene Verfahren stellt sich

also als eine Abänderung der bekannten Goldgewinnung durch Schmelzprozeſs dar, bei

welcher Methode in jüngster Zeit wenig Neuerungen aufgetreten sind, da das Interesse

sich selbstverständlich vorwiegend den nassen Prozessen zuwendet.

In D. p. J. 1888 269 368, 578

ist bereits von dem Verfahren zur Golgewinnung mittels Chlores von Newberry und Vautin

berichtet worden. Fig. 4 veranschaulicht die zu dem Verfahren erforderlichen Einrichtungen

in ihrer Gesammtheit, und Fig. 5, 6 und 7 Taf. 11 die Theile

derselben nach dem D. R. P. Nr. 44913, gültig vom 7. Januar 1888.

Das kleinkörnige, Gold haltige Material wird mittels Rührwerkes A in die Extrationskessel B (Fig.

4 und 6) geleitet, welchen zur Förderung des Extractionsprozesses eine langsame

Drehung ertheilt wird. Die eisernen Wandungen dieser Kessel sind auf der inneren

Seite, wie bereits früher mitgetheilt, zum Schütze gegen die Einwirkung des Chlores

mit Blei bekleidet. Es empfiehlt sich, das Bleihemd mit einem Futter aus Holz oder

Steingut zu bedecken, um die Beschädigung desselben durch die in Bewegung gehaltene

Füllung der Kessel zu verhüten. Zur Einführung des zu behandelnden Materiales dient

ein Mannloch D und zur Einleitung des Chlorgases und

der gepreſsten Luft das Sperrventil E. Zur Förderung

der Luft wird eine Compressionspumpe C angewendet.

Ist der Extractionsprozeſs vollendet, so wird das in den Kesseln B noch enthaltene Gemenge von Gas und Luft nach einem

mit Kalkwasser gefüllten Bottiche G geleitet, um die

Ansammlung schädlicher Gase im Arbeitsraume zu verhüten. Nachdem dies geschehen,

werden die Kessel B nach Oeffnung der Mannlöcher in die

Filterbottiche F (Fig. 4, 5 und 6) entleert. Hier erfolgt

die Scheidung der flüssigen Goldlösung von den erdigen Substanzen, und zwar indem

die Filtrirung entweder in der Richtung nach unten oder in der Richtung nach oben

geschieht. Fig.

6 und 7 zeigen die Gestalt des Filters in ersterem bezieh. in letzterem Falle.

In beiden Fällen besteht das Filterbett M aus einem

rostartig durchbrochenen Holzboden, welcher mit Canevas oder einem Asbestgewebe

bedeckt ist. Der Filterbottich nach Fig. 6 kann offen bleiben,

derselbe nach Fig.

7 (Filtrirung nach oben) wird mit einem luftdicht schlieſsenden Deckel

versehen; ersterer enthält das Filterbett M in seinem

unteren Theile, letzterer in seinem oberen Theile bei K. Zur Beschleunigung der Filtrirarbeit wird die Flüssigkeit unter

Anwendung einer Saugepumpe durch das Filter gesaugt. Das Saugerohr H mündet bei Fig. 6 in den Raum

zwischen Filterbett und Bottichboden und bei Fig. 7 in den Raum

zwischen Filterbett und Bottichdeckel; bei Fig. 6 sind zwei

Saugerohre H angegeben, die abwechselnd in Betrieb

genommen werden können.

Um die Nutzwirkung des Filters zu erhöhen, wird die Füllung der Filterbottiche durch

Wasser verdünnt. Geschieht die Filtrirung in der Richtung nach oben (Fig. 7), so findet die

Einführung des Wassers mittels eines Rohres J statt,

welches in den an seinem oberen Theile mit Aussparungen versehenen Doppelboden des

Filterbottiches einmündet.

Ist die Filtrirung vollendet, so erfolgt die Entfernung des Rückstandes der Filter

durch Umwenden derselben. Damit hierbei das Filterbett nicht in Unordnung geräth,

sind über demselben schräg gestellte Holzleisten M

(Fig. 6)

angebracht, welche die Canevasbedeckung in ihrer richtigen Lage erhalten.

Die filtrirte Goldflüssigkeit wird in eine Bütte Q

geleitet, in welche ein Strahl Dampf oder Luft eingeführt wird, um freies Chlor,

welches in der Flüssigkeit noch enthalten sein könnte, abzutreiben.

Die Flüssigkeit gelangt endlich in die bei B

angedeuteten Kohlenfilter, wo, wie beschrieben, die Ausscheidung des metallischen

Goldes und dessen Niederschlagung auf die Holzkohlenfüllung erfolgt.

Der Deutschen Gold- und Silber-Scheideanstalt vormals

Roessler in Frankfurt a. M. ist unter Nr. 45194 ein

D. R. P. vom 3. Mai 1888 auf ein Verfahren zum Feinmachen von Blicksilber mit

folgendem Patentansprüche verliehen worden: „Das Feinmachen von Blicksilber durch

Einrühren von schwefelsaurem Silberoxyd und die Abscheidung bezieh. Gewinnung

von in dem Blicksilber enthaltenem Blei und Wismuth in Form von Sulfat.“

Das Blicksilber wird in Graphittiegeln eingeschmolzen und in die Oberfläche des

Metallbades allmählich geschmolzenes schwefelsaures Silber eingerührt. Es tauschen

sich dann Blei und Wismuth in dem Sulfate aus und gehen in die obenauf schwimmende

Schlacke.

Um das Angreifen des Graphittiegels zu verhüten, gibt man vorher auf das geschmolzene

Metall eine Schicht von Quarzsand, in deren Mitte man das Silbersulfat einrührt, und

welches das gebildete Blei- und Wismuthsulfat aufnimmt und damit eine zähe,

dickflüssige Schlacke bildet, die wiederholt abgehohen wird, bis das Silber ganz

fein ist.

Im Anfange geht wesentlich nur Blei in die Schlacke, etwa vorhandenes Wismuth aber

erst am Ende des Prozesses. Man kann deshalb die letzten Schlacken, welche das

Wismuth angereichert enthalten, gesondert aufbewahren und dasselbe leicht daraus

gewinnen.

Das schwefelsaure Silber stellt man in einem eisernen Kesselchen dar durch Auflösen

von Feinsilber in Schwefelsäure, Verdampfen der überschüssigen Säure und Erhitzen

der Masse bis zum Schmelzen. Es wird dann ausgegossen und nach dem Erkalten in

Stücke geschlagen.

An dieser Stelle mögen noch einige kleinere Mittheilungen Platz finden. E. Matthey trennt Gold und Silber dadurch von Wismuth,

daſs er 2 Proc. Zink zu dem geschmolzenen Metalle hinzufügt, die Masse allmählich

abkühlen läſst und die Oberfläche reinigt. Dieses Verfahren wird wiederholt. Das

ganze Gold und Silber geht in den Schaum. Die so erhaltene Wismuthglätte wird in

einem Tiegel mit Borax geschmolzen. Hierbei sinkt das Gold auf den Grund, indem es

gleichzeitig von irgend welchen unedlen Metallen durch die Gegenwart des

Wismuthoxydes befreit wird. Die Schlacke schmilzt man wieder mit Wismuth zusammen,

um die letzten Spuren von Gold zu entfernen.

Wismuth wird vom Bleie mittels wiederholten Auskrystallisirens getrennt, da

Legirungen von Wismuth und Blei bei niedrigerer Temperatur schmelzen als Wismuth

selbst. Ein Wismuth, welches 4 Proc. Blei enthielt, besaſs nach vier

Krystallisirungen nur 0,4 Proc. (Engineering and Mining

Journal, 1888 S. 349).

Edward Matthey hat in einer Sitzung der Royal Society darauf hingewiesen, daſs metallisches

Wismuth häufig eine kleine Menge von Kupfer enthält, welches die guten Eigenschaften

dieses Metalles sehr beeinträchtigt.

Da die Entfernung dieser geringen Mengen von Kupfer auf nassem Wege zu langwierig und

kostspielig ist, so wendet Matthey ein schnelles und

einfaches trockenes Verfahren an, um ganz reines Wismuth zu erlangen. Von Arsen,

Antimon, Blei und Tellur wird das Wismuth zuerst auf bekannte Weise gereinigt, dann

schmilzt er es mit Schwefelwismuth zusammen. Der Schwefel verbindet sich sofort mit

dem Kupfer. Man soll auf diese Weise ein ganz reines Wismuth erlangen können aus

einem Materiale, welches 0,1 bis 1 Proc. Kupfer enthält (Industries vom 3. Februar 1888).

Zur Trennung des Zinnes vom Antimon und Bestimmung desselben in siliciumhaltigen

Schlacken und Legirungen werden nach H. N. Warren (Chemical News, 1888 Bd. 57 S. 124) 2g der fein gepulverten Schlacke in einer

Platinschale mit einem Gemische gleicher Theile Fluſssäure und Salzsäure behandelt,

wobei die Schlacke in wenigen Minuten zersetzt und der gröſsere Theil der

Kieselsäure als SiF4 verflüchtigt wird, während der

Rest und ebenso alles Zinn in Lösung geht. Man filtrirt, erwärmt, sättigt mit H2S, kocht den Niederschlag behufs Abscheidung von

Wismuth und Kupfersulfid mit Natron und fällt die Lösung mittels Salzsäure. Die

abgeschiedenen Sulfide von Antimon und Zinn werden jetzt mittels Königswassers in

Lösung genommen, worauf man behufs Vertreibung überschüssiger Salpetersäure auf ein

kleines Volumen eindampft, mit mäſsig schwacher wässeriger Salzsäure versetzt, einen

Ueberschuſs von Kaliumferrocyanid zufügt und die Lösung, welche, wenn genügend K4FeCy6 zugesetzt

ist, rein blau erscheint, kocht. Hierbei wird alles Zinn als Stanniferrocyanid

gefällt, während das Antimon in Lösung bleibt und durch Schwefelwasserstoff gefällt

werden kann. Der Zinnniederschlag wird getrocknet und geglüht, wobei man zur

schnellen Zerstörung der organischen Substanz einige Tropfen Salpetersäure zufügt.

Den Rückstand reducirt man im Tiegel mit tubulirtem Deckel durch Wasserstoff oder

Kohlengas, läſst erkalten, löst in Salzsäure, fällt das Zinn als Sulfid, oxydirt mit

Salpetersäure und bestimmt es in üblicher Weise. Die Trennung von Zinn und Antimon

in Legirungen kann in derselben Weise vorgenommen werden, nur löst man die Legirung

in Königswasser, statt in Salz- und Fluſssäure. Das nach der Abscheidung des Zinnes

mittels K4FeCy6

gefällte Schwefelantimon muſs hell orangeroth, nicht aber bräunlich gefärbt sein

(Oesterreichische Zeitschrift für Berg- und

Hüttenwesen, 1888 S. 512).

(Schluſs folgt.)

Tafeln