| Titel: | Neuerungen im Metallhüttenwesen. |

| Autor: | W. Koort |

| Fundstelle: | Band 271, Jahrgang 1889, S. 241 |

| Download: | XML |

Neuerungen im Metallhüttenwesen.

(Schluſs des Berichtes S. 214 d. Bd.)

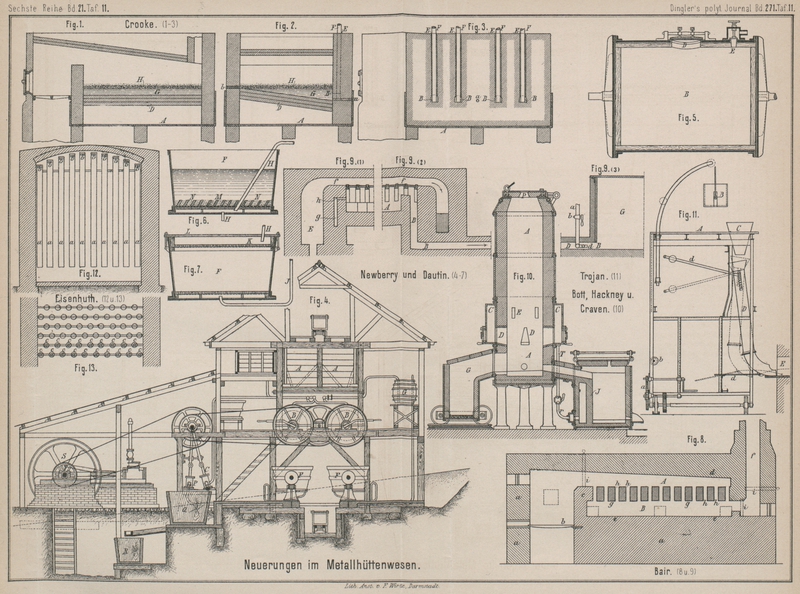

Mit Abbildungen auf Tafel

11.

Neuerungen im Metallhüttenwesen.

Hüttenmännische Oefen und Apparate.

Michael Martin Bair in Paris, welcher bereits vor Kurzem

ein Patent für eine Ofenconstruction erworben (1887 264

615), hat eine Neuerung an Flammöfen erfunden, mittels welcher man im Stande ist,

eine hohe gleichmäſsige Temperatur auf allen Theilen des Herdes zu erzielen. Die

getroffene Einrichtung ist aus Fig. 8 ersichtlich.

Zwischen der Feuerbrücke c und dem Fuſse des

Schornsteines f ist eine wagerechte Scheidewand g angeordnet, welche ihr Widerlager in den

Seitenwandungen a findet. Diese Scheidewand g besteht aus mehreren einzelnen hinter einander

liegenden Gewölben, welche den Herdraum in zwei Kammern A und B theilen. Die Kammer A nimmt die vom Roste b

kommenden Feuergase auf, während in der Kammer B die zu

erhitzenden Substanzen sich befinden. Die in der Kammer A angesammelten, noch nicht vollständig verbrannten Feuergase müssen, um

zu dem Schornsteine f zu gelangen, durch die Oeffnungen

h der Scheidewand g

streichen, verbrennen hier zu Kohlensäure und kommen dann erst, gleichmäſsig

vertheilt, mit den in der Kammer B aufgeschichteten

Materialien in Berührung. Die Scheidewand g wirkt auch

als Wärmespeicher und zwar in um so stärkerem Maſse, je dicker dieselbe ausgeführt

wird. Diese Eigenschaft kann auch dazu benutzt werden, um Substanzen unter

Luftabschluſs zu erhitzen. Zu diesem Zwecke werden an passenden Stellen des

Flammofens Schieber i, welche in Fig. 8 punktirt

dargestellt sind, angeordnet.

Hat nun das Innere des Ofens die genügende Temperatur erlangt, so werden die Schieber

i geschlossen und die Substanzen in die Kammer B eingebracht. Letztere wirkt dann wie eine Muffel,

deren Wärmequelle die Scheidewand g ist. In diesem

Falle können die Feuergase des Rostes b mittels eines

Kanales in einen zweiten Flammofen oder in einen Apparat zur Vorwärmung der

Verbrennungsluft geleitet werden. Durch die Anordnung der Scheidewand g und der Schieber i ist

man also in den Stand gesetzt, in einem Flammofen beliebiger Construction unter

Luftabschluſs Erze zu rösten, Eisen oder Stahl zu wärmen und besonders leicht

flüchtige Substanzen, wie z.B. Blei, Zinn u. dgl., zu schmelzen.

Ueberhaupt soll der Ofen überall da bei metallurgischen Operationen, welche

bedeutende und gleichmäſsige Hitze beanspruchen, verwendet werden.

Selbstverständlich kann die Scheidewand auch durch ein zusammenhängendes Gewölbe

ersetzt werden, welches mit einer mehr oder minder groſsen Anzahl von Oeffnungen

versehen ist.

Eine andere Ofenconstruction desselben Erfinders ist in Fig. 9 dargestellt.

A ist der Herd, welcher zur Aufnahme der Erze bestimmt

ist und durch Kanal B mit der Condensationskammer C in Verbindung steht. In diesem Kanäle B ist ein durch Dampfrohr a, welches mit Ventil b versehen ist,

gespeister Ejector D angeordnet, dessen

Ausströmungsdüsen d nach der Kammer C hinführen. E ist der

Feuerungsraum, von welchem ein Feuerkanal f, welcher

von dem Herdraume A durch eine zweckmäſsig möglichst

dünne Wand getrennt ist, nach dem Fuchskanale führt. In Kanal g wird durch das von der Feuerung erhitzte Mauerwerk

Luft auf eine hohe Temperatur gebracht und durch Oeffnungen h in den Herdraum A geleitet. Der Kanal g kann geschlossen und beliebig weit geöffnet werden,

um den nach dem Herdraume führenden erhitzten Luftstrom reguliren zu können.

Der Betrieb dieses Ofens, dessen Formen auch Aenderungen erfahren können, ohne an dem

Wesen der Erfindung etwas zu ändern, gestaltet sich in folgender Weise.

Sollen z.B. Bleierze verarbeitet werden, so wird der mit Arbeitsöffnungen

ausgestattete Herdraum A mit den Erzen beschickt. Die

aus dem Feuerraume E abziehenden brennenden oder auch

schon verbrannten heiſsen Gase streichen durch Kanal f

hin, an den Herdraum durch die dünne Scheidewand hindurch Wärme abgebend, während

man gleichzeitig durch Kanal g und Oeffnungen h erhitzte Luft in denselben gelangen läſst. So

erhalten die Erze behufs Röstung genügende Hitze. Sollen dieselben dagegen nur

geschmolzen werden, wenn z.B. die Röstung schon vollzogen ist, so schlieſst man

Kanal g, nun fungirt der vorher zum Rösten dienende

Herdraum als Schmelzraum. Der aus dem Herdraume abziehende Bleirauch, welcher ein

verhältniſsmäſsig geringes Volumen besitzt, da er nicht mit den Heizgasen gemengt

ist, wird mit Hilfe des mit Dampf gespeisten Ejectors D

durch Kanal D gezogen und in den Condensationsraum C getrieben, welcher zweckmäſsig gekühlt werden kann.

Indem nun der Bleirauch mit dem Ejectordampfe in einen bedeutend gröſseren und

kühleren Raum gelangt, condensirt sich das Gasgemenge um so leichter und

vollständiger, besonders noch, da leicht condensirbarer Wasserdampf zugegen ist und

das Gasgemenge nicht die groſsen Mengen von uncondensirbaren Heizgasen enthält. Aus

diesem Grunde ist es nicht nothwendig, dem Kanäle B,

wie bisher üblich, eine bedeutende Länge zu geben. Hierdurch wird das lästige

Ansammeln von Bleirauchsubstanzen in dem Kanäle vermieden.

Fig. 10

stellt einen von den Engländern Bott, Hackney und

Craven erfundenen Schmelzschachtofen dar, bei welchem ein abstellbarer

Hilfsofen G zum Vorerhitzen der in dem Schachtofen für

den Schmelzprozeſs verwendeten Kohlen dient. Der Ofen soll vorzugsweise bei dem Stahlschmelzen,

sodann auch zum Schmelzen von Kupfer, Zinn und anderen Metallen verwendet werden.

Der Gang des Schmelzprozesses, z.B. zur Herstellung von Guſsstahl, vollzieht sich in

folgender Weise:

Der Ofen A (vgl. D. R. P. Nr. 41911 vom 12. Januar 1887)

wird bis zu den schlitzartigen Oeffnungen E mit Stücken

dichter fester Kohle gefüllt. Gewöhnliches Brennmaterial wird in dem Hilfsofen G angezündet und dieser mit der Oeffnung des Hauptofens

verbunden. Die Flamme des Hilfsofens schlägt in den Hauptofen und bringt die Kohle

in demselben zur Rothglut. Sobald dies geschehen ist, kann der Hilfsofen G von dem Hauptofen entfernt werden.

Die Oeffnung wird alsdann durch eine mit feuerfestem Futter ausgestattete Platte

verschlossen. Der Luftstrom wird in die Luftkammer C

geleitet, strömt durch die Oeffnungen D und E in den Schachtofen und bringt die in demselben

befindliche Kohle zu heller Weiſsglühhitze.

Schmiedeeisen und Stahlbruch allein oder mit einem Zusätze von Roheisen oder

Spiegeleisen wird alsdann aufgegeben, was in der bei Cupolöfen üblichen Weise

geschieht, und der Deckel dann geschlossen; unter hohem Drucke wird dann Luft in den

Schachtofen eingeblasen und die überflüssigen Verbrennungsproducte durch die

Oeffnung P des Deckels hinausgelassen. Selbst eine

Beschickung von Schmiedeeisen für sich allein wird schnell geschmolzen und läuft in

leicht flüssigem Zustande durch die Zwischenräume der in Blöcken oder Stücken

aufgegebenen Kohle und dann durch den Kanal in den Abstichbehälter J, wo die für den Stahl erforderlichen Zusätze nach dem

Belieben und Wunsch des Bedienenden gemacht werden, um dem Stahle die erforderliche

Zusammensetzung zu geben und alsdann in die Formen auszulassen.

Für die Production im Kleinen kann der Ofen vielleicht gute Dienste leisten. Im

Uebrigen bietet derselbe in Anbetracht dessen, daſs Hilfsfeuerungen bereits

angewendet werden, nicht viel Neues.

C. Trojan in Stettin benutzt eine drehbar aufgehängte

Beschickungsvorrichtung, um wagerecht liegende Herde, z.B. solche von Kiesröstöfen,

derartig zu beschicken, daſs das Beschickungsmaterial auf dem Herde von vorn bis

hinten gleichmäſsig stark aufgeschüttet liegt.

Das Beschickungsmaterial lagert zweckmäſsig auf der Bühne A (Fig.

11), welche auf einem fahrbaren Gestelle ruht, und wird durch das an einem

Krahne angebrachte Maſsgefäſs B in den Trichter C geschüttet. Von hier aus gelangt das Material in das

Fallrohr D, welches durch einen ausbalancirten

Gabelhebel d gehoben und gesenkt werden kann. Das

untere Ende des Fallrohres hat eine derartige Krümmung, daſs das in dem Fallrohre

herunterfallende Material durch die schnabelförmige Oeffnung hinaus- und in einer

der Stellung dieses Rohrtheiles entsprechenden Curve vorgeschleudert wird. Dieser untere

gebogene und in einen Schnabel auslaufende Rohrtheil kann mit Hilfe einer drehbar

angeordneten Schubstange d1 gestellt werden. Die Curve, in welcher das Material aus dem Schnabelende

herausfliegt, wird steiler und somit das Material weiter vorgeschleudert, wenn das

Schnabelende weiter in die Beschickungsöffnung E des

Röstofens oder Herdes vorgeschoben und so seine Unterfläche eine steilere Richtung

hat. Dagegen wird die Curve flacher und somit das Material mehr in der Nähe des

Rohres hinfallen, wenn das Schnabelende mehr zurückgezogen ist und dessen

Unterfläche eine mehr wagerechte Lage erhält.

Wenn Oefen mit mehreren Reihen Beschickungsöffnungen über einander vorhanden sind, so

kann man auch in dem Bühnengestelle für jede Oeffnungsreihe ein besonderes Rohr D anordnen. Da die ganze Vorrichtung fahrbar ist, kann

man mit derselben an der ganzen Ofenreihe entlang fahren und so zu jeder

Beschickungsöffnung mit Bequemlichkeit gelangen. Auch dürfte sich die ganze

Einrichtung leicht so ausführen lassen, daſs das Triebwerk a, die Windevorrichtung, Hebel d und

Schubstangen d1 von ein

und demselben Standorte aus in Thätigkeit gesetzt werden können. Diese Vorrichtung

ist durch das D. R. P Nr. 45192 vom 28. April 1888 geschützt. Der Patentanspruch

lautet:

„Eine Vorrichtung zur gleichmäſsigen Beschickung von Röstöfen, Herden, Retorten

u. dgl. mit Erzen oder anderem Materiale, gekennzeichnet durch drehbar in Hebeln

aufgehängte Fallrohre für das Beschickungsmaterial, welche Rohre in ihrem

unteren Ende Schnabelform besitzen und derart gekrümmt sind, daſs das

herunterfallende Material je nach der Einstellung dieses unteren Rohrtheiles in

einer entsprechenden Curve und Entfernung vorgeschleudert wird.“

Charles Beaurain Vautherin in Villereversure

(Frankreich) stellt Schmelztiegel her, welche aus einer Mischung von 75 Proc. Asbest

und 25 Proc. feuerfestem plastischen Thone bestehen (D. R. P. Nr. 45278 vom 4. April

1888).

Diese Tiegel sollen nach Angabe des Erfinders jeder calorischen Gewalt widerstehen,

auch soll das Schmelzen der Metalle in diesen Tiegeln weit schneller erfolgen als in

irgend bisher verwendeten. – Asbest wurde bisher schon bei der Herstellung von

künstlichen Steinen verwendet.

Ludwig Eisenhuth in Freihung (Oberpfalz, Bayern) hat

eine Vorrichtung zum Ablagern des Flugstaubes in den Rauchkanälen und Kammern von

Hüttenwerken vorgeschlagen. Diese in Fig. 12 und 13

dargestellte Einrichtung ist durch das D. R. P. Nr. 44925 vom 8. Februar 1888

geschützt. Der Patentanspruch lautet: „Im Inneren der Rauchkanäle oder

Rauchkammern von Hüttenwerken in senkrechter oder nahezu senkrechter Stellung

angebrachte cylindrische oder prismatische Hohlkörper aus Metallblech oder

anderem Materiale, welche durch ihre Auſsenfläche die Fortbewegung der Flugstaubtheilchen

brechen, in Folge ihres Hohlraumes andere Theilchen gegen den äuſseren Strom

abschlieſsen und durch beide Wirkungen ein Niedersinken des Flugstaubes

herbeiführen.“

Die Hohlkörper a sind im gegenwärtigen Falle von

cylindrischer Gestalt (Fig. 12) nach Art der

Ofenrohre. Die dem Strome zugekehrten seitlichen Oeffnungen sind mit b bezeichnet. Die Entfernung der Körper a von einander in der Richtung AB ist eine völlig gleichmäſsige und so zu wählen, daſs der zwischen ihnen

im Ganzen verbleibende freie Raum den Querschnitt der die Gase schlieſslich

abführenden Esse noch wesentlich übertrifft.

Die Anordnung der Körper a auf dem Querschnitte C-D ist so zu treffen, daſs, wenn jede Entfernung

zwischen den Mittelpunkten zweier zunächst liegenden Körper a des Schnittes A-B als Basis eines

gleichseitigen Dreieckes betrachtet wird, dann die Mittelpunkte der Körper a des Schnittes C-D

allemal in den Spitzen dieser bezüglichen gleichseitigen Dreiecke liegen. Das

nämliche Verhältniſs waltet ob zwischen den Körpern a

der Schnitte E-F und C-D, wiederum zwischen denjenigen der Schnitte G-H und E-F und so fort,

so daſs die Lagen des ersten, dritten, fünften u.s.w. Schnittes unter einander

absolut gleich sind.

Das System der Hohlkörper soll sich über die ganze Länge der Kanäle bezieh. der

Kammern erstrecken.

Die getroffene Anordnung hat zur nothwendigen Folge, daſs der durch die Zwischenräume

der Reihe AB hindurchgehende Strom des Flugstaubes

gerade auf die Hohlkörper der zweiten Reihe stöſst und, um weiter zu gelangen, eine

seitwärts gewundene Richtung nehmen muſs, in der folgenden Reihe eine gleiche

Ablenkung erfährt und so fort. Bei dem sehr oft wiederholten Aufstoſsen in

senkrechter oder nahezu senkrechter Richtung auf die Auſsenfläche der Hohlkörper

wird die Fortbewegung der Staubtheilchen gebrochen, so daſs dieselben Neigung zum

Niederfallen erlangen und endlich in der That auch niederfallen werden. Der hinter

jedem Hohlkörper vorhandene todte Winkel c begünstigt

das Niederfallen des Flugstaubes in hohem Grade. In Folge des höheren

Temperaturgrades der Hüttengase hält sich der Strom vorzugsweise in den oberen

Regionen der Kanäle und Kammern, während näher am Boden gar keine oder doch nur eine

höchst unmerkliche Strömung stattfindet, so daſs die einmal auf den Boden gelangten

Flugstaubtheilchen nicht wieder erfaſst und weitergeführt werden.

Während in dieser Weise die Auſsenflächen einen groſsen Theil des Flugstaubes

niederschlagen, geht im Inneren der Hohlkörper eine nicht minder wichtige

Wirksamkeit vor. Dem Gesetze der Diffusion der Gase folgend, werden die Hüttengase

die Hohlräume der Körper a sehr bald füllen und den mit

ihnen ziehenden Flugstaub hineintragen. Einmal dorthin gelangt, sind diese

Flugstaubtheilchen der auſsen vorgehenden Strömung gänzlich entzogen und müssen, wenn auch sehr

langsam, so doch sicher niederfallen; daſs dieselben bei so vollständiger

Abgeschlossenheit gegen auſsen fortwährend auf ein und der nämlichen Höhenlage

verharren sollten, ist undenkbar. Vielmehr vollzieht sich nach unten eine sehr

langsame, aber stetige Entleerung des Hohlraumes an Flugstaubtheilchen, neue treten

oben in das Innere herein, und der Prozeſs erleidet keinerlei Unterbrechung.

Die auf der Bleihütte zu Ems getroffenen Einrichtungen zur Gewinnung des Flugstaubes

zeigen äuſserlich sehr viele Aehnlichkeit mit der vorbeschriebenen. Doch dürften

daselbst keine Hohlkörper angewendet werden, so daſs die physikalische Wirkung der

von Eisenhuth vorgeschlagenen Einrichtungen immerhin

noch anders ausfallen dürfte als bei dem von Freudenberg in Ems angewendeten Systeme.

W.

Koort.

Tafeln