| Titel: | Ueber technische Neuerungen auf dem Gebiete der Brau-Industrie (zugleich Bericht über die Stuttgarter Brauerei-Ausstellung); von Prof. Alois Schwarz in Mährisch-Ostrau. |

| Autor: | Alois Schwarz |

| Fundstelle: | Band 271, Jahrgang 1889, S. 538 |

| Download: | XML |

Ueber technische Neuerungen auf dem Gebiete der

Brau-Industrie (zugleich Bericht über die Stuttgarter Brauerei-Ausstellung); von Prof.

Alois Schwarz in Mährisch-Ostrau.

(Fortsetzung des Berichtes S. 351 d.

Bd.)

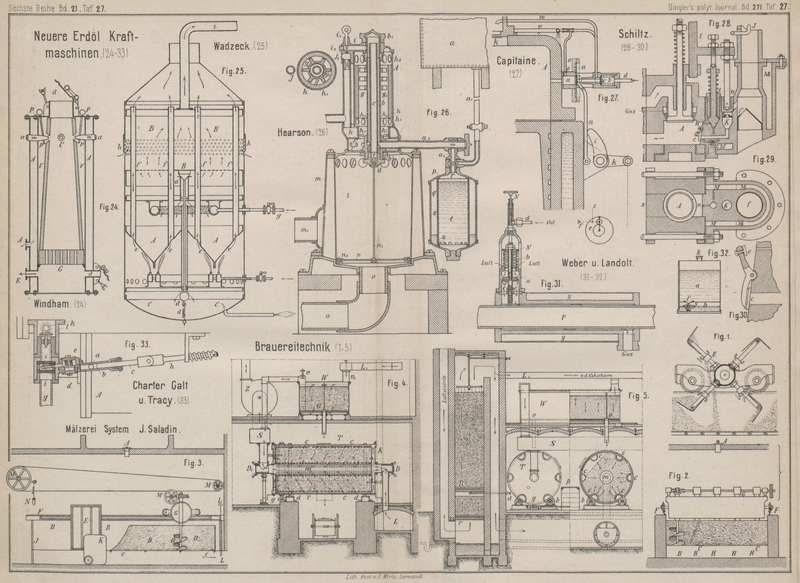

Mit Abbildungen im Texte und auf Tafel 27.

Neuerungen auf dem Gebiete der Brau-Industrie.

Einen anderen neuen Staubsammler hatte die Maschinenfabrik Gg. Kiefer in Feuerbach-Stuttgart in der Ausstellung vorgeführt, welcher

auf ähnlichem Prinzipe wie der vorbeschriebene beruht.

Textabbildung Bd. 271, S. 538Dieser Staubsammler besteht, wie nebenstehende Abbildung zeigt, aus zwei,

vier, sechs oder acht Flanellschläuchen, durch welche die eintretende, mit Staub

geschwängerte Luft staubfrei durch den Flanell in das Freie tritt, und geschieht die

Reinigung des von Staub zugelegten Flanelles wie folgt: An dem vorderen Haupte der

Maschine befindet sich der Automat (Abklopfer), dessen Einrichtung so getroffen ist, daſs nur zwei

Schläuche zusammen abgeklopft werden, während die übrigen in Thätigkeit bleiben und

somit der regelmäſsige Gang der zuströmenden Luft nicht im Geringsten beeinträchtigt

wird. Bei den in Abklopfung befindlichen Schläuchen wird der unterhalb am Schlauche

befestigte schwere Ring mittels einer Kette vom Automaten hoch gezogen und plötzlich

fallen gelassen, wodurch 4 bis 8 Stränge, welche den Belastungsring tragen, mit

Kraft gegen die Wandung des Flanelles geschlagen werden und zwar so, daſs selbst die

feinsten Staubtheilchen, welche sich in den Poren des Flanelles festgesetzt,

herausfallen müssen, um so mehr, da sich diese kräftige Abklopfung alle 10 Minuten

bei jedem einzelnen Schlauche 6 mal hinter einander wiederholt.

Der abgeklopfte Staub, welcher inzwischen durch eine geeignete Vorrichtung

aufgefangen worden ist, wird seitlich durch eine Schnecke oder durch Sackrohre

direkt in Säcke befördert, und beide Schläuche erhalten nach der Abklopfung wieder

freien Einzug der Luft.

Diese neue Anordnung des hier beschriebenen Staubsammlers bietet die gröſste

Sicherheit für Explosionsgefahr, indem sich die von Staub angefüllte Luft nur in

Flanellumhüllungen (Flanellschläuchen) befindet, und bei einem derartigen

Vorkommnisse sich nur ein Riſs in denselben bilden könnte, wo sich dann die

Staubluft mit der atmosphärischen Luft vermischen würde.

Die Schläuche werden auch häufig mit schwachen Jalousien umkleidet, welche die

entströmende Luft nach oben weisen und ein unmittelbares Berühren der Schläuche

unmöglich machen. Der Antrieb des Automaten ist sehr einfach, da er von unten oder

oben oder auch von der Seite angetrieben werden kann.

Andere Constructionen von Staubcollectoren (Patent Printz) waren von Eugen Kreiſs in Hamburg und

auch von Amandus Kahl in Hamburg in Betrieb vorgeführt

worden.

Die Patent-Staub-Collectoren werden mit auſserordentlichem Vortheile überall da

angewendet, wo es sich darum handelt, Staub, gleichviel welcher Art – er mag also

noch so fein, trocken oder feucht, faserig, klebrig u.s.w. sein – von Maschinen oder

aus Räumen zu entfernen, sei es behufs Gewinnung zur Wiederverwerthung oder aus

gesundheitlichen Gründen zur Reinigung der Luft, wie z.B. auch in Mälzereien. Diese

Staubcollectoren können so nahe als möglich an die betreffenden Maschinen oder

Staubquellen gerückt werden, saugen den hier entstehenden oder auch den in einem

Raume schwebenden Staub auf, sammeln denselben an, und es kann die völlig gereinigte

Luft in demselben Raume entweichen. Der Kraftbedarf zum Betriebe der Vorrichtung an

und für sich, abgesehen von dem Bläser, ist sehr unwesentlich; der Antrieb der

Filtertrommel erfolgt durch einen nur 50mm breiten

Riemen. Es findet bei den neuen Staubsammlern die Reinigung des Filtertuches in der

Weise statt, daſs nach und nach die einzelnen Zellen des Filterkörpers abgeklopft

werden, unter gleichzeitiger Anwendung eines kräftigen, pulsirenden Luftstromes,

welcher an der betreffenden isolirten Zelle des Filters von entgegengesetzter Seite

wirkt, wodurch der an dem Filterstoffe zurückgehaltene Staub sowohl abgeklopft als

abgeblasen wird. Die Abklopfung geschieht jedoch nicht gegen den Filterstoff,

sondern gegen den Rahmen desselben. Durch diesen Abklopfer in Verbindung mit

Gegenwand fällt der losgelöste Staub in eine Schnecke, welche denselben seitlich

herausbefördert, während völlig gereinigte Luft den Apparat verläſst, und werden

selbst die noch fest an dem Filtertuche haftenden Staubtheilchen wirksam entfernt

ohne Abnützung des Filterstoffes, welcher daher von sehr langer Dauer ist.

Von den in das Gebiet der Mälzerei schlagenden Apparaten fand die von Eugen Kreis in Hamburg in Betrieb vorgeführte neue

Förderspirale, als neues Förderelement, groſse Beachtung, und zwar war eine von

100mm und eine von 200mm Durchmesser mit einer Leistungsfähigkeit von 80

bezieh. 400 Centnern in der Stunde ausgestellt. Dieses neue Förderelement besteht

aus einer cylindrischen Drahtspirale von besonderem Querschnitt, welche wie die

bekannte Förderschnecke sich in einem Gerinne um ihre Achse dreht. Die Drahtspirale

wirkt direct nur auf einen sehr geringen Theil des zu fördernden Gutes, sie setzt

nur den äuſseren Mantel des innerhalb der Spirale befindlichen Gutes in Bewegung,

die sich dem letzteren, sowie auch dem über der Spirale befindlichen Theilchen in

Folge der Adhäsion mittheilt. Durch Vorwärtsbewegen dieses äuſseren Mantels wird

sowohl der innere Kern als auch das über der Spirale befindliche Gut mitgeführt,

gleichsam mitgetragen, so daſs durch Erhöhung des Gerinnes die Leistung sich

entsprechend steigern läſst. Ein Vermengen oder Zerreiben des Fördergutes findet

nicht statt. Der Spiraldraht besitzt einen besonderen, rechteckigen Querschnitt,

wodurch der bei rundem Draht vorhandene Uebelstand des Keilschubes, d.h. des

Festklemmens des Fördergutes zwischen der Rundung des Drahtes und dem Boden des

Troges, sowie die Schwierigkeiten einer dauerhaften Verbindung zwischen dem runden

Draht, der Stütze und der Achse gänzlich vermieden und gröſsere Leistung, sowie

leichterer Gang erzielt ist. In Folge der Vortrefflichkeit der Vorrichtung ist

dieselbe auch bereits in vielen Tausenden Metern Länge ausgeführt.

Eine gleichfalls ausgestellte neue Construction von Transportschnecken, Patent Röſsler und Reinhard, zeigte wesentliche Verbesserungen

gegenüber den üblich angewendeten Formen von Transportschnecken, indem bei derselben

die Flügel aus starkem Eisenblech gestanzt (nicht gegossen) sind und die

Befestigungslasche nach einem eigenen Verfahren umgebogen erscheint, wodurch eine

sehr groſse Versteifung des Flügels erzielt wird und ein Abbrechen derselben, wie

dies bei Guſseisenflügeln häufig, kaum möglich ist. Diese Flügel werden mit der

Höhlung der Lasche auf

die Welle gelegt und mittels einfacher Kopfschraube auf derselben befestigt. Das

Gewicht einer solchen Schnecke beträgt bei einem Durchmesser von 25cm in haltbarer Ausführung bloſs 8k auf den laufenden Meter, während

Transportschnecken gleichen Durchmessers mit Guſseisenflügeln entsprechend 20 bis

40k wiegen.

Ein sehr interessanter Apparat, welcher als Zugehör zu den Malzputzmaschinen

anzusehen ist, nämlich ein Magnetapparat, war von Scholl und

Auer in Göppingen ausgestellt. Diese Apparate bezwecken das Ausscheiden von

Eisentheilen aus Getreide und Malz und werden gewöhnlich auf dem Trichter der

Schrotmühlen derart angebracht, daſs sämmtliches Malz den Magnet passiren muſs, der

etwa im Malz enthaltene Eisentheile, welche beim Durchgehen durch die Walzen

dieselben beschädigen könnten, zurückhält; die Apparate sind auch mit selbstthätiger

Abstreifvorrichtung versehen, durch welche die an dem Magnete haftenden Eisentheile

seitlich abgehoben werden.

Eine zweite von dieser Fabrik ausgestellte Magnetmaschine dient zum Trennen der

Eisen- und Stahltheile aus Metall-, Dreh-, Bohr- und Feilspänen und ist für

Metallwaarenfabriken von groſsem Werth.

Unter den zahlreich ausgestellten Gerstesortir- und Putzmaschinen waren meistens

bekannte Constructionen, und nur wenige neue Einrichtungen vertreten. Bloſs Amandus Kahl in Hamburg hatte eine neue Wasch- und

Reinigungsvorrichtung für Gerste ausgestellt. Dieser Apparat, Patent Niederer-Kahl, besteht aus zwei Theilen, dem

wagerechten „Scheideapparat,“ in welchem sämmtliche Verunreinigungen der

Gerste durch einen Wasserstrom abgeschieden werden, und einem senkrechten Cylinder,

der sogenannten „Waschcolonne,“ in welchem eine senkrechte mit Schaufeln

besetzte Welle rotirt. Im unteren Theile dieses Cylinders wird die Gerste gewaschen

und durch die Schaufeln nach aufwärts gehoben, wobei gleichzeitig das abflieſsende

Wasser sammt den Verunreinigungen durch Centrifugalkraft weggeschleudert und auch

noch durch den Drahtmantel des Flügelwerkes die anhaftende Spreu abgeschieden wird.

Einrichtung und Betrieb dieser neuen beachtenswerthen Waschvorrichtung sind

folgende: Durch den linksstehenden wage rechten Theil der Maschine, dem sogenannten

Scheideapparat, welcher mehrere Abtheilungen hat, wird ein flieſsender Wasserstrom

(entweder kann kaltes oder auch Condensationswasser angewendet werden) geführt, und

so rasch, wie das Wasser läuft, trennen sich von dem guten Getreide je nach

specifischer Schwere in den respectiven Abtheilungen: Abschwamm, etwa noch

vorhandene Strohstückchen, Hülsen, Unkräuter, Holztheilchen u.s.w., halb gesunde,

faule, brandige u.s.w. Körner, Steine, Metalltheilchen u.s.w., kurzum alle fremden

Beimischungen der Frucht, die schwerer als letztere sind. Nachdem nun dem Getreide

die gröſsten Unreinigkeiten und schlechten Bestandtheile genommen, laufen sowohl die

schweren als auch die gesunden Körner, die sich aus zwei Abtheilungen

vereinigen, zusammen durch einen Trichter in die senkrechte Waschcolonne. Hier wird

das Getreide mittels Centrifugalkraft rationell gewaschen, worauf alsdann beim

Austritt aus diesem Apparat eine nochmalige Behandlung mit Luft erfolgt. Je nach den

Verwendungszwecken, z.B. Mälzereien, kann das Getreide, bevor es in die Weiche

kommt, noch einige Zeit unbeschadet auf Haufen lagern, wohingegen das Getreide bei

Vermahlung in Mühlen nach vorbeschriebener Reinigungsprocedur noch eigens

construirte Trockenapparate zu passiren hat.

Die von Amandus Kahl in Hamburg ausgestellte

Gerstesortirmaschine ist bei einfachem gefälligem Bau dauerhaft ganz in Eisen und so

construirt, daſs es einem davorstehenden Mann ermöglicht ist, selbst die gröſsere

Sorte von ebener Erde aus zu speisen. Auch liegt der ganze Arbeitsprozeſs unverdeckt

vor und ist leicht zu übersehen. Die Speise- und die Ausscheidevorrichtung weisen

zwei Verbesserungen auf. Durch erstere wird eine völlig gleichmäſsige Speisung der

Maschine bewirkt, welche auf einfache und schnelle Weise regulirt werden kann, wobei

durch eine Rüttelbewegung jede Verstopfung ausgeschlossen ist. Von einem regelbaren

Windstrom erfaſst, gelangt das nun von seinen leichten Theilen befreite Korn auf ein

sich über die ganze Länge und Breite der Maschine ausdehnendes neues

Patentrüttelsieb. Dieses leicht auswechselbare Sieb ist mit 2 bis 3 verschiedenen

Siebflächen versehen, die in ihrer Lochung je der zu reinigenden Frucht angepaſst

werden und in der Weise gewählt sind, daſs das erste Siebfeld alle kleinen und

dünnen Körner absondert. Die nicht verbleibenden, zum

Durchgange bestimmten gröberen Bestandtheile werden über das Ende des Siebes in eine

Abtheilung abgeführt. Der Durchgang des ersten und dritten Siebes wird je für sich

in einer Abtheilung gleichfalls abgefangen, wohingegen der Durchgang des zweiten,

mittleren Siebes, aus dem Siebgut, wie oben erwähnt, bestehend, nunmehr zum

Hauptziel seiner speciellen Sortirung gelangt, nämlich auf eine um zwei Achsen

rotirende, schräg nach oben gekehrte Auslesefläche, welche aus endlos

zusammengesetzten Platten mit halbrunden, gebohrten Löchern besteht.

Zu den schönsten und bestausgeführten Maschinen dieser Art gehörten unstreitig die

von der bekannten Kalker Trieuerfabrik Mayer und Comp.

in Kalk bei Köln ausgestellten drei Sortirmaschinen nach Krüger's Patent für eine Leistungsfähigkeit von 9,15 resp. 30 Centner in

der Stunde. Es sind dies vereinigte Gerstensortir-, Wicken- und

Halbkörner-Auslesemaschinen von groſser Leistungsfähigkeit und einfacher

Construction, welche sich in vielen Ausführungen vortrefflich bewährt haben. Die

ausgestellten Krüger'schen Patent-Trieurs sind ohne

Rüttelwerk, statt dessen mit einer Absiebetrommel ausgestattet, arbeiten daher

geräuschlos und verursachen nicht das bei anderen Constructionen so störende

Erschüttern des ganzen Arbeitsraumes.

Heinrich Reinhard in München hatte als Neuheit ein

Gefäſs mit Wage zur Bestimmung der Quellreife der Gerste ausgestellt, welches ohne

weitere Untersuchung und Berechnung über das Fortschreiten der Wasseraufnahme in

allen Schichten der Weichmasse Auskunft gibt. Die Wasseraufnahme, nach Procenten

bezeichnet, stellt zugleich eine vergleichende Einheit für alle Mälzereien dar und

ist genauer und verständlicher als die übrigen praktischen Merkmale, oder als die

gebräuchliche Angabe der Weichzeit nach Tagen und Stunden. Das Gefäſs wird mit

200g der einzuweichenden Gerste gefüllt, mit

dem Deckel geschlossen und in die frisch eingeweichte Gerste im Quellstock

gestoſsen. Diese kleine Gerstenmenge weicht somit unter denselben Verhältnissen wie

die groſse Masse. Will man sich von der Wasseraufnahme überzeugen, so kommt das

Gefäſs aus der Weiche und wird in reinem Wasser durchgeschüttelt, damit etwa

anhaftende Unreinigkeit durch die Oeffnungen entfernt wird. Alsdann wird der Deckel

wieder abgenommen und als Ersatz für die Wagschale das Gefäſs angehängt. Die Wage

zeigt die Wasserzunahme in Procenten an, wobei das Gewicht immer auf demselben Punkt

stehen muſs, wie bei der trockenen Gerste.

Die Maschinenfabrik von Franz Hochmuth in Dresden hatte

ihre neuesten verbesserten Malzwender im Betrieb vorgeführt; derselbe hat folgende

Construction: Am Umfange einer hohlen Welle sind wechselseitig Arme eingesetzt,

welche an ihren Enden in Gelenken drehbare, gebogene Schaufeln tragen, wie solche in

der Querschnittzeichnung dargestellt sind (Fig. 1 Taf. 27).

Bei rascher Umdrehung der Wenderwelle bewegt sie sich nur langsam vorwärts, so daſs

bei Eingriff der Schaufeln dieselben nie mehr als nöthig fassen können. Am

Wenderarme sitzt lose eine Hülse E mit zwei kleinen

Greifern, sobald nun die Schaufel zum Eingriff kommt, fällt durch ihr eigenes

Gewicht die Hülse E am Arme herab und hält die Schaufel

so lange fest, bis der Arm eine solch schräge Lage nach oben einnimmt, in welcher

die Hülse durch die eigene Schwere herabgleitet und die Schaufel frei schwingen

läſst. Durch diese Anordnung wird der groſse Vortheil erreicht, daſs das Malz nur

nach und nach von der Schaufel herabgleitet und dabei einen möglichst langen Weg

durch die erhitzte Luft zurücklegt.

Der Antrieb des Malzwenders geschieht durch einen einfachen Mechanismus; derselbe ist

zu beiden Seiten in das Mauerwerk gelegt, da er wenig Raum bedarf, demnach die

Darrbreite der Wenderbreite gleich ist. An den Enden tritt selbsthätig ein

Umschaltungsmechanismus in Thätigkeit, so daſs der Wender ohne jede Aufsicht

selbsthätig vor- und rückwärts arbeitet, demnach jede Controle der Arbeiter

wegfällt.

Die Lager der Wenderwelle sind mit präparirten Metallschalen versehen, welche kein

Oel oder irgend eine Schmierung erfordern.

Die Hülse ist so construirt, daſs sich Staub, Körner und Unreinigkeiten niemals

festsetzen können.

Ein anderer neuer Wendeapparat für Malz, von Friedrich August

Hartmann und Comp. in Offenbach a. M. ausgestellt, zeichnete sich dadurch

aus, daſs derselbe ebenfalls die Ausnützung des Raumes, in welchem das zu wendende

Material ausgebreitet liegt, bei Malz also die Ausnützung der Darrhorde, voll und

ganz gestattet. Es wird dies dadurch erreicht, daſs der gesammte

Bewegungsmechanismus des Schaufelrades auſserhalb der eigentlichen Darrhorde

angebracht ist, so daſs das Schaufelrad die volle Breite des Darrraumes erhalten

kann. Diese eigenartige Anordnung des Bewegungsmechanismus bedingt eine von den

bisher zu dem gleichen Zwecke benutzten Einrichtungen vollständig abweichende

Construction, welche im Wesentlichen aus einem Umlaufgetriebe besteht, das

gleichzeitig die Rotation des Schaufelrades und den Vorschub der Wenderwelle

bewirkt.

Das Schaufelrad ist in bekannter Weise aus einem die Welle ersetzenden Cylinder, den

darauf befestigten Blechscheiben, den radialen Stegen und den in den Scheiben

drehbar gelagerten, aus winkelförmig gebogenen Blechen bestehenden Schaufeln

zusammengesetzt. In den Enden des Cylinders sind die Drehzapfen eingesetzt, welche

in Gehäusen lagern, die in Aussparungen der beiden Seitenwände des Darrraumes

schlittenartig verschiebbar sind. Die Gehäuse haben mit Schraubengewinde versehene

Naben und sind auf je einer zu beiden Seiten der Darrhorde sich über die ganze Länge

des Darrraumes erstreckenden, an den beiden Enden der bezüglichen Wandaussparung

drehbar gelagerten Spindel montirt, so daſs die Gehäuse mit dem Schaufelrad bei der

gleichzeitig erfolgenden Drehung der beiden Spindeln in der einen oder anderen

Richtung langsam über die Darrhorde vor- oder zurückgeschoben werden. In jedem

Gehäuse ist zwischen den beiden Naben eine mit ihrer Nabe auf der Spindel

verschiebbare Schnecke angeordnet, welche mit dem bezüglichen der beiden auf den

Drehzapfen des Schaufelrades befestigten Schneckenräder in Eingriff steht. Die Nabe

jeder Schnecke greift mit einer Feder in eine Nuth, welche über die ganze Länge in

jede der beiden Spindeln eingeschnitten ist, so daſs sich die beiden Schnecken bei

der Drehung der Spindeln mit diesen mitdrehen müssen, hierbei aber auch mit den

Gehäusen längs der Spindeln vorbezieh. zurückgleiten können.

Durch die Drehung der Schnecken werden die Schneckenräder und hierdurch der Cylinder

mit den Schaufeln in Bewegung versetzt.

Die eine Spindel des erstbeschriebenen Umlaufgetriebes ist als Welle durch die

Stirnwand des Darrraumes hindurch verlängert und hier mit einer Klauenkuppelung

versehen, welche durch Umlegen des Hebels mit der einen oder anderen der beiden lose

und in entgegengesetzten Richtungen laufenden Riemscheiben gekuppelt wird, so daſs

hierdurch die Welle

und die Spindel je nach Bedarf in Rechts- bezieh. Linksdrehung versetzt werden

können. Damit nun diese Umkehrung der Drehungsrichtung der Spindeln jedesmal, wenn

das Schaufelwerk an dem einen oder anderen Ende der Darrhorde anlangt, selbsthätig

erfolgt, ist der soeben erwähnte Hebel durch eine Schiebstange mit einem durch ein

Gewicht belasteten, zweischenkligen Hebel verbunden, welcher nahe am vorderen Ende

des Darrraumes in geeigneter Weise drehbar an einer an der Wand befestigten Platte

angebracht ist.

Ein auf dem bezüglichen Gehäuse befestigter Anschlag stöſst gegen Ende des Vorschubes

des Schaufelwerkes gegen das untere Ende des zweiten Hebels, legt diesen und damit

auch den ersten, den Kuppelungshebel, allmählich um, schaltet hierdurch die

Kuppelung zwischen der Spindel und der rechts liegenden Riemscheibe aus und kuppelt

dieselbe mit der zweiten sich entgegengesetzt drehenden Riemscheibe, so daſs die

durch ein Kettengetriebe miteinander verbundenen Spindeln nunmehr nach

entgegengesetzter Richtung in Drehung versetzt und das Schaufelwerk bei

entgegengesetzter Schaufelwirkung wieder langsam zurückbefordert wird.

Am anderen Ende der Darrhorde stöſst der Anschlag ebenfalls gegen einen dritten

Hebel, welcher mit dem zweiten Hebel durch eine Schubstange verbunden ist. Mit dem

Umlegen des dritten Hebels wird also auch wieder der Kuppelungshebel umgelegt, die

Kuppelung aus der links befindlichen Riemscheibe ausgelöst und in die rechts

befindliche Riemscheibe eingeschaltet, so daſs also die Rotation der Spindeln und

damit die Bewegung des Schaufelwerkes wiederum wechselt.

Die Kuppelung mit der betreffenden Riemscheibe wird bis zur nächsten Umsteuerung

durch das am zweiten Hebel angebrachte Gewicht gesichert.

Beim Abstellen des Apparates wird der erste Hebel mit der Kuppelung durch Einklinken

eines Ueberwurfhebels in Mittelstellung gesichert.

Eine sehr interessante, wenn auch schon seit einigen Jahren bekannte Neuerung war von

der Berliner Actiengesellschaft für Eisengieſserei und

Maschinenfabrikation in Charlottenburg zur Ansicht gebracht worden, nämlich

das Verfahren der pneumatischen Mälzerei nach dem Trommelsysteme Patent Galland. Es war ursprünglich beabsichtigt gewesen,

einen solchen Apparat in vollständiger Ausführung in der Ausstellung in Betrieb zu

setzen, was sich jedoch aus technischen Gründen als undurchführbar erwies, weshalb

dieses System bloſs durch groſse in Farben ausgeführte Tafeln den Besuchern zur

Darstellung gebracht worden war. Wir reproduciren diese Tafeln, indem wir

gleichzeitig eine ausführliche Beschreibung dieses Mälzereisystemes geben (Fig. 4 und 5 Taf. 27).

Ein gemauerter oder eiserner Koksthurm ist unten mit einem Roste r, worauf eine niedrige Koksschicht ruht, und über

demselben, mit kleinem Zwischenraume mit noch einem Rost R mit höherer

Koksschicht versehen. Unter den untersten Rost wird möglichst reine und daher Luft

aus der Höhe zugeleitet. Oberhalb vom Koks ist ein sogen. Anschwänzer s angebracht, der, sich drehend, in feiner Vertheilung

frisches Brunnenwasser von etwa 8 bis 10° R. über den Koks niederrieselt und auf

letzteren also in gröſster Oberfläche vertheilt. Der Raum über dem Anschwänzer steht

in Verbindung mit einer Windzuleitung L und L1, zu den

Malzapparaten gehend, und mit einer Windableitung S,

von diesen zu einem Exhaustor (Ventilator) Z führend.

Wenn letzterer saugt, so tritt unter den Rost frische Auſsenluft, durchstreicht den

Koks, wird gereinigt, sättigt sich an dem in gröſster Oberfläche vertheilten Wasser,

dieses theilweise verdunstend, mit Wasserdampf, und weil hierzu Wärmebindung nöthig

ist, so kühlt sich die selbst im heiſsesten Sommer etwa mit 28° R. eintretende Luft

bei diesem Prozesse bis auf 9 bis 11°, voll gesättigt mit Wasserdampf, ab. Im

Winter, wo die Luft mit groſser Kälte, also unbrauchbar für die Mälzerei, unter dem

Roste eintritt, wird durch ein in den freien Raum zwischen beiden Kokslagen

eingeführtes kleines Dampfrohr d vom Dampfkessel so

viel Dampf zugeleitet, daſs die Temperatur der oben aus dem Koksthurme den Apparaten

zugeführten feuchten Luft ebenfalls 9 bis 11° beträgt. Dampf- und Wasserzuführung in

den Koksthurm sind je nach den Auſsentemperaturen durch Ventile regulirbar. So ist

für jede Jahreszeit in einfachster Weise das geeignete Mälzungsklima, bestehend in

voll mit Wasser gesättigter, gereinigter kühler Luft, hergestellt, welche in

nachstehender Weise zum Wachsen der Gerste Verwendung findet.

Das Einquellen der Gerste geschieht im Weichkasten W.

Nachdem das Einweichen der Gerste in gewöhnlicher Weise vorgenommen und das letzte

Wasser abgelassen ist, verbleibt das gequellte Gut noch 1 bis 2 Tage in dem mit fein

gelochtem Doppelboden versehenen Weichkasten, welcher dann oben mit einem luftdicht

abschlieſsenden Plan abgedeckt wird. Die Ventile v und

v1 werden geöffnet

und unter Durchsaugung von frischer gekühlter Luft wird das Anspitzen der Gerste

begünstigt, indem dieselbe kühl gehalten und die sich bildende Kohlensäure abgesaugt

wird. Unten in den Weichkästen sind ventilartig abgeschlossene Oeffnungen o, durch welche nach der genannten Anspitzzeit das

Keimgut in die unterhalb der Weichkasten placirten Keimtrommeln T niedergelassen wird, worin der Keimungsprozeſs weiter

vor sich geht.

Die Keimtrommeln sind unten auf 2 Paar Rollenböcken b

gelagerte und mittels Schneckenradgetriebe g in etwa 40

Minuten einmal herumdrehbare Blechcylinder, von denen jede an einer Seite eine mit

der Feucht-Windleitung L mittels eines

Regulirdrehschiebers D in Verbindung stehende

Luftkammer k hat, von welcher am äuſseren Umfange der

Trommel halbkreisförmige, ganz fein gelochte Kanäle c

die Trommelcylinder der

ganzen Länge nach durchziehen. Von der anderen Seite steht ein in der Mitte der

Trommel angebrachtes, ebenfalls fein gelochtes Mittelrohr m, auch absperrbar und regulirbar, mittels eines Drehschiebers D1 in Verbindung mit

der Windabsaugeleitung S. Dieses Mittelrohr hat jedoch

keine direkte Verbindung mit der Luftkammer k; es kann

daher die vom Ventilator gesaugte Luft die Trommel nur in der Richtung der

eingezeichneten Pfeile durchstreichen. Jede Keimtrommel hat am Umfange zwei um etwa

120° versetzte, ganz leicht zu öffnende und dicht abschlieſsende Thüren zum Ein- und

Auslassen der gequellten Gerste bezieh. des Grünmaizes. Durch das sehr langsame

Drehen der Trommel bleibt die Oberfläche des Inhaltes nicht wagerecht stehen,

sondern nimmt eine schräge Fläche an, auf welcher allmählich abrieselnd das

wachsende Keimgut ohne irgend sonstige gewaltsame mechanische Beihilfe gewendet wird

und somit vor Zusammenwachsen (Verfilzen) in der einfachsten und die zarten

Würzelchen schonendsten Weise absolut sicher bewahrt bleibt. Jede sich in 40 Minuten

einmal herumdrehende Trommel läſst das eingefüllte gequellte Gut, je nach der

Temperatur, mit welcher man den Keimungsprozeſs führt, in 7 bis 9 Tagen fertig

wachsen und zwar in der gleichmäſsigsten Weise mit vorzüglichster Lösung. Bei der

constanten Zuführung von voll mit Wasser gesättigter und gereinigter Luft wird die

sich bildende Kohlensäure stetig abgeführt, und ein Abtrocknen des Malzes kommt in

dem kleinen Raume der Trommel nicht vor. Schimmelbildung ist selbst bei halben

Körnern ausgeschlossen.

Zur jederzeitigen Beobachtung und entsprechenden Regulirung der Temperaturen des

wachsenden Malzes im Inneren der Trommeln hat jede derselben an jeder der Stirnwände

ein Thermometer. Zeigt sich bei einer Trommel für das Stadium des darin wachsenden

Gerstenhaufens zu hohe oder zu niedere Temperatur, so wird solche Differenz durch

Drehen des Windregulirhahnes D und dementsprechende

Durchführung von mehr oder weniger gekühlter Luft durch diese Trommel in kürzester

Zeit wieder auf den normalen Standpunkt regulirt. Ferner kann zu jeder Zeit auch von

dem zwischen je 2 Trommeln angebrachten Podium p aus,

durch Oeffnen einer der Thüren in der Mitte der Trommeln der Haufen mit Leichtigkeit

gradirt und beobachtet werden. Es können auſser den Thüren auch noch Fenster zum

Einblicke in die Trommeln angebracht werden.

Ist das Grünmalz hinreichend ausgewachsen, so wird mit dem Zuführungsdrehschieber D die feuchte Luft von der betreffenden Trommel

abgesperrt und eine im Deckel dieses Drehschiebers angebrachte Thür geöffnet, so

daſs gewöhnliche trockene Atmosphäre durch das Grünmalz gesaugt wird, welche ein

Abschwelken und Abtrocknen nach Belieben in einfachster Weise bewirkt.

Das so fertige Grünmalz wird durch eine nach unten gestellte Thür in untergefahrene Kippwagen

entleert, und dies durch Nachstoſsen durch die zweite schräg nach oben gerichtete

Thür nachhelfend von dem zwischen je 2 Trommeln angebrachten Podium p aus erleichtert.

Mit dem pneumatischen Grünmalzapparate, Trommelsystem Galland, kann man bei dem mit Leichtigkeit und in einfachster Weise

hergestellten künstlichen Klima das ganze Jahr hindurch mälzen. Rechnet man jedoch

zur Generalsäuberung und Neulackirung der Apparate und Räume im Jahre etwa 4 Wochen

ab, so kann man eine jährliche Arbeitszeit bei diesen Apparaten von 335 bis 340

Tagen annehmen, gegenüber einer Arbeitsdauer von durchschnittlich 220 bis 230 Tagen

auf den gewöhnlichen Tennen. Dementsprechend kann jede Trommel in vorstehend

genannter Campagne 41 bis 42 mal fertiges Grünmalz ausleeren. Durch die gleichmäſsig

niedrig gehaltene Temperatur der Haufen in den Trommeln während der Keimzeit ist der

Verlust der Gerste an nutzbarer Substanz geringer als bei dem Wachsthume auf den

Tennen, so daſs die Ausbeute an Malz eine erhöhte ist. Bei Anwendung der Galland'schen Keimtrommelapparate gebraucht man zur

Herstellung des gleichen Malzquantums nur etwa ⅕ des Raumes wie bei gewöhnlichen

Tennen.

Wegen des geringen Platzes, den die Apparate einnehmen, lassen sich dieselben mit

Leichtigkeit in vorhandenen Gebäuden unterbringen. Es ist fast gleichgültig, ob die

Keimtrommeln im Keller oder in hochgelegenen Räumen Aufstellung finden.

Abgesehen von der enormen Ersparniſs an Terrain stellen sich die Kosten der Anlage

einer gewöhnlichen Tennenmälzerei durchschnittlich 45 bis 50 Proc. höher als eine

solche mit Galland's Trommelapparaten bei gleichen

jährlichen Productionen an fertigem Malze.

Die benöthigte Wassermenge ist für das Einweichen der Gerste bei dem pneumatischen

Verfahren genau dieselbe, wie bei der Tennenmälzerei. Man kann dafür ziemlich genau

für den Tag das 10fache von dem Gewichte der täglich einzuweichenden Gerste rechnen,

so daſs bei einer täglichen Verarbeitung von 5000k

Gerste für alle Weichkästen in 24 Stunden etwa 50000k = 50cbm Wasser für das Einweichen

verbraucht werden. Als Kühlwasser für die Koksthürme wird in den Wintermonaten

Oktober bis Ende März ungefähr dasselbe Quantum beansprucht wie zum Einweichen; es

vermehrt sich das Quantum allmählich mit der zunehmenden Auſsentemperatur, jedoch

wird für die Koksthürme in den allerheiſsesten Sommertagen höchstens die 3½fache

Wassermenge gebraucht als im Winter.

Bei der so überaus einfachen und sicheren Regulirbarkeit aller Factoren, welche bei

der pneumatischen Trommelmälzerei in Betracht kommen, ist das nöthige

Arbeitspersonal auf das denkbar geringste Minimum gebracht. Ein Mann bei Nacht,

welcher zugleich Maschinist sein kann, ist in der Lage, die Beobachtung und

Regulirung der Temperaturen vorzunehmen für eine Mälzerei von mehreren Serien

Trommeln unbeschadet

ihrer Gröſse. Desgleichen genügt für den Tagesbetrieb ein Mann für die Beobachtung

und Regulirung. Nur während der Zeit des Ausleerens einer Trommel und Weiche sind

zur Fortschaffung und Hochförderung des Grünmalzes zur Darre je nach Gröſse der

Apparate noch 2 bis 3 Mann auf 1½ bis 2 Stunden zur Hilfe zu stellen.

Die Betriebskosten einschlieſslich der maschinellen Betriebskraft lassen sich je nach

den Gröſsen der Anlagen für die Grünmalzfabrikation bis zu 0,3 der Betriebskosten

eines Tennenbetriebes reduciren.

Ein zweites, ebenso häufig als das vorbeschriebene in der Praxis eingeführte System

der pneumatisch-mechanischen Mälzerei, das von Saladin,

für welches die Maschinenfabrik Beck und Rosenbaum's

Nachfolger in Darmstadt das alleinige

Ausführungsrecht für Deutschland erworben hat, war wohl in der Ausstellung nicht

vorgeführt, doch hatte die genannte Firma an alle Ausstellungsbesucher ein Circular

ergehen lassen, in welchem dieselben zur Besichtigung der an den Reiserouten der

Ausstellungsbesucher befindlichen Anlagen von pneumatisch-mechanischen Mälzereien

nach System Saladin eingeladen wurden.

Das Wesen des Saladin'schen Verfahrens besteht in

Folgendem: Die geweichte Gerste wird in einen besonderen Keimkasten ausgestoſsen, in

welchem sie vom Beginne bis zur Beendigung des Wachsthumes ununterbrochen verbleibt.

Sie liegt in demselben auf einem Siebboden, unter welchem sich eine Luftzuführung

befindet, welche mittels einer Klappe verschlieſsbar ist, und von der aus auf eine

bestimmte Temperatur gebrachte feuchte Luft durch das Malz von unten her gedrückt

werden kann. Durch diese gleichmäſsige Zuführung von Luft, welche vorher auf eine

bestimmte Temperatur gebracht worden ist, wird die Temperatur des Haufens auf einer

bestimmten, gewünschten Höhe, und die Luft im Haufen rein erhalten (von Kohlensäure

befreit, der Sauerstoff ersetzt). Die zugeführte Luft wird auſserdem vor der

Zuführung mit Feuchtigkeit gesättigt, um ein Austrocknen des Malzes zu verhindern.

Wird ein Schwelken des Malzes nach beendetem Wachsthume gewünscht, so kann dies in

demselben Kasten, in dem das Malz gewachsen ist, durch Zuführung von trockener

warmer Luft ausgeführt werden (Fig. 2 und 3 Taf. 27).

Das Auflockern des Malzes wird bei dem Saladin sahen

Verfahren nicht wie auf der Tenne durch Handarbeit bewirkt, sondern es dient zu dem

Zwecke ein besonderer mechanischer Apparat, welcher „Wender“ oder richtiger

„Auflockerer“ genannt wird. Im Wesentlichen besteht derselbe aus einem

sich selbsthätig fortschiebenden eisernen Wagen, welcher auf Schienen über dem

Keimkasten hin und her laufend korkzieherartige Auflockerungsschrauben trägt,

welche, bis auf den Boden des Kastens reichend und sich um die eigene Achse drehend,

bei der Vorwärtsbewegung des Wagens über dem keimenden Malze hin dieses durchfurchen

und die Keime, die in einander gegriffen haben, trennen.

Auch um die dem Malze zuzuführende Luft auf die gewünschte Temperatur zu bringen und

mit Feuchtigkeit zu sättigen, bedient sich das Saladin'sche Verfahren eines besonderen, „Umwechsler“ (Changeur)

genannten Apparates, welcher aus einer oder mehreren Trommeln besteht, deren Mantel

von mehrfachen Lagen von Siebblech gebildet wird, und welche in ein Wasserbecken

tauchen, dessen Wasser durch ein Schlangenrohr beliebig mit Dampf angewärmt oder mit

Eiswasser gekühlt werden kann. Durch diese sich langsam drehenden Umwechsler wird

die Luft, welche das Malz durchstreichen soll, durch einen Ventilator gepreſst und

nimmt auf dem Wege durch die Siebblechlagen, welche das temperirte Wasser des

Beckens durch Adhäsion mitnehmen, nicht nur die gewünschte Temperatur an, sondern

sättigt sich auch mit Feuchtigkeit.

Die Keimkästen bestehen aus cementirtem Mauerwerke. Auf der Seite des Hauptganges

sind sie offen, können aber hier durch eine Eisenblechwand ebenfalls geschlossen

werden. In einer Höhe von 70cm über dem Boden

befindet sich der oben genannte Siebboden CC (Fig. 2 und 3), auf welchem

das Malz D liegt. Derselbe besteht aus 18 einzelnen

Rahmen, welche an den beiden Längswänden des Keimkastens drehbar befestigt sind und

von der Mitte des Kastens aus zur Hälfte nach rechts zur Hälfte nach links hin

hochgeklappt werden können, so daſs der ganze innere Kastenraum frei und zugänglich

wird, in ähnlicher Weise, wie die Flügel einer Flügelthür sich öffnend den Durchgang

gestatten. Diese Einrichtung erleichtert die Leerung der Kästen auſserordentlich und

gestattet auch eine sehr gründliche und schnelle Reinigung der Kästen.

Der oben erwähnte Saladin'sche „Auflockerer“ ist

in Fig. 2 und

3 Taf. 27

im Durchschnitte und in Vorderansicht dargestellt. Derselbe besteht aus einem hohlen

Metallcylinder G, an dessen beiden Enden Querleisten

mit je zwei Rollen FF angebracht sind, welche auf den

Längswänden des Keimkastens in Schienen laufen, so daſs der Cylinder auf dem

Keimkasten der ganzen Länge desselben nach entlang gefahren werden kann. Quer durch

den Cylinder ragen 5 Schaufeln H, welche eine Schnecke

von doppelter Schraubenwindung bilden, bis auf das Siebblech hinabreichen und zum

Auflockern des Malzes dienen. In dem Cylinder, parallel mit der Achse, aber unter

ihr, befindet sich eine Welle, welche an beiden Enden einen Zahnstern trägt, welcher

in eine in die Längswand des Keimkastens eingelassene Zahnstange eingreift. Diese

Welle wird, durch eine Zahnradübersetzung mittels des Baumwollseiles MM gedreht und bewirkt durch ihr Eingreifen in die

Zähne der Zahnstange die Vorwärtsbewegung des ganzen Auflockerers. Gleichzeitig wird

durch denselben Antrieb eine auf dem Cylinder liegende Schnecke in Umdrehung

versetzt, welche in die an den Schaufeln h angebrachten

Zahnräder eingreift und so jedem für sich eine drehende Bewegung ertheilt, so daſs diese Schaufele

während des allmählichen Vorschreitens des Auflockerers das Malz durchfurchen und

das Keimgut von unten nach oben heben und drehen. Ist der Auflockerer an einem Ende

des Bassins angekommen, so muſs er sofort ausgerückt (bei N) werden, da er sonst beginnt, den Weg rückwärts zu machen, weil die

Zahnstange am Kopfe so eingerichtet ist, daſs der Wender am Ende angekommen alsbald

in die entgegengesetzte Bewegung übergeht. Dieser Uebergang wird aber auch aus der

Entfernung für den Mälzer sichtbar durch besondere Einrichtung der

Zahnradübersetzung, so daſs er auch, wenn er in einem entfernten Theile des

Bassinraumes beschäftigt ist, bei der langsamen Bewegung der Auflockerer Zeit genug

hat, das Ausrücken zu bewirken. Die Handhabung dieser Auflockerer ist eine einfache,

ihre Leistung durchgreifend und elegant. – Die Vorzüge dieses Verfahrens sind die

gleichen als die bereits beim vorhergehenden ausführlich besprochenen, welche

überhaupt der pneumatischen Mälzerei einen Vorzug vor der Handmälzerei geben.

Tafeln