| Titel: | Neuere Verfahren und Apparate für Zuckerfabriken. |

| Autor: | Stammer |

| Fundstelle: | Band 272, Jahrgang 1889, S. 282 |

| Download: | XML |

Neuere Verfahren und Apparate für

Zuckerfabriken.

(Patentklasse 89. Fortsetzung des Berichtes S. 228

d. Bd.)

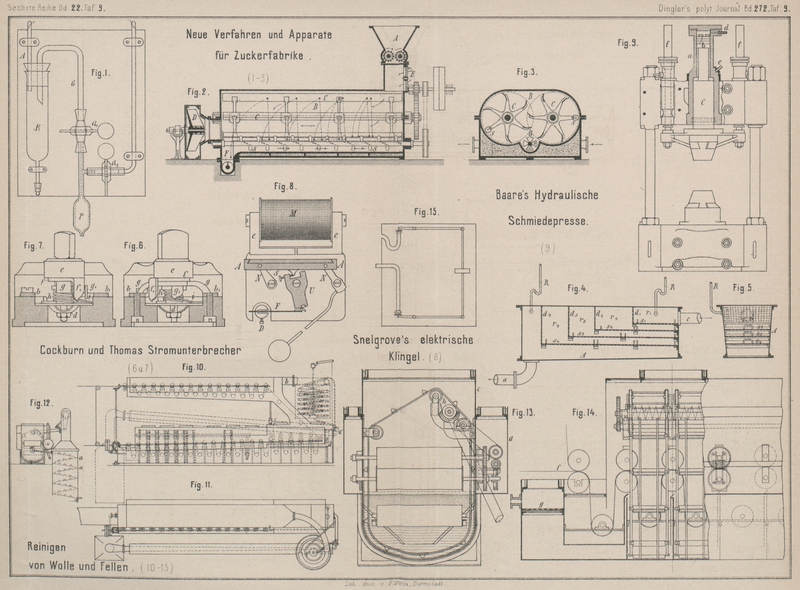

Mit Abbildungen auf Tafel

9.

Neuere Verfahren und Apparate für Zuckerfabriken.

Die Gewinnung von Zucker aus Melasse mittels Strontian

erfolgt in den meisten Fällen nach dem Bisaccharatverfahren. Ueber das neuere, Scheibler unter Nr. 22000 patentirte Monosaccharatverfahren liegen bisher nur Mittheilungen des Erfinders vor

(Scheibler's Neue

Zeitschrift, Bd. 16 S. 1 und 13; vgl. auch Stammer's Lehrbuch der Zuckerfabrikation, 2.

Aufl. 8. 1087). Ueber dieses Verfahren machte neuerdings U.

Pätow Mittheilungen in Scheibler's Neue Zeitschrift, Bd. 21 Nr. 19 S. 254, welche wir hier

mit geringen Kürzungen folgen lassen.

Bringt man Melasse mit einer heiſsgesättigten Strontianlösung in dem Verhältnisse

zusammen, daſs sich der Zucker zum krystallisirten Strontianhydrat SrO + 9H2O wie 1 zu 0,8 verhält, so entsteht bekanntlich

eine Lösung, welche Monostrontiumsaccharat enthält, das durch Abkühlung und Anregung

zur Krystallisation abgeschieden werden kann. Ein solches übersättigtes Gemisch

sollte nach der von Scheibler entworfenen Tabelle über

die Löslichkeit des reinen Monostrontiumsaccharates durch Abkühlung bis auf 15° C.

Monosaccharat in solcher Menge ausscheiden, daſs die Mutterlauge nur noch 4,3 Proc.

von demselben enthält. Es müſsten demnach bei Verwendung von Melasse von 50 Proc.

Zucker und 20 Proc. Wasser etwa 90 Proc. des vorhandenen Zuckers durch jene Arbeiten

in Form von Monosaccharat abgeschieden werden. Die Mutterlauge hätte dann nach der

Theorie 3,3 zu polarisiren, entsprechend einem Gehalte von 4,3 Proc.

Monostrontiumsaccharat. Annähernd erreicht man dieses Resultat bei

Laboratoriumsversuchen. Im Groſsbetriebe erhält man jedoch, vorausgesetzt, daſs eine Kühlhausanlage nicht

zur Verwendung kommt, eine Mutterlauge, die etwa 10 polarisirt und somit noch 13,4

Proc. Monosaccharat enthält, wonach nur 72 Proc. des Zuckers abgeschieden werden. Es

liegt dies daran, daſs die Abkühlung der übersättigten Lösung schnell bewirkt werden

muſs, weil andernfalls die Kühlung unverhältniſsmäſsig viel Zeit oder einen dem

übrigen Betriebe nicht entsprechenden Raum beanspruchen würde. Ueberdies erwärmt

sich in Folge der Krystallisation des Monosaccharates die gekühlte Masse stets um

einige Grade, so daſs auch dadurch ein gröſserer Theil des Saceharates in Lösung

erhalten bleibt.

Den gesammelten Erfahrungen und den beobachteten Verhältnissen entsprechend ist nun

in dem hierauf bezüglichen Theile eine für eine Verarbeitung von 150 Metercentner

bestimmte Fabrik folgendermaſsen eingerichtet:

Kochstation, Monosaccharatraum, Pressen. Zum Vermischen der Melasse mit

Strontianlauge bezieh. Bisaccharat, sowie zum Verkochen der Zuckerlauge auf dieses

dienen vier cylinderförmige Kochpfannen von zusammen etwa 6000l Inhalt. Dieselben sind mit Rührwerk, offener

Dampfschlange, Einlaſsventil für Zuckerlauge und Ablaufhahn versehen.

Die Melasse, sowie die 30procentige Strontianlauge können aus einer gemeinsamen Rinne

in den einen oder anderen Behälter durch einen am oberen Theile desselben

befindlichen Ansatzstutzen, der durch einen Griffstopfen verschlieſsbar ist,

geleitet werden. Letztere wird von der Löschbatterie zunächst in einen gröſseren

Behälter getrieben, der rait Dampfschlange und Abfluſsleitung versehen ist und

unmittelbar über den Kochpfannen steht. Von dort wird sie nach Bedarf in einen

Meſsbehälter gelassen, dessen Ablauf hahn, ebenso wie der eines auf einer Waage

befindlichen Behälters für Melasse, in jene oben erwähnte Rinne ausmündet. Der Gang

der Arbeit ist kurz folgender:

Zuckerlauge wird unter Strontianhydratzusatz auf Bisaccharat verkocht. Nachdem dieses

von der Lauge getrennt ist, wird Melasse zugesetzt. Diese und das Bisaccharat

vereinigen sich sofort und liefern eine Masse von 1,4 spec. Gew. Dann läſst man in

die Pfanne noch Melasse und 30procentige Strontianlauge laufen, bis die verlangte

Schwere erreicht ist. Das Gemisch wird durchgerührt und geht in den Kühler.

Gleichzeitig läuft eine Pfanne voll Zuckerlauge, eine andere steht zum Absetzen des

Bisaccharates, und die vierte wird auf Bisaccharat verkocht. Am Boden der

Kochgefäſse befindet sich ein Hahn, um die Masse in den Kühler zu lassen. Die von

Scheibler ursprünglich vorgeschlagenen Theisen'schen Gegenstrom kühler haben sich nicht

bewahrt, es wurde daher eine neue Kühlvorrichtung construirt. Im Inneren einer

doppelwandigen Rinne bewegen sich um ihre Achse flache, kreisförmige Hohlkörper,

durch die Wasser flieſst. Durch einen Ventilator kann Luft von oben her durch

viele Oeffnungen geblasen werden. Dieser Küblapparat, von Langen und Hundhausen in Grevenbroich construirt, arbeitet sehr gut. Jede

Füllung wird bis auf 11° C. gekühlt, was ungefähr 25 Minuten dauert. Von hier

flieſst die schon von Monosaccharat durchsetzte Flüssigkeit in die

Monosaccharatbehälter, in denen gewöhnlich schon nach Verlauf von einigen Stunden

die Ausscheidung vor sich geht. Durch Umrühren wird die Saccharatbildung

beschleunigt, man kann aber die dafür erforderliche Arbeit sparen, da sie auch

ohnehin vollkommen erfolgt, wenn man die Masse nur lange genug sich selbst

überläſst. Vor dem Pressen muſs aber der Inhalt eines Behälters gut durchgearbeitet

werden. Der Monosaccharatraum ist mit 16 Behältern von je 10cbm Inhalt versehen und derartig gelegen, daſs er

von der Wärmeausstrahlung der Fabrik möglichst wenig getroffen wird. Jeder Behälter

hat am Boden eine Oeffnung, die durch einen Hahn abgeschlossen ist. Sämmtliche Hähne

münden in ein gemeinsames Rohr, das nach einer Pumpe führt. Diese eine mit

Kegelventilen versehene wagerechte Pumpe (System Langen und

Hundhausen) treibt nun die Monosaccharatmasse in Filterpressen, um die

Mutterlauge davon zu trennen. Die Kammerfilterpressen mit Entlüftung und absoluter

Saftverdrängung, wie die Firma Matthée und Scheibler in

Aachen solche baut, eignen sich für diesen Zweck sehr gut. Man spart aber bedeutend

an Arbeit und Tüchern, wenn man statt der 25mm

starken Kammerrahmen solche von doppelter Stärke anwendet. Sind nur

Rohzuckermelassen zu verarbeiten, so kann man sogar Rahmen von 200mm Breite verwenden, ohne sich der Gefahr

auszusetzen, daſs die Decklauge hierbei ihre Wirkung nicht gleichmäſsig ausüben

würde. Dieselben sind so aufgestellt, daſs durch den Saftkanal das

Monosaccharatgemisch und durch den Wasserkanal die Decklauge zugeführt wird.

Auſserdem ist noch ein Dampfrohr angebracht, damit bei Schluſs der Arbeit am Sonntag

Morgen die Tücher ausgedämpft werden können. Zum Filtriren dient doppelt gelegter

Jutestoff. Gewöhnlich müssen die äuſseren Tücher täglich, bei Invertzucker haltigen

Melassen sogar mehrmals am Tage gewechselt werden; die verschmierten Tücher werden

mit heiſsem Wasser ausgekocht und können dann oft wieder benutzt werden.

Der zum Vollpumpen der Kammern nöthige Druck ist ganz abhängig von der Beschaffenheit

des Saccharates. Man kommt meistens mit 3 bis 4at

Druck aus, muſs aber bisweilen 5 verwenden. Da zur Erzielung gleichmäſsig gedeckter

Saccharate längere Zeit derselbe Druck auf die Presse wirken muſs, befindet sich in

der Druckleitung ein Rückschlagventil, das nach Bedarf regulirt werden kann. Der die

Pressen bedienende Arbeiter kann schon beim Einpumpen in die erste Presse aus der

Art des Ablaufens der Zuckerlauge und der zum Füllen nöthigen Zeit beurtheilen, wie

hoher Druck anzuwenden ist, und läſst danach das Ventil stellen.

Das rohe Saccharat stellt eine feste hellbraune Masse dar, aus der man durch

Saturation einen Saft von 75 bis 80 Quotient erhält. Das gedeckte ist rein weiſs und

von lockerer Beschaffenheit. Es polarisirt 30 bei 28 Alkalität. (Diese Zahlen sind

das Mittel der täglichen Untersuchungen.) Die Schwankung, durch den verschieden

starken Druck bedingt, bewegt sich zwischen 28 und 38. Die Alkalität ist abhängig

von derjenigen des Monosaccharatgemisches (der ursprünglichen übersättigten Lösung)

und diese wiederum durch die Art der Melasse bedingt. Verarbeitet man nur

Rohzuckermelassen, kann man die Alkalinität so halten, daſs dieselbe 0,80 des

Zuckers beträgt; bei Raffineriemelassen ist deshalb eine höhere Alkalität (1 Zucker

auf 1 Strontianhydrat) anzuwenden, weil dadurch die Ausscheidung von Monosaccharat

vergröſsert wird. Nach Scheibler's Analysen ist das

Verhältniſs von Zucker und Strontianhydrat im Monosaccharat wie 1 : 0,77; man hat

demnach in der Praxis bei Verarbeitung von Raffineriemelassen 23 Proc.

Strontianhydrat mehr im Betriebe und, was am meisten ins Gewicht fällt, dieselbe

Quantität zu saturiren und wiederzubeleben.

Man erhält aus 10cbm des Rohgemisches von 1,30

spec. Gew. und 24 Polarisation oder 3120k Zucker

7500k ausgedecktes Monosaccharat oder 2250k Zucker, das sind 72,11 Proc. oder rund 72 Proc.

Die anderen 28 Proc. verbleiben in der Mutterlauge, die 35 Brix schwer ist, 10 Proc.

Zucker enthält und eine Alkalität von 10 hat. Dieselbe läuft direkt nach der

Kochstation, wo jedesmal 2500l auf Bisaccharat

verkocht werden. Man verwendet dazu auſser dem braunen Salze dasjenige weiſse Salz,

das zur Deckung der Strontianverluste bezogen wird. Dadurch wird bei dem Betriebe

das weiſse Salzhaus entbehrlich. Die von dieser Kochung herrührende decantirte

entzuckerte Endlauge, braune Lauge genannt, flieſst in den Krystallisationsraum in

flache Behälter, in welchen die Hälfte des überschüssigen Strontiumhydrats

auskrystallisirt. Nach dem Erkalten bis 20° C. wird die Lauge zur Saturation,

braunen Saturation, getrieben, wo der Rest des gelösten Strontians aussaturirt wird.

Die Saturation geschieht bei Siedehitze, und da durch Kohlensäure alles

Strontiumhydrat nicht gefällt werden kann, werden in eine Pfanne, die 2000l faſst, 2 bis 6k Soda zugesetzt. Nach beendeter Saturation wird die Lauge in ein Montejus

abgelassen und mittels Dampf in Filterpressen, braune Pressen, getrieben. Die von

denselben ablaufende Endlauge wird zur Abdampfung geleitet, wo sie bis auf 80 Brix

Angedickt wird. Die Endlauge hat durchschnittlich 12 bis 14 Brix und polarisirt 1,0

(Durchschnitt einer Campagne). Diese hohe Polarisation ist dadurch bedingt, daſs in

der Zuckerlauge eine stetige Anhäufung von Raffinose stattfindet, die, bei einem

gewissen Procentgehalte angelangt, durch die beim Verkochen auf Bisaccharat

gebräuchliche Alkalität nicht mehr abgeschieden wird. Diese Anreicherung an

Raffinose haben sowohl die Analysen der Zuckerlauge und der Endlauge, sowie auf dem

Laboratorium

angestellte Versuche die Raffinose zu isoliren, klar dargethan. Im Verlaufe eines

Jahres stieg bei ganz gleichbleibender Arbeit die Polarisation der Zuckerlauge von

10 auf 18, und dementsprechend erhöhte sich auch die Polarisation der Endlauge. Es

war schlieſslich nur noch möglich, durch Einhalten einer Alkalität von 25 bis 30

eine normale Polarisation der Endlauge zu erreichen, und weil eine derartige

Arbeitsweise im Betriebe nicht durchzuführen ist, muſste stets ein Theil der

Raffinose mit in die Endlauge gehen. Versuche, die noch nicht zum Abschlusse gelangt

sind, deuten darauf hin, daſs es möglich ist, durch fractionirtes Kochen mit

Strontian den Zucker von der Raffinose zu trennen. Scheibler's Methode zur Trennung von Zucker und Raffinose hat also

thatsächlich technischen Werth, wie einige Zahlen zeigen mögen: Nach halbjähriger

Arbeit wurde die Zuckerlauge des Betriebes (42,5 Brix, 15,8 Pol., 12,4 Ale.) auf

Bisaccharat verkocht und daraus ein Syrup von 69,5 Polarisation und 58,5 Proc.

Zucker nach der Inversion gewonnen. Aus demselben lieſs sich durch Zusatz von

Strontianlauge bezieh. Bisaccharat noch eine Abscheidung von Monosaccharat erzielen.

Zwei Monate später wurden dem Betriebe mehrere Kilogramm Bisaccharat entnommen, die

wiederum zu Syrup verarbeitet mit Strontianlauge versetzt wurden. Es fand nach

längerem Stehen nur eine geringe Ausscheidung von Monosaccharat statt, und die

hiervon herstammende Mutterlauge lieferte Bisaccharat.

Von 100k Melasse werden 26k eingedampfte Endlauge oder beinahe sämmtlicher

Nichtzucker der Melasse erhalten. Der in den braunen Pressen verbleibende Schlamm

ist fast von derselben Reinheit wie der weiſse, da durch die Einrichtung der

Saftverdrängungspresse eine ausgezeichnete Auslaugung desselben erreicht war.

Das ausgedeckte Monosaccharat – Vollpumpen, Decken und Ausnehmen einer Presse

beanspruchen 1½ Stunden – wird durch Trichter in Transportschnecken und durch diese

in Maischen geführt. Gewöhnlich lösen sich die Kuchen so vollständig von den

Tüchern, daſs es nur eines kleinen Anstoſses bedarf, sie zum Abfallen von denselben

zu bringen. Ist die Melasse aber stark invertzuckerhaltig, oder hat die Decklauge

nicht lange genug auf das Rohsaccharat gewirkt, so müssen die Saccharate von den

Tüchern abgeschabt werden, womit natürlich viel Arbeit, Verschmieren und schnelles

Unbrauchbar werden der Tücher verbunden sind. In der Maische, einem liegenden

schmiedeeisernen Cylinder mit Rührwerk, wird das Saccharat mit Wasser zerrührt, bis

das Gemisch eine Schwere von 1,11 spec. Gew. erreicht hat. Das Maischen geht leicht,

da sich bei dieser Concentration ein groſser Theil des Monosaccharats löst. Es

empfiehlt sich, nur bis zur angegebenen Schwere zu maischen, da sich bei derselben

am besten saturirt. Von der Maische wird das Gemisch durch eine Pumpe in die

Saturateure gebracht. Dieselben gleichen den in den Zuckerfabriken gebräuchlichen

in jeder Beziehung.

In ihnen wird die Flüssigkeit bis auf 70° C. erhitzt und so lange der Einwirkung der

Kohlensäure, die von dem Kammerofen zur Regenerirung des Strontians gesogen wird,

ausgesetzt, bis Phenolphtaleinpapier nicht mehr geröthet wird. Dann wird bis zum

Kochen erhitzt. Die Saturation geht glatt und schnell von Statten.

Durchschnittlich wurden 4000l Maische in einer

halben Stunde saturirt. Zur Trennung des Saftes von dem kohlensauren Strontium wird

der Inhalt der Saturation in Filterpressen, die sogen. weiſsen Pressen, gepumpt. Man

benutzt zu diesem Zwecke die gleiche Schlammpumpe wie oben und verwendet dieselben

Scheibler'schen Pressen, die bei der

Monosaccharatstation beschrieben wurden, und zwar solche mit Rahmen von 60mm Stärke. Der weiſse Schlamm enthält etwa 40

Proc. Wasser und in der Trockensubstanz 93 bis 95 Proc. Strontiumcarbonat und 0,5

bis 1 Proc. Strontiumsulfat neben 4 bis 5 Proc. organischen Substanzen. Er

polarisirt Null. Das Filtrat, der Saft, läuft zum Nachsaturiren zur zweiten

Saturation, wo er etwa 10 Minuten bei Siedehitze mit Kohlensäure in Berührung

gebracht wird. Er geht dann nochmals durch eine Filterpresse mittels eines Montejus

und wird in Verdampfapparaten auf 30 bis 40° Brix eingedickt. Der Dicksaft hat eine

wirkliche Reinheit von 95 Proc. Bei Verarbeitung von Rohzuckermelassen, kann man

leicht Säfte von einer durchschnittlichen Reinheit von 97 bis 98 darstellen. Es

bedarf hierzu nur einer gröſseren Anzahl von Pressen für das Monosaccharat.

Der Saft ist bisher für sich auf Korn verkocht worden, und alle daraus entfallenden

Producte wurden vom übrigen Betriebe getrennt gehalten. Beim Kochen haben sich

Schwierigkeiten niemals gezeigt. Die Zucker sind von ganz normaler Beschaffenheit

und namentlich auch die Nachproducte, die einen angenehmen Geschmack haben. Die

Restmelasse, Ablauf vom vierten Product, polarisirt 55 bei 50 Proc. Zucker (nach der

Inversion). Als Ausbeute wurden aus einer Melasse von durchschnittlich 49,79

Polarisation und 47,91 Proc. ZuckerDie Differenz zwischen der Polarisation und Inversion ist bekanntlich bei

Raffineriemelassen gröſser als bei Rohzuckermelassen., 53,7 Proc.

Füllmasse von 85 Polarisation gewonnen. 100 Füllmasse ergaben 40 Proc. Zucker von 96

Polarisation und 13,62 Proc. Endmelasse von 55 Polarisation.

In der Versuchsstation des österreichisch-ungarischen

Centralvereines für Rübenzuckerindusirie wurden von L. Strohmer in Wien einige Speisesyrupe untersucht, und zwar ein

inländischer und vier vom Auslande nach Oesterreich-Ungarn eingeführte, und folgende

Ergebnisse erhalten (Oesterreichisch-Ungarische Zeitschrift

für Zuckerindustrie, Bd. 17 Heft 6 S. 759):

Ausländische Speisesyrupe

InländischerSpeisesyrup

I

II

III

IV

V

Spec. Gew. bei 17,50 C

1,4233

1,4173

1,4344

1,4309

1,4181

Grade Balling

81,10

80,22

82,74

82,23

80,33

Direkte Polarisation

39,50

37,80

36,05

32,90

52,50

Polarisation nach der In- version bei 20° C

– 16,10

– 17,0

– 16,50

– 16,60

– 17,10

Reducirender Zucker, be- stimmt als

Invertzucker nach Preuß

25,50

21,56

28,34

21,67

0,47

Trockensubstanz

74,13

71,04

74,03

74,28

77,55

Asche

3,75

5,07

4,68

6,94

9,74

Aus diesen Analysen-Ergebnissen berechnet sich nachstehende Zusammensetzung der

untersuchten Syrupe:

I

II

III

IV

V

Wasser

25,87

28,96

25,97

25,72

22,45

Rohrzucker (Clerget)

41,91

41,31

39,60

37,30

52,45

Invertzucker

7,09

10,32

10,44

12,94

0,47

Optisch-inactiver Zucker

18,41

11,24

17,90

8,73

0,00

Asche

3,75

5,07

4,68

6,94

9,74

Org. fremde Stoffe (Differenz)

2,97

3,10

1,41

8,37

14,89

–––––––––––––––––––––––––––––––––––––––

100,00

100,00

100,00

100,00

100,00

Als optisch-inactiver Zucker ist hier ein solches Gemenge von Glucose und

Invertzucker zu betrachten, in welchem die Rechtsdrehung jener durch die

Linksdrehung des letzteren aufgehoben wird.

Nach vorstehenden Untersuchungsergebnissen ist demnach der inländische Speisesyrup

nichts anderes als eine Rübenzuckermelasse, die ausländischen Speisesyrupe

charakterisiren sich dagegen als bessere Colonialzuckermelassen.

Stammer.

Tafeln