| Titel: | Ueber Neuerungen an Wirkereimaschinen. |

| Autor: | Willkomm |

| Fundstelle: | Band 273, Jahrgang 1889, S. 1 |

| Download: | XML |

Ueber Neuerungen an

Wirkereimaschinen.

(Patentklasse 25. Fortsetzung des Berichtes Bd.

271 S. 58.)

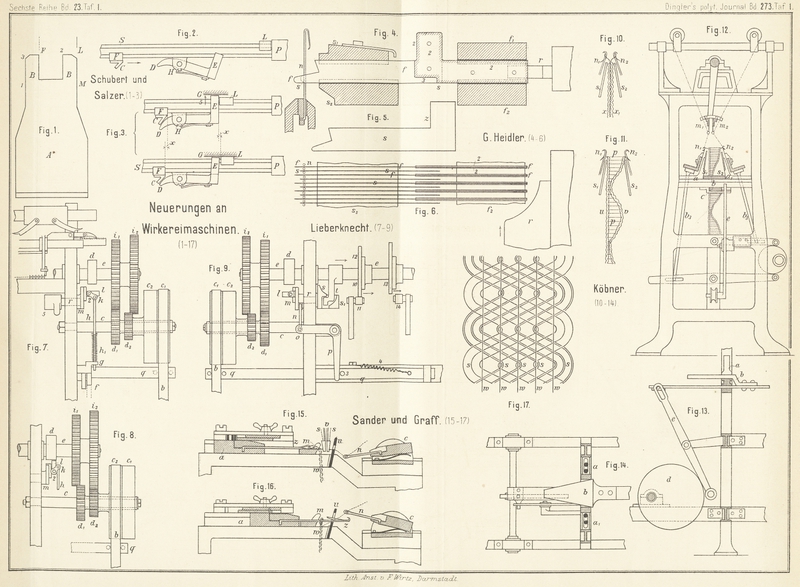

Mit Abbildungen auf Tafel

1 und 2.

Ueber Neuerungen an Wirkereimaschinen.

Im verflossenen halben Jahre sind Neuerungen an Handwirkstühlen nicht bekannt

geworden, es sind vielmehr die letzten der für dergleichen Erfindungen ertheilten

Patente vollends erloschen. Es ist nun zwar hieraus ein treffender Schluſs auf den

Werth dieser Erfindungen oder den Werth der Handstühle für die Fabrikation überhaupt

nicht zu ziehen, aber es ist sonst bekannt, daſs Handwirkstühle für die zumeist

verlangten glatten Waaren nur noch vereinzelt verwendet werden können, während sie

für manche Musterarbeiten (Deckmaschinenwaaren und zum groſsen Theile auch

Patinetmuster) gar nicht zu entbehren sind; im ersteren Falle arbeiten sie zu

langsam und im letzteren gestatten sie Abwechselungen und Mannigfaltigkeiten, unter

deren Einfluſs der Betrieb mechanischer Stühle wesentlich verschlechtert werden

würde. Es ist deshalb keineswegs zu sagen, daſs die Handwirkerei ausstürbe oder

entbehrlich würde, wenn auch Fortschritte und Neuerungen in ihr selten und in

geringer Anzahl bekannt werden.

In den mechanischen flachen Kulirstühlen finden sich folgende drei Neuheiten vor:

Unter dem eigenthümlichen Titel: Flacher

Strumpfkulirstuhl von Schubert und Salzer in

Chemnitz (* D. R. P. Nr. 45388 vom 15. November 1887) ist eine recht zweckmäſsige

Bufferanordnung patentirt worden, welche zur Begrenzung der Fadenführerwege auf der

Innenseite dann verwendet wird, wenn an den Strumpflängen die beiden Fersentheile

angearbeitet werden. Für den Längen A (Fig. 1 Taf. 1) eines

Strumpfes ist bekanntlich nur ein Fadenführer zu verwenden, welcher den Weg der

ganzen Breite M bis 1 zu

durchlaufen hat und auf beiden Seiten an die bekannten Bufferstücke P (Fig. 2 und 3) anstöſst. Wenn die

Ferse BB beginnt, so kommt ein zweiter Führer in

Betrieb und dieser sowie der erstere gehen nun nur auf die Breite L bis 2 und F bis 3, sie stoſsen dabei

auſsen an die Buffer P an und zwar der eine, L, rechts und der andere, F, links; innen ist nun zur Begrenzung ihres Ausschubes das Bufferstück

DE (Fig. 2 und 3) angebracht, welches

eine der Oeffnung 2 bis F

(Fig. 1)

entsprechende Breite hat,

so daſs an dasselbe der Führer L rechts- und der Führer

F linksseitig anstöſst. Dieser Buffer DE ist um H drehbar und

während der Längenarbeit in der Stellung, welche Fig. 2 zeigt; es kann also

der Führer L ungehindert an ihm vorbei gehen, und der

Führer F steht während dieser Zeit überhaupt in Ruhe.

Beim Arbeiten der Ferse wird er in die Lage Fig. 3 (oben) gebracht und

zwar einfach dadurch, daſs der Führer F in seine

Arbeitsstellung geschoben wird und dabei mit der schiefen Ebene C unter D gelangt und den

Hebel DE in die Arbeitslage dreht. Nun stöſst L an E und F an D; da aber die

Schiene S sich ein wenig wendet, um die Fadenführer am

Ende ihres Weges durch die Nadelreihe hinab schwingen zu lassen, so stöſst der Arm

E am Gestelle G an und

wird, wie Fig.

3 (unten) zeigt, etwas zurückgeschoben. Hierbei drehen sich die Hebelarme

D und E im Kreisbogen

um H und sie schieben die Fadenführer um ein kleines

Stück x wieder nach auſsen zurück, d. i. um eine halbe

Nadeltheilung, so daſs die über einer Nadel stehenden Führer nun über eine

Nadellücke rücken und in derselben hinab schwingen können. Durch den Anstoſs des neu

ankommenden Führers wird der Buffer DE immer wieder in

die richtige Lage gebracht; die Gröſse des letzteren richtet sich nach der Weite 2 bis F und man müſste

deshalb für verschiedene Strumpfgröſsen auch verschiedene Buffer DE zum Auswechseln an demselben Stuhle vorräthig

halten.

Der mechanische Kulirwirkstuhl mit lothrechten Nadeln und

doppelt geführten Kulirplatinen von Gustav

Heidler in Chemnitz (* D. R. P. Nr. 47251 vom 22. August 1888) ist ein

Cotton-Stuhl, in welchem jedoch die sonst diesem Systeme eigenen Schwingen fehlen,

welcher aber trotzdem fallende und stehende Platinen enthält, also kulirt und

vertheilt. Die Vorzüge eines solchen sogen. Zweinadelstuhles werden vielfach von

ganz falschen Ursachen abgeleitet: Der Wirkstuhl ist nachweislich ursprünglich als

Einnadelstuhl erfunden worden; erst mit dem Bedürfnisse, ihn feiner zu bauen, also

seine Nadeltheilung kleiner zu machen, hat sich die Nothwendigkeit gezeigt, ihn

zweinädlig einzurichten, also ihm fallende und stehende Platinen zu geben, so daſs

er nun nach dem Kuliren noch vertheilen muſs, weil sonst bei immer weiter gehender

Feinheit des Stuhles die Schwingen zu dünn und flattrig wurden. Das Vertheilen,

welches sich also zunächst als Nothwendigkeit eingeführt hat, wird vielfach als ein

groſser Vortheil für Herstellung guter gleichmäſsiger Waare angesehen; das ist

jedoch nur insoweit der Fall, als man in einem Stuhle auf ein ungleichmäſsiges

Kuliren rechnet, dann nützt das Vertheilen, indem es die Schleifen wieder

ausgleicht; wird indessen gut und regelmäſsig kulirt, so kann das Vertheilen nichts

weiter nützen. Die zweinädligen Stühle sind aber gewöhnlich Schwingenstühle, und

hierin liegt wohl ihr Vorzug gegen die meisten Einnadelstühle, welche eben als

solche gewöhnlich keine Schwingen haben. Dieser Vortheil erklärt sich dadurch, daſs die

Schwingen mit ihren kulirenden Platinen mit gröſserer Kraft auf den Faden drücken,

also auch einen stärkeren Faden verarbeiten können als die dünnen und leichten

Platinen allein, welche oft genug nach dem Kuliren durch die Elasticität des Fadens

wieder zurückgeschoben oder empor gehoben werden. Es haben deshalb die bisherigen

Versuche, Zweinadelstühle ohne Schwingen zu bauen, nicht zu befriedigenden

Resultaten geführt und das ist ein deutlicher Beweis dafür, daſs nicht das

„Zweinädligsein“, sondern das Wirken der schweren Schwingen die

wirklichen Vortheile bringt. In dem vorliegenden Stuhle sind nun zwar auch die

Schwingen weggelassen worden, aber man hat ihre Wirkung doch beachtet und auf

dieselbe nicht verzichtet, sondern sie durch eine besondere Schwere der fallenden

Platinen ersetzt. Die Fig. 4, 5 und 6 Taf. 1 zeigen die langen

fallenden Platinen f abwechselnd neben den kurzen

stehenden s und für die ersteren die beiden Führungen

s1s2 und f1

f2, für die letzteren

aber bloſs eine solche, s1

s2. Hinter dieser

vorderen Führung sind nun die fallenden Platinen f auf

beiden Seiten beschlagen, d.h. es sind Platten 2 2 an

dieselben genietet und sie führen sich in dieser vermehrten Stärke in f1

f2, werden auch an dem

starken Ende vom Röſschen r getroffen. Durch diese

Verstärkung werden die Platinen f beschwert, in der

längeren Führung erhalten sie auch entsprechend Reibung, so daſs sie auch wohl mit

gröſserer Masse auf den Faden drücken und von ihm nicht zurückgeschoben werden

können. Das Röſschen r endlich kann die verstärkten

Enden nicht beschädigen und auch die Führungswände in f1

f2 nicht verbiegen,

weil diese eben auch wesentlich stärker sind als diejenigen in s1

s2. Es scheint also,

daſs man in dieser Anordnung bei Vereinfachung des Cotton-Stuhles doch seinen

ursprünglichen Werth als Schwingenstuhl zu erhalten beabsichtigt hat.

Zur Sicherung des gleichförmigen Ganges hat endlich Theodor

Lieberknecht in Hohenstein-Ernstthal in Sachsen einen mechanischen Kulirwirkstuhl mit stoſsfrei ein- und

ausgerückter Minderwelle gebaut (* D. R. P. Nr. 46507 vom 24. August 1888).

In diesem Stuhle (Fig. 7, 8 und 9 Taf. 1) wird eine einzige Excenterwelle e

sowohl zur Arbeit der Maschenbildung als auch zum Mindern verwendet und zu dem

Zwecke in ihrer Längsrichtung verschoben, so daſs sie in einer Lage (10 11

Fig. 9) die

Theile zur Maschenbildung und in der anderen, wenn 13

auf 14 trifft, diejenigen zum Mindern bewegt. Mit

dieser Verschiebung ist zugleich eine Veränderung der Umdrehungsgeschwindigkeit

verbunden, da man beim Mindern gern vorsichtig und langsam arbeitet, die

Reihenbildung aber wegen der gröſseren Liefermenge thunlichst beschleunigt. Um diese

Umsteuerungen ohne Stöſse eintreten zu lassen, ist zwischen die Antriebwelle a und die Excenterwelle e

ein Vorgelege auf dem Bolzen c eingeschaltet worden,

dessen beide Riemenscheiben c1

c2 abwechselnd von der

Welle a gedreht werden und je eine besondere Verbindung

mit der Excenterwelle e haben: Die Scheibe c1 sitzt auf der langen Nabe des Rades d1

, welche auf c sich dreht

und mit d1

i1 die Welle e treibt, und c2 bildet mit dem Rade i2 ein Stück, dreht sich auf der eben

erwähnten Nabe und treibt durch d2

i2 die Welle e. Die beiden Räder i1

i2 bilden ein Stück und

sind auf e befestigt. Der gewöhnliche Betrieb des

Stuhles für die Herstellung von Maschenreihen erfolgt durch c1

d1

i und ein gewöhnlicher Zählapparat f (Fig. 7) bestimmt die

Zeiten zum Mindern in folgender Weise: Die Zählkette f

hebt mit einer Erhöhung auf einem ihrer Glieder den Hebel g und wendet durch den Stab h die Kurbel 2k mit Platte l (Fig. 7 und 8); auf

letztere wirkt nun das Excenter d, so daſs der Bolzen

r mit den Ausrückarmen ss1 (Fig. 9) gewendet wird,

worauf t an s stöſst und

sich und die Welle e nach rechts verschiebt.

Gleichzeitig drückt der Stab n (Fig. 9) auf den

Winkelhebel op und verschiebt durch diesen die

Riemenführerstange q, welche den Riemen b von c1 nach c2 zieht. Nun überträgt d2

i2 die Drehung auf e und dieselbe erfolgt deshalb langsamer als vorher;

man hat mit der Wahl der Räderpaare d1

d2

i1

i2 die Möglichkeit in

der Hand, das Mindern ½ oder ⅔ so schnell erfolgen zu lassen wie das Reihenbilden.

Das Gleiten des Riemens von c1 auf c2

vermeidet endlich jede stoſsweise Veränderung und wenn die Erhöhung der Zählkette

f weiter gerückt ist, so fällt ghkl herab, die Ausrücker ss1 kommen in ihre frühere Lage, in

welcher t an s1 sich mit e nach links

verschiebt, und die Feder 4 zieht die

Riemenführerstange wieder zurück von c2 nach c1.

Die mechanischen Kettenstühle, und darunter speciell diejenigen mit zwei Nadelreihen,

also die Fangkettenstühle oder sogen. Rachel-(Raschel-)Maschinen zeigen zwei neue

Einrichtungen: Der Fangkettenstuhl für erhaben gemusterte

Wirkwaare von Fedor Köbner in Breslau (* D. R.

P. Nr. 46198 vom 31. August 1887) ist in Fig. 12 Taf. 1 so weit

verdeutlicht, daſs seine Eigenthümlichkeit, die Nadelbarren n1

n2 mit den

Abschlagschienen s1

s2 seitlich gegen

einander zu verstellen, sichtbar ist. Der gewöhnliche Fangkettenstuhl hält die eben

genannten Theile, so wie Fig. 10 zeigt, immer in

derselben gegenseitigen Lage zu einander und liefert daher Waare, deren Rechts- und

Rechts-Maschenstäbchen xx1 immer gleichweit von einander abstehen, während der vorliegende Köbner'sche Stuhl im Verlaufe der Arbeit die

Nadelbarren und Abschlagschienen von einander entfernt und einander wieder nähert,

so daſs in der von ihm hergestellten Rechts- und Rechtswaare die Maschenstäbchen uv (Fig. 11) abwechselnd

weiter oder weniger weit von einander abstehen. Es sind an diesem Stuhle die

Führungswinkel aa1

nicht auf dem Gestelle fest geschraubt, sondern in Langlöchern hin und her zu

schieben (Fig.

13 und 14), und zwischen ihnen wird an jeder Gestellwand ein Keil b hin und her bewegt. Beide Keilstücke b sind auf der Schiene c

befestigt, welche von de und einer Gegenfeder

verschoben wird; dabei treiben die Keilstücke b die

Winkel und Nadelbarren aus einander und lassen sie durch Federn wieder nahe an einander rücken. Da

die Kettenmaschinen m1

m2 ihre Fäden

abwechselnd auf beide Nadelreihen n1

n2 legen, so behalten

die Maschenstäbchen bei jedem Abstande von einander ihre geordnete Verbindung mit

einander durch die Platinenmaschen p.

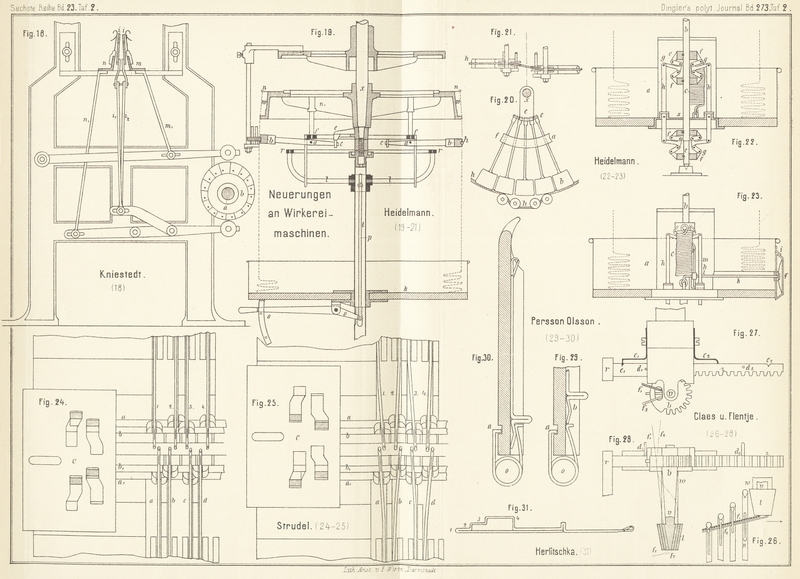

Ein anderer Fangkettenstuhl von Wilhelm Kniestedt in Berlin (* D. R. P. Nr. 45791 vom 29. Februar 1888)

erreicht eine gröſsere Arbeitsgeschwindigkeit dadurch, daſs nicht nur seine

Nadelbarren, sondern auch seine Abschlagschienen sich bewegen. Die Nadelbarren nm (Fig. 18 Taf. 2) werden

von Stäben n1

m1 und Hebeln n2

m2 getragen und auf die

letzteren wirken Excenter b der Triebwelle a. Ebenso werden die Abschlagschienen i von den Stäben i1 und Hebeln i2 getragen, welche auch durch Excenter der

Triebwelle Bewegungen erhalten, und zwar heben sich die Abschlagschienen i, wenn die Nadelbarren nm

sich senken, so daſs von jedem Theile nicht der volle, sondern nur der halbe Weg

zurückzulegen ist, und daraus eine Vermehrung der Geschwindigkeit gefolgert werden

kann. Die Excenter b sollen nach Art der

Getriebe-Ketten aus einzelnen um eine Nabe herum gelegten Gliedern zusammengesetzt

werden, damit man leicht für eine Umdrehung der Welle mehrere Hebungen und Senkungen

anbringen und während dieser Zeit mehrere Maschenreihen herstellen kann.

Die Häkelmaschine für Zierfaden-Posamenten von Sander und Graff in Chemnitz (* D. R. P. Nr. 46202 vom

14. Februar 1888) ist wohl auch als ein Kettenstuhl zu bezeichnen, denn sie enthält

vor der mit Zungennadeln z (Fig. 15 und 16 Taf. 1)

versehenen beweglichen Nadelbarre a die Kettenmaschine

c mit den Lochnadeln n. Diese Maschine c schwingt um ihre Mittelachse,

so daſs ihre Lochnadeln unter und über den Zungennadeln liegen können, sie wird auch

mit ihrem Lagerträger in ihrer Längsrichtung verschoben und kann somit ihre Fäden

über die Zungennadeln z legen. Vor dem Abschlagkamme

m der letzteren werden Fadenführer v hin und her bewegt, welche Schuſsfäden s in verschiedener Anzahl und Weite quer in die Waare

w einlegen. Die vorgehenden Nadeln z gelangen über diese Schuſsfäden und halten dann, wenn

sie neue Maschen gebildet haben, die ersteren durch die entstandenen Platinenmaschen

fest. Während die Nadeln z vorrücken, fallen ihre

Maschen nach rückwärts über die Zungen hinab, und damit hierdurch die Zungen nicht

wieder nach vorn springen und die Haken schlieſsen, so ist eine Lochschiene u angebracht, durch deren Oeffnungen die Nadeln z treten und an deren Kante die vorspringenden Zungen

anschlagen und sich wieder zurücklegen. Die entstehende Waare ist Schuſskettenfilet,

wie Fig. 17

in einer Ausführungsform zeigt; die Maschenstäbchen w,

von je einem Faden immer auf derselben Zungennadel hergestellte Maschen, halten die

verschiedenartig geführten Schuſsfäden s fest

zusammen.

Die Erfindungen an Rundwirkstühlen beschränken sich auf zwei Neuerungen von Wilhelm Endelmann in Stuttgart; deren erste betrifft

einen französischen Rundwirkstuhl mit stetigem

Waarenabzuge (* D. R. P. Nr. 45238 vom 20. Mai 1888), wie er in Fig. 19, 20 und 21 Taf. 2

skizzirt ist. Es ist nothwendig, die Waare w mit

gewisser Spannung von den Nadeln n abzuziehen, weil sie

sonst durch die Elasticität der Fadenlagen in den obersten Reihen leicht so hoch

empor gehoben wird, daſs die letzten, eben von den Nadeln abgeschlagenen alten

Maschen wieder auf die Nadeln aufspringen. Man hat deshalb gewöhnlich eine

kreisrunde Scheibe innen in die Waare eingebunden, welche mit der Waare herabsinkt

und von Zeit zu Zeit empor gehoben und frisch eingebunden werden muſs. Zur

Vermeidung dieser Arbeit ist im vorliegenden Stuhle die Gewichtsscheibe durch eine

Anzahl einzelner Gewichtshebel cab ersetzt worden,

welche radial liegend an einem von der Nadelscheibe n1 getragenen Ringe f hängen und in deren äuſsere Rinne die Waare w auch durch ein Band h

eingebunden ist. An einer Stelle des Umfanges werden die inneren Hebelenden c durch ein keilförmiges Stück e niedergedrückt und an derselben Stelle wird die Schnur h, wie Fig. 20 zeigt, durch vier

Leitrollen von der Waare und den äuſseren Hebelenden b

abgelenkt und (Fig.

21) schräg nach oben geführt, um so viel wie jeder Hebel bei b sich hebt, wenn er von e

bei c gesenkt wird. An dieser Stelle ist also der Hebel

nicht mit der Waare verbunden, er hebt sich empor und tritt alsbald wieder in die

höher liegende Schnur ein, welche die Waare nun auch an einer höher gelegenen Stelle

an ihn herandrückt. Während der weiteren Drehung sinkt nun jeder Hebel wieder herab

und bildet somit ein stetig wirkendes Waarengewicht, welches selbsthätig die Waare

von Neuem erfaſst und herabzieht, so daſs sie dann lose in den Waarenkorb k fällt. Die Tragstange t

des letzteren ist eine Röhre und in ihr reicht eine Stange p von dem Handhebel o hinauf bis zu dem von

Armen l getragenen Ringe r, mit welchem man sämmtliche Gewichtshebel a

empordrücken, also die Waare entlasten kann, wenn das wegen etwaiger Reparaturen,

Auf-stoſsen von Maschen u.s.w. nöthig wird. Nach der für verschiedene Waaren etwa

erforderlichen verschiedenen Spannung müſste man freilich auch das Gewicht der Hebel

b verändern, aber es wird das wohl ebenso selten

vorkommen, wie man jetzt das Gewicht der Abzugsscheibe verändert.

Der weitere französische Rundwirkstuhl mit selbsthätiger

Waarenwägung von Wilhelm Heidelmann in

Stuttgart (* D. R. P. Nr. 46539 vom 1. September 1888) ist in Fig. 22 und 23 Taf. 2

gezeichnet. Die in der Verlängerung der Rundstuhlachse liegende Welle b ist nicht direkt fest mit dem Waarenkorbe a verbunden, sondern geht bei x lose durch seinen Boden hindurch. Es sind aber die vier Ringe f fest an der Welle b und

von ihnen reichen Führungs-Gelenkstücke eg bis an die

Säulen h, welche im Boden des Waarenkorbes a befestigt sind. Hiermit wird eine Geradführung des

letzteren erreicht und vermieden, daſs der Korb a, wenn

er durch die zugeführte Waare belastet wird und sinkt, sich einseitig senkt und an

b festklemmt. Es hängt nun weiter der Waarenkorb

mit den Federn c an dem oberen Ringe f der Welle b und er trägt

eine kleine Querwelle k, welche innen mit einem

Zahnrädchen l in die ebenfalls an f festhängende Zahnstange m eingreift, auſsen aber eine getheilte Kreisscheibe q trägt. Sinkt also der Korb a durch vermehrten Zugang von Waare, so dreht sich l an m und durch k wird die Scheibe q gedreht, an deren

Theilung ein Zeiger i das Gewicht der im Korbe

liegenden Waare angibt. Die Scheibe q ist nach der

Spannung der Federn c durch Einlegen bekannter Gewichte

eingetheilt worden. Man kann also jederzeit während der Arbeit das Waarengewicht bei

i ablesen und das mag deshalb nützlich erscheinen,

weil für das Arbeiten von Stoffstücken am Rundstuhle vielfach der Lohn nach dem

Gewichte des Garnes oder der Waare berechnet wird.

Die Lamb'sche Strickmaschine hat wiederum Gelegenheit zu

mehrfachen Verbesserungen nach verschiedenen Richtungen hin gegeben und es ist da

zunächst die Lamb'sche Strickmaschine für Waaren mit versetztem Muster von August Strudel in Reutlingen (* D. R. P. Nr. 45778 vom

30. März 1888) zu nennen. Die sogen. versetzte oder verschobene Rechts- und

Rechtswaare entsteht in der Weise, daſs zwei Nadelreihen ie und i1

e1 (Fig. 24 und 25 Taf. 2)

nicht immer in derselben gegenseitigen Lage zu einander belassen werden, sondern

daſs z.B. in einer Reihe irgend eine Nadel 2 nach Fig. 24 ihre

Masche zwischen den Gegen-Nadeln b und c, in der nächsten Reihe aber nach Fig. 25 zwischen den

Gegen-Nadeln a und b

herstellt. Zur Erreichung solcher Versetzungen hat man bisher entweder das eine

Nadelbett gegen das andere seitlich verschoben, oder, um gröſsere Abwechselung zu

erreichen, ein Nadelbett in einzelne Theile, je mit wenig Nadeln, getheilt und diese

Theile in verschiedener Weise seitlich verschoben. Nach der vorliegenden Einrichtung

sollen jedoch die Nadelbetten ruhig liegen bleiben und nur die einzelnen Nadeln nach

Bedarf aus ihrer geraden Lage abgebogen werden. Deshalb sind die Führungsrinnen in

den Nadelbetten kurz, die Nadeln liegen oben auf ein langes Stück frei und werden

dort von Klammern einzelner Schienen aba1

b1 erfaſst. Diese

Schienen sind mit der Hand direkt oder unter Vermittlung einer Schieberplatte C zu verschieben, sie nehmen dann die einzelnen Nadeln,

während dieselben noch unten in der Einschlieſsstellung liegen, mit fort und bringen

sie in schiefe Lagen, so daſs sie beim Emporsteigen sich gegenseitig in anderer

Weise kreuzen, als wenn sie geradeliegend sich heben, wie Fig. 25 gegen Fig. 24

zeigt,

Lamb'sche Strickmaschine für

plattirte Waaren von Claes und Flentje in

Mühlhausen in Thüringen (* D. R. P. Nr. 46199 vom 4. Oktober 1887).

In plattirten Waaren wird jede Masche aus zwei Fäden derart gebildet, daſs einer den

anderen überdeckt und nur der erstere auf der Waarenvorderseite sichtbar oben

aufliegt. In den gewöhnlichen Wirkstühlen werden diese beiden Fäden so hinter

einander auf die Nadeln gelegt, daſs der Plattirungsfaden der hinterste ist, also am

weitesten nach dem Stuhle hin liegt, denn die Waare hängt so an den Nadeln, daſs sie

ihre Vorderseite nach dem Stuhle hin wendet, es kommt also dann der eben genannte

Faden auf die Waarenvorderseite. In einer Strickmaschine ist zu gleichem Zwecke

erforderlich, daſs der Plattirungsfaden f2 (Fig. 26 Taf. 2) am

weitesten nach unten auf die Nadeln n gelegt wird, und

dazu ist wieder nöthig, daſs er in der Ausschubrichtung dem anderen Faden f1 voranläuft. Es ist

deshalb der Fadenführer v mit zwei Bohrungen versehen

(Fig.

28), deren jede einen Faden führt, und er liegt drehbar in einem Lager l, damit er am Ende eines Hubes um 180° gedreht werden

kann und auch nach der entgegengesetzten Schubrichtung hin der Faden f2 wieder voran geht.

Zum Zwecke dieser Drehung trägt die Welle des Führers v

oben ein Zahnrädchen b, in welches eine verschiebbare

Zahnstange z greift. Diese Zahnstange stöſst kurz vor

Beendigung des Schlittenhubes auf jeder Maschinenseite an einen Riegel r (Fig. 27 und 28),

verschiebt sich an demselben und wendet den Fadenführer v. Die Federn c1

c2 halten die

Zahnstange in den Einschnitten e1

e2 fest und vermeiden

die willkürliche Verstellung, und die Stifte d1

d2 begrenzen den Weg

ihrer Verschiebung. Da in Ränderwaaren der Plattirungsfaden auf der Stuhl- und

Maschinenseite oben aufliegt, so erhält man durch solch stetes Wenden des Führers

eine Waare, die auf beiden Seiten ein und dieselbe Farbe zeigt und eine andere Farbe

nur in den Platinenmaschen versteckt liegend enthält. Wenn man die seitlichen Riegel

r entfernt und den Fadenführer v um 90° wendet, also so fest stellt, daſs die beiden

Fäden f1

f2 nicht hinter,

sondern neben einander über die Nadelreihe gelegt werden, so erhält die eine

Waarenseite im Wesentlichen das Aussehen des Fadens f1 und die andere dasjenige von f2, und wenn man

endlich nur einen der Seitenriegel r in Thätigkeit

läſst, so daſs der Führer immer in der Stellung Fig. 28 verbleibt, so

plattirt nach rechts hin der Faden f2 und nach links hin derjenige f1 und die Reihen

erhalten abwechselnd die eine und die andere Farbe.

Da das Plattiren von Fäden verschiedener Farben niemals Sicherheit gewährt, die Fäden

vielmehr leicht von einander abgleiten und der unten liegende nach oben hin mit

sichtbar wird, also die Waare mehr ein melirtes Aussehen erhält, so wird mehr

vorgezogen, in Fäden von verschiedenen Materialien und gleicher Farbe zu

plattiren.

In der von Persson Olsson in Stockholm gebauten Lamb'schen Strickmaschine

(* D. R. P. Nr. 46013 vom 4. März 1888) ist nur die Feder neu, welche unten am

Nadelbette unter jeder Zungennadel angebracht ist, um deren jeweilige Lage zu

sichern. Gewöhnlich sind solche Federn, an Strickmaschinen nur in der Ausführung

vorhanden, daſs sie klammernförmig das Nadelbett umfassen und nur durch Reibung an

demselben in einer bestimmten Stellung erhalten werden, in welcher sie dann selbst

wieder die an sie stoſsenden Zungennadeln erhalten; sie werden aber sehr leicht matt

und gewähren dann nicht mehr die nöthige Sicherheit als Stützfedern. Die neue

Einrichtung (Fig.

29 und 30 Taf. 2) zeigt dagegen die Federn o mit

einer Spiralwindung, um ihre Elasticität zu erhöhen, und ferner mit einer Hakenform

am inneren Ende, mit welchem sie in eine Rinne a des

Nadelbettes eingreifen. Der Fuſs b der Zungennadel hat

nun eine solche Gestalt erhalten, daſs die immer fest liegende Feder ihn entweder so

wie in Fig.

29 oder wie in Fig. 30 stützt und damit

die Nadel entweder in der Arbeitslage oder ausgerückt bis unter die Arbeitsstellung

(Fig. 29)

festhält. Es können auch zwei Federn, welche neben einander liegen, aus einem Stücke

Draht hergestellt werden, sie haben dann ihre Verbindung an der Stelle a und treffen mit den beiden freien Enden die

Zungennadeln b.

Die Strickmaschine für Waaren mit verschiedener Länge der

Maschenreihen von Lambert Herlitschka in

Böhmisch-Kamnitz (* D. R. P. Nr. 46385 vom 29. December 1887) ist in der

dargestellten Ausführung nicht eigentlich eine Strick-, sondern mehr allgemein eine

flache Wirkmaschine zu nennen, weil es sich ja doch empfiehlt, mit dem Namen

„Strickmaschinen“ nur diejenigen Wirkmaschinen zu bezeichnen, welche

sowohl die Maschenbildung als auch namentlich die Vollendung der Waaren als fertige

Gebrauchsgegenstände nach Art des Handstrickens vornehmen. Die vorliegende Maschine

enthält aber eine gerade gestreckte Nadelreihe und arbeitet an derselben flache

Waarenstücke; die Neuheit in ihr ist die Art der Herstellung von verschieden langen

oder breiten Maschenreihen. Von den Maschinen, welche gleichem Zwecke dienen,

unterscheidet sie sich durch die Form der Nadelfüſse, welche Fig. 31 Taf. 2 zeigt.

Diese Füſse enthalten einzelne Stufen, reichen mit denselben über das Nadelbett

hinaus und werden durch Anschlagen eines Jacquardprismas im Nadelbette verschieden

weit vorwärts getrieben, je nachdem die Jacquardkarten an den Stellen, mit denen sie

die Nadeln treffen, gar nicht oder in verschiedener Gröſse durchlocht sind, so daſs

sie die Nadeln entweder schon bei 1 anstoſsen und sehr

weit fortschieben, oder erst bei 2 oder 3 treffen und nun weniger weit verschieben, oder

gänzlich in der untersten Stellung liegen lassen. Das Jacquardprisma bewirkt also an

Stelle des Mitteldreieckes eines Schlosses das Heben der Nadeln in die Arbeits- oder

Fangstellung oder läſst sie in der Einschlieſs- oder Abschlagstellung und das

Schloſs besteht nur aus einem Dreiecke zum Herab- oder Hereinziehen der Nadeln

behufs des Abschlagens. Man kann somit ein kurzes oder längeres Stück der Nadelreihe

zur Arbeit einer Maschenreihe einrücken und folglich diese Maschenreihen verschieden

lang auf einander

arbeiten lassen. Die hierdurch entstehende Waare enthält an verschiedenen Stellen

ihrer Breite verschiedene Länge und um sie stetig von den Nadeln abzuziehen, hat man

in der Maschinenbreite eine Anzahl Gewichtshebel angebracht, deren hintere Enden von

Excentern zeitweilig ausgehoben werden, worauf beim Verlassen des Excenters die

vorderen mit Spitzen oder Zähnchen besetzten Enden in die Waare einfallen und

dieselbe herabziehen.

Lamb'sche Strickmaschine zur

Herstellung einer doppelflächigen, stellenweise erhabenen Strickwaare von

G. F. Groſser in Markersdorf bei Burgstädt in

Sachsen (* D. R. P. Nr. 47129 vom 18. Juli 1888). Der Zweck der vorliegenden

Neuerung ist die Herstellung einer Rechts- und Rechtswaare, welche an verschiedenen

Stellen verschiedenartige Fadenverbindung hat, z.B. im Allgemeinen aus gewöhnlicher

Ränderwaare besteht, an einzelnen Stellen aber Perlfangwaare, vielleicht mit

besonders groſsen Perlmaschen enthält, so daſs an diesen Stellen die breiter bauende

Perlwaare in der übrigen Waarenebene nicht Platz findet, sondern aufstaut, wie dies

z.B. für die Corsetts mit Zwickeln erforderlich ist. Man erhält diese verschiedenen

Waaren dadurch, daſs man die Nadeln der einen Maschinenseite durch ein gewöhnliches

Schloſs, diejenigen der anderen Seite aber, welche länger sind als die ersteren und

zwei Arbeitsfüſse tragen, durch zwei Schlösser bewegen läſst und durch ein

Jacquardprisma an ihren unteren Enden so abbiegt, daſs einzelne von ihnen zur

Maschenbildung und andere zur Doppelmaschenbildung gelangen. Jede Maschenreihe kann

hierdurch an verschiedenen Stellen verschiedene Faden Verbindungen erhalten.

Prof. Willkomm.