| Titel: | Neuere Verfahren und Apparate für Zuckerfabriken. |

| Fundstelle: | Band 273, Jahrgang 1889, S. 170 |

| Download: | XML |

Neuere Verfahren und Apparate für

Zuckerfabriken.

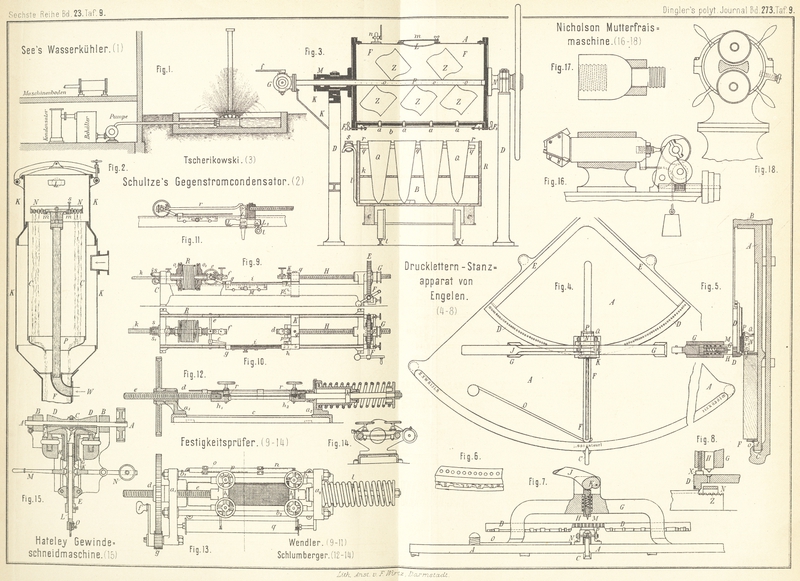

Mit Abbildungen auf Tafel

9.

Neuere Verfahren und Apparate für Zuckerfabriken.

Spritzkühler für Condensationswasser von See. In einer

der letzten Sitzungen des Gewerbevereins für Nordfrankreich haben die Gebr. See in Lille die Vorzüge ihres

Condensationswasser-Spritzkühlers gegenüber den in Zuckerfabriken viel verbreiteten

Reisig-(Gradir-)Kühlern auseinandergesetzt (Sucrerie

indigène, Bd. 32 Nr. 8 S. 195 vom 19. Februar 1889).

Wie Fig. 1

zeigt, besteht der Spritzkühler in einer guſseisernen, mit vielen Löchern versehenen

Büchse, in welche das heiſse Wasser durch die Kreiselpumpe gedrückt wird, so daſs es

daraus unter Druck in Gestalt einer Wassergarbe hinausbefördert wird. Das Wasser

erfährt dadurch eine Abkühlung bis unter die umgebende Temperatur. Die Kosten der

Einrichtung sind unbedeutend, die Unterhaltungskosten Null.

Die oben genannte Gesellschaft hat den Herren See für

den Wettbewerb 1888 eine silberne Medaille ertheilt. Man erwartet, da auch der

Wasserverlust geringer sein soll, zahlreiche Anwendungen in Zuckerfabriken.

Eine neue Art der Vacuumeinrichtung wurde W. Greiner in

Braunschweig patentirt (* D. R. P. Nr. 31022).

Es wird namentlich die Beseitigung zweier Arten von Verlusten beim Kochen im Vacuum

durch diese Vacuumbeheizung angestrebt.

Das Kochen mit gespannten, also heiſsen Dämpfen bewirkt bekanntlich:

a) an den Wandungen der Heizkörper Zersetzungen in der Füllmasse;

b) bei der groſsen Differenz zwischen Dampf- und Füllmassentemperatur ein

Ueberreiſsen von Zuckertheilchen aus dem Kochraume heraus nach dem Condensator hin,

welche nur zum Theil wiedergewonnen werden können.

Als die gemeinschaftliche Ursache ist die zu hohe Temperatur des Heizdampfes bekannt.

Ueber beide täuscht man sich gern hinweg. Ersteren verschweigt man, dem anderen

sucht man mit dem Saftfänger beizukommen.

Es gibt nach W. Greiner aber nur ein naturgemäſses

Mittel, die genannten Verluste zu vermeiden oder doch auf ein sehr kleines Maſs

zurückzuführen, und das ist ruhiges, langsames Kochen.

Unter Berücksichtigung einer mittleren Heizdampftemperatur von etwa 115 bis 120° C.

bedarf man freilich des langsameren Kochens wegen gröſserer Füllmassenräume und

erweiterter, den Bedingungen entsprechend gestalteter Heizfläche. Da dieser Dampf

ein 2,2 mal gröſseres Volumen hat als der Dampf von 145° C. so müssen andere

Verhältnisse zwischen

der Heizflächeneinheit und den Dampfdurchgangsquerschnitten eingeführt werden, –

andere, als man bis jetzt bei den Schlangen gewohnt war.

In dem Greiner'schen Systeme von Heizkörpern ist es

möglich geworden, Heizdampf von geringer Spannung zu verwenden und trotz des groſsen

Volumens dieser Dämpfe durch reichlich bemessene Querschnitte die Heizkörper so mit

Dampf zu füllen und gefüllt zu erhalten, daſs ein Spannungsverlust kaum eintritt,

beispielsweise mit Rückdampf zu kochen.

Wenn man ferner das schnelle Ab- und Ausflieſsen des Condenswassers in Betracht

zieht, so wird man die Richtigkeit dieses Systemes anerkennen.

Im Allgemeinen wird man sich mit gedrosseltem direkten Dampfe behelfen müssen, da

besondere Kessel für die Beheizung des Vacuums selten zur Disposition stehen werden.

Man muſs sich dabei an den Erfolgen des verlustfreien Kochens genügen lassen.

Am besten jedoch wird Heizdampf verbraucht, welcher in möglichst dünnwandigen Kesseln

unter geringer Spannung erzeugt und verwendet wird und in welche das Condenswasser

von selbst zurückflieſst. Dieses System der einfachen Dampfheizung, welches gar

keine Wärmeverluste in eich trägt, ist in Groningen und Wegeleben eingerichtet, wo

es sich nun bereits zwei Campagnen hindurch bestens bewährt hat. Eine Reihe älterer

Kessel ist hier verwendet worden.

Einen Regen-Gegenstrom-Condensator lieſs F. Schultze in

Berlin patentiren (D. R. P. Kl. 89 Nr. 46014 vom 21. März 1888).

In den in Fig.

2 Taf. 9 dargestellten zusammengesetzten cylindrischen Körper KK strömt bei B der Brüden

ein. Letzterer umspült den in K lose eingehängten

Cylinder CC und tritt bei P in denselben ein, dem Luftpumpenanschlusse L zustrebend. Das Kühlwasser wird bei W

eingeführt, verbreitet sich in einem noch näher zu beschreibenden Napfe NN, fällt durch dessen Boden zertheilt herab und nimmt

während des Fallens die Wärme des Brüdens auf, um schlieſslich im Fallrohre F herabzusinken.

Der eintretende Brüden trifft also den von innen gekühlten Cylinder C, muſs dann das zwar schon erwärmte, aber doch minder

heiſse Wasser bei P durchstreichen und zieht nun dem

stetig kälteren frei fallenden frischen Wasser aufwärts entgegen.

So ist der vollkommene Gegenstrom hergestellt, und die zur Luftpumpe geführten nicht

condensirten Brüden oder nicht condensirbaren Gase verlassen den Condensator an

dessen kühlstem Theile.

Die Vorrichtungen für die thunlichste Ausnutzung des Kühlwassers sind nun

folgende:

Um auf dem Napfe N das Spritzen eines einfallenden

Wasserstrahles zu vermeiden, wird das Wasser von unten eingeführt und dessen weiteres Emporsteigen

durch eine vor die Mündung des Rohres gehaltene Platte verhindert.

Der im Boden concentrisch ausgeschnittene Napf N liegt

indirekt (durch eine elastische Zwischenlage geschieden) auf dem erweiterten Rande

m m des Wasserrohres. Durch mehrere Schrauben s kann der Napf wagerecht eingestellt werden.

Der Boden des Napfes enthält Röhrchen, welche in Kreisen r1

r2... stehen und

zugleich in jedem Kreise verschiedene Höhen haben, gleichviel in welcher Folge.

Durch diese Röhrchen fällt das Wasser regen-artig aus dem Napfe N in den Condensationsraum ab. Das Hervorragen der

Röhrchen, auch der kürzesten, aus dem Boden des Napfes hat den Zweck, ein festes

Aufsitzen von etwa mitgeführten Theilen (Blättern u.s.w.) zu verhindern, indem das

von unten nachströmende Wasser solche Theile stets abhebt, während ein einfach

gelochter Boden des Napfes bald verstopft sein würde.

Die verschiedenen Höhen der Röhrchen bewirken, daſs bei geringer Verdampfung, also

auch bei entsprechend geringem Wasserbedarfe, ein geringer Theil Wasser zugelassen

werden kann, und dieser dennoch, durch den Kreis der niedrigsten Rohre abfallend,

einen geschlossenen Kranz von fallenden Wasserstrahlen unterhalb des Napfes bilden

muſs. Bei Mehrbedarf und gröſserem Wasserzuflusse steigt der Wasserspiegel im Napfe,

und ein zweiter Kreis von Röhrchen tritt in Thätigkeit; dieser letztere Zweck der

Röhrchen könnte auch durch Etagenbleche erreicht werden.

Der Napf N ist zum Auswechseln eingerichtet.

Ueber die Arbeit mit und ohne Knochenkohle wurde von Herberger in Waghäusel eingehend berichtet (Zeitschrift des Vereins für Rübenzuckerindustrie des

Deutschen Reiches, 1889 Bd. 39 S. 279).

In einer sehr treffenden Kennzeichnung der vielfach unrichtig begründeten

Anschauungen über diese beiden Arbeitsweisen bezeichnet der Verfasser als Grund

derselben vorzugsweise die meist zum Vergleiche benutzte unrationelle Knochenkohlenarbeit, nämlich diejenige mit unbedeutenden

Mengen Knochenkohlen und mit unrichtiger Verwendung der Absüſswasser, in Vergleich

zu welcher allerdings die gänzliche Weglassung der Knochenkohle berechtigt sei.

Reichlich und richtig angewandte Knochenkohle werde dagegen, namentlich so lange die

Käufer reinen und weiſsen Zucker zum Verbrauche beanspruchten, einstweilen nicht

entbehrt und auch bei den jetzt reicheren und reineren Rübensäften durch die

Nichtfiltration mit Anwendung von schwefliger Säure nicht ersetzt werden.

Das Wesen der richtig verstandenen und gut geleiteten Knochenkohlenfiltration bestehe

nicht sowohl in einer Aufbesserung des Reinheitsquotienten, welche vielfach nur 1

bis 2 Proc. betrage, als in dem Umstände, daſs das spätere Verhalten der filtrirten

Producte in Bezug auf Ausbringung und Beschaffenheit ein so verschiedenes von dem des unfiltrirten

zeigt, daſs anzunehmen sei, es bestehe das Wesen der Knochenkohlenfiltration in

erster Linie in einer qualitativen Veränderung in der Zusammensetzung der

Nichtzuckerstoffe, und erst in zweiter Linie in einer quantitativen Absorption

derselben. Daher könne sehr wohl eine groſse Verbesserung der Farbe, des Geschmackes

und des Krystallisationsvermögens von einer nur geringen Aufbesserung des

Reinheitsquotienten begleitet sein. Die Beschaffenheit und Eigenthümlichkeit eines

Saftes sei durchaus nicht ausschlieſslich nach dessen Reinheitsquotienten zu

beurtheilen, vielmehr auch die Natur des Nichtzuckers in Betracht zu ziehen.

Bestimmte Versuche, welche zu einem strengen, anwendbaren Vergleich zwischen beiden

Arbeitsweisen führen können, sind trotz der seit Jahren dauernden Erörterungen über

diesen Gegenstand nicht angestellt, oder wenigstens nicht veröffentlicht worden, und

die allgemeinen Berichte über den Erfolg der Nichtfiltration entbehren so lange der

beweisenden Grundlage, als solche einwandsfreie Vergleichsversuche nicht vorliegen.

Der Verfasser theilt daher zur Ausfüllung dieser fühlbaren Lücke die Ergebnisse

eines derartigen, vor einigen Jahren in Waghäusel ausgeführten Versuches mit,

welcher derartig angelegt war, wie es ein richtiger Vergleich nach den unbestreitbar

richtigen Grundsätzen erfordert, d.h. sie schlieſsen alle anderen Faktoren, die das

Ergebniſs zu Gunsten der einen oder anderen Arbeitsweise verschieben könnten, aus,

indem sie ein gleiches Rübenmaterial verwenden, die gleichen Kalkmengen verbrauchen,

mit derselben Scheidung und derselben ersten und zweiten Saturation arbeiten und

erst dann auseinandergehen, wo sich beide Verfahren im Prinzipe unterscheiden. Wo

bei der Knochenkohlenarbeit die Filtration des Dünn- und Dicksaftes über ein

angemessenes Quantum Kohle eintritt, da tritt bei der Nichtfiltration die ihrem

Wesen eigene dritte Schwefligsäuresaturation, verbunden mit einer Filtration durch

Pressen und über Kies, für welch letzteren indessen auch ein geringes, ihm gleich zu

achtendes Quantum Knochenkohle, das also rein mechanisch wirkt, eingestellt werden

kann.

Die in den Versuchen zu Tage tretenden niedrigen Zahlen erklären sich bald, wenn man

in Betracht zieht, daſs die Versuche volle 5 Jahre hinter der Gegenwart zurück

liegen, und wenn man weiter in Erfahrung bringt, daſs die Fabrik bis in die letzten

Jahre hinein mit einer äuſserst mittelmäſsigen Rübenqualität hat arbeiten müssen,

bis es ihr gelungen ist, durch geeignete Samen aus wähl und Selbstzucht dem auch für

süddeutsche Verhältnisse noch ungünstigen Boden eine lohnende Rübenqualität

abzuringen, obwohl, wie bekannt, der süddeutsche Rohzuckerfabrikant nie mit den

Zahlen hat rechnen können, wie sie in Norddeutschland allenthalben gang und gebe

waren.

Gerade deshalb zeigen aber die Versuche um so schlagender, daſs

Aus den zwei Einzelversuchen, deren Ergebnisse einzeln

mitgetheilt worden, hat der Verfasser folgendes Mittel beider Versuche

berechnet.

A. Ohne

Knochenkohle.

B. Mit

Knochenkohle.

Ctr.

Ausbeute

Analyse

Ctr.

Ausbeute

Analyse

1. Verarbeitete

Rüben

38530

54150

Zuckergehalt der Rüben

11,67 Proc.

11,67 Proc.

2. Erhaltene

Füllmasse

5041

7125

für 100 Rüben

13,08 Proc.

13,15 Proc.

Zusammensetzung derselben

82,0 Proc. Z.

83,8 Proc. Z.

7,8 „ W.

6,9 „ W.

4,0 „ S.

3,6 „ S.

6,2 „ o.S.

5,7 „ o.S.

–––––––––––

––––––––––

88,9 Qt.

90,0 Qt.

Erhaltener Zucker in der Füllmasse

10,73 „

11,02 „

Mithin Totalverlust bis zur Füllmasse

0,94 „

0,65 „

3. Erhaltenes I.

Product

3271,6

4864,0

für 100 Füllmasse

64,9 „

68,26 „

für 100 Rüben

8,49 „

8,98 „

Zusammensetzung

94,3 Proc. Z.

94,7 Proc. Z.

2,1 „ W.

2,0 „ W.

1,4 „ S.

1,3 „ S.

2,2 „ o.S.

2,0 „ o.S.

–––––––––––

–––––––––––

96,3 Qt.

96,6 Qt.

Erhaltener Zucker im I. Product

für 100 Rüben

8,01 „

8,50 „

für 100 Z. in der Rübe

68,6 „

72,9 „

4.

Erhaltenes II. Product

467

537

für 100 Füllmasse (II.)

29,3 Proc.

28,64 Proc.

für 100 Rüben

1,21 „

0,99 „

Zusammensetzung

90,4 Proc. Z.

89,4 Proc. Z.

2,9 „ W.

2,9 „ W.

2,9 „ S.

3,0 „ S.

3,8 „ o.S.

4,7 „ o.S.

––––––––––

––––––––––

93,1 Qt.

92,1 Qt.

Erhaltener Zucker im II. Product

für 100 Rüben

1,09 „

0,89 „

für 100 Z. in der Rübe

9,3 „

7,63 „

5. Summa der erhaltenen

Producte

für 100 Rüben

I. ProductII. Product

8,49 „ 1,21 „

8,98 „ 0,99 „

––––––––––

––––––––––

Summa I. und II. Product

9,70 Proc.

9,97 Proc.

Melasse für 100 Rüben

2,92 „

2,48 „

6. Gewonnen wurden von 100 Z.

der Rüben

im I. Product

68,6 „

72,9 „

im II. Product

9,3 „

7,6 „

in der Melasse

12,5 „

10,6 „

––––––––

––––––––

Mithin Verlust

9,6 Proc.

8,9 Proc.

7. Mehr- oder

Minderproduction

der einen Arbeitsweise im Vergleich zur

andern

für 100 Rüben

I. ProductII. ProductMelasse

– 0,49 „+ 0,27 „+ 0,22 „

+ 0,49 „– 0,27 „– 0,22 „

bei einer relativ nicht so guten Rübenqualität der Unterschied

zwischen Filtration und Nichtfiltration ein recht in die Augen springender ist.

Die Versuche wurden doppelt in zwei verschiedenen Perioden der Campagne 1883/84

angestellt, und zwar wurde in der Zusammenstellung stets der Versuch über die Arbeit

mit schwefliger Säure mit der darauf folgenden Betriebswoche verglichen. Das

Rübenmaterial war um diese Zeit – und die Zahlen ergeben das ebenfalls – von nahezu

gleichem Zuckergehalte und gleichem Quotienten. Beide Arbeitsweisen sind nach dem

damals noch hier üblichen Verfahren der getrennten Scheidung und Saturation

ausgeführt. Man arbeitete natürlich mit gleichen Kalkmengen, und zwar 1¾ Proc.

Aetzkalk, der nach der für hiesige Verhältnisse am besten bewährten Methode in der

Weise vertheilt wurde, daſs etwa 1,5 Proc. auf die Scheidung und ¼ Proc. auf die

zweite Saturation kam.

Bei der Arbeit ohne Knochenkohle geschah die dritte Saturation mit schwefliger Säure

bis auf 0,02 Proc. Alkalität. Was die Verarbeitung bei dem Versuche mit schwefliger

Säure anbetrifft, so ging dieselbe wie überall anderwärts von Statten. Der von der

dritten Saturation kommende Dünnsaft lief durch Filterpressen, wurde in den

Verdampfkörpern zu Dicksaft concentrirt und lief von da, um von der beim Verdampfen

ausgeschiedenen Substanz mechanisch filtrirt zu werden, über Filter, die – da die

Anwendung des Kieses versagt war – mit Knochenkohle gefüllt waren, deren geringes

Quantum in Bezug zur ganzen Verarbeitung indessen als verbessernd gar nicht in

Betracht kommen konnte. Der so rein mechanisch filtrirte Dicksaft wurde alsdann im

Vacuum verkocht. Die hierbei gemachten Beobachtungen waren kurz folgende: Die

Verdampfung der Säfte in den Verdampfkörpern ging augenscheinlich etwas langsamer

vor sich, ebenfalls brauchte beim Verkochen derselben im Vacuum jeder einzelne Sud

etwas mehr Zeit als bei solchen, die der Knochenkohlenfiltration entstammten. Die

erhaltene Füllmasse erwies sich kurz und auch mit gut ausgebildetem Korne, freilich

zeigte sie eine bedeutend dunklere Farbe als die hellgelben Massen der

Knochenkohlenarbeit. Was natürlich der Füllmasse anhaftete, war auch an dem Zucker

auszusetzen, der nicht die rein gelblich-weiſse Farbe der filtrirten Producte,

sondern die den meisten geschwefelten Producten mehr oder minder anhaftende unreine

Schattirung zeigte.

Die normale Arbeit mit Knochenkohle ging wie gewöhnlich vor sich. Man arbeitete mit

12 Proc. Knochenkohle, lieſs die Dünnsaftfilter auf die Dicksaftfilter übersteigen

und sandte die Absüſswasser in die Kalklöschstation. (S. Tabelle S. 174 und

175.)

Da die Versuche zur Genüge für sich selbst sprechen, so ist es wohl kaum nöthig,

einen weiteren Commentar an dieselben zu knüpfen. Nur so viel sei erwähnt, daſs sich

also nach dem aus beiden Versuchen berechneten Mittel ein gleiches Rübenmaterial auf

100k Füllmasse

a)

bei

der

Arbeit

ohne

Kohle

64,9

Proc.

eines

Zuckers

v.

94,3

b)

„

„

„

mit

„

68,2

„

„

„

„

94,7

ergab; oder daſs aus 100k

Rüben entfielen:

a) b. d.

Arbeit

ohne

Kohle:

8,49

I. Prod.,

1,21

II. Prod.,

in Sa.

9,70

Zucker,

2,92

Proc.

Melasse

b) „ „

„

mit

„

8,98

„

0,99

„

„

9,97

„

2,48

„

„

––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––

Unterschied:

– 0,49

I. Prod.,

+ 0,22

II. Prod.,

„

– 0,27

Zucker,

+ 0,44

Proc.

Melasse

Die Versuche zeigen also, daſs bei der Arbeit ohne Kohle einem Mindergewinne von 0,49

Proc. I. Product für 100k Rüben ein Mehrgewinn von

0,22 Proc. II. Product und 0,44 Proc. Melasse gegenübersteht. Bei einer täglichen

Verarbeitung von 5000 Centner Rüben würde mithin der Ausfall von 24,5 Centner I.

Product durch einen Mehrgewinn von 11 Centner II. Product und 22 Centner Melasse und

durch die geringeren Filtrationsspesen zu decken sein.

Sicherlich dürfte Jeder auf den ersten Blick sehen, daſs die Preisdifferenz in dem

Werthe der auf beiden Seiten erzielten Producte eine mehr als hinlängliche ist, die

gröſseren Verarbeitungskosten der Knochenkohlenarbeit zu decken; ein Umstand, der

also unter den obwaltenden Bedingungen sicherlich zu Gunsten der oben genannten

Arbeitsweise spricht. Wenn man nun auch andererseits wieder zugeben muſs, daſs in

Folge besseren Rübenmaterials und anderer Arbeit sich das Verhältniſs in den

Ausbeuten beider Arbeitsweisen für die Nichtfiltration günstiger stellen wird und

muſs, als die obigen Versuche ergeben haben, so wird man doch immer, auch beim

besten Rübenmateriale, den Mehraufwand, der bei der Knochenkohlenarbeit aus den

Filtrationsspesen besteht, mit Leichtigkeit durch die Mehrproduktion an I. Product,

die nothgedrungen eintreten muſs, decken können. Freilich wird man bald mit dem

Einwurfe bereit sein, um eine erfolgreiche Arbeit ohne Knochenkohlen bei den

Versuchen zu erzielen, hätte man mit bedeutend mehr Kalk arbeiten müssen, man hätte

mindestens 3 bis 3½ Proc. verwenden sollen. Ganz abgesehen nun davon, daſs früher in

der That mit solchen Kalkmengen auch bei der Nichtfiltration gearbeitet wurde, so

ist doch wiederum nicht zu verkennen, daſs diese hohen Kalkmengen sicherlich auch

bei der Knochenkohlenfiltration den gleichen wohlthätigen Einfluſs ausgeübt haben

würden; hätte man sie hier angewandt, so wäre ein richtiger Vergleich nicht

möglich.

Wie dem auch sein mag, so viel geht aus den angeführten Versuchen zur Evidenz hervor,

daſs bei schlechtem Rübenmaterial die Knochenkohlenarbeit unstreitig nicht nur die

bessere, sondern auch die rentablere ist, da sie allein wieder gut machen kann, und,

wenn richtig und sachgemäſs angewandt, auch wieder gut machen wird, woran der Boden

bezieh. eine schlechte Saftreinigung der Rüben gefehlt haben.

H. Jelinek in Prag und M.

Taussig in Sedlitz bei Kuttenberg ist ein Verfahren zum gleichmäſsigen

Anwärmen und Auslaugen von Rübenschnitzeln patentirt worden (D. R. P. Kl. 89 Nr.

46023 vom 27. Mai 1888), welches im Wesentlichen darin besteht, daſs man den Saft

eines Diffuseurs einmal

oder mehrmals durch den Calorisator und den Diffuseur cirkuliren läſst. Bei dem

bisherigen Verfahren werden die Säfte in den Calorisatoren oder in den

Vorwärmepfannen (oder auch durch Anwärmeinjectoren) bedeutend höher erwärmt, als die

Temperatur des Diffuseurs sein soll., wenn die Mischung des erhitzten Saftes mit den

Schnitzeln stattgefunden hat. In Folge dessen werden diejenigen Schnitzel, welche

vom heiſsen Safte zuerst getroffen werden, verbrüht, während die übrigen Schnitzel

kalt bleiben und daher nicht genügend extrahirt werden. Die Cirkulation wird hier

durch Centrifugalpumpen oder auch andere Pumpen (eventuell Injectoren)

hervorgerufen.

Die Wichtigkeit der vollkommenen Gleichmäſsigkeit der Temperaturen in jedem Gefäſse

ist wohl bisher nicht genügend beachtet worden, doch bleibt es fraglich, ob die

Erzielung derselben nicht auf einem zu umständlichen Wege angestrebt wird.

H. J. Vrabec in Wegstädtl hat nach Beobachtungen in 14

böhmischen Zuckerfabriken einen Vergleich zwischen der Diffusionsarbeit aufgestellt

(Böhmische Zeitschrift für Zuckerindustrie, Bd. 13

Heft 5 S. 328), wie dieselbe im Vorjahre unter dem früheren und in diesem Jahre

unter dem neuen österreichischen Zuckergesetze (vgl. 1888 270 89) ausgeführt worden ist. Es zeigt sich darin, wie abhängig die

Arbeitsweise von der Besteuerungsart ist und wie viel richtiger dieselbe geworden

ist, seit sie sich nicht mehr allein auf die zu erzielenden Steuervortheile zu

richten hat.

1887/88

1888/89

Die Diffusionsbatterie enthielt Körper

9

10–14

davon in Thätigkeit

8

9–11,5

Auslaugeraum 1 Körpers

710–1147l

1700–3783l

„ im Durchschnitt

922l

2679l

Auslaugezeit

25,6 Min.

43,3–82 Min.

„ im Durchschnitt

25,6 „

62,2 Min.

Füllung für 1hl

Auslaugeraum

57,5–68,1k

44,9–58,7k

„ im Durchschnitt

63,9k

52,3k

Täglich abgefertigte Diffuseure

450

200–308

„ im Durchschnitt

450

241

Tägliche Rübenverarbeitung pr. Batterie.

2079–3393 MC.

2700–4222 MC.

„

„ „ Zuckerfabr.

2079–4590 „

2700–5778 „

„ „ „ im

Durchschnitt

2840 MC.

3739 MC.

„ Verarbeitung pr. 1hl Auslaugeraum

3236–3832k

935–1748k

„ „ im Durchschnitt

3593k

1229k

Abgezogene Saftmenge vom Inhalt

95–114,6l

51,8–83,8l

„ „ im Durchschnitt

102,2l

65,0l

„ „ pr. 100k Rübe

149–177,7

108,8–142,9

„ „ im Durchschnitt

161

124,6

Der abgezogene Diffusionssaft hatte

8,7–11,3 S

10,0–12,8 S

Durchschn. Zusammensetzung des Saftes

9,82–8,31–84,5

11,5–9,85–85,6

„ Quotient des Rübensaftes

83,4

83,0

Aufbesserung des Quotienten

1,1

2,6

Die ausgelaugten Schnitte polar

0,34–0,65

0,10–0,30

„ „ „ im

Durchschnitt

0,5

0,204

Auslaugetemperatur

81– 90° C.

63–85° C.

Vorstehende Tabelle enthält den Vergleich der beiden Arbeitsmethoden.

(Schluſs folgt.)

Tafeln