| Titel: | Neuere Verfahren und Apparate für Zuckerfabriken. |

| Autor: | Stammer |

| Fundstelle: | Band 273, Jahrgang 1889, S. 223 |

| Download: | XML |

Neuere Verfahren und Apparate für

Zuckerfabriken.

(Schluſs des Berichtes S. 170 d. Bd.)

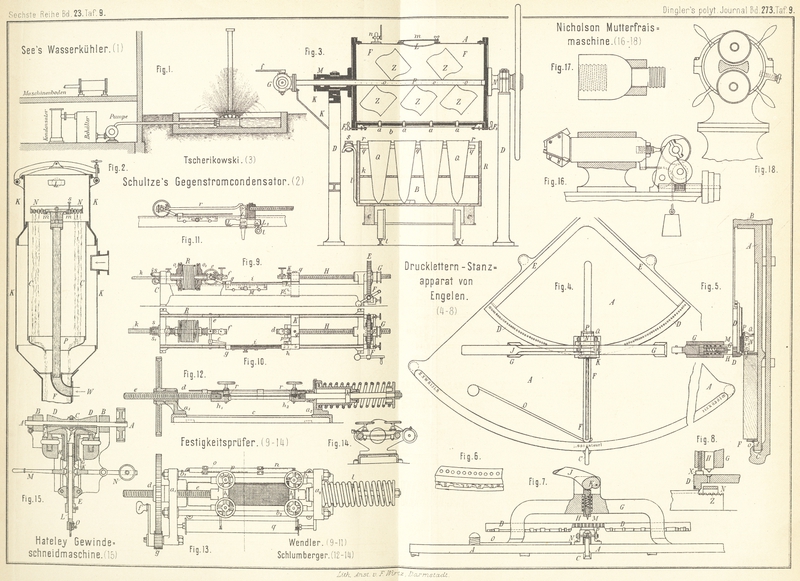

Mit Abbildungen auf Tafel

9.

Neuere Verfahren und Apparate für Zuckerfabriken.

Ueber das Vorkommen und die Anhäufung der Raffinose in den Säften und Producten der

Rübenzuckerfabrikation veröffentlicht J. Cech in

Dobrowitz Untersuchungen (Oesterreichisch-Ungarische

Zeitschrift für Zuckerindustrie, Bd. 18 Heft 1 S. 26. Vgl. 1889 272 130, 132).

Die Untersuchung erstreckte sich auf jene Säfte der Rohzuckerfabrikation, welche nach

Beendigung der einzelnen Operationen des Zuckergewinnungsprozesses einer anderen

Station zugeführt werden, also eine chemische oder mechanische Umwandlung

vollständig durchgemacht haben. Es waren dies:

1) der Diffusionssaft von der Batterie,

2) der aussaturirte Rübensaft,

3) der über Spodium filtrirte Dünnsaft,

4) der filtrirte Dicksaft,

5) die Füllmasse,

6) das aus der Füllmasse ausgeschleuderte (I.) Product, und

7) der von den Centrifugen ablaufende Syrup (II. Product), deren direkte

Polarisationszahlen mit jenen nach der Inversionsmethode gefundenen in Betracht

gezogen werden sollten.

Nummer

Trocken-substanz

DirektePolarisation

Zucker nachderInversions-methode

Differenz

Diffusionssaft

12345678

12,012,413,512,612,512,013,012,7

10,23 10,45 11,82 11,05 10,20

9,93 11,07 11,02

10,1510,4511,6711,0710,11 9,9010,8210,93

0,08 0,00 0,15– 0,02

0,09 0,03 0,25 0,09

AussaturirterSaft

12345678

12,311,713,413,412,612,212,413,2

10,94 10,59 12,25 12,25 11,90 11,34 11,28 12,18

10,9610,5312,0512,2311,7511,2411,3412,00

– 0,02 0,06 0,20 0,02

0,15 0,10– 0,06 0,18

FiltrirterDünnsaft

1234567

13,512,811,611,512,412,611,7

12,45 11,73 10,52 10,51 11,21 11,27 10,72

12,4311,7410,4410,4511,1411,2510,65

0,02– 0,01 0,08 0,06

0,07 0,02 0,07

Dicksaft

1234567

49,052,049,447,250,147,646,2

44,947,845,5 43,25 45,9543,442,1

44,6347,6445,1442,9845,5343,0741,79

0,27 0,16 0,36 0,27

0,42 0,33 0,31

Füllmasse

123456

93,82 93,56 93,59 92,90 93,25 92,93

87,586,386,686,087,286,7

87,0285,8986,0885,4286,7086,03

0,48 0,41 0,58 0,58

0,50 0,67

I. Product

123456

99,32 98,87 98,94 98,89 98,95 98,72

98,597,997,897,697,997,5

98,4897,8197,7397,5497,8097,47

0,02 0,09 0,07 0,06

0,10 0,03

Ablaufsyrup

123456

80,3 80,95 80,15 81,20 81,35 81,70

67,068,467,768,168,468,9

65,9967,4766,5167,0167,1567,46

1,01 0,93 1,19 1,09

1,25 1,44

Diese und eine weitere Reihe von angeschlossenen Versuchen bestätigen nicht die

Wahrnehmung Pellet's, sie

sprechen im Gegentheile für die Ausführungen Dr. v. Lippmann

8, also für dessen Anschauung, daſs die Raffinose bereits in der Rübe

vorkommt; sie beweisen ferner, daſs die heutige Fabriksmanipulation mit den Säften

eine Bildung der Raffinose aus dem Rohrzucker nicht verursachen kann.

Um höhere Ausbeuten aus den Füllmassen zu erzielen, empfiehlt Svoboda in Pecek die Abkühlung sorgfältiger zu regeln (Böhmische Zeitschrift für Zuckerindustrie, Bd. 13

Heft. 5 S. 357), und zwar in folgender Weise:

Man läſst die Füllmasse in 11m lange, 0m,65 hohe, 2m,3

breite Reserven ab, zwischen denen sich ein ebenso langer Schneckentransporteur

befindet, der die Füllmasse der Maische zuführt. In diesen Reserven behält die

Füllmasse aber noch nach 12 Stunden eine derartige Temperatur, daſs man eine

raschere Abkühlung bewirken muſs.

Zu diesem Behufe wird die offene Rinne des Schneckentransporteurs mit einem Mantel

mit Gegenstrom-Kühlung versehen, wobei die Füllmasse, schraubenartig in dünnen

Schichten vorwärts geschoben, wiederholt mit den kalten Wandungen der Rinne in

Berührung kommt.

Bei einer solchen Einrichtung kann die Füllmasse auf einen beliebigen Wärmegrad

abgekühlt werden, in Folge dessen eine 3 bis 4 Proc. höhere Ausbeute an erstem

Producte entfällt.

Ein Verfahren zur Entzuckerung von Melassen oder anderen Zuckerlösungen mittels

Calciumoxychlorides oder basischen Chlorcalciums wurde C. Bögel in Brieg patentirt (D. R. P. Nr. 46019 vom 25. Februar 1888).

Dieses Verfahren der Zuckergewinnung aus Melasse oder anderen wässerigen oder

alkoholischen Zuckerlösungen beruht auf der Thatsache, daſs, wenn man in eine mit

Kalk gesättigte Zuckerlösung Calciumoxychlorid oder basisches Chlorcalcium einführt,

die auf solche Weise zugeführte Kalkmenge ausreicht, allen in der Auflösung

enthaltenen Zucker als in Wasser unlöslichen Zuckerkalk niederzuschlagen. Um auf

billige Weise Aetzkalk im Status nascendi zu erhalten, wird ein basisches

Chlorcalcium, welches wasserärmer ist als das durch Kochen von Chlorcalcium mit

Wasser und Kalk erhaltene, in folgender Weise dargestellt: Man nimmt Chlorcalcium in

Pulverform, mischt es mit gepulvertem gebrannten Kalk und bespritzt das Gemenge mit

Wasser. Die Operation geschieht am besten auf einem Kollergange, um eine recht

innige Vermischung hervorzubringen.

Auf der Eigenschaft, sich im kalten Wasser in Chlorcalcium und Calciumoxydhydrat zu

zersetzen, beruht nun die Anwendung des basischen Chlorcalciums zur Gewinnung des

Zuckers aus Melasse oder Syrupen und Pflanzensäften. Gibt man nämlich in eine kalte,

mit Kalk gesättigte wässerige Zuckerlösung, deren Concentration nicht zu hoch ist (also etwa 5 bis

12k Zucker in 1hl) auf einmal oder allmählich dieses Pulver von basischem Chlorcalcium

unter stetem Umrühren hinzu, und zwar wegen der bedeutenden Wärmeentwickelung in

einem Gefäſse mit Kühlvorrichtung, so fällt fast sämmtlicher Zucker der Lösung als

unlöslicher Zuckerkalk nieder; die Flüssigkeit trennt man vom Niederschlage mittels

irgend einer mechanischen Filtrirvorrichtung und reinigt den gesammelten

Niederschlag des unlöslichen Zuckerkalkes mittels Auswaschens mit heiſsem Wasser und

verarbeitet dann den so gereinigten Zuckerkalk in bekannter Weise auf Zucker. Die

Laugen werden calcinirt und das so erhaltene Chlorcalcium wieder zur Darstellung von

basischem Chlorcalcium verwendet, bis durch die wiederholte Benützung ein

Umkrystallisiren des Chlorcalciums nothwendig wird.

Es ist aber nicht nothwendig, den ganzen Zucker der Lösung durch Zusatz und

Zersetzung von basischem Chlorcalcium auszuscheiden, sondern man kann auch wie folgt

verfahren: Man setzt nur so viel basisches Chlorcalcium zu der mit Kalk gesättigten

Zuckerlösung, daſs ungefähr 50 Proc. des Zuckers der Lösung ausgefällt werden:,

hierauf trennt man mittels Filterpressen die Flüssigkeit vom Zuckerkalke; die

Mutterlauge erhitzt man zum Sieden und gibt kurz vor dem Beginne des Kochens Natron

oder Kali hinzu. Dadurch wird Chlornatrium bezieh. Chlorkalium gebildet, welches in

Lösung bleibt, während der andererseits gebildete Zuckerkalk unlöslich sich

ausscheidet; der so erhaltene Zuckerkalk wird ebenfalls mittels Filterpressen von

der Flüssigkeit getrennt, gereinigt und auf bekannte Art auf Zucker verarbeitet. Die

Mutterlauge, falls man Melasse oder Syrupe verarbeitet hat, enthält regelmäſsig

etwas Chlorcalcium und Spuren von Zucker, aus welchem Grunde man dieselbe zur

Verdünnung der Melasse oder Syrupe statt Wasser anwendet. Die Wiederbenützung geht

so lange, bis die Flüssigkeit zu salzhaltig ist.

Patent-Ansprüche: 1) Verfahren zur Entzuckerung von

Melasse oder anderen Zuckerlösungen mittels Calciumoxychlorids oder basischen

Chlorcalciums, darin bestehend, daſs man wässerige oder alkoholische Zuckerlösungen

oder Zuckerkalklösungen zur Fällung von Zuckerkalk mit basischem Chlorcalcium

versetzt. 2) Herstellung des zu dem unter 1) angegebenen Verfahren erforderlichen

basischen Chlorcalciums durch Vermischen von gebranntem Kalke und Chlorcalcium in

Pulverform und Bespritzen des Gemisches mit Wasser.

Ein Verfahren und Apparat zur Darstellung von Raffinade aus Sandzucker wurde N. Tscherikowski in Smiela (Ruſsland) patentirt (D. R.

P. Kl. 89 Nr. 46745 vom 1. December 1887).

Dieses Verfahren bezweckt die Herstellung von Raffinade aus reinem weiſsen

Krystallsandzucker oder Zuckermehl, ohne daſs es nöthig wäre, den zu verarbeitenden

Zucker zu lösen, die Zuckerlösung zu klären, zu filtriren und einzukochen.

Das Verfahren besteht wesentlich darin, den Sandzucker oder das Zuckermehl durch

Einwirkung direkten Dampfes von 2 bis 3at Spannung

in der Zeit von 1½ bis 3 Minuten in einen füllmasseartigen, ungefähr 100° C. heiſsen

Zuckerbrei umzuwandeln, der noch Krystalle enthält, und alsdann diesen Brei schnell

auf 29 bis 33° C. abzukühlen.

Behufs Ausführung des Verfahrens bringt Tscherikowski

den zu raffinirenden Sandzucker oder das Zuckermehl in einen Maischapparat, der in

der Fig. 3

Taf. 9 im Längsschnitte dargestellt ist. Dieser Maischapparat besteht aus einer

wagerechten, mittels Zapfen M und N in Gestellböcken D

drehbar gelagerten Trommel F, die mit Einfüllloch L und Luft- und Probirhahn n versehen ist. Dem Einfüllloche L diametral

gegenüber ist die Trommel F mit mehreren

Ablaſsöffnungen a versehen, welche, in einer Reihe

hinter einander liegend, durch einen mit Handgriffen F2 ausgerüsteten Schieber b verschlossen und geöffnet werden können. An der

inneren Trommelwand sind Rührschaufeln Z angeordnet.

Der Zapfen M der Trommel ist hohl, und durch denselben

geht ein Rohr P hindurch, in die Trommel hinein bis zur

gegenüberliegenden Stirnwand derselben. Das Rohr P ist

innerhalb der Trommel perforirt, am hinteren Ende geschlossen und wird durch einen

am Gestelle D befestigten Arm k festgehalten, so daſs es sich bei der Drehung der Trommel nicht

mitdrehen kann. Durch einen Dreiwegehahn G steht das

Rohr P mit einer Dampfleitung und einem ins Freie

führenden Condensationswasser-Ableitungsrohre in Verbindung.

Die Trommel F wird etwa bis zu zwei Drittel ihres

Inhaltes mit zu raffinirendem Sandzucker angefüllt und das Einfüllloch mit dem

Deckel m verschlossen. Die Trommel wird alsdann in

Umdrehung versetzt, das in der Dampfleitung etwa vorhandene Condensationswasser

durch den Hahn G in die Condensationswasserleitung

abgelassen und hierauf der Hahn G so eingestellt, daſs

der Dampf in das Rohr P und durch dieses in die Trommel

F eintritt. Man läſst den Dampf, welcher eine

Spannung von 2 bis 3at haben muſs, nur 1,5 bis 3

Minuten lang auf den Zucker einwirken und erhält dadurch einen füllmasseartigen

Brei, welcher sich von gewöhnlicher Füllmasse dadurch unterscheidet, daſs der Zucker

nicht vollständig aufgelöst ist, sondern die Krystalle zum Theil intact erhalten

sind. Der Zuckerbrei, welcher hierbei eine Temperatur von 97 bis 100° C. annimmt,

wird alsdann aus der Trommel abgelassen, indem man durch Oeffnen des Schiebers b den Zuckerbrei durch die Abfluſsöffnungen a hindurch in die unter denselben befindlichen Formen

Q abflieſsen läſst.

Im Anfange, so lange durch Erfahrung und Uebung der Zeitpunkt des Ablassens der

fertigen Zuckermasse noch nicht festgestellt ist, nimmt man zuvörderst durch den

Hahn n eine Probe, zu welchem Zwecke der Dampfhahn G geschlossen, der Cylinder mit dem Hahne n nach unten gekehrt und letzterer geöffnet wird.

Flieſst die Füllmasse durch den Hahn in Gestalt eines weiſsen Breies heraus, so sieht man die Operation

als beendet an.

Die Formen Q sind an der Spitze geschlossen und stehen

auf einem Wagen, welcher aus einem auf Rädern ruhenden Kasten R besteht, der die Zuckerformen Q enthält, oben durch einen Deckel r

geschlossen und mit Wasser angefüllt ist zum Kühlen der Formen. Nachdem sämmtliche

Formen des Wagens gefüllt sind, befördert man den Wagen in jene Fabrikabtheilung, in

welcher die endgültige Abkühlung der Zuckermasse durch rasche künstlich geregelte

Kühlung vorzunehmen ist. Zu diesem Zwecke ist an der einen Seite des Kastens R ein Rohr S mit einem

Trichter s angebracht; von diesem Rohre aus durchlaufen

den Kasten quer zwischen den Formenreihen die perforirten Röhrchen q. In den Trichter s läſst

man nun kaltes Wasser einflieſsen, welches sich durch die Röhrchen q im Kasten vertheilt. Die Ableitung des Wassers

geschieht durch das Ueberlaufrohr l. In 1½ bis 3

Stunden, je nach der Temperatur des kühlenden Wassers und dem Umfange der zu

kühlenden Formen, erstarrt die Zuckermasse so weit, daſs sie auf die Centrifuge zur

Ausschleuderung des zwischen den Krystallen befindlichen Syrups gebracht werden

kann.

Nach dem Ausschleudern ist der Zucker nur noch zu trocknen; man hat dann

verkaufsfähige Waare.

Ueber dieses Raffinations verfahren Tscherikowsky's

berichtet J. Bocquin (Journal des fabr. de sucre, Bd.

30 Nr. 5 vom 30. Januar 1889) nach seinen im November 1888 in der dem Grafen Bobrinsky gehörigen Raffinerie Smela gemachten

Wahrnehmungen.

Die Brode waren von 6½ bis 7½ Pfund russisch, und vorzugsweise zur Ausfuhr nach

Persien und Mittelasien bestimmt.

Es werden durch das Tcherikowsky'sche Verfahren alle

fehlerhaften Brode, alle (reinlichen) Abfälle von Raffinade, geschnittenem oder

gebrochenem Zucker der gewöhnlichen Verfahren ausgenutzt. Alles dies geht erst durch

einen Carr'schen Zerkleinerer oder eine Mühle mit

glatten Steinen, um ein gleichmäſsiges Mehl zu erhalten. Dieses Mehl fällt durch

einen Trichter in einen Mischer. In diesem Mischer wird aus dem Zuckermehle

Raffinadefüllmasse in folgender Weise hergestellt. Man öffnet das Mannloch, setzt

den Fülltrichter auf und bringt eine Ladung von 40 Broden ein. Dann schlieſst man

das Mannloch, öffnet den Luft- und den Dampfhahn, verjagt die Luft mittels Dampf,

schlieſst den Lufthahn wieder und setzt das Rührwerk in Bewegung, welches 40

Umdrehungen in der Minute macht. Den Dampfdruck läſst man bis 2at steigen und das Umrühren 2 bis 3 Minuten

dauern, worauf die Ladung des mit Gegenklingen versehenen Mischers in eine

gleichförmige, der fertigen Raffinadefüllmasse ähnliche Masse umgewandelt ist. Man

stellt nun das Rührwerk still und füllt die Formen. Die Formen stehen je in einem

gemeinschaftlichen Kühlkasten, worin Wasser von 5° R. enthalten ist. Das Ausfüllen

geschieht bei 80 bis 81° R. Nach 25 bis 30 Minuten ist der Inhalt der Formen auf 24

bis 27° R. erkaltet und fest geworden; alsdann kommen die Formen in

Schleudertrommeln, zu 40 in zwei Reihen, die Spitze nach innen. Bei Umdrehung der

Schleuder wird der Syrup durch den mit einer Filzscheibe bedeckten Boden

hinausgeschleudert, und das Brod kann nach 30 bis 40 Minuten herausgenommen werden.

Der Syrup beträgt 16 Proc., ist weiſs und wird direkt verkocht. Die mit einer

Papierkappe bedeckten Brode werden senkrecht in einer Trockenkammer, System Tikstein, aufgestellt. Diese Trockenkammern sind

Cylinder von 1m,10 Durchmesser, mit Deckeln vom

selben Durchmesser, die mittels Ketten und Rollen bewegt werden und luftdicht

schlieſsen. In eine Kammer kommen 150 Formen, der Deckel wird geschlossen und

innerhalb der Kammer durch eine Luftpumpe eine Luftleere von 100mm erhalten. Dadurch wird Luft eingesaugt, welche

vorher durch einen Dampfröhrenkörper geht und heiſs und trocken in die Kammer

gelangt. Die Temperatur in der Kammer steigt von 38 auf 53 bis 55° R. Die Luftzu-

und -ableitungsröhren haben 50mm Durchmesser, das

Trocknen dauert 30 bis 35 Stunden, worauf die Brode wie gewöhnlich behandelt

werden.

Das Verfahren von Tcherikowsky kann nach Bocquin in der Rohzuckerfabrik in Anwendung kommen. Man

braucht nur sehr weiſse Krystallzucker zu machen und zu feinem Mehl zu mahlen, was

sehr leicht durch eine Cylindermühle oder einen Carr'schen Zerkleinerer geschieht. Man erzielt das gleiche Product aus sehr

weiſsem Krystallzucker, wie aus Abfallbroden der gewöhnlichen Raffinerie, sowie auch

aus ⅓ Lompskrystallen und ⅔ verdorbenen Raffineriebroden.

Stammer.

Tafeln