| Titel: | Neue Gasmaschinen. |

| Fundstelle: | Band 274, Jahrgang 1889, S. 7 |

| Download: | XML |

Neue Gasmaschinen.

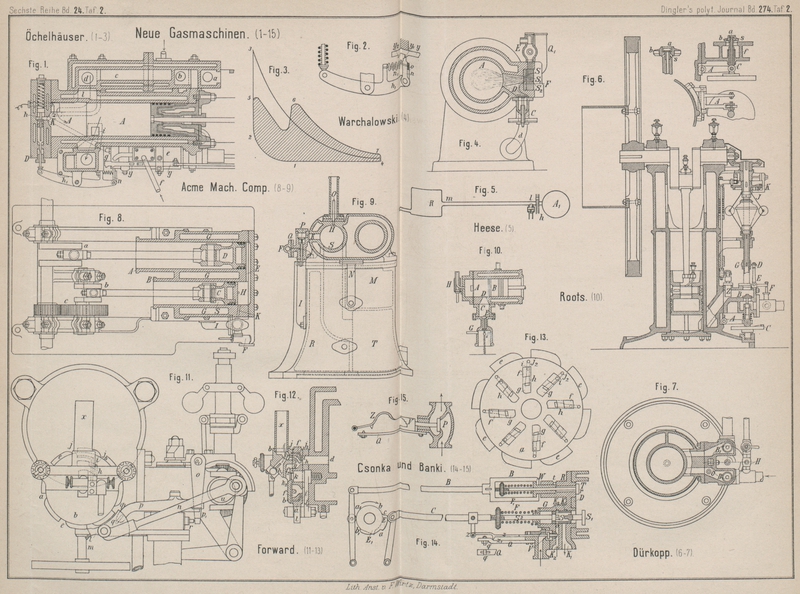

Patentklasse 46. Mit Abbildungen auf Tafel 2.

Neue Gasmaschinen.

Neue Arbeitsverfahren: Nach dem Vorschlage von P. M. Schiersand in Rappel-Chemnitz (* D. R. P. Nr.

43194 vom 26. Oktober 1887) wird beim Ansaugehub des Arbeitskolbens zunächst Luft,

dann ein entzündbares Gasgemisch und endlich wieder Luft angesaugt, welche bei

Beginn des Verdichtungshubes je nach Stellung des bezüglichen Auslaſsventils

entweder ganz oder nur theil weise wieder ausgestoſsen werden soll. Das Verfahren

wird in dieser Form nur ausführbar sein, wenn eine schichtenweise Lagerung der drei

eingesaugten Gasarten möglich ist.

Nach dem Verfahren von W. v. Oechelhäuser in Dessau (*

D. R. P. Nr. 47189 vom 31. August 1888) soll der Arbeitskolben während seines

Kraftschubes mehrere von einander getrennte, nach einander an verschiedenen Stellen

des Arbeitshubes stattfindende Antriebe erhalten. Es wird also eine Trennung des

üblichen einen Explosionsstoſses in mehrere auf

einander folgende Verpuffungen bezieh. Arbeitsantriebe herbeigeführt, um den

höchsten Arbeitsdruck herabzumindern und gröſsere Gleichförmigkeit im Antriebe zu

gewährleisten.

Das Verfahren wird im Wesentlichen ausgeführt durch stoſsweise mehrmalige schnelle

Einspritzung verdichteten Gases bei gleichzeitiger Entzündung desselben im

Explosionsraume. Die zur Ausführung des Verfahrens entworfene Maschine ist in Fig. 1

dargestellt; dieselbe arbeitet naturgemäſs im Zweitakt.

Die zur Verbrennung bestimmte Luft wird in bekannter Weise im vorderen Theile des

vorn geschlossenen Arbeitscylinders durch das Ventil a

angesaugt und durch das Ventil b in den mit Wasser

gekühlten Luftsammler c gedrückt; letzterer steht durch

das gesteuerte Ventil d und den Kanal l mit dem Arbeitsraume A

in Verbindung. Das Gas wird mittels der vom Kreuzkopf direkt bewegten, einfach

wirkenden Pumpe e aus dem Gaszufluſsrohre f angesaugt und in das als Gassammler dienende Rohr g gedrückt. Sauge- und Druckventil der Gaspumpe sind in

der Deckelkammer h angeordnet. Der Gassammler g setzt sich in dem Bodendeckel D des Arbeitsraumes fort und mündet vor dem Gaseinlaſsventil h, welches als Kegelventil mit Kolbenführung und Feder

in dem Deckel des Arbeitscylinders angebracht ist. Das Ausgangsventil der

Verbrennungsgase liegt bei i und wird von derselben

Excenterstange y gesteuert wie das Gaseinlaſsventil h.

Nachdem der Arbeitsraum des Motors vor Beginn des Arbeitshubes mit der gesammten zur

Verbrennung bestimmten Luft geladen ist, findet ungefähr im Todtpunkte die erste

stoſsweise Einspritzung des Gases bei nahezu constantem Volumen statt, und zwar aus

dem Kanäle K durch plötzliche Oeffnung und Schlieſsung

des Ventils h, während gleichzeitig die Zündung der mit gröſster

Geschwindigkeit eintretenden Gasmasse an einer im Verbrennungsraume beständig

wirkenden Zündvorrichtung stattfindet. In der Abbildung ist zu diesem Zwecke bei z ein elektrischer Lichtbogen angenommen.

Diese Einspritzung des Gases und Zündung wird nun bei einer anderen Stellung des

Arbeitskolbens während desselben Hubes einmal oder auch mehrere Male wiederholt,

ohne daſs jedoch gleichzeitig neue frische Luft eingeführt wird. Zu ersterem Zwecke

kann man beispielsweise die Steuerstange y (Fig. 2) mit

zwei Hubknaggen y1 und

y2 versehen, die

beim Hingange die Klinke n zweimal schnell heben und

fallen lassen und damit gleichzeitig durch Vermittelung des Hebels h1 (Fig. 1) das

Gaseinlaſsventil h zweimal schnell öffnen und

schlieſsen. Hierbei legt sich die Klinke n gegen das

feste Winkelstück o, während sie beim Rückwärtsgange so

weit zurückgedreht wird, daſs die Steuerungsstange y

mit ihren beiden Knaggen y1

y2 frei passiren kann,

ohne daſs das Ventil beeinfluſst wird. Die Feder n1 bringt die Klinke n

wieder in ihre normale Lage zurück.

In Folge der zwei- bezieh. mehrmaligen Einführung des Gases kann die Hubhöhe des

Ventiles im Vergleiche zu einer einmaligen Einführung derselben Gasmenge eine so

geringe werden, daſs an dem unteren Ende des Hebels n

eine Gleitrolle nicht erforderlich ist Demgemäſs kann der jedesmalige Abschluſs des

Ventiles durch die Ventilfeder fast sofort herbeigeführt werden, sobald die Knaggen

y1 und y2 den Hebel n passirt haben.

Der gleiche Zweck kann auch mittels Schieber erzielt werden, welche mit einer oder

mehreren schmalen Einlaſsöffnungen versehen sind. In jedem Falle aber muſs der

Ueberdruck des Gases und der Einlaſsmechanismus für das Gas so beschaffen sein, daſs

Gaseinströmung und Zündung an den betreffenden Stellen des Arbeitshubes nahezu bei

constantem Volumen erfolgen. Auch können statt einer Einlaſsöffnung in den Wandungen

des Arbeitsraumes und statt eines sich mehrmals öffnenden Ventiles oder Schiebers

zwei oder mehrere Einlaſsöffnungen, Ventile oder Schieber angeordnet werden, so daſs

das Gas nicht nur zu verschiedenen Zeiten aus ein und derselben Oeffnung

eingespritzt wird, sondern auch an verschiedenen Stellen in den Arbeitsraum

eintritt.

Die Vortheile der wiederholten Gasladung und Verbrennung gegenüber einer nur

einmaligen Ladung und Verbrennung sollen sich aus der Zusammenstellung der beiden

Arbeitsdiagramme (Fig. 3) ergeben. Die Linie 1-2-3-4 stellt

das Diagramm für einmalige Ladung und Verbrennung und die Linie 1-2-5-6-7-4 das Diagramm für eine zweimalige Ladung und

Verbrennung dar. Von 1-2 ist Verdichtung der Luft in

dem Luftsammler oder Arbeitscylinder angenommen. Es kann jedoch diese Verdichtung

auch fortfallen. Wie sich auch die Arbeitsfläche des Diagrammes und die

Gasersparniſs je nach der Zahl und dem Zeitpunkte der stoſsweisen Gaseinströmungen

ändern möge, so wird doch die Gesammtarbeitsleistung bei mehrmaliger Verbrennung mit

geringeren Druckhöhen 5, 6 und gleichzeitig geringeren

Temperaturen und Wärmeverlusten erreicht, als bei einmaliger Verbrennung derselben

Gasmenge mit dem hohen Anfangsdruck 3 und hoher

Anfangstemperatur.

J. Warschalowski in Wien (* D. R. P. Nr. 44420 vom 26.

Januar 1888) führt das verdichtete Gas auf getrennten Wegen, aber gleichzeitig in

den mit Luft angefüllten Verdichtungsraum.

Beim Vorwärtsgange des Kolbens wird Gas durch die Kanäle SS1

S2 (Fig. 4) und Luft durch das

Luftventil C durch Kanal D

in den Cylinder A eingeführt; nun erfolgt der Rückgang

des Kolbens, wobei Gas und Luft zusammengepreſst werden und das Gas in dem oberen

Theile des Kanales D entzündet wird.

Das Gas strömt durch Gasventil E ein, während die Luft,

und zwar zum Zwecke des geräuschlosen Luftsaugens, aus dem Hohlraume des

Maschinenbettes durch das Rohr d, das Luftventil C und den Kanal D in den

Cylinder A tritt, ohne daſs vorher eine Vermengung von

Gas und Luft eingetreten wäre. An den Cylinderdeckel B

schlieſst das Auspuffventil an, während an der Seite des Cylinders der mit dem

Zündrauchfange Q1

versehene Schieberdeckel mit dem Zündschieber F

angebracht ist, welcher Schieber behufs strahlenförmiger Ausbreitung des Gases

mehrere feine Einlaſskanäle SS1

S2 in sich schlieſst.

Die Bewegung geschieht von der Kurbelwelle aus.

Th. Heese in Berlin (* D. R. P. Nr. 43185 vom 27. August

1887) trifft folgende Anordnung, um bei Gasmaschinen, welche mit Gemisch aus einem

besonderen Behälter gespeist werden, die Gefahr einer Entzündung des Gemisches in

diesem Behälter zu beseitigen. Der Gemischbehälter (Fig. 5) wird aus einem

Rohre lm mit dem Raume R

gebildet oder statt dessen nur aus einem Schlangenrohre.

Angenommen, der Behälter sei mit verdichteter Luft angefüllt, und es werde an der dem

Arbeitscylinder zunächst gelegenen Stelle l die

entsprechende Menge Gas, welches nur einen geringen Theil des Behälterinhalts

ausmacht, eingepreſst, so wird dieses letztere die daselbst vorhandene Luft

verdrängen und auf den in unmittelbarer Nähe der Eintrittsstelle h gelegenen Theil des Rohres beschränkt bleiben. Der

verhältniſsmäſsig enge Querschnitt des Rohres bietet der Luft und dem eingepreſsten

Gase eine so geringe Berührungsfläche, daſs eine Vermischung derselben nur in

geringem Grade stattfinden kann. Wird nun die im Behälter unter Druck

aufgespeicherte Ladung durch Oeffnen des Schiebers h

(oder eines Ventils) in den Cylinder eingelassen, so tritt zuerst das Gas ein,

welches durch die nachströmende Luft vollständig in den Ladungsraum übergeführt wird

und sich darin mit der Luft vermischt.

Das brennbare Gas wird in das Rohr ml nur an einer der

Eintrittsöffnung in den

Arbeitscylinder nahe liegenden Stelle eingepreſst. An derselben Stelle kann auch die

verdichtete Luft eingelassen werden, in welchem Falle jedoch zuerst die Luft

eintreten muſs, während das Gas nachgepreſst wird. Es ist jedoch vortheilhafter, den

Eintritt der Luft nach dem entgegengesetzten Ende des Behälters zu verlegen; alsdann

ist es gleichgültig, ob Gas und Luft zugleich oder in einer beliebigen Reihenfolge

in den Behälter eingeführt werden.

Neue Gasmaschinen. Die gelegentlich unseres Berichtes

über die vorjährige Kraft- und Arbeitsmaschinen-Ausstellung in München bereits

besprochene stehende Gasmaschine der Nähmaschinenfabrik von Dürkopp und Comp. in Bielefeld können wir nunmehr durch eine genaue

Durchschnittszeichnung in Fig. 6 und 7 näher erläutern.

Die stehend angeordnete Steuerwelle dient zugleich als Spindel und Regulator und

läuft zwischen dem Eintrittsventil B und dem

Austrittsventil B1 um.

Das in die Leitung tretende Gas wird durch ein Ventil H

in seiner Menge geregelt und das in richtigem Verhältnisse hergestellte

Explosionsgemisch tritt durch den Kanal in den Cylinder, in den der Zünder Z mündet. Beide Ventile B

und B1 werden durch die

Steuerscheibe c bethätigt, zu welchem Zwecke diese

entsprechende Nocken trägt, um damit entweder direkt das Ventil B oder indirekt durch Vermittelung des Hebels A das Ventil B1 zu bewegen. Es ist dieses Ventil mit einer

Entlastung versehen, indem die durchbohrte Stange f im

Inneren die Stange c birgt, welche oben ein zweites

kleines Ventil a trägt, dessen Sitz also innerhalb des

Kegels b liegt und eine Anzahl Oeffnungen in letzterem

abschlieſst bezieh. öffnet. Da das Auslaſsventil gegen die Endspannung der Maschine

gehoben werden muſs, so bewirkt die frühere Hebung des kleinen Ventiles eine

Entlastung zu Gunsten der Hebung des gröſseren. Diese Einrichtung macht sich nach

Angabe der Fabrik deshalb nothwendig, weil sie eine wesentliche Bedingung für einen

gleichmäſsigen ruhigen Gang der conischen Antriebsräder der Maschine einschlieſst.

Der Porter'sche Regulator steht mit der

Gasregulirvorrichtung in Verbindung. Die Hubscheibe K,

welche dazu dient, den Zünder bei jedem Hube zu öffnen und zu schlieſsen, trägt an

der unteren Seite eine innere Verzahnung, um mittels eines Zwischenrädchens J den Regulator anzutreiben, der etwa dreimal so viel

Umdrehungen macht, wie die Steuer welle und die Muffe G

sich auf und nieder bewegt, um mittels der Hebelübersetzung DEF auf das Gasventil einzuwirken. Die Muffe G steht mit der Muffe des Regulators durch eine Stange und Stifte in

Verbindung, welche in der hohlen und geschlitzten Steuerwelle untergebracht

sind.

Unter dem Namen Acme-Gasmaschine wird von der Acme Machine Company in Glasgow die in Fig. 8 und 9 dargestellte Maschine

gebaut (vgl. Industries, 1889 * S. 77). Die Maschine

besitzt zwei Cylinder A und B, deren hintere Enden mit einander verbunden sind. Kolben D

des Cylinders A greift an eine sechszöllige Kurbelwelle a, Kolben C des Cylinders

B an eine vierzöllige Kurbelwelle b. Die Wellen a und b stehen durch die im Verhältnisse von 2 : 1

angeordneten Zahnräder c so in Verbindung, daſs der

Kolben D zwei Hübe macht, während der Kolben C einen Hub ausführt.

Der Kolben D saugt eine Ladung durch Kanal G ein. Bei Beginn des Ausschubes des Kolbens D hat der Kolben C soeben

den Auslaſs überdeckt und geht einwärts. Sobald Kolben D seinen Ausschub beendigt hat und umgekehrt läuft, wird der Gas- und

Luftzulaſs abgeschlossen, so daſs nunmehr die Verdichtung der Ladung beginnt. Hat

Kolben D den Verdichtungsschub beendet, so läſst Kolben

C den Glühzünder O

frei, und die Entzündung erfolgt. Beide Kolben C und

D gehen arbeitverrichtend vorwärts. Der Kolben C legt den Auslaſs S frei,

wenn der Kolben D seinen Ausschub beendigt hat, so daſs

nunmehr beide Kolben C und D den Ausschub der Verbrennungsrückstände besorgen können, welche in die

Kammer T des Maschinengestelles geblasen werden.

Gas und Luft treten durch FQ in die Mischkammer P. Die Luft wird aus der Kammer R des Maschinengestelles mittels Rohres I

gesaugt. Die Kammer M dient als Wasserbehälter, welcher

mit den Kühlmänteln G verbunden ist.

J. Roots in London (* Englisches Patent Nr. 9310 vom 26.

Juni 1888) läſst den Kolben B (Fig. 10) ein Gemenge von

Gas durch G und Luft durch F mittels des Ventils E in die Kammer C und theilweise den Cylinder A einsaugen. Beim Rückschube des Kolbens B

wird das Gemenge zunächst im Raume C und dann auch im

hinteren Cylinderraume verdichtet. Bei H wird nun die

Entzündung eingeleitet, wodurch der Kolben B arbeit

verrichtend vorgetrieben wird, während nach Freigabe der Oeffnung D die in der Kammer C

verdichtete Ladung ebenfalls entzündet wird und nunmehr gleichfalls

arbeitverrichtend auf Kolben B wirkt. Es ist also auch

hier eine doppelte Kraftäuſserung während eines Ausschubes wie bei dem Schiersand'schen Verfahren vorhanden.

Um die Verbrennungsrückstände aus dem Arbeitscylinder zu schaffen, benutzt C. Davy in Sheffield (* Englisches Patent Nr. 13916 vom

13. Oktober 1887) eine Luftpumpe. Dieselbe ist nach der bezeichneten Patentschrift

zwischen zwei Viertaktmaschinen, welche an derselben Kurbelwelle wirken, aber

abwechselnd arbeiten, so angebracht, daſs sie abwechselnd eine Luftladung in jeden

Cylinder bei dessen Ausschubspiel einbläst.

Bei der Beck-Gasmaschine, welche nach Rollason's Patent einer Mittheilung im Engineer, 1888 * S. 368, zu Folge in England ausgeführt

wird, ist der Verbrennungsraum des Arbeitscylinders mit einem Mantel umgeben,

welcher mit schlecht die Wärme leitenden Stoffen so ausgefüllt ist, daſs hierdurch die

Uebertragung der Hitze auf den Wärmeschutzmantel umhüllenden Wassermantel verhindert

wird (?). Die Maschine muſs im Sechstakt arbeiten, da sie nach jedem Arbeitshube

eine Luftladung einsaugt und dann wieder ausstöſst.

Die Forwand-Gasmaschine wird einer dem Engineering entnommenen Mittheilung des Technikers, 1889 * S. 102, zu Folge von T. B. Barker und Comp. in Birmingham gebaut. Die

Maschine kennzeichnet sich durch eine groſse rotirende Zündscheibe, welche acht

Zündöffnungen enthält und ruckweise umgedreht wird.

Die Zündscheibe a (Fig. 11 bis 13) ist auf

einem Zapfen hinter der Verbrennungskammer des Cylinders drehbar angebracht und hat

eine Anzahl Sperrzähne e auf seinem Umfange; sie erhält

ihre Bewegung von einer Sperrklinke l, welche

ihrerseits von einer kleinen Kurbel am Ende der Seitenwelle unter Einschaltung des

Verbindungsgliedes n bewegt wird. Wenn der Cylinder

seine Füllung von verdichteter Gas- und Luftmischung erhält, füllt sich auch der

Kanal d mit entzündbarem Gase. Die Scheibe a wird in Folge ihrer ruckweisen Bewegung zur

bestimmten Zeit in die zur Zündung der Gasmischung im Cylinder erforderliche Lage

gebracht. Der Schlitz oder die kleine Gaskammer fg in

der Scheibe a, welche sich dem Kanäle d nähert, erhält entzündliches Gas von dem Gaskanale

j im Deckel b, indem

der Kanal j2 in der

Scheibe o während der Bewegung in gegenüberstehende

Lage kommt und mit dem gekrümmten Schlitze j im Deckel

b in Verbindung tritt. Die kleine Gaskammer fg erhält atmosphärische Luft – zur Bildung eines

explosiven Gasgemenges in der kleinen Kammer – durch die Leitung f2 in dem festen Deckel

b, welche Leitung f2 mit dem Kanäle g der

kleinen Kammer fg communicirt.

Durch die Bewegung des Gesperres wird die kleine Gaskammer fg in der Scheibe a nach erfolgter Füllung

rasch vorwärts gedreht und das Gasgemenge durch den Zünder h1 entzündet. Die Zündung der Füllung in

der kleinen Kammer fg findet statt, unmittelbar bevor

der Kanal h dem Kanale d,

welcher in den Cylinder a2 führt, gegenüber kommt. Die Leitung h

öffnet sich in den Kanal g der kleinen Gaskammer fg, unmittelbar nachdem letztere und Kanal f2 geschlossen wurden,

und Leitung i tritt in Verbindung mit Kanal d ein wenig vor dem Zusammentreffen der Oeffnungen h und d.

Die Gaszufuhr wird durch einen Hebel o und Gasventil r regulirt. Der Hebel erhält seine Bewegung durch eine

Spindel o1 von einem

zweiten Hebel, welcher von einem Daumen auf der Seitenwelle getrieben wird. Der

Daumen ist unter der Controle des Regulators. Der Hebel o trägt einen Hebedaumen p1, der auf einen Hebel p einwirkt; letzterer hat an seinem Ende einen Stutzen q1

, der sich in einem Schlitze q der Sperrklinke l bewegt. Läuft die

Maschine so langsam, daſs Gaszufuhr nöthig ist, so wirkt der Daumen p1 auf den Hebel p

und bewirkt, daſs der

Stutzen q1 von dem

Schlitze q entfernt wird und die Sperrklinke in die

Zähne des Sperrrades einschlägt. Läuft andererseits die Maschine zu schnell, so daſs

das Gasventil nicht geöffnet wird, so hält der Stutzen q1 die Sperrklinke aus.

Dieser Gasmotor ist seitens des Prof. R. H. Smith, Mason

College, Birmingham, einer Reihe von Proben unterworfen gewesen. Die Proben wurden

vorgenommen bei ganzer und halber Belastung und völliger Entlastung. Die Probe bei

voller Belastung dauerte 85 Minuten. Die Geschwindigkeit betrug 176,86 Umdrehungen

in der Minute. Die indicirten Pferdestärken beliefen sich auf 5,54 und die gebremste

Pferdekraft auf 4,807, was einem Effect von 0,8677 gleichkommt. Die Menge

verbrauchten Gases betrug 163,2 Fuſs oder 20,79 Cubikfuſs für die Stunde indicirter

Pferdekraft und 23,97 Fuſs für die Stunde gebremster Pferdekraft. Bei halber

Belastung betrug die Leistung 3,084 Pferdekräfte und der Gasverbrauch 31,86 Fuſs für

die Pferdekraft und Stunde. Die Zündflamme verbrauchte ungefähr 2 Fuſs stündlich.

Beim Leerlaufen verbrauchte die Maschine 53 Fuſs stündlich bei hoher

Geschwindigkeit, 44 Fuſs bei mittlerer und 34 Fuſs bei geringer Geschwindigkeit.

Eine Maschine von J. Csonka und D. Banki in Budapest (*

Oesterreichisches Privilegium vom 30. Mai 1888) ist in Fig. 14 und 15

dargestellt. Der Einlaſs von entzündbarem Gasgemisch wird nicht für die ganze Dauer

des Saugehubes vom Arbeitskolben offen gehalten, vielmehr erfolgt der Abschluſs des

Zulaſsventils kurz nach Vollendung des halben Hubes.

Die Steuerung bewirkt der Rundschieber S (Fig. 14) mit

dem Ventil S1 und der

Stange S2, welcher im

Gehäuse G sich bewegt. Der innere Schieberraum ist auf

der Ventilseite offen und besitzt mehrere Seitenöffnungen o. Das Gehäuse G ist an einem mit dem

Cylinderraum verbundenen Guſsstücke D angeschraubt.

Dasselbe hat zwei Kanäle K1 und K2,

wovon der erstere zum Auslassen der Verbrennungsgase, der zweite zum Einlassen der

Ladung dient. Je nach der Stellung des Rundschiebers communicirt K1 oder K2 mit D, oder aber sind beide durch Ventil S1 abgesperrt. Die

Feder F drückt das Ventil auf seinen Sitz. Wenn nun die

Steuerstange C die Schieberstange nach einwärts drückt,

öffnet dieselbe zuerst das Ventil S2, und der Ausströmkanal K1 verbindet sich mit D; wenn die Stange C noch

weiter rückt, bedeckt der Schieber den Kanal K1, die Oeffnungen o

decken sich mit K2 und

das Explosionsgemisch hat durch den Schieberhohlraum und D freien Weg in den Cylinder. Stange C erhält

ihre Bewegungen durch die unrunde Scheibe E, die von

der Kurbelwelle aus durch Zahnradübersetzung 1 : 2 in der Pfeilrichtung gedreht

wird. Während zwei Umdrehungen der Kurbelwelle, also während einer Umdrehung der

Scheibe E, vollzieht sich obiger Vorgang.

Für das Einlassen des Gases ist Ventil V angebracht, das

durch die um den mit der

Stange c verbundenen Zapfen z drehbaren Zunge geöffnet wird beim Vorwärtsgang der Stange C durch den Theil ac der

unrunden Scheibe. Die Zunge ist mit einer Warze z

versehen, die bei der Vorwärtsbewegung in den Zahn q

stöſst; dieser Zahn ist in einer Gleitschiene befestigt und ist in deren Schlitzen

stellbar. In Folge des Stoſses der schrägen Flächen z

und q überspringt die Zunge den Zahn q, um aber sofort wieder niederzufallen. Wenn die

Geschwindigkeit der Maschine d, also auch die der Zunge

Z eine bestimmte Grenze nicht überschreitet, so

fällt die Zunge vor die Ventilstange und drückt das Ventil auf; beim Rückgang der

Zunge schlieſst eine Feder das Ventil. Bei einer gröſseren Geschwindigkeit fällt die

Zunge beim Ueberspringen des Zahnes q etwas später

zurück und fällt statt vor der Spitze der Ventilstange auf dieselbe und gleitet

darauf, ohne das Ventil geöffnet zu haben. Wenn aber die Geschwindigkeit unter eine

bestimmte minimale sinkt, fällt die Zunge Z unter die

Ventilstange und bewegt sich vorwärts, ohne das Ventil öffnen zu können. Diese

Anordnung hat den Zweck, daſs, im Falle die Maschine stehen bleibt, und zwar in

einer Stellung, bei welcher sonst die Einströmung vor sich geht, kein Gas ins Freie

entweichen kann. Statt Z mit C zu verbinden, kann Z von einer separaten

unrunden Scheibe aus ihre hin und her gehende Bewegung erhalten.

Eine besondere Art der Regulirung erläutert Fig. 15.

Das Durchgangsventil P öffnet sich selbsthätig beim

Vorwärtsgange des Kolbens in der Saugperiode und ist so lange offen, bis dasselbe

durch Zunge Z zugedrückt wird, und bleibt bis beendetem

Hub zu. Die Zunge, welche in diesem Falle federnd gemacht ist, hat die obige hin und

her gehende Bewegung. Beim Hingang erhält dieselbe von der Warze q einen Anschlag, sie hebt sich, fällt hinunter und

stöſst an das mit der Ventilstange verbundene treppenartig ausgebildete Gleitstück

V und drückt das Ventil – in Folge ihrer Federung –

während der weiteren Vorwärtsbewegung immer fester zu. Die Zunge bewegt sich nach

beendetem Hube zurück und läſst das Ventil frei. In Folge der treppenförmigen

Ausschnitte des Gleitstückes wird, je nachdem dasselbe oben oder tiefer unten von

der Zunge getroffen wird, die Einströmung früher oder später abgesperrt. Diese Art

der Regulirung kann auch durch einen anderen Regulator erreicht werden.

Die Zündvorrichtung besteht aus einem, mit den Zündlöchern r versehenen, an D angeschraubten Gehäuse R (Fig. 14), in welchem ein

Stempel w und ein Ventil T

sich befindet. Der Stempel w schlieſst in

eingeschobenem Zustande die Zündlöcher r, indem

derselbe auf den Sitz in R aufruht; das Ventil T schlieſst den Raum D.

Die Feder F1 ist

bestrebt, den Stempel und das Ventil gleichzeitig zu schlieſsen. Dieses Ventil ist

mit feinen Löchern versehen, durch welche eine kleine Menge aus dem Raum D ausblasen kann. In der Compressionszeit ist

w durch die Stange und Bügel B hinausgezogen, und das aus D durch die

feinen Löcher ausblasende Gemisch brennt bei den Oeffnungen r, von einer constanten kleinen Flamme angezündet. Am Ende des Hubes wird

die Stange B freigelassen, F1 schnellt den Kolben zurück und

versperrt die Zündlöcher. Theils durch die erhaltene lebendige Kraft, theils durch

Feder F2 bewegt sich

die Stange noch weiter und lüftet das Ventil T, durch

welches alsdann im Raume r1 die brennende Flamme nach D einschlägt, um

das Gemisch zu entzünden. Die Stange B wird von einer

unrunden Scheibe aus (E1) bewegt, es ist aber einfacher, gleich die Scheibe E auch für die Zündung zu benützen, in welchem Falle

die Scheibe E1

, sowie die Stange B

fortbleiben können.

(Fortsetzung folgt.)

Tafeln