| Titel: | Ueber Fräsen und amerikanische Fräsemaschinen. |

| Autor: | Pregél |

| Fundstelle: | Band 274, Jahrgang 1889, S. 487 |

| Download: | XML |

Ueber Fräsen und amerikanische

Fräsemaschinen.

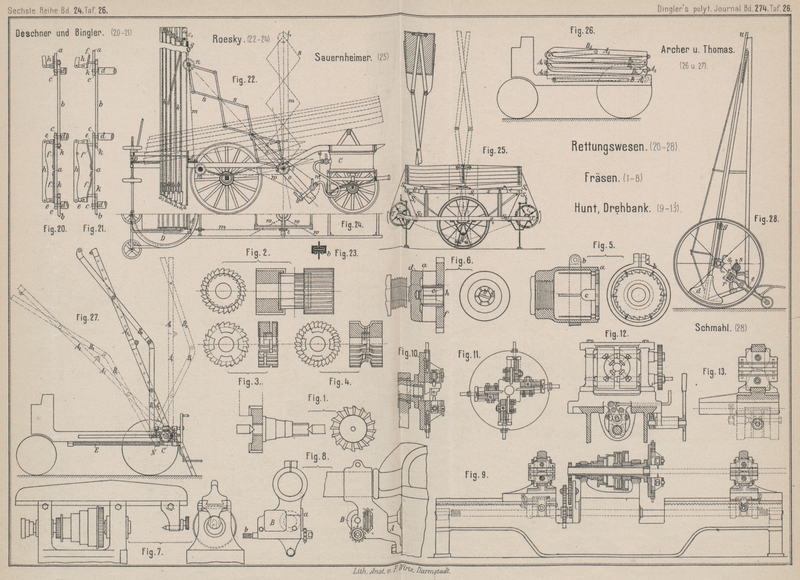

Mit Abbildungen im Texte und auf Tafel 26.

Ueber Fräsen und amerikanische Fräsemaschinen.

Ein weites Anwendungsgebiet wird der Fräse im Locomotivenbau und in den

Eisenbahnhilfswerkstätten erschlossen, sobald mit Sicherheit eine saubere,

tadelfreie Arbeitsfläche der entsprechenden Maschinentheile hergestellt werden kann,

welche jede weitere Vollendungsarbeit überflüssig macht. Wenn auch der

Arbeitsvorgang der Fräsemaschine in Vor- und Fertigarbeit getheilt durchgeführt

wird, so kann man doch die Folgen von Fehlern im Fräsewerkzeug und der Maschine nur

durch Feilen u.s.w. gänzlich beseitigen.

Abgesehen von Formfehlern der Arbeitsfläche, sind die gerügten Mängel, die in Längs-

und Querriffen, sogen. Wellen, an der Oberfläche des Arbeitsstückes bestehen, die

häufigsten.

Die ersteren, die Folge von Scharten und Abstumpfungen der Fräsezähne, die bei

Formfräsern höchst lästig werden, sind leicht durch Nachschleifen der Fräse zu

beseitigen, sobald die Formfräser aus Theilstücken zusammengesetzt werden.

Dahingegen sind Querwellen in der Arbeitsfläche durch verschiedene Fehler

begründet.

Das Fräse Werkzeug ist entweder von Hause aus unrund oder excentrisch auf die Spindel

aufgesteckt oder es ragen einzelne Schneidkanten über die anderen Fräsezähne etwas

hervor, was bei unvorsichtigem Nachschleifen leicht möglich wird, oder es ist die

Fräsespindel überhaupt mangelhaft gelagert. Wenn auch ein wechselnder Arbeitsdruck

durch entsprechende Gestaltung des Fräsewerkzeuges zu vermeiden ist, so können doch

stark übersetzende Antriebstheile bei schwachen Maschinenausführungen einen

schütternden Arbeitsgang veranlassen. Ein Gleiten des Hauptantriebriemens, besonders

aber ein Gleiten des Steuerungsriemens wird sich in der Arbeitsfläche bemerkbar

machen.

Deshalb sind kleinere, rasch kreisende Fräsen, welche unmittelbar vom Betriebsriemen

bethätigt werden, und die auf verhältniſsmäſsig starken und lang gelagerten

Spindeln, die wenn möglich zwischen Spitzen laufen, groſsen Fräsen mit übersetzendem

Rädertriebwerk vorzuziehen.

Da aber die Schaltungstheile eine starke Uebersetzung ins Langsame voraussetzen, so

wird ein Gleiten des Steuerungsriemens leicht Veranlassung zu ungenauer Arbeit

geben, weil mit dem Stillstande des Vorschubes sofort eine Aufhebung des

Arbeitsdruckes und eine Spannungsänderung in der Maschine Hand in Hand geht. Deshalb

ist die Ableitung der Schaltungsbewegung von der Hauptspindel möglichst zwangläufig

mit Einschaltung von sicher wirkenden Reibungskuppelungen und nicht mit schwachen

leicht gleitenden Riemen durchzuführen. Wenn auch dadurch der Vortheil, welchen

Stufenscheiben gewähren, verloren geht, so ist hierbei doch stets zu bedenken, daſs

mittels Stufenscheiben doch nur selten die gewünschten Vorschubgröſsen zu

ermöglichen sind. Weit allgemeiner und sicherer ist die Veränderung der Schaltung

mittels Versatzräder zu erreichen, wodurch gleichzeitig bei zwangläufiger Schaltung

eine groſse Fehlerquelle der Fräsemaschine beseitigt wird.

Die in Fig. 1

bis 4 Taf. 26

dargestellten einfachen und zusammengesetzten Fräsen werden für die Bearbeitung von

Locomotiventheilen in den Werkstätten der Belgischen Staatsbahn in Mecheln von Degraux angewendet, welcher mit groſser Sorgfalt die

Fräsen auf ihre Richtigkeit untersucht und angeblich Abweichungen bis ein

Hundertstel eines Millimeters durch Anwendung von Mikrophone und

Vergröſserungsgläsern auffindet. In The Engineer, 1889

Bd. 67 * S. 287, ist auch die Anlage der Hilfswerkstätte in Mecheln für Herstellung

der Werkzeuge beschrieben.

Fräserscheiben, welche sich beim Härten verzogen haben, windschief oder unrund

geworden sind, werden mittels eines Schleifrades nachgeschliffen und die Bohrung

mittels Kupferbolzen mit Schmirgelpulver und Oel ausgeschliffen. Diese

Richtigstellung der Form erfolgt nach zwei Grundsätzen, entweder wird nach dem

kreisförmig nachgeschliffenen Fräserumfange die Bohrung eingerichtet, oder es wird

nach der eingerichteten Bohrung der Umfang nachgeschliffen.

Hierzu dienen die von A. B. Landis im American Machinist, 1889 Bd. 12 Nr. 7 * S. 2,

angegebenen und in Fig. 5 und 6 Taf. 26 dargestellten

Vorrichtungen.

Die vorher am Umfange kreisförmig abgeschliffene Fräsescheibe wird in die Spannglocke

a eingelegt und mittels eines Ringes b eingeklemmt. Das Ganze befindet sich an einer

Drehbankspindel. Die Aussparung c dient zur Einführung

der Lochleere, während der Schleifbolzen am Support angebracht ist.

Bei der Vorrichtung Fig. 6 wird die in der Bohrung vorgerichtete Fräsescheibe f auf einen Spannbolzen c

der Scheibe d aufgeschoben, dieser Schlitzbolzen c vermöge des Kegelkopfes der Schraube b erweitert, wodurch die Fräse gehalten wird. Um diese

Vorrichtung für verschiedene Fräserbreiten zu verwenden, werden genau abgedrehte

Zwischenringe eingelegt.

Fig. 1., Bd. 274, S. 489

Brainard's Fräsemaschine.

Diese dem American Machinist, 1888 Bd. 11 Nr. 50 * S. 3,

entnommene Fräsemaschine (Textfig. 1) ist für

allgemeine Arbeit und zur Herstellung von Werkzeugen bestimmt. Die Lagerdeckel des

Spindelstockes sind zu einem Bügel gestaltet, auf dessen zapfenartiger Verlängerung

ein verschiebbarer Arm die Gegenspitze für das Fräserwerkzeug trägt.

Soll mit fliegendem Fräser gearbeitet werden, so wird dieser Arm einfach

zurückgedreht und dadurch die Arbeitsstelle freigelegt. An der Spindelverlängerung,

und zwar am Hinterlager, ist ein drehbarer Schlitzhebel angeordnet, welcher die

Versatzräder für den Betrieb der Schaltung trägt, von denen aus mittels vierstufiger

Riemenscheiben diese Bewegung auf die Tischtheile übertragen wird. Der Tischwinkel

hat 450mm Höhenverstellung, der Tischschlitten

125mm Verschiebung in der Richtung der

Fräserspindel, welche mittels Kreistheilungsscheibe auf (1 : 40)mm bemessen werden kann, während der eigentliche

Quertisch selbsthätige Verstellung bis 500mm unter

der Fräserspindel erhält. Das Gewicht der vollständigen Maschine sammt

Deckenvorgelege beträgt annähernd 1000k. Erbauer

ist die Brainard Milling Co., Hyde Park, Mass.,

Amerika.

Brown und Sharpe's Fräsemaschine.

Diese schon früher beschriebene Fräsemaschine für allgemeine Arbeit hat in den

neueren Ausführungen (Textfig. 2) nach American Machinist, Fig. 2. 1889 Bd, 12 Nr. 8 * S. 6,

einen Zusatz erhalten, welcher zur Vervollständigung entschieden beiträgt.

Fig. 2., Bd. 274, S. 490

Durch Lageraugen, welche sich über den Spindellagern befinden, wird ein starker

Rundstab drehbar durchgeschoben, welcher an seiner vorderen Abkrümmung die

Gegenspitze für die Fräse trägt. Nach Bedarf wird diese Gegenspitze in die

Fräserachse eingestellt oder weggedreht. Die selbsthätige Verschiebung des

Quertisches erfolgt durch eine gelenkige Welle mit Verlängerungsauszug von

Stufenscheiben auf die Tischspindel, welche auch als Uebertragungswelle für die

gleichzeitige Drehverstellung des Werkstücks beim Gewindenuthfräsen gebraucht werden

kann.

A. B. Landis' Gegenspitzenhalter an Fräsemaschinen.

Während Brainard bloſs den die Gegenspitze tragenden Arm

zum Verdrehen einrichtete, legen Brown und Sharpe durch

Lageraugen des Spindelstockes eine runde abgekröpfte Stange, welche sammt der

Gegenspitze zum Verdrehen und Verschieben eingerichtet ist.

A. B. Landis bespricht im American Machinist, 1889 Bd. 12 Nr. 4 * S. 6, die Zweckmäſsigkeit dieser

Einrichtungen in Bezug auf ihre Genauigkeit. Derselbe befürchtet nämlich, daſs der

Arbeiter nicht immer mit

gehöriger Sorgfalt die Gegenspitze und Fräsespindel in die richtige Achslage

einstellen werde, daſs aber auch in Folge des einseitigen Achsendruckes des Fräsers

ein selbsthätiges Verdrehen des sonst gebremsten Armes eintreten könnte.

A. B. Landis schlägt die in Fig. 7 Taf. 26

dargestellte Bauart des Balkens vor, wobei der Spitzenhalter schlittenartig in

Prismenführung ohne Seitenleisten läuft, wodurch die achsiale Lage der Gegenspitze

in allen Fällen gesichert ist. Die Feststellung des Balkenschlittens wird durch

Klemmschrauben erreicht, welche quer durch die nach oben geschlitzten Spindellager

gehen, während im Gegensatze hierzu der stellbare Spitzenhalter geschlitzt und durch

eine Querschraube an den Schlitten geklemmt wird.

Es kann nach Belieben das Arbeitsfeld frei gemacht, aber auch die Gegenspitze ohne

besondere Geschicklichkeit genau wieder eingerichtet werden, während Seitenkräfte

keinen Einfluſs auf die Einstellung ausüben können.

A. B. Landis' Vorrichtung zum Querfräsen.

Um die Brainard'sche Fräsermaschine mit

Gegenspitzenhalter auch zum Querfräsen einzurichten, schlägt A. B. Landis nach American Machinist, 1889

Bd. 12 Nr. 23 * S. 4, die in Fig. 8 Taf. 26 zur Ansicht

gebrachte recht brauchbare Hilfseinrichtung vor.

An Stelle des Gegenspitzhalters wird das Lagerstück A

aufgeschoben und an dem Spindelstock mit einer Schraube festgelegt. Winkelräder

treiben von der Hauptspindel aus die kurze Querspindel, welche hier mit zwei Fräsen

ausgerüstet ist.

J. Grant's Fräsemaschine.

Von der Pratt Whitney Co. in Hartford, Conn., wird nach

American Machinist, 1889 Bd. 12 Nr. 17 * S. 5, die

beifolgend in Textfig. 3 abgebildete Fräsemaschine

gebaut.

An den inneren Führungen des U-förmigen Gestelles ist der Tischkörper zweiseitig aus

dem Grunde geführt, um die gröſstmöglichste Starrheit zu erreichen, welche, wie

früher erwähnt, die Leistungsfähigkeit der Maschine bedingt.

Fig. 3., Bd. 274, S. 491

Der 70mm breite Betriebsriemen treibt mittels

ausrückbarem Vorgelege von einer Uebersetzung (9 : 1) die Fräsespindel, deren

Vorderlager 75 zu 125mm Durchmesser und Länge

besitzt. In der tiefsten Einstellung des Tisches beträgt die Entfernung Tischfläche

zu Fräserachse 317mm. Diese Maschine wiegt 900k.

Eynon und Ingersoll's Hobeltisch-Fräsemaschine.

Eine besonders kräftig gebaute Fräsemaschine zur Bearbeitung von Maschinentheilen ist

in Textfig. 4 abgebildet.

Fig. 4., Bd. 274, S. 492

Nach American Machinist, 1888 Bd. 11 Nr. 35 * S. 1, hat

der am Rahmenständer befindliche Fräserschlitten 305mm Senkrechtverstellung, die stählerne Spindelhülse 104mm Durchmesser. Der Betrieb erfolgt mittels zweier

Winkelradpaare, von denen das obere am Fräserschlitten lagert, während die stehende

Keilnuthwelle sich durch die Nabe des unteren Winkelrades schiebt. Der selbsthätige

Tischvorschub wird durch ein doppeltes Schneckenradtriebwerk erhalten, die

selbsthätige Ausrückung ist durch Anschlagklötzchen und Zahnklippelungen

durchgeführt.

P. Leeds' Gleitbogen-Fräsevorrichtung an stehenden

Bohrmaschinen.

Fig. 5., Bd. 274, S. 492

Die Bogenschleifen der Stephenson'schen Coulissen werden

nach American Machinist, 1889 Bd. 12 Nr. 8 * S. 3,

unter einer Fräse- oder auch stehenden Bohrmaschine mittels einer, aus zwei gelenkig verbundenen

Schlittentheilen bestehenden Vorrichtung gefräst. Diese, einen Winkel bildende

Einrichtung ist auf den geometrischen Satz begründet, daſs diejenige Stelle eines in

zwei Punkten längs dieser beiden Winkelschenkel geführten Stückes, welche mit der

Dreiecksspitze zusammenfällt, einen Kreisbogen beschreibt, dessen Pfeilhöhe gleich

ist der Höhe des entsprechenden gleichschenkligen Dreieckes von der Grundlinie

gleich der Sehnenlänge des Kreisabschnittes.

Hiernach braucht man nur den Coulissenbogen in dessen Excenterzapfenlöcher zu fassen,

und einen dieser mit Grifföse versehenen Zapfen vermöge einer Transportspindel in

dem Schlitze des einen Schlittentheiles zu bewegen, um die mit dem Gelenkpunkt der

Schlitten- bezieh. der Dreiecksspitze zusammenfallende Fräse zu einem, einen

Kreisbogen erzeugenden Werkzeuge zu gestalten.

Sind aber die Excenterbolzen an der Rückseite des Coulissenbogens angeordnet, so

bedient man sich alsdann zum Fräsen des Kreisbogenschlitzes einer entsprechenden,

aus dem Bilde (Textfig. 5) leicht ersichtlichen

Einspannvorrichtung.

Fig. 6., Bd. 274, S. 493

Fig. 7., Bd. 274, S. 493

Steinmüller's Werkzeug zum Ausfräsen unrunder Löcher in

Blechplatten.

Ovale Reinigungsöffnungen, Luckenlöcher u. dgl. werden in Kesselbleche dadurch

ausgefräst, das vorerst auf diese ein, der Form des Loches entsprechendes

Führungsstück A (Textfig.

6 und 7) aufgespannt wird. In diesem wird

der mit centralem Federstift versehene cylindrische Messerkopf eingeführt, welcher

in seinem Kreuzschlitz vier Backen D führt, die mit

ihren Keilflächen auf einander passen und die Schneidstähle tragen.

Treten nun zwei gegensätzlich stehende Backen an den engeren Theil des Loches, so

rücken dieselben gezwungenerweise zusammen, wobei sie das andere Backenpaar mittels

ihrer keilförmigen Rückwände vortreiben, so daſs alle vier Backen an die innere Wand

des Führungsstückes

zur Anlage kommen. Um die centrale Lage dieses Werkzeuges zu sichern, ist der obere

Theil des Bohrspindeleinsatzes noch in dem Deckel des Führungsstückes A geführt (D. R. P. Nr. 42204 vom 4. Januar 1887).

Pregél.

Tafeln