| Titel: | Hunt's Drehbank zum Abdrehen und Schneiden langer Schraubenspindeln. |

| Autor: | Pr. |

| Fundstelle: | Band 274, Jahrgang 1889, S. 495 |

| Download: | XML |

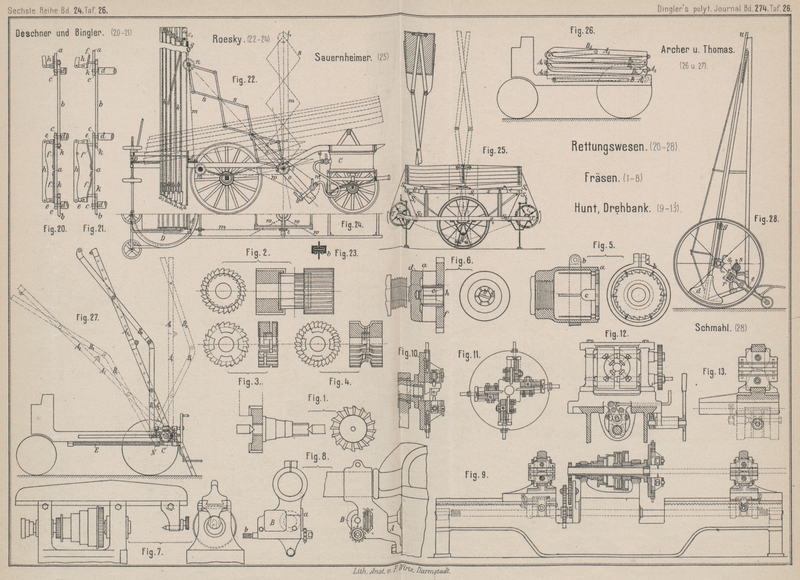

Hunt's Drehbank zum Abdrehen und Schneiden langer

Schraubenspindeln.

Mit Abbildungen auf Tafel

26.

Drehbank zum Abdrehen und Schneiden langer

Schraubenspindeln.

Im Maschinenbaue sollen oft an lange Wellen Schraubengewinde angeschnitten werden.

Diese Arbeit setzt den Besitz von Leitspindeldrehbänken voraus, welche zwischen den

Spitzen entsprechende Länge haben, oder aber es muſs die Möglichkeit der

Verlängerung der Spitzenlinie vorhanden sein, indem man den Reitstock auf eine

zweite Drehbank verlegt, deren Spitzenlinie mit derjenigen der ersten Drehbank genau

in eine Gerade eingestellt wurde. Die Arbeit wird in zwei Abschnitten derart

durchgeführt, daſs man nach Vollendung des einen durch die Leitspindellänge

gegebenen Spindeltheiles die Spindel einfach verwendet einspannt, so daſs das jetzt

noch ungeschnittene Reitstockende nunmehr an die Spindelstockseite kommt.

Dieser umständliche Arbeitsvorgang rechtfertigt die Ausbildung einer Drehbank von

beschränkter Länge, mit welcher Wellen und Spindeln von beliebiger Länge abgedreht

und mit Schraubengewinde versehen werden können, wobei allerdings auf das Einspannen

zwischen Spitzen verzichtet werden muſs (vgl. Japy 1888

270 * 12).

Eine Drehbank dieser Art, welche dem Grundsatze einer Schraubenschneidemaschine mit

zwangläufiger Fortschiebung der Spannvorrichtung entspricht, ist von Hunt in Manchester construirt. Dieselbe ist nach The Engineer. 1889 Bd. 67 * S. 383, in Fig. 9 bis 13 Taf. 26

dargestellt.

Der Spindelstock (Fig. 9) ist in der Mitte einer Doppelwange angeordnet, in deren vorderen

Aussparung (Kröpfung) die Planscheibe mit den Schneidstählen eingreift, während die

hintere Aussparung den erforderlichen Platz für die Versatzräder freiläſst.

Genau in der lothrechten Achsenebene der Drehbank ist die Leitspindel in die Wange

eingebettet, diese aber bloſs an ihren beiden Enden auf je 1200mm Länge mit Leitgewinde versehen.

Das durch die hohle Drehbankspindel geführte Werkstück wird an den freien Enden durch

selbstcentrirende Spannbacken (Fig. 12 und 13)

festgehalten, gegen Drehung gesichert und in der Achsrichtung fortgerückt, wobei die

in der Planscheibe (Fig. 9 und 10) gegensätzlich

angeordneten Schneidstähle die Gewindenuth einschneiden. Bei verhältniſsmäſsig

langsamem Vorschübe und entsprechender Schneidstahlform kann ebenso wohl

glattgedreht als geschlichtet werden.

Die auf die Drehbankspindel aufgesetzte Planscheibe (Fig. 10 und 11) hat vier

kreuzweise und etwas versetzt angeordnete Führungen für die einzelnen

Stahlhalterschlitten, welche mit selbständigen Spindeln angestellt werden.

Jede der beiden Spannvorrichtungen, welche schlittenartig auf der Wange gleiten,

besitzt zwei herabreichende Drucklager, durch welche die Leitspindel frei durchgeht.

Zwischen diesen liegt die Leitspindelmutter, deren Hälften sich durch ein

zangenartiges Hebelwerk (Fig. 12) auslösen

lassen.

Bei ausgelöster Leitspindelmutter wird der Schlitten mit der Spannvorrichtung mittels

Zahnstangengetrieb durch ein Handkreuz verschoben.

Die Bearbeitung geht in folgender Weise vor sich: Das Werkstück wird zuerst möglichst

knapp in das rechtsliegende Spannwerk mittels acht Stellschrauben festgespannt, so

daſs nur ein kurzes Stück anfänglich fliegend bearbeitet wird, welches bis zur

Führungsbüchse in der Drehspindel reicht.

Ist das bearbeitete Endstück in die Büchse eingetreten, so wird die Maschine abgestellt, die

Stellschrauben gelockert und die Spannvorrichtung bis an das rechte Wangenende

geschoben, wobei nach wiedererfolgter Feststellung der Betrieb eingeleitet und so

lange fortgesetzt wird, bis das aus der Hohlspindel tretende Werkstückende von der

linksseitigen Spannvorrichtung erfaſst wird. Nun übernimmt diese den Vorschub

abwechselnd mit der rechtsseitigen, ein Vorgang, der je nach der Länge von Maschine

und Werkstück oft wiederholt wird.

Fehler in der Gewindesteigung können nur dann leicht möglich werden, wenn während des

Umspannens der Spannvorrichtung die Lage des Werkstückes nur durch die

Schneidwerkzeuge gesichert wird, was bei der Bearbeitung der Enden der Fall ist.

Nach einmal erfolgtem Durchgange des Werkstückes wird die Drehrichtung der Maschine

umgekehrt (reversirt) und die Bearbeitung der Spindel oder Welle im Rechtsgange bei

einem Vorschübe von links nach rechts durchgeführt, wobei selbstverständlich das

andere Paar Schneidwerkzeuge der Planscheibe in Thätigkeit gesetzt werden muſs.

Pr.

Tafeln