| Titel: | Neuerungen an Eis- und Kühlmaschinen. |

| Fundstelle: | Band 275, Jahrgang 1890, S. 2 |

| Download: | XML |

Neuerungen an Eis- und Kühlmaschinen.

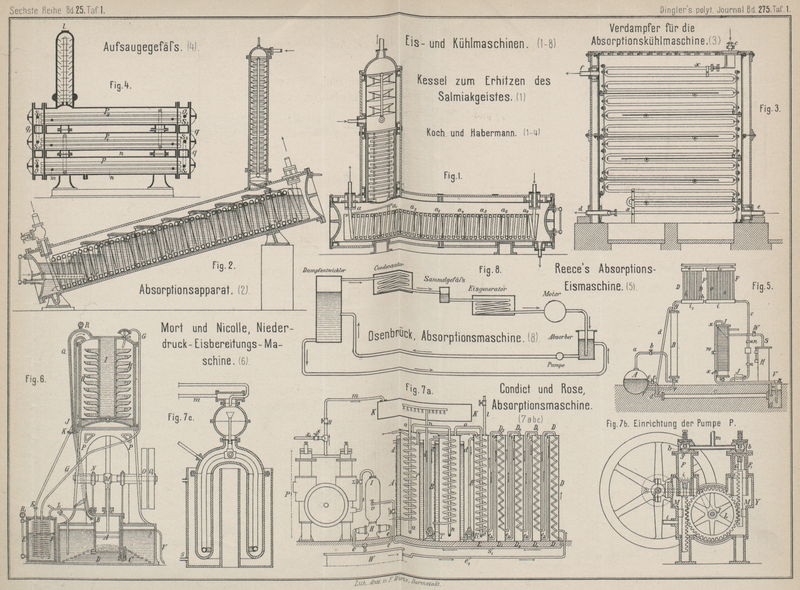

Patentklasse 17. Mit Abbildungen auf Tafel 1 und 2.

Neuerungen an Eis- und Kühlmaschinen.

In Fortsetzung der bezüglichen früheren Berichte (1886 259

262. 260 503. 261 459 und 262 173) sollen nachstehend sämmtliche wichtige

Neuerungen auf dem Gebiete der Kälteerzeugungsmaschinen, so weit dieselben aus

Patentschriften oder durch in der Praxis ausgeführte Anlagen bekannt wurden,

vorgeführt werden. Diese Neuerungen beziehen sich vorwiegend auf die Construction

der beiden häufiger verbreiteten Systeme von Kühlmaschinen, die Absorptions- und

Compressionsmaschinen, während die Expansions- und Vacuummaschinen sowohl in ihrer

Einführung als auch in ihrer Construction keinen wesentlichen Fortschritt zu

verzeichnen haben. Auch an Kühlvorrichtungen und Eiserzeugungsapparaten sind einige

wesentliche Neuerungen zu verzeichnen.

I. Absorptionsmaschinen.

Die Neuerungen an Absorptionsmaschinen beziehen sich vorwiegend auf Verbesserung der

zum Erhitzen und zur Absorption dienenden Apparate behufs möglichster

Dampfersparniſs:, bei einzelnen neueren Apparaten ist eine Combination von

Absorptions- und Compressionssystem in Vorschlag gebracht worden, ohne bisher in der

Praxis wesentliche Erfolge erzielt zu haben.

Um dem mit den meisten Absorptionsmaschinen verbundenen Uebelstande des groſsen

Kühlwasser- und Dampfverbrauches zu begegnen, haben Koch und

Habermann sich eine Verbesserung an Absorptionsmaschinen patentiren lassen

(D. R. P. Nr. 36549 vom 10. März 1885), bei welcher durch rationelle Anwendung des

Gegenstromprinzips und strenger Durchführung desselben in allen Theilen der Maschine

eine wesentlich bessere Ausnützung des Kühlwassers und des Dampfes erzielt und die

Maschine deshalb viel leistungsfähiger gemacht wurde.

Mit der verbesserten Construction der neuen Maschine soll in erster Linie eine rasche

Verdunstung des verflüssigten Ammoniaks im Kälteerzeuger dadurch bewirkt werden,

daſs man den Druck, der sich dieser Verdampfung entgegenstellt, möglichst

verringert, indem man das beim Verdampfen entstandene Gas möglichst rasch aus den Röhren

des Verdampfers entfernt. Je schneller die Absorption dieses Gases durch die

ammoniakarme Flüssigkeit erfolgt, desto tiefere Kältegrade können erzielt werden;

dies geschieht aber je reiner das expandirende Ammoniakgas, und je ärmer an Ammoniak

die vom Kochkessel geleitete, zur Absorption dienende Flüssigkeit ist. Dies wird nun

durch eine besondere Construction des Ammoniakkessels sowohl, wie auch des

Absorptionsapparates erzielt, deren Einrichtung nachstehend speciell erläutert wird.

Damit die zur Absorption dienende Flüssigkeit möglichst ammoniakfrei, also möglichst

aufsaugfähig wird, erhält der zum Erhitzen des Salmiakgeistes verwendete Kessel die

nachstehende Einrichtung, wie sie in Fig. 1 skizzirt

erscheint.

Der Kessel, welcher aus einem wagerechten cylindrischen Theile und einem senkrechten

hohen Aufsatze besteht, ist in eine Anzahl von Kammern getheilt und wird durch eine

schlangenförmige Dampfleitung erhitzt. Der zugepumpte Salmiakgeist tritt an dem

einen Ende des Kessels in die erste Kammer a, flieſst

aus dieser, nachdem sie gefüllt ist, in die zweite Kammer a1 u.s.w. bis zur letzten, von welcher er

wieder nach dem Aufsaugegefäſse geleitet wird. Die Erhitzung des Salmiakgeistes geht

nun in der Weise vor sich, daſs der in der letzten Kammer a7 liegende Theil der Heizschlange den

heiſsesten Dampf, die weiteren Kammern aber den weniger heiſsen bereits mit

Condensationswasser gemischten Dampf erhalten. Die Flüssigkeit in der ersten. Kammer

ist mit Ammoniak gesättigt und bedarf nur einer geringen Erwärmung, um Ammoniak

auszustoſsen, wozu die Temperatur des bereits theilweise abgekühlten Dampfes bezieh.

des Condensationswassers genügt. In der ersten, wie in jeder folgenden Kammer wird

also Gas ausgestoſsen, denn auf dem Wege zur letzteren Kammer wird der Salmiakgeist

durch immer heiſseren Dampf erhitzt; ist die Temperatur beispielsweise in der ersten

Kammer nur so hoch, daſs bloſs aus einem 29procentigen Salmiakgeist Ammoniak

ausgetrieben wird, so ist sie in der zweiten Kammer höher und geeignet, aus

25procentiger Lösung noch Gas auszutreiben u.s.f. Den bei einfachen Kesseln sonst

eintretenden Diffusionen der verschieden concentrirten Flüssigkeit wird durch die

Eintheilung in Kammern entgegengewirkt und auf diese Weise die beabsichtigte

möglichst vollkommene Entgasung der Ammoniaklösung erzielt.

Während diese Einrichtung des Ammoniakkessels den Zweck hat, möglichst ammoniakarmen

Salmiakgeist und daher eine möglichst geringe Menge desselben dem Einsaugegefäſse

zuzuführen, damit bei der Rückführung entsprechend wenig gesättigter Salmiakgeist

erwärmt, also auch Wärme erspart werden soll, ist dies noch dadurch zu erreichen,

wenn in dem Aufsaugegefäſse die Absorption des Ammoniaks möglichst vollständig

erfolgt, der Salmiakgeist also durch Aufnahme von gröſseren Ammoniakmengen möglichst

concentrirt wird. Dies kann durch tiefere Abkühlung der Lösungsflüssigkeit, jedoch

bei gleichbleibender Menge und Temperatur des Kühlwassers, erzielt werden und zwar

unter Anwendung eines Absorptionsgefaſses, welches, auf einem ähnlichen Prinzip der

Gegenströmung beruhend, ebenso construirt ist, wie der vorbeschriebene

Ammoniakkessel. Dieser Absorptionsapparat ist in Fig. 2 im Durchschnitt

dargestellt; er besteht aus einem Cylinder von gleichem Durchmesser, aber gröſserer

Länge als der Verdampfungskessel, ist jedoch nicht wagerecht, sondern unter einem

Winkel von 20 bis 25° geneigt aufgestellt und trägt am höher gestellten Ende einen

hohen cylindrischen Aufsatz von 30cm Durchmesser,

welcher einen Tellerapparat enthält. Der Absorptionscylinder ist ebenfalls durch

Scheidewände in Kammern getheilt, deren neun vorhanden sind, und ist behufs

Abkühlung der sich bildenden Ammoniaklösung von einer Kühlschlange durchzogen, in

welcher von unten nach oben Kühlwasser von gewöhnlicher Temperatur läuft. Die

ammoniakarme Flüssigkeit tritt von oben, über die zahlreichen Teller des Aufsatzes

kataraktartig fallend, in den Absorber ein, während das Ammoniakgas ihr von unten

nach oben entgegenströmt und von ihr absorbirt wird; die Kühlung erfolgt derart,

daſs anfänglich, wo die Flüssigkeit noch wenig Ammoniak absorbirt hat, sie durch das

wärmere, bereits den Apparat verlassende Kühlwasser gekühlt wird, während sie in der

letzten (untersten) Kammer, wo sie bereits fast gesättigt ist und nun nur noch wenig

Ammoniak aufnehmen kann, mit dem kältesten, eben eintretenden Kühlwasser in

Berührung kommt. Um die innige Berührung zwischen Absorptionsflüssigkeit und Gas

noch vollständiger zu machen, ist über jede Kammer des Absorbers ein flacher

Ueberlaufsteller angeordnet, wodurch dem der Flüssigkeit entgegenströmenden

Ammoniakgase eine möglichst groſse Flüssigkeitsfläche geboten wird.

Von diesem flachen Ueberlaufsteller träufelt die Flüssigkeit auf eine unter demselben

liegende flache Rinne, wodurch die Flüssigkeit stets nach der höchsten Stelle der

betreffenden Kammer gebracht und sonach gezwungen wird, auf ihrem Wege nach der

nächsten Kammer möglichst lange mit der Kühlschlange in Berührung zu bleiben, damit

auf diese Weise die bei der Absorption entstehende Wärme möglichst vollständig

abgeleitet wird.

Auch bei dem Verdampfer, in welchem das verflüssigte Ammoniak möglichst rasch

verdampfen und der umgebenden Chlorcalciumlösung Wärme entziehen soll, ist das

Prinzip der Gegenströmung durchgeführt; der Verdampfer besteht, wie in Fig. 3 skizzirt

erscheint, aus einem schmiedeeisernen, rechtwinkeligen, oben bloſs mit einem

Holzdeckel versehenen Kasten, dessen innerer Raum vollständig durch 12 von oben nach

unten führende, schmiedeeiserne Rohrschlangen X

ausgefüllt ist, welche dicht neben einander liegen; der Raum des Verdampfers ist durch die gegenüber

versetzten Scheidewände a und b ebenfalls in miteinander communicirende Kammern getheilt. Das aus dem

Condensator kommende flüssige Ammoniak tritt bei c in

den Verdampfer ein, durchflieſst die Schlangen und verläſst den Apparat bei d, um als Gas wieder dem Absorber zurückgeführt zu

werden; das unter hohem Drucke stehende verflüssigte Ammoniak erleidet vor seinem

Eintritte in die Verdampfschlangen eine Druckreduction, wodurch ein rasches

Verdampfen desselben in den Schlangen erreicht wird.

Eine neuere Construction des bei dieser Maschine verwendeten Aufsaugegefäſses (D. R.

P. Nr. 45556 vom 6. März 1887) besteht aus vier wagerechten und parallel über

einander angeordneten cylindrischen Einzelgefäſsen mit Kopfstücken. Zwischen den

Kopf- und den mittleren Röhrkörpern sind Böden eingeschaltet, in welche eine Anzahl

je zwei Kopfstücke verbindender Rohre eingewalzt sind. Die Abkühlung der

aufsaugenden Flüssigkeit wird durch kaltes Wasser, welches in das eine Kopfstück des

untersten Einzelgefäſses eingeleitet wird, bewirkt. Von da durchströmt es die

eingewalzten Rohre und das andere Kopfstück und steigt in das nächst höhere Gefäſs,

passirt dieses und die beiden darüber liegenden in der gleichen Weise wie das

unterste und verläſst das oberste Gefäſs, um im Condensator weiter verwendet zu

werden. Auf dem obersten Gefäſse befindet sich ein hoher Dom, in welchen die

ammoniakarme Flüssigkeit oben eintritt und in zahlreichen Cascaden von Teller zu

Teller dem Ammoniakgas entgegen herabflieſst. Hierauf betritt dieselbe das oberste

der vier Einzelgefäſse an seinem einen Ende, füllt das Gefäſs, die Kühlrohre

umgebend bis zur Höhe des am anderen Ende austretenden Ueberlaufstutzens an und

gelangt durch diesen in das nächste untere Gefäſs und zwar mündet die Flüssigkeit am

tiefsten Punkte in dasselbe ein. Sie verläſst dann dieses Gefäſs am anderen Ende

durch einen Ueberlaufstutzen – wie oben – um in gleicher Weise das dritte und vierte

Gefäſs nach unten zu passiren. Einlauf und Ausgang befinden sich immer an

entgegengesetzten Enden und auf verschiedenen Seiten der cylindrischen Gefäſse und

ist die Ueberlaufhöhe des Austrittes so bemessen, daſs die Kühlrohre von der

ammoniakarmen Flüssigkeit stets bedeckt und oberhalb noch ein genügender freier Raum

für das aufsteigende nicht absorbirte Gas verbleibt.

Parallel den Kühlrohren liegt in jedem der vier Gefäſse ein an seinem unteren Theil

perforirtes Rohr, von der ammoniakarmen Flüssigkeit gänzlich bedeckt. In diese vier

Rohre wird das Gas eingeführt und strömt aus den Perforationen desselben in die

ammoniakarme Flüssigkeit aus. Die Zuführung des Gases ist für jedes Einzelgefäſs

durch verstellbare Rückschlagventile quantitativ regulirbar. Etwa nicht absorbirte

Gasmengen sammeln sich in jedem Gefäſse oberhalb der Flüssigkeit und treten durch

ein gemeinsames Standrohr in den Dom, in welchem sie, wie schon gesagt, den

zahlreichen Cascaden der hier ammoniakärmsten Flüssigkeit entgegenströmend von dieser endgültig

absorbirt werden. Die Vorzüge dieses neuen Aufsaugegefäſses sind: Groſser Effect

durch die wiederholte Einführung bezieh. Ausströmung des aufsaugenden Gases in die

ammoniakarme Flüssigkeit, also nicht nur Oberflächenberührung, sondern wirkliche

Mischung; ruhiger, gleichmäſsiger Gang bei niedrigem Druck (Entlastung des

Verdampfers); groſse Kühlfähigkeit und vortreffliche Ausnutzung des Kühlwassers

durch den langen Weg; groſse Kühlfläche und langdauernde Berührung mit der

Flüssigkeit im richtigen Gegenstrome. – Dieses neue Aufsaugegefäſs ist in Fig. 4

dargestellt und erfolgt in demselben nachstehender Vorgang:

Der ammoniakarme Salmiakgeist tritt bei l ein, während

die Ammoniakgase bei m in den Kessel gelangen und durch

die perforirten Rohre n der Flüssigkeit mitgetheilt

werden. Die Kühlflüssigkeit tritt bei o in die Kammer

s, geht von da durch Rohr p nach s1,

durch das Rohr q nach s2

, von s2 durch p1 nach s3, durch q1 nach s4 und endlich durch p2 nach s5, um bei o1 den Kessel zu verlassen.

Diese Absorptionsmaschine ist bereits mehrfach in der Praxis mit bestem Erfolge

eingeführt.

An einer Absorptionsmaschine Patent Koch-Habermann,

welche in der Brauerei der Herren Lill und Böhm in

Graslitz, Böhmen, durch die Maschinenfabrik Novák und

Jahn in Prag-Bubna aufgestellt wurde (in Deutschland hat die Hallesche Maschinenfabrik das ausschlieſsliche

Ausführungsrecht dieser Maschine erworben), sind eine Reihe von Messungen und

Versuche ausgeführt worden, deren Ergebnisse für die Anwendung von Kühlmaschinen von

hohem Werthe sind. In der genannten Brauerei wurde nämlich zum ersten Male mit

Erfolg versucht, den Abdampf der Brauereibetriebsmaschine zum Betriebe der

Kühlmaschine zu verwenden was natürlich nur bei Absorptionsmaschinen möglich ist,

welche eine besondere Betriebskraft nicht erfordern. Der Betrieb dieser Anlage

erfolgt in der Weise, daſs bloſs ⅙ der Heizfläche des Ammoniakkochgefäſses mit

Kesseldampf, die übrigen ⅔ mit Abdampf geheizt werden, wodurch natürlich eine

wesentliche Ersparniſs an Brennmaterial erzielt wird. – Die Versuche wurden derart

ausgeführt, daſs am ersten Tage die Kühlmaschine in gewöhnlicher Weise mit ⅓ Kessel-

und ⅔ Abdampf, am zweiten und dritten Tage mit Kesseldampf und am vierten Tage

ausschlieſslich mit Abdampf betrieben wurde, um auf eine solche Weise eine

Vergleichung der Leistungen zu ermöglichen. Diese Versuche haben folgendes

ergeben:

Am ersten Tage (Heizung mit ⅔ Abdampf und ⅓ Kesseldampf) betrug die Kälteerzeugung in

der Stunde 40820 Calorien = 408k Eis, bei einem

Verbrauche von 77k Kesseldampf, es wurden also mit

1k Kesseldampf 5k,3 Eis oder mit 1k Kohle 37k,1 Eis erzeugt.

Am zweiten und dritten Tage wurde bei Heizung mit nur frischem Dampfe 41240 bezieh.

38500 Calorien = 412 bezieh. 385k Eis in der Stunde erzeugt, bei einem

Dampfverbrauche von 178 bezieh. 160k in der

Stunde; es wurde also in diesem Falle mit 1k Dampf

2,32 bis 2k,41 Eis, und mit 1k Kohle 16,25 bis 16k,9 Eis erzeugt. Bei der ausschlieſslichen Verwendung von Abdampf wurden

stündlich 23423 Calorien = 234k,23 Eis erzeugt und

hierzu 110k Abdampf verbraucht, also mit 1k Abdampf noch 213 Calorien = 2k,13 Eis, ohne irgend welchen Mehraufwand von

Kohle.

Die Versuchsergebnisse, an deren Richtigkeit nach dem Urtheile der hierbei

intervenirenden unparteiischen Fachmänner nicht zu zweifeln ist, erweisen die

bemerkenswerthe Thatsache, daſs die Koch-Habermann'sche

Absorptionsmaschine zu ihrem Betriebe weder Betriebskraft, noch auch eine besondere

Dampfquelle erfordert, sondern daſs bei genügend vorhandenem Abdampf diese Maschine

fast kostenlos mit schönem Erfolge betrieben werden kann. Da der Abdampf der

Betriebsmaschine in vielen Brauereien unbenutzt verloren geht, so könnte derselbe

durch Anwendung zum Betriebe einer solchen Absorptionsmaschine vortheilhaft

verwendet werden.

Die Absorptionseismaschine (Construction Carré) wurde

auch durch Reece verbessert, und ist die Construction

dieser verbesserten Maschine aus Abbildung Fig. 5 ersichtlich. Ihre

Einrichtung ist folgende: Der Cylinderkessel A wird bis

etwa über die Hälfte des Wasserraumes mit einer sehr schwachen Ammoniaklösung

gefüllt. Der Dampf, welcher in dem Kessel unter einem Druck von 8 bis 9at erzeugt wird, tritt in das mit einem

Regulirhahn versehene Gefäſs B, das eine Anzahl über

einander liegender Schalen enthält. In dem oberen Theile desselben wird durch das

Rohr d von einer Pumpe fortwährend eine concentrirte

Ammoniaklösung eingeführt, die, über die Schalen herabfallend, mit dem

aufsteigenden, stark gespannten Wasserdampfe in Berührung kommt, so daſs das in

Lösung befindliche Ammoniakgas frei wird und durch das Rohr g in den Rectificator D entweicht, während

sich aus dem Dampfe Wasser condensirt, welches durch das Rohr f in den Kessel zurückflieſst. Der Rectificator D besteht aus einer Anzahl senkrechter Röhren h, welche mit den wagerechten Röhren i1 in Verbindung

stehen. Die geringe Menge Wasserdampf, welche das Ammoniak noch mit sich führt,

condensirt sich hier und scheidet sich ab, während das Ammoniakgas nach dem

Condensator F weiter geht, der, wie der Rectificator,

aus senkrechten Röhren oo und wagerechten Röhren i besteht. Hier wird das Ammoniak flüssig gemacht und

läuft dann durch das mit einem Hahn versehene Rohr c in

den Gefrierer H. Während das Ammoniak diesen Weg macht,

läuft gleichzeitig ein constanter regulirter Strom Wasser aus dem Kessel A durch das mit einem Hahn e1 versehene Ueberfallrohr c in das Rohr C; letzteres

ist im Inneren mit einer Anzahl Röhren versehen, in welche die concentrirte

Ammoniaklösung von einer Pumpe J mittels eines Rohres

eingeführt wird, um durch die Röhren dd in den oberen Theil

des Analysators B zu gelangen. Auf diese Weise wird die

Ammoniaklösung erwärmt und gleichzeitig das Wasser, welches sich im Behälter G sammelt, genügend abgekühlt, um in den Absorber I eingeführt werden zu können, in welchem es durch das

mit einem Regulirhahn w versehene Rohr xx aufsteigt. In dem Absorber sättigt sich das Wasser

mit Ammoniakgas, welches durch das mit einem Hahn W

versehene Rohr S aus dem Gefrierer herüberkommt; die

hierbei entstehende concentrirte Ammoniaklösung wird von der Pumpe J durch das Rohr C

hindurch nach den Röhren d und dem Analysator B geführt.

Ferner haben sich Mort und Nicolle eine neue

Ammoniakmaschine patentiren lassen. Dieselbe wird als Niederdruckeismaschine

bezeichnet und kommt im Prinzip ziemlich auf die Carré'sche Maschine hinaus; die Luftpumpe ist weggelassen. Sie unterscheidet

sich von letzterer Maschine darin, daſs nicht flüssiges wasserfreies Ammoniak

erzeugt wird und verdunstet, sondern eine stark concentrirte wässerige Lösung,

welche natürlich eines viel geringeren Kesseldruckes (stärkster Druck des

verdampfenden Ammoniaks etwa 2at, bei

Wasserdampfheizung von 109° C.) bedarf, aber auch bei der Verdunstung eine weniger

starke Temperaturerniedrigung bewirkt. Die Anordnung in der Durchschnittsskizze

dieses Eisapparates (Fig. 6) bezeichnet A eine doppeltwirkende

Pumpe mit einem Metallkolben, welcher mit einem nach abwärts sich öffnenden, durch

eine Spiralfeder geschlossen gehaltenen Ventil versehen ist. Durch den

Einschlieſsschieber B tritt Ammoniakgas, sowie schwache

– neuerdings zu sättigende – Ammoniaklösung in den Pumpencylinder ein. Die nach

Maſsgabe des hervorgebrachten Druckes gesättigte Flüssigkeit und das Gas werden

durch den Auslaſsschieber C nach dem Schlangenrohr D getrieben, worin in Folge der durch einen

ununterbrochen wechselnden Wasserstrom hervorgebrachten Abkühlung eine weitere

Absorption des Ammoniakgases stattfindet.

Das Schlangenrohr D führt zu einem hinlänglich festen

Behälter E, welcher mit einem schlechten Wärmeleiter

umhüllt ist. In diesen Behälter wird die concentrirte Flüssigkeit durch die Pumpe

A gepreſst und tritt in feinen Strahlen durch eine

Brause am Ende des Schlangenrohres aus.

Durch das im Inneren des Kühlbehälters E angebrachte

Schlangenrohr F passirt die vom Evaporator H abziehende verdünnte aber kalte Ammoniaklösung, kühlt

demnach die Flüssigkeit in E noch weiter ab und erhöht

dadurch den Concentrationsgrad derselben.

Die in dieser Art abgekühlte, concentrirte Ammoniakflüssigkeit wird durch das vom

Boden des Behälters E aufsteigende Rohr G dem Evaporator H einem

luftdicht geschlossenen mit schlechten Wärmeleitern umgebenen Kessel, welcher auf

dem Ständer P ruht, zugeführt.

Das Leitungsrohr G kann am Ausfluſsende mit einer Brause

versehen sein: zur

Controle der abgeleiteten Flüssigkeitsmenge muſs an demselben ein Zeigerapparat und

Regulator angebracht werden.

Der Evaporator H ist im Querschnitt ringförmig und mit

Schalen in der Art eingerichtet, daſs die Ammoniakflüssigkeit in feinen Strahlen von

einer Schale auf die nächste überflieſst. Da nun der Druck im Evaporator in Folge

des ununterbrochenen Ganges der Pumpe A ein sehr

geringer ist, so verflüchtigt sich eine groſse Menge Ammoniak aus der Lösung, und

die hierbei gebundene Wärme wird dem vom Evaporator eingeschlossenen Refrigerator

J entzogen, in welchen man ein oder mehrere Gefäſse

mit in Eis umzuwandelndem Wasser gestellt hat.

Die am Boden des Evaporators H angesammelte verdünnte

und stark abgekühlte Ammoniaklösung wird durch das Rohr J nach dem Schlangenrohr F im Abkühlbehälter

E und von da durch das Rohr L zum Einlaſsschieber B der Pumpe A geleitet.

Eine weitere Neuerung an Absorptionsmaschinen ist von Woodhult Condict jun. und Thomas Rose vorgeschlagen worden (D. R. P. Nr.

34277 vom 17. December 1884). Ueber diese in jüngster Zeit patentirte, höchst

beachtenswerthe Neuerung ist aus der Patentschrift nachstehendes zu entnehmen:

Der Apparat (Fig. 7

a bis c) besteht aus folgenden Theilen:

1) Einer Gaspumpe P; 2) einem Behälter K; 3) einer Röhre m, durch

welche das Gas aus der Pumpe in den Behälter K gedrückt

wird; diese Röhre ist mit Absperrhähnen x und y versehen; 4) der Vacuumkammer I und einer Röhre t, welche die Verbindung

zwischen der ersteren und der Einlaſskammer der Pumpe herstellt; 5) einer unter oder

neben der Vacuumkammer I liegenden Pumpe H, deren Einlaſskammer mit I in Verbindung steht; 6) einem Absorptionsgefäſs A, mit welchem der Behälter K durch eine

Röhre a in Verbindung steht: 7) einem

Nebenabsorptionsgefäſs B, welches dem ersteren ähnlich

ist, mit diesem durch eine Röhre n verbunden ist; 8)

einer Kühlkammer W, welche ein System von Kühlröhren

enthält und auf verschiedene Weise construirt sein kann (in der Zeichnung ist nur

ein Theil der Kammer W dargestellt); 9) einer Röhre e, durch welche die Pumpe H die von der Vacuumkammer hergeleitete Kühllösung in die Röhren der

Kühlkammer preſst. Diese letzteren bilden eine Fortsetzung der Röhre e1 der erschöpften

Flüssigkeit; 10) einer Serie von Gefäſsen DD1

D2 und E, welche mit den Verbindungsröhren e2 verbreitete

Fortsetzungen der Röhre e1 bilden und eine Verbindung dieser letzteren mit dem Gefäſse herstellen;

11) einer Pumpe R, um die erschöpfte Flüssigkeit in das

Nebenabsorptionsgefäſs B zu drücken; 12) einer zweiten

Pumpe T, um die erschöpfte Flüssigkeit aus B in den Behälter K zu

drücken; 13) einer mit einem Absperr- oder Zuleitungshahn v versehenen Röhre s, welche die Verbindung

zwischen dem Hauptabsorptionsgefäſse A und der

Vacuumkammer herstellt und in ihrem weiteren Verlaufe in den verschiedenen Gefäſsen DD1

D2

D3 und E die Form einer Schlangenröhre annimmt.

Um die Maschine mit Ammoniak zu versehen, wird der Hahn y geschlossen und die Hähne xzv geöffnet;

hierauf wird die Pumpe P in Bewegung gesetzt, um aus

einem jeden Theile der Maschine die Luft durch eine an dem Hahn x angebrachte Nebenröhre x1 auszutreiben.

Wenn hierauf die Hähne z und v geschlossen werden und zeitweise eine Verbindung zwischen der Röhre I und einem eine passende Menge der Lösung enthaltenden

Gefäſse hergestellt wird, sobald der Absperrhahn dieser Röhre geöffnet ist, so wird

diese Lösung durch das Gefäſs E in die Maschine

gelangen und wird der Apparat hinreichend gefüllt sein, wenn die Lösung durch ein an

dem Absorptionsgefäſse angebrachtes Wasserstandsglas gesehen werden kann; der Hahn

der Röhre I kann nunmehr geschlossen werden.

Um den Apparat in Thätigkeit zu setzen, wird der Hahn x

geschlossen und die Hähne y und z geöffnet und der Spielhahn v so gestellt,

daſs das Quecksilber in einer an der Vacuumkammer I

angebrachten Glasröhre ungefähr 685mm Vacuum

anzeigt.

Die gesättigte Lösung wird in angemessener Menge durch die Röhre s und den Hahn v in die

Vacuumkammer geleitet. In dieser Kammer kommt die Lösung mittels der Röhre t unter den Einfluſs der Pumpe P, welche einen Theil Gas aus der Lösung zieht und die Temperatur der

zurückbleibenden Lösung auf fast 0° reducirt. Diese letztere wird von der Pumpe H durch ein geeignetes Röhrensystem in die Kühlkammer

W gedrückt und wird, wenn sie beim Durchgange durch

diese Röhren die erforderliche Wärmemenge absorbirt hat, zu einer erschöpften

Flüssigkeit, welche beim Verlassen der Kühlkammer durch die Röhre e1 in das

Absorptionsgefäſs A zurückkehren muſs, um hier wieder

mit Gas gesättigt zu werden, welch letzteres beständig aus der Pumpe P durch die Röhre m, dem

Behälter K und die bis fast auf den Boden des

Absorptionsgefäſses reichende Röhre a tritt.

Die erschöpfte Flüssigkeit, welche die Röhren der Kühlkammer durch die Röhre e1 verläſst, gelangt

auf Umwegen und in Windungen in das Absorptionsgefäſs, denn die Gefäſse DD1

D2

D3 und E sind in Wirklichkeit nur Fortsetzungen der Röhre e1 und stets mit

erschöpfter Flüssigkeit angefüllt, welche beim Verlassen des Gefäſses E durch die Pumpe R in das

Nebenabsorptionsgefäſs B gedrückt wird, wo sie

theilweise mit Gas aus der Pumpe O gesättigt wird, ehe

sie in das Absorptionsgefäſs A tritt, wo die

vollständige Sättigung erfolgt.

Weiter soll noch eine von Osenbrück vorgeschlagene

Absorptionsmaschine erwähnt werden, welche demselben unter dem D. R. P. Nr. 37762

vom 27. August 1885 patentirt wurde.

Um einen ökonomischen, gesicherten, und wirksameren Betrieb für die

Absorptionsmaschinen zu erreichen, wendet Osenbrück

Glycerin, welches bei

niedriger Temperatur mit Ammoniak gesättigt ist, als Absorptionsflüssigkeit an.

Diese Benutzung kann in zweierlei Weise geschehen:

a) Entweder dadurch, daſs der flüchtige Körper zunächst durch Destillation und

darauffolgende Condensation aus der von Osenbrück

angegebenen Lösung verflüssigt und zunächst durch Kälteerzeugung unter einer über

Atmosphärendruck liegenden entsprechenden Spannung verdampft wird, hierauf in dem

Cylinder einer Dampfmaschine eine seiner Spannkraft und Menge entsprechende

mechanische Arbeit verrichtet und endlich wieder zur Absorption gebracht wird.

b) Durch direkte Verwendung der Spannung des in dem Destillirkessel und der

Glycerinlösung abgeschiedenen Ammoniakgases in dem Cylinder einer Dampfmaschine zur

Arbeitsleistung und hierauf folgenden Absorption.

Für den ersten Fall a wird zwischen das Ausmündungsrohr der Verdampferröhren des

Generators einer Ammoniakabsorptionsmaschine und dem Absorptionsgefäſse derselben

eine Dampfmaschine derartig eingeschaltet, daſs die aus den Verdampfungsröhren

entweichenden Ammoniakdämpfe zunächst in dem Cylinder der Dampfmaschine durch

Expansion eine mechanische Arbeit verrichten, ehe sie in das Absorptionsgefäſs

entweichen. Fig.

8 stellt schematisch eine derartige maschinelle Anlage dar.

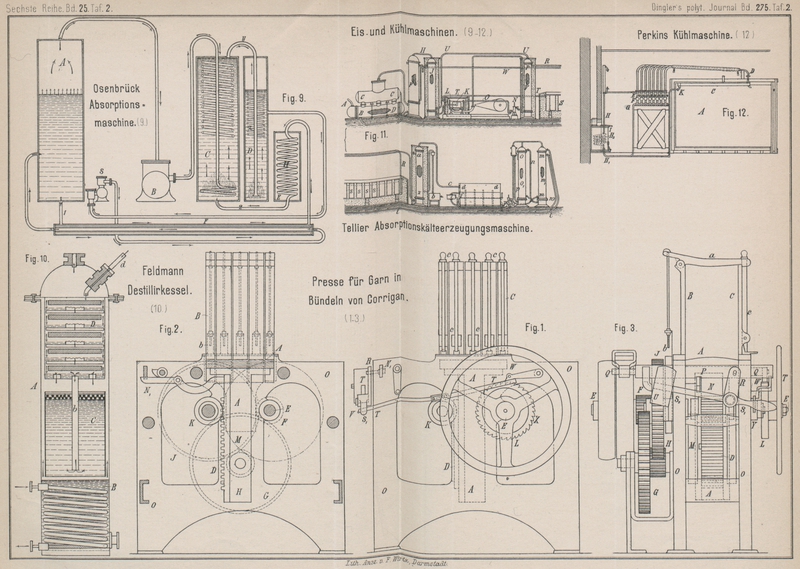

Für den Fall b ist eine Maschine erforderlich, wie solche in Fig. 9 Taf. 2 schematisch

dargestellt ist und zwar bedeutet A einen irgendwie

gestalteten und in irgend einer Weise erwärmten Druckerzeuger zur Aufnahme und

Trennung der Glycerinammoniaklösung, B den

Betriebscylinder bezieh. die Betriebscylinder irgend einer

Dampfmaschinenconstruction, C ein irgendwie

gestaltetes, geschlossenes Absorptionsgefäſs, in dem sich ammoniakärmeres Glycerin

als in dem Druckerzeuger A befindet, in welches das

Auspuffrohr des oder der Betriebscylinder der Dampfmaschine B zweckentsprechend eintaucht, um die erkalteten, expandirenden Gase zur

Absorption zu bringen. Zur Aufnahme und Abführung der Absorptionswärme erhält das

Gefäſs eine geeignete Wasserkühlungsvorrichtung D, ein

(oder mehrere) mit dem Absorptionsgefäſse C oben durch

das Rohr y communicirendes geschlossenes

Absorptionsgefäſs, in dem (oder in denen) die Absorptionsflüssigkeit durch direktes

Verdampfen von flüssigem, wasserfreiem Ammoniak in dem Rohrsysteme Z auf die erforderlich niedrigere Temperatur als die

des Brunnenwassers gebracht wird. S ist eine Saug- und

Druckpumpe, welche die kalte gesättigte Glycerinammoniaklösung in das innere Rohr

des Wärmeaustauschapparates F und von diesem in den

Druckerzeuger A zurücktreibt. Die durch Abtreiben von

Ammoniak wärmer gewordene heiſse Glycerinammoniaklösung aus dem Druckerzeuger wird

durch eine mechanische Vorrichtung in dem Maſse aus dem Druckerzeuger durch das Rohr 1 in die äuſsere Mantelung des Wärmeaustauschapparates

F abgelassen, als dem Druckerzeuger gesättigte

Glycerinammoniaklösung durch die Pumpe S zugeführt

wird. Da jede Wärmeabgabe durch die äuſsere Mantelung des Wärmeaustauschapparates an

die Atmosphäre durch sorgsamste Umhüllung vermieden wird, ist selbstverständlich.

Die in dem Apparate F abgekühlte Lösung erfährt

eventuell noch in der Schlange H des Kühlapparates E eine Brunnenwasserkühlung, ehe sie durch das Rohr 2 dem Absorber C zugeführt

wird.

Ein neuer Destillirkessel für Absorptionsammoniakeismaschinen von A. Feldmann in Bremen (D. R. P. Nr. 45548 vom 14.

September 1884) ist in Fig. 10 dargestellt.

Der direkt erwärmte Theil der Ammoniakflüssigkeit füllt etwa ein Drittel des Kessels

A und wird durch eine Heizschlange B erhitzt. Darüber ist in dem Kessel ein besonderer

Behälter C eingebaut, welcher oben offen und am oberen

Rande mit einer Reihe von Löchern oder mit Randauszackungen versehen ist. Dicht über

dem Boden des Behälters mündet das die rectificirte Flüssigkeit von den

Rectificationstellern zuleitende Rohr b. Der obere

Theil des Kessels wird von dem Rectificator D

eingenommen.

Die mit Ammoniak gesättigte Flüssigkeit gelangt durch das Rohr d auf den oberen Teller des Rectificators, welcher

zweckmäſsig die bei Colonnenapparaten übliche Construction besitzt. Nachdem die

Flüssigkeit die einzelnen Teller in der Richtung der einfachen Pfeile passirt hat,

tritt sie durch ein oder mehrere Ueberlaufrohre b dicht

über dem Boden des Gefäſses C in dieses ein. In dem

Maſse, als durch das Rohr b rectificirte Flüssigkeit

zuströmt, flieſst dieselbe durch die feinen Löcher am oberen Ende des Behälters C aus, und sickert in fein zertheilter Schicht an der

äuſseren Wandung desselben herab. Bei diesem Herunterrieseln kommt die Flüssigkeit

in innige Berührung mit den von der direkt erhitzten Flüssigkeit zusammen mit dem

Ammoniak in der Richtung der Pfeile hochsteigenden Wasserdämpfen und gibt hierdurch

einen groſsen Theil ihres Ammoniaks ab, so daſs auf diese Weise etwa 30 bis 40 Proc.

von dem Ammoniak der Kesselfüllung abdestillirt und für die Erzeugung von Kälte

nutzbar gemacht werden kann.

Eine andere Absorptionskälteerzeugungsmaschine von Charles Tellier in Paris (D. R. P. Nr. 45779 vom 14.

April 1888) (Fig.

11) benutzt zur Entwickelung der Ammoniakdämpfe den Abdampf von

Dampfmaschinen oder irgend eine andere verlorene Wärmemenge und verwendet die

erzeugte Kälte in der möglichst ausgiebigen Weise für die Herstellung von Kühlwasser

und für die Abkühlung der angewendeten Ammoniaklösung.

Durch das Rohr A und das Rohrsystem D strömt der Abdampf einer Dampfmaschine in den mit

Ammoniaklösung angefüllten Condensationsverdampfapparat B. Die sich entwickelnden Ammoniakdämpfe sammeln sich im Kessel C und strömen durch die Rohre F des Refrigerators, durch das Rohr H und die

Rohre eines zweiten Refrigerators T, sowie das Rohr J in den Cylinder K eines

Motors. Sie treiben hier zu Folge ihrer Spannkraft den Kolben voran und dehnen sich

aus. Die hierdurch erzeugte Kälte theilt sich zunächst einer unfrierbaren

Flüssigkeit mit, welche sich in dem den Cylinder K

umgebenden Behälter L befindet. Derselbe communicirt

durch das Rohr O mit dem äuſseren, die Rohre V umgebenden Raume des Refrigerators P und weiter durch das Rohr R mit dem die Kammern s enthaltenden

Kühlkasten S. Dieser ist mit einem nach dem Behälter

L zurückführenden Ueberlaufrohre T versehen. Die Flüssigkeit wird aus dem Behälter L durch das Rohr O und die

Pumpe N angesaugt und durch den äuſseren Raum des

Refrigerators P nach dem Kühlkasten S gedrückt. Durch die inneren Rohre V des Refrigerators P

strömen die unmittelbar aus dem Cylinder K durch das

Rohr M kommenden kalten Abdämpfe und geben die ihnen

innewohnende Kälte an die durch die Rohre O und R streichende, die Rohre V

umgebende und nach dem Kühlkasten S strömende

unfrierbare Flüssigkeit ab. Behufs Ausnutzung der Kälte, welche die aus dem Cylinder

K ausströmenden Ammoniakdämpfe noch haben, nachdem

sie bereits im Refrigerator P einen Theil derselben

abgegeben, werden diese Dämpfe mittels des Rohres U

nach dem äuſseren, die Rohre des Refrigerators J

umgebenden Raume geleitet und aus dem letzteren durch das Rohr W und die Rohre Y eines

zur Erzeugung von Kühlwasser dienenden Refrigerators Z

nach dem Rohre c und durch dieses nach dem Saugkasten

f geführt, in welchem sie von einer Ammoniaklösung

absorbirt werden. Letztere dient zur Erneuerung und zum Ersätze des im Condensator

B verdampfenden und als Gas nach dem Cylinder

strömenden Ammoniaks. Zu diesem Zweck flieſst die Lösung aus dem Condensator durch

das Rohr l nach dem Refrigerator m, durchströmt dessen Rohre m1 und verläſst denselben durch das Rohr

n, welches die Flüssigkeit nach einem anderen

Refrigerator o leitet. Nachdem sie dessen Rohre o1 passirt hat, flieſst

die Ammoniaklösung durch das Rohr p und den

Schwimmerkasten i in den Saugkasten f. Die dortselbst durch Aufsaugen der aus dem Cylinder

K entweichenden Ammoniakdämpfe gesättigte Lösung

wird durch eine Pumpe aus dem Saugkasten gezogen und durch das Rohr u in den die Rohre mt

des Refrigerators m umgebenden Raum gedrückt. Aus

demselben gelangt die Flüssigkeit durch das Rohr W in

den Condensator B zurück.

Endlich ist eine Neuerung an Kühlmaschinen von Perkins

in Grays-Inn Road, England, bemerkenswerth, welche nach Fig. 12 folgende

Einrichtung zeigt.

Unterhalb der Decke des Raumes A, welcher gekühlt werden

soll, befinden sich geschlossene wagerechte Röhren C.

Von einem Ende jeder dieser Röhren geht ein Rohr D zu

einer oder mehreren Reihen wagerechter Röhren E, welche niedriger liegen als die

Röhren C. An den Röhren E

ist eine Anzahl kurzer, senkrechter Röhren F

angebracht, welche in die wagerechten Reihen G münden,

und zwar mit ihrem unteren Ende beiläufig in der Mitte derselben. Durch die Röhren

G sind Röhren von kleinerem Durchmesser gezogen,

deren Enden durch Röhren H1 mit den Enden eines Schlangenrohres H2 verbunden sind, das sich in einem Ofen I befindet. Die inneren Röhren von G, sowie die Röhren H1 und das Schlangenrohr H2 bilden ein geschlossenes System zur

Uebertragung der Wärme vom Ofen auf die in den Röhren G

enthaltene Lösung von Ammoniak. Das Ammoniakgas wird aus seiner Lösung mittels in

dem Ofen erwärmten, in dem geschlossenen Röhrensysteme circulirenden Wassers nach

den Röhren C ausgetrieben, in welchen es sich zur

Flüssigkeit condensirt. Jedoch ist die Einrichtung derart getroffen, daſs die Röhren

entweder einzeln nach einander oder alle gleichzeitig erwärmt werden können, wodurch

man einen continuirlichen oder einen unterbrochenen Betrieb führen kann. Damit das

vom Ammoniakgas nach C etwa mitgerissene Wasser in die

Röhren G zurückströmen kann, ist die Röhre K angeordnet.

Dadurch, daſs der Umgang des Wassers in einer einzelnen bezieh. allen Röhren, welche

durch die Röhren G gelegt sind, unterbrochen wird,

entsteht ein theilweises Vacuum in denselben in Folge ihrer Abkühlung: das in den

Röhren C condensirte Ammoniakgas hat daher Gelegenheit

zu verdunsten und durch diese Verdunstung den Raum A

abzukühlen.

(Fortsetzung folgt.)