| Titel: | Von der Allgemeinen Ausstellung für Unfallverhütung in Berlin 1889. |

| Autor: | Mg. |

| Fundstelle: | Band 276, Jahrgang 1890, S. 385 |

| Download: | XML |

Von der Allgemeinen Ausstellung für

Unfallverhütung in Berlin 1889.

(Fortsetzung des Berichtes Bd. 275 * S.

342.)

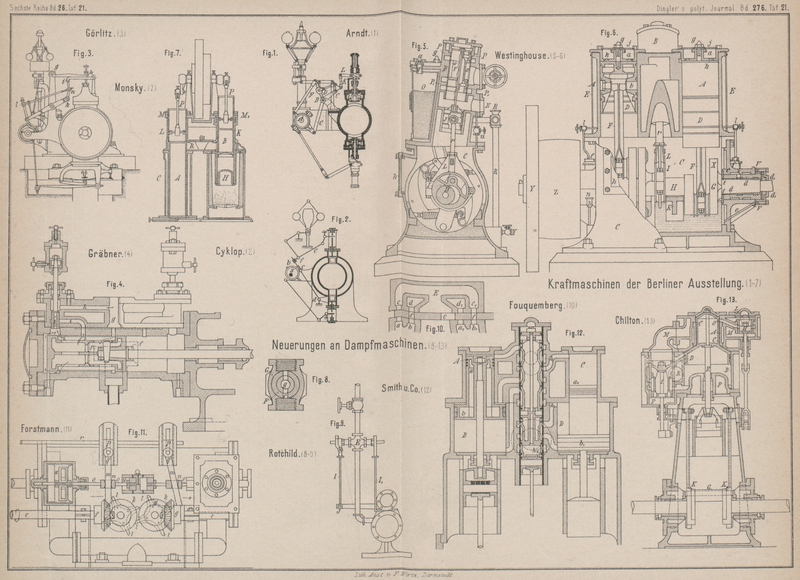

Mit Abbildungen im Texte und auf Tafel 21.

Allgemeine Ausstellung für Unfallverhütung in Berlin.

Die Kraftmaschinen.

In den Rahmen des Ausstellungsprogrammes fielen nur die wenigen Dampfmaschinen, über

welche wir bei Gelegenheit der Besprechung der Abstellvorrichtungen berichteten. Die

übrigen Dampfmaschinen, sowie sämmtliche Gas- und Luftmaschinen waren nur ihrer

selbst willen ausgestellt, ohne irgend einen Punkt der thatsächlichen

Unfallverhütung betonen zu wollen.

Abgesehen hiervon bot die Ausstellung der Kraftmaschinen auch kein zutreffendes Bild,

welches dem heutigen Stande der Industrie hätte entsprechen können, da einerseits

sowohl hinsichtlich der hauptsächlichen Maschinentypen, als auch bezüglich der

Fabrikanten groſse Lücken vorhanden waren, während andererseits nur Maschinen

mittlerer und geringer Pferdezahl vertreten waren. In der Natur der Sache und gemäſs

dem ganzen Charakter der Ausstellung lag die zerstreute Aufstellung der

Kraftmaschinen an allen möglichen Punkten der Ausstellung, wo sie gerade hingepaſst

haben oder einen Platz fanden. Ein Ueberblick über die vorgeführten Leistungen war

somit sehr schwierig.

Dampfmaschinen.

Von den ausgestellten 40 Dampfmaschinen, welche zumeist im Betriebe vorgeführt

wurden, konnten mehrere nicht als Ausstellungsstücke angesehen werden, da sie nur

als Nothbehelf zum Betriebe irgend einer Anlage herbeigeschafft waren. Andererseits

war eine richtige Beurtheilung vieler Dampfmaschinen nicht möglich, weil die

Dampflieferung nach Druck und Trockenheit nicht immer den Anforderungen der

Dampfmaschinenausführungen entsprach.

Als kennzeichnend konnte beobachtet werden, daſs die Verwendung der Compound- und

Mehrfach-Expansionsmaschinen immer mehr um sich greift, daſs vielleicht sogar schon

stellenweise über das Ziel hinausgeschossen wurde, indem die mehrfache Expansion für

geringe Maschinen-Leistungen und geringen Dampfdruck benutzt wurde, also auf

Verhältnisse Anwendung fand, in denen die mehrfache Expansion sicher keinen Nutzen

schaffen kann. – Es ist mir oft in den Kreisen der Dampfkraftbenutzer ein gewisses

ehrgeiziges Streben aufgefallen, die neuesten Maschinensysteme zu besitzen,

gleichgültig ob dieses auch in den Rahmen der vorliegenden Verhältnisse paſst oder

nicht. Leider wird aber dieses Streben nicht immer seitens der Fabrikanten mit

Vernunftgründen bekämpft. So ist mir ein Fall bekannt geworden, daſs ein Dampfmaschinenfabrikant die

Lieferung einer 20pferdigen Betriebsdampfmaschine für eine Chocoladenfabrik – nach

dem Dreifach-Expansions-System übernehmen wollte.

Einige Dampfmaschinen zeigten das besondere Streben der Constructeure, für den

elektrischen Lichtbetrieb geeignete schnell gehende Betriebsmaschinen zu schaffen.

Ganz besonders hat sich für diesen Zweck das Compoundsystem eingeführt, welches auf

der Ausstellung durch zweckmäſsige Ausbildung der Einzeltheile und der

Gesammteinrichtungen recht beachtenswerth vertreten war.

Eine der interessantesten Dampfmaschinen der Ausstellung ist von der Berliner Actiengesellschaft für Eisengieſserei und

Maschinenfabrikation, früher J. C. Freund und Co. in Charlottenburg

geliefert. Die in einfachen, aber gefälligen Formen gehaltene stehende,

eincylindrige Auspuffmaschine von 250mm

Cylinderdurchmesser und 350mm Hub bei 180

Umdrehungen veranschaulicht das ernste und mit Glück verfolgte Streben, unter

Beibehaltung der einfachen Grundconstruction diese Maschinenart nach Möglichkeit zu

vervollkommnen und in den Einzelheiten besonders zweckmäſsig auszubilden.

Der gegabelte Ständer nimmt oben den Dampfcylinder auf, während er zwischen sich das

gesammte Triebwerk enthält. Die Grundplatte, welche mit dem Ständer aus einem Stück

gegossen ist, enthält auch die drei Lager für die Kurbelwelle, auf welche das

Schwungrad seitlich und fliegend aufgesetzt ist, während die Krummzapfen innerhalb

der Gestellgabel liegen.

Die Maschine wird mit unveränderlicher Expansion betrieben. Die Steuerung erfolgt

durch den Regulator, welcher den zuströmenden Dampf zu drosseln hat. Die

Dampfvertheilung bewirkt ein hin und her schwingender Rundschieber, welcher durch

das einzige auſserhalb des Maschinenrahmens auf der Kurbelwelle sitzende Excenter

bethätigt wird. Dieser nach Art der Trick'schen

Schieber eingerichtete Rundschieber gibt Oeffnung und Abschluſs möglichst rasch,

soll aber in diesem Falle auch noch regulirend auf die Verdichtungsspannung

einwirken, diese jedenfalls nicht für alle Dampfspannungen gleich hoch halten. Um

letztere Wirkung zu erzielen, ist der Kanal im Schieber so gelegt, daſs er während

eines Theils des Verdichtungsspiels mit der anderen Cylinderseite eine Verbindung

schafft. Hierdurch wird herbeigeführt, daſs die Verdichtungsspannung durch die

Expansionsspannung auf der anderen Cylinderseite während der kurzen Verbindungsdauer

beeinfluſst und entsprechend herabgesetzt, wenn auch nicht völlig ausgeglichen wird,

wenn der zutretende Dampf stark gedrosselt, also seine Spannung gering ist;

andernfalls wird bei höherem Dampfdrucke die Verdichtungsspannung um die

überwiegende Expansionsspannung erhöht werden. Im ersteren Falle wird demnach der

Expansionsdruck

verstärkt, die Expansionslinie höheren Verlauf nehmen, während die Verdichtungslinie

unter ihre übliche Grenze fallen wird; jedenfalls dürfte dem Sinken der

Expansionslinie unter die atmosphärische Linie vorgebeugt sein.

Die Steuerung der Maschine wird so geleitet, daſs unter den Kolben mehr Füllung

gegeben wird als über denselben, um auf diese Weise einen Ausgleich des Gewichts für

die auf und nieder zu bewegenden Massen herbeizuführen und dadurch eine gröſsere

Gleichmäſsigkeit des Betriebes zu sichern. Dieses einfache Verfahren verdient die

gröſste Beachtung für alle stehenden Maschinen, weil thatsächlich durch die

geschilderte ungleichartige Dampfvertheilung ein guter Ausgleich der bewegten Massen

geschaffen wird.

Diese ungleichartige Füllung wird bei der ausgestellten Maschine durch Einschaltung

eines einarmigen, sehr kurzen, in diesem Falle mit der Excenterstange aus einem

Stück gebildeten Hebels zwischen Excenterstange und Rundschieber herbeigeführt,

welcher Hebel in seinem Endpunkte die Bewegungsstange für den Rundschieber faſst.

Der Drehpunkt dieses Hebels hat eine solche Lage erhalten, daſs seine

Verbindungslinie mit dem Punkte, in welchem die Excenterstange am Hebel angreift,

einerseits kurz ausfällt, andererseits auf der Mittellage der Excenterstange nicht

etwa senkrecht steht, sondern einen spitzen Winkel mit ihr bildet. Diese

Schiefstellung des Hebels gegen die Mittellage der Excenterstange bewirkt die

Verschiedenartigkeit der Füllungen über und unter dem Kolben.

Der gröſste Einfluſs auf die Erhaltung derselben Umlaufszahl der Maschine wird durch

die Anordnung des Knüttel'schen Regulators ausgeübt,

welchen wir bereits in D. p. J., 1889 272 * 337, besprochen und abgebildet haben, so daſs ein

näheres Eingehen auf dessen eigenartige Wirkungsweise erübrigt wird.

Der Regulator ist dicht über der Grundplatte seitlich der zwischen Maschinengestell

und Schwungrad aufrecht stehenden Regulatorstange angeordnet. Die Maschine beweist,

daſs der Gleichförmigkeitsgrad erhalten bleibt, wenn sich mit der Stellung der

Schwungkugeln auch das Urnengewicht ändert, d.h. beim Steigen der Kugeln vermindert,

beim Sinken derselben aber vergröſsert, nur darf diese Aenderung des Urnengewichts

nicht gleichzeitig mit der Lagenänderung der Schwungkugeln statthaben, sondern muſs

kurz hiernach erfolgen, um den Regulator nicht astatisch zu machen.

Die Schmierung der bewegten Theile sei kurz geschildert. Für den Zapfen des

Kreuzkopfes wird das Oel aus einem am Gestelle befestigten Gefäſse entnommen und

tropfenweise durch ein Röhrchen in einen mit dem Kreuzkopfe auf und nieder gehenden

Trichter geleitet, aus welchem es an den Zapfen gelangt; der Trichter ist derart

unter em Abfluſsröhrchen angeordnet, daſs die aus letzterem herausquillenden Tropfen auch sicher von

ihm aufgefangen werden müssen, ob der Kreuzkopf seine höchste oder seine niedrigste

Lage annimmt.

Für den Kurbelzapfen sind Schmierlöcher bezieh. Oelkanäle in Kurbelarm und Welle

angebracht, in welche das Oel durch ein Röhrchen geleitet wird.

Ebenso wird das Excenter durch angegossene Schmierränder geölt, in welche das Oel

wieder durch ein Röhrchen geführt wird.

Kennzeichnend für alle diese Schmiervorrichtungen ist die Vermeidung jedes

mitbewegten Schmiergefäſses; alle Oelgefäſse sitzen an unbeweglichen Theilen der

Maschine, können also ohne gröſsere Gefährdung des Arbeiters nachgefüllt werden.

Zur Cylinderschmierung dient ein Differentialkolben, aus dessen Cylinder das Oel mit

Hilfe des in diesem sich bildenden Condensationswassers aus der Dampfleitung

fortgeschafft wird.

Die von der Maschinenfabrik von Gebrüder Arndt, Berlin,

aufgestellte liegende eincylindrige Ventildampfmaschine ist mit zwangläufiger

Präcisionssteuerung versehen. Der Dampfcylinder hat 350mm Durchmesser bei 500mm Hub. Die

Maschine entwickelt bei 92 Umdrehungen 30 . Fig. 1 Taf. 21 stellt

einen Schnitt durch den Cylinder und zwar durch ein Dampfeinlaſsventil und ein

Dampfauslaſsventil dar.

Die Excenter welle A wird durch Kegelräder von der

Hauptwelle aus angetrieben. In der Ebene von je einem Dampfeinlaſs- und

Auslaſsventil ist auf dieser Welle je ein Excenter angebracht, welches den

Ventilhebelmechanismus für je eine Cylinderseite bewegt. Die feste Nebenwelle B trägt auf jeder Seite einen zweiarmigen Hebel C, sowie die Coulissenstange D. Der zweiarmige Hebel C wird unmittelbar

von dem Excenter in Bewegung gesetzt, und diese Bewegung wird auf der anderen Seite

auf eine feste Dreiecksverbindung o (unter dem Namen

Elementendreieck der Firma Gebr. Arndt patentirt)

übertragen, während die Coulissenstange D durch die

Stange F bewegt wird und ihre Bewegung gleichfalls

mittels Coulisse auf das Elementendreieck überträgt. Der Regulator greift mittels

Hebel und Zugstange an die Coulisse an und verschiebt letztere auf ihrer Stange D, so daſs je nach dem Stande des Regulators die

Coulisse einen gröſseren bezieh. kleineren Bogen durchlaufen muſs. Dieser gröſsere

oder kleinere Weg, welchen die Coulisse zurücklegt, wird auf die feste

Dreiecksverbindung übertragen und gibt, vereinigt mit der Bewegung des zweiarmigen

Hebels durch die Stange K und den Ventilhebel L dem Ventil seinen Hub und seinen früheren oder

späteren Schluſs. Das Auslaſsventil wird wie üblich von dem Excenter unmittelbar

durch Stange und Hebel gesteuert.

Zum Betriebe der Füllner'schen groſsen Papiermaschine

hatte die Firma Starke und Hoffmann in Hirschberg eine

eincylindrige, liegende Dampfmaschine geliefert, welche bei 90 Umdrehungen in der

Minute 30 leistete. Die Maschine, welche eine peinlich sorgfältige

Ausbildung der

constructiven Einzelheiten zeigt, ohne daſs irgend eine wesentliche Neuerung zu

bemerken war, besaſs keine Condensation. Der Cylinder hatte 300mm Durchmesser und 600mm Länge.

Der Mangel einer Condensationsvorrichtung darf hier nicht auffallen, weil die

Maschine ausschlieſslich für den Betrieb der Papiermaschine erdacht war und deshalb

die Verwendung des Auspuffdampfes zur Beheizung der Papiertrockencylinder

zweckmäſsiger erscheint. Aus letzterem Gesichtspunkte war sogar die Heizung des

Dampfmantels am Cylinder mit frischem Kesseldampfe vorgesehen, um auf diese Weise

den Abdampf auf möglichst hoher Temperatur zu halten und noch möglichst warm in die

Papiertrockencylinder zu schaffen.

Bei dem Entwürfe der Maschine war auf thunlichste Einfachheit Bedacht genommen, um

rücksichtlich des ununterbrochenen Betriebes der Papiermaschine vor Beschädigungen

im Gangwerke gesichert zu sein.

Die Maschine war auf Corliſs-Bett montirt,

Dampfcylinder, Schieberkasten und Dampfmantel aus einem Stücke gegossen. Bei der

vorhandenen Rider-Steuerung war als Grundschieber ein

Flachschieber, als Expansionsschieber ein Kolbenschieber benutzt.

Zur Schmierung des Dampfcylinders dient eine Rost'sche

Schmierpumpe, während die Lagerstellen u.s.w. von Starrschmierbüchsen bedient

wurden.

Die Maschinenfabrik Cyklop (Mehlis und Behrens), Berlin

N., hat eine Eincylindermaschine ausgestellt, welche mit zwangläufiger

Ventilsteuerung ausgerüstet ist und 40 abgeben soll. Aus der schematischen

Skizze (Fig.

2) ist die Wirkungsweise der Steuerung zu ersehen. Die Steuerwelle macht die

gleiche Anzahl Umdrehungen wie die Dampfmaschine. Auf der ersteren sitzen zwei

Excenter S, von denen jedes ein Einlaſs- und ein

Auslaſsventil steuert. Das Auslaſsventil wird durch Stange und Hebel bewegt, das

Einlaſsventil auf folgende Weise. Der Excenterring b

des Excenters s schwingt um den festen Punkt d der Stange c d, während

die das Einlaſsventil bewegende Stange e mit ihrem

einen Ende durch einen Winkelhebel mit dem Ventil verbunden ist, wogegen ihr anderes

Ende mit der am Excenter festsitzenden Stange f mittels

eines Drehbolzens in der Art verbunden ist, daſs der Drehpunkt der Stange durch den

Regulator verschiebbar ist. Je nachdem nun die Stange e

am Fuſs oder an der Spitze der Stange f angreift, ist

die durch das Ventil gegebene Füllung gröſser oder kleiner und zwar können alle

Füllungen zwischen 0 und ⅝ erreicht werden.

Eine besondere höchst einfache Vorrichtung ermöglicht es, Kurbel und Kreuzkopfzapfen

während des Betriebes ohne Gefahr schmieren zu können. Das Oelgefäſs ist auf einem

Ständer oberhalb des Balkenbettes angebracht; von hier aus wird dem Kreuzkopfzapfen

durch eine mit ihm hin und her schwingende, in einer Hülse auf und ab bewegliche

durchbohrte Stange tropfenweise das Oel zugeführt.

Ein Dampfmotor mit spontaner Dampferzeugung für Klein- und Groſsbetrieb (D. R. P. Nr.

41817) war von Paul Brennicke und Co., Berlin W.,

ausgestellt.

In dem Feuerraume über dem Roste befindet sich ein spiralförmig gewundenes, wagerecht

liegendes Schlangenrohr (Dampferzeuger), in welches durch Düsen mittels einer Pumpe

so viel Wasser eingespritzt wird, als zur Verdampfung für je eine beliebige

Cylinderfüllung erforderlich ist. Ein in dem angebrachten Windkessel der Pumpe

befindliches Rückschlagventil hat den Zweck, bei gedrosselter Düse das jeweilig

nicht erforderliche Wasser abflieſsen zu lassen. Die Düse ist auf ihrem conischen,

über Kreuz aufgeschnittenen Ende mit einer conischen Hülse versehen, welche durch

Drehen der Düse mit dem Handrade auf die Austrittsöffnung derselben derartig

einwirkt, daſs die Austrittsöffnung der Düse beliebig erweitert oder verengert

werden kann, nach Maſsgabe des zur Verdampfung kommenden Wasserquantums. An dem

vorderen Theile der Düse, in Verbindung mit dem Handrade ist ein Zeiger angebracht,

welcher, über eine Scala laufend, das eingespritzte Wasserquantum anzeigt bezieh.

dazu dient, den Füllungsgrad reguliren und controliren zu können. Für die

Inbetriebsetzung des Motors ist noch eine Handspeisepumpe angeordnet.

Wird der Motor in Bewegung gesetzt, so ist nach erfolgter Anfeuerung desselben und

genügender Erwärmung des Cylinders durch die abziehenden Feuergase mit der Handpumpe

so viel Wasser durch die Düsen in das Schlangenrohr zu pumpen, bis das Manometer die

genügende Druckhöhe zum Anlassen des Motors angibt, wonach das Pumpen einzustellen

ist.

Das nunmehr mit der Handpumpe in das Schlangenrohr durch die Düse eingespritzte

Wasser ist inzwischen in Dampf verwandelt worden, welcher durch das Passiren der

Schlangenrohre schnell an Spannung zunimmt, und somit hoch erhitzt in den

Schieberkasten und weiter durch den Kanal in den von den abziehenden Feuergasen

umspülten Cylinder einströmt, wodurch ein Condensiren des Dampfes im Cylinder

verhütet wird.

Von dem Augenblicke an, wo der Motor in Thätigkeit tritt, wirkt auch selbsthätig die

Maschinenpumpe, indem dieselbe bei jeder Umdrehung des Motors die beliebig

einzustellende Wassermenge (durch die angebrachte Scala erkenntlich) durch die Düse

einspritzt, welche Wassermenge beim Verlassen der Düse sofort in Dampf verwandelt

wird, somit die das Prinzip bildende Momentverdampfung stattfindet, ohne daſs also

in den Schlangenröhren (Dampferzeuger) Wasser zurückbleibt.

Seitens der Maschinenfabrik Oerlikon in Oerlikon bei

Zürich war eine Compounddampfmaschine ohne Condensation ausgestellt, welche 50

leisten soll und 220 Umläufe in der Minute macht. Sie betrieb eine Dynamomaschine der Allgemeinen Elektricitätsgesellschaft in Berlin, welche

unmittelbar auf der Kurbelwelle der Dampfmaschine angebracht war. Diese gekuppelten

Maschinen eignen sich besonders für elektrischen Lichtbetrieb, weil alle

Ungleichheiten des Betriebs und alle Störungen, welche aus der sonst erforderlichen

Uebertragungsvorrichtung zwischen Dampfmaschine und Dynamo herstammen, fortfallen;

jedoch bedarf naturgemäſs die Dampfmaschine selbst einer besonders genauen

Regulirung und die Dynamomaschine einer sorgfältigen Montirung und Bauart für

langsamen Betrieb.

Die Abmessungen des groſsen Cylinders sind 380mm

Durchmesser, des kleinen Cylinders 250mm; der Hub

beträgt 300mm. Die Dynamomaschine soll bei der

gewöhnlichen Umlaufszahl von 220 und bei 10at

Kesseldruck einen Strom von etwa 400 Ampère und 100 Volt liefern.

Beide Dampfcylinder, welche Dampfmäntel besitzen, sind mit zwei besonderen

Steuercylindern aus einem Stücke gegossen und auf dem gabelförmigen Guſsträger

befestigt, welcher in seiner Gabel die Betriebs- und Steuertheile aufnimmt. Die

doppelt gekröpfte Kurbelwelle liegt auf vier mit derselben Grundplatte vergossenen

Lagern des Maschinenbettes und trägt auf einer Seite ein verhältniſsmäſsig kleines

Schwungrad, auf der anderen, vorderen Seite den sogen. Schwungrad- oder

Achsenregulator.

Die Steuerung erfolgt durch Kolbenschieber, deren zwei

für den Hochdruckcylinder angeordnet sind, während der Niederdruckcylinder durch einen Kolbenschieber gesteuert wird. Von den zwei

Steuerkolben des Hochdruckcylinders beeinfluſst der eine die Expansion, während der

zweite als Vertheilungsschieber dient.

Der Expansions-Steuerkolben wird durch ein vom Regulator beeinfluſstes Excenter

bewegt, dessen Excentricität und Voreilung veränderbar wird.

Die Kurbeln sind um 180° gegen einander versetzt, so daſs die auf und nieder gehenden

Massen beider Cylinder sich gegenseitig aufheben und so eine nicht zu

unterschätzende Gewähr für einen ruhigen, stoſsfreien Gang gegeben wird. Unter

letzterer Rücksicht ist auch zu beachten, daſs die Massen an sich bei dieser

Ausführung möglichst leicht gehalten sind. So wurden die Kolben aus dünnen

Stahlplatten hergestellt, die Zapfen der Kreuzköpfe und Schieberstangengelenke

wurden hohl gehalten, überhaupt alle Wandstärken auf das thunlichst zulässige Maſs

herabgedrückt.

Der Regulator entspricht im Wesentlichen der Construction von Armington-Sims, da auch hier die Veränderung von Excentricität und

Voreilung des den Expansions-Steuerkolben bethätigenden Excenters durch Umdrehung

eines zweiten, in diesem verschiebbaren, aber mit der Excenterwelle verbundenen

Excenters um die Welle stattfindet. Letzteres Excenter wird unmittelbar von den

Schwungkugeln verstellt und in seiner bezüglichen Lage erhalten. Beachtenswerth ist die

Anwendung nur einer Feder für die Schwungkugeln, wie

sie auch bereits von Pröll-Dörfel vorgeschlagen und

angewendet wird.

Die Schmierung erfolgt auch hier von feststehenden Schmiergefäſsen aus, von welchen

das Oel durch kleine Röhrchen bezieh. in die Gleitführungen eingeschnittene Kanäle

zu den Schmierstellen geführt wird. Für die Cylinder ist eine Schmierpumpe

vorgesehen.

Eine andere Verbunddampfmaschine mit Einspritzcondensation ist von G. Hambruch in Berlin ausgestellt. Die Maschine soll

bei 120 Umgängen in der Minute 30 leisten. Der kleine Cylinder hat einen

Durchmesser von 240mm, der groſse einen solchen

von 360mm; der Hub beträgt 350mm.

Im Gegensatz zu den bisher besprochenen Ausführungen wird hier jeder Cylinder von

einem besonderen Gestell getragen, welches auf der vorderen Seite durch je eine

Säule ergänzt wird. Die Schieberkästen beider Cylinder liegen an den

entgegengesetzten Enden; zwischen beiden Cylindern ist der Receiver untergebracht,

während Cylinder und Schieberkästen ummantelt sind.

Die Kurbeln sind um 90° versetzt. Die Steuerexcenter auf die Kurbelwelle auſserhalb

der entsprechenden Lager aufgekeilt. Der Regulator erhält seinen Antrieb von einem

Kegelgetriebe auf der Mitte der Kurbelwelle.

Für die Steuerung des Hochdruckcylinders ist eine etwas abgeänderte Rider-Steuerung gewählt. Der Expansionsschieber wird

unmittelbar vom Regulator beeinfluſst. Für den Niederdruckcylinder ist nur ein

Schieber vorgesehen, welcher als Gitterschieber ausgeführt ist, um eine möglichst

groſse und schnelle Eröffnung zu bieten.

Zur Schmierung der Lager und Gleitflächen wurde hier abweichend von den meisten

übrigen Maschinen Starrschmiere gewählt, während für den Cylinder ein Hambruch'scher Patentschmierapparat angebracht war.

Als besondere Eigenthümlichkeit dieser Maschine sei erwähnt, daſs behufs leichteren

Anlassens der Maschine der Niederdruckcylinder durch eine besondere Rohrverbindung

mit frischem Kesseldampf angefüllt werden konnte und zwar sowohl über wie unter dem

Kolben. Diese Anlaſsvorrichtung kann mit Erfolg dann angewendet werden, wenn der

Hochdruckkolben im todten Punkt steht und das Andrehen des Schwungrades vermieden

werden soll.

Die Maschinenfabrik Augsburg hatte für den Antrieb eines

Theils der Transmission in der groſsen Maschinenhalle eine liegende

Condensationsverbundmaschine geliefert, welche bei 140 Umdrehungen in der Minute und

7at Dampfdruck 50 leistete. Der

Hochdruckcylinder hatte 225mm, der

Niederdruckcylinder 350mm Durchmesser; der

gemeinschaftliche Hub betrug 500mm.

Die Maschine sitzt auf Corliss-Rahmen, welcher auch die

mehrrillige Seilscheibe

zum Betriebe der Transmission trägt. Das verhältniſsmäſsig groſse Guſsstück des

Maschinengestells ist seiner zweckmäſsigen Linienführung halber keineswegs störend

auffällig.

Für den Hochdruckcylinder ist eine Rider-Steuerung, für

den Niederdruckcylinder eine Meyer-Steuerung

vorgesehen.

Die Dampfcylinderschmierpumpe wird von einer Schieberstange aus getrieben. Die

Regulirung dieser Schmierpumpe erfolgt durch Einstellung der Zufluſsmenge zur Pumpe,

welche immer die ihr zugeführte Oelmenge in den Schieberkasten drückt.

Kurbel und Schubstange sind behufs Schutzes gegen Beschädigung der Arbeiter durch

jene Theile durch einen wagerechten getheilten Schild aus Guſseisen getheilt,

welcher gleichzeitig als Oelfang für die Kurbelzapfenschmiervorrichtung dient.

Letztere besteht in bekannter Art aus einer ausziehbaren Röhre, welche das Oel aus

einem schwingenden Gefäſse an die Schmierstelle führt.

Eine von der Maschinenfabrik von C. Hoppe in Berlin

vorgeführte liegende Verbundmaschine diente zum Betriebe einer mit ihr gekuppelten

Dynamomaschine für Beleuchtungszwecke. Der Hochdruckcylinder hatte 300, der

Niederdruckcylinder 450mm Durchmesser, während der

gemeinschaftliche Hub nur 300mm betrug.

Die neben einander liegenden Cylinder sind aus einem Stück gegossen. Zwischen der

doppelt gekröpften Triebwelle liegen die Excenter für die beiden Steuerungen,

während das eine Wellenende die Dynamomaschine, das andere Wellenende den Regulator

trägt. Die Welle enthält auſserdem noch zwischen den Lagern drei kleine, aber

schwere Schwungräder, welche auf die als Scheiben ausgebildeten Kurbelarme

aufgezogen sind.

Für die Lagerkörper legen sich die Stellkeile nicht mit ebenen, sondern mit

cylindrischen Flächen an, um eine Nachgiebigkeit in der Richtung der durch die

Triebkraft erzeugten Durchbiegung zu ermöglichen.

Der Hochdruckcylinder hatte eine Rider-Steuerung, während für den Niederdruckcylinder ein Trick'scher Kanalschieber vorgesehen war. Die

Schieberkästen waren schief zur Cylinderachse und etwas unterhalb derselben

angeordnet, um die Entwässerung der Cylinder zu begünstigen.

Der quer vor den Cylindern gelagerte Receiver war durch frischen Kesseldampf geheizt,

und zwar war zur Heizung auſser dem üblichen Dampfmantel auch noch eine den Receiver

durchziehende Dampfschlange angeordnet.

Zur Schmierung der Cylinder dient ein Mollerup'scher

Dampfc}linderschmierapparat. Für die Schieberkästen waren besondere

Schmiervorrichtungen vorgesehen. Eine liegende 160pferdige Verbunddampfmaschine der

Aktiengesellschaft Görlitzer Maschinenbauanstalt alt und

Eisengieſserei zu Görlitz dient zum Betriebe von Dynamos der Gebrüder Naglo in Berlin.

Bemerkenswerth ist an dieser Maschine die Genauigkeit der Dampfregulirung durch eine

Collmann'sche Ventilsteuerung, welche

Geschwindigkeitsänderungen zwischen 30 und 180 Umdrehungen in der Minute zuläſst.

Fig. 3

verdeutlicht die Wirkungsweise der Steuerung. Die Steuerung ist im Augenblick der

Eröffnung des Einströmventils gezeichnet. Die Steuerwelle bewegt sich oben gegen den

Cylinder mit gleicher Umdrehungszahl wie die Maschine. Durch das Knie k n i wird die beständige Bewegung von k, sowie die vom Regulator aus veränderliche, das Knie

durchbiegende Bewegung des Gleitstückes l im Gelenk i zur Ventilbewegung vereinigt. Durch die Verschiebung

des Gleitstückes l wird die Cylinderfüllung zwischen

0 und 0,9 des Hubes

verändert. Die Ventilbewegung wird nicht unmittelbar vom Gelenk i auf das Ventil übertragen, sondern es sind Gegenhebel

i t g h eingeschaltet. Bei Beginn der Ventilöffnung

legt sich Schiene i t in Folge der Aufwärtsbewegung von

i bei h gegen die

Schiene g h, wodurch das oben am Cylinder angeordnete

Ventil langsam angehoben wird. Sodann rückt in Folge der abwälzenden Bewegung der

zwei Schienen der Berührungspunkt derselben gegen i vor

und erfolgt eine rasche, im Verhältniſs zur Bewegung von i vergröſserte Ventilbewegung.

In ähnlicher Weise erfolgt der Ventilschluſs sehr rasch, etwa ¼ bis ½mm vor Schluſs des Ventils; in Folge der

entgegengesetzten Abwälzung der zwei Schienen und der Verlegung des

Berührungspunktes derselben nach h wird das Ventil

langsam auf seinen Sitz aufgesetzt. Die gleiche Wirkungsweise ist für die unten

angebrachten Ausströmungsventile auch durch Anordnung der Gegenhebel, ähnlich wie

für die Einströmungsventile erzielt. Die freie Beweglichkeit der Steuerung nach

Ventilschluſs ist durch das Abheben der zwei Gegenhebel von einander gesichert.

Durch die Einstellung des ersten Berührungspunktes der zwei Schienen kann man den

Ventilschlag genau festsetzen.

Textabbildung Bd. 276, S. 394

Eine Compound-Kesseldampfmaschine von Scharrer und Groſs

in Nürnberg (Schaubild), Kessel nach dem System Lachapelle, zeigt eine für Kleinbetriebe sehr zweckmäſsig gewählte

Anordnung der Steuerungs- und Anlaſstheile. Die Dampfcylinder sind mit dem Receiver

und den Dampfmänteln aus einem Stück gegossen und ruhen auf zwei Guſsständern, deren

jeder die erforderliche Rundführung enthält. Der Hochdruckcylinder hat Rider-Steuerung mit Expansions-Regulator, während der

Schieber des Niederdruckcylinders ein von Hand verstellbares Excenter hat. Der

Receiver besteht aus drei dünnen eingewalzten schmiedeeisernen Röhren, welche mit

frischem Kesseldampf geheizt werden.

Der vor der Maschine stehende Wärter kann von diesem Standpunkte aus in recht

zweckmäſsiger Weise die Maschine in allen ihren Theilen bedienen. Mittels eines

Gelenkhebels kann er das hinter der Maschine liegende Schwungrad, welches zu diesem

Behufe mit innerer Verzahnung versehen ist, andrehen. Gleichzeitig kann er das

Dampfventil öffnen und schlieſsen, sowie mittels Fuſstrittes eine Schwungradbremse

anziehen. Regulirung, Probirhähne und Schmiervorrichtungen sind in gleicher Weise

bequem zur Hand, wie Wasserstand, Manometer und Sicherheitsventil leicht zu

übersehen sind.

Eine Dreifach-Expansionsmaschine war von der Maschinenbauanstalt und Eisengieſserei

A. Borsig, Berlin, aber nicht im Betrieb,

ausgestellt. Dieselbe war für 60 bis 90 bei 10at Ueberdruck construirt und mit Receiver und Condensator versehen. Die

Maschine ist symmetrisch zu beiden Seiten des Schwungrades angeordnet. Auf der einen

Seite liegen durch eine gemeinsame Kolbenstange mit einander gekuppelte Hoch- und

Mitteldruckcylinder, auf der andern hinter einander angeordnet Niederdruckcylinder

und Condensator. Der Hochdruckcylinder ist mit einer unmittelbar vom Regulator

beeinfluſsten zusammengesetzten Rund- und Flachschiebersteuerung versehen. Der

Mitteldruckcylinder wird durch einen an seiner Unterseite arbeitenden, durch ein auf

die Schwungradwelle aufgekeiltes Excenter und entsprechende Winkelhebelverbindung

bewegten entlasteten Kolbenschieber gesteuert. Die Steuerung des

Niederdruckcylinders erfolgt ebenfalls durch einen von der Schwungradwelle durch

Excenter und Winkelhebel angetriebenen Kolbenschieber. Unter dem vom Maschinisten

beim An- und Abstellen der Maschine zu benutzenden Dampfventil ist ein Kolbenventil

angebracht, welches von entfernten Stellen aus durch Einschaltung mechanischer oder

elektrischer Uebertragung geschlossen werden kann, um die Maschine schnell auſser

Betrieb zu setzen. Dasselbe Kolbenventil kann aushilfsweise mit dem Regulator in

Verbindung gebracht werden, wenn in Folge eines Schadens auf der Hochdruckseite der

Maschine die Niederdruckseite allein arbeiten soll. Dasselbe dient dann dazu, den

mit Dampf von geringerer Spannung arbeitenden Niederdruckcylinder vom Regulator aus

beeinflussen zu können.

Die Schieberkästen des Mittel- und Niederdruckcylinders sind behufs leichter

Entwässerung der Cylinder unterhalb der letzteren angebracht, während der Kasten für

den Hochdruckcylinder an dessen Seite sitzt. Für jeden Cylinder ist nur ein Schieber

angebracht.

Eine schnell laufende Zwillingsmaschine war von der Schiffs-

und Maschinenbauaktiengesellschaft Germania in Berlin und Kiel ausgestellt.

Die Cylinder haben 90mm Durchmesser und 70mm Hub. Die Maschine lief mit 700 Umgängen, konnte

aber bis zu 1600 Umläufe in der Minute machen. Die Maschine sollte zum Aschehissen

auf Schiffen nutzbar werden.

Die Cylinder waren auf einen geschlossenen Rahmen aufgestellt, der auf der

Vorderseite Aussparungen zur Erreichung der Kurbeln und Gleitführungen besaſs. Die

Steuerung war auf der Vorderseite angebracht.

Die mit versetzten Kröpfungen versehene Kurbelwelle trieb durch ein Schneckenpaar die

Welle der Windetrommel, welch letztere seitwärts am Maschinengestell angeordnet

war.

Die Joy'sche Umsteuerung arbeitet an Stelle eines

Excenters mittels Hebel. Die Umsteuerung wirkte gleichzeitig auf beide Cylinder.

Die bekannte Gräbner-Maschine, welche von K. und Th. Möller in

Kupferhammer bei Brakwede ausgestellt war, hatte bei einer der drei vorgeführten

Anordnungen eine beachtenswerthe Neuerung erfahren (Fig. 4).

Die liegend angeordnete Eincylinderdampfmaschine hatte 100mm Cylinderdurchmesser bei 150mm Hub. Sie konnte bis zu 600 Umdrehungen machen,

lief aber gewöhnlich nur mit 400 unter 6at

Dampfdruck und leistete bei 0,3 Füllung 4 .

Die Steuerung der Gräbner-Maschinen geschieht durch den

Arbeitskolben selbst, und bei der bisher ausgeführten Einrichtung wird durch

Ueberschleifen einer und derselben Kante am Cylinder durch den Kolben beim Hingange

der eintretende Dampf abgesperrt, beim Rückgange der Eintritt wieder eröffnet, sowie

entsprechend für den Dampfaustritt. Das hat zur Folge, daſs die Punkte der

Voreinströmung und Expansion und andererseits die Punkte der Vorausströmung und

Compression im Diagramm senkrecht unter einander liegen. In der vorliegenden

Construction sind Voreinströmung und Expansion von einander unabhängig gemacht,

indem der Kolben diese beiden Spiele der Dampfvertheilung durch Ueberschleifen

zweier verschiedener Kanten am Cylinder einleitet. Der Kolben bewirkt bei seiner

Bewegung nach links dadurch die Vorausströmung, daſs er mit seiner Kante 1 über die

Cylinderkante 2 hinausgelangt. Jetzt kann der durch den Kanal g ununterbrochen in das Innere des Kolbens strömende

frische Dampf von hier aus auf die linke Seite des Kolbens gelangen. Bei der darauf

folgenden Rechtsbewegung würde der Kolben den Dampfzufluſs zu seiner linken

Druckfläche wieder, wie bei der ersten Construction, beim Ueberschleifen von 1 über

2 abschneiden, wenn nicht inzwischen ein anderer Weg für diese Dampfbewegung, der

Kanal i, eröffnet wäre. Sobald nämlich unter dem Kolben

k die Admissionsspannung herrscht, bewegt sich

dieser nach oben und bringt den Kanal i mit dem Raume

links vom Kolben in Verbindung. Jetzt wird also die Expansion erst eingeleitet,

sobald die Kolbenkante 1 bis zur Cylinderkante 3 gelangt ist. Sobald die Expansion einen gewissen Grad

erreicht hat, geht der Kolben k wieder nach unten, so

daſs i abgeschlossen und für die nächste Voreinströmung

wieder Kante 2 maſsgebend ist. Ueber dem Kolben

herrscht nämlich in Folge der durch den Kanal h mit dem

Einströmungsraum g hergestellten Verbindung voller Dampfdruck, der zwar,

weil nur auf eine Ringfläche wirkend, die Aufwärtsbewegung des Kolbens während der

Voreinströmung nicht hindern kann, bei stark expandirtem Dampf unter dem Kolben aber

das Uebergewicht erhält. Die Bewegung des Steuerkolbens, die also durchaus

selbsthätig ist, nicht etwa die Ausführung eines Gestänges nöthig macht, wird durch

einen Luftpuffer mit regulirbaren Oeffnungen gemäſsigt. – Der Austritt des Dampfes

wird ganz in derselben Weise wie bei der älteren Construction eingeleitet oder

unterbrochen, sobald die auſserste Kante des Kolbens beim Hin- oder Rückgange bis

zur Kante der Ausströmungsöffnung f bezieh. f' gelangt. Vorausströmung und Compression sind also

noch in der Weise von einander abhängig, daſs beide Punkte im Diagramme senkrecht

unter einander liegen müssen.

Die seit dem Jahre 1880 bereits in Amerika gebaute Westinghouse-Maschine, welche in D. p. J.

1882 246 * 349 und 1886 259

245 beschrieben wurde, war in einer neueren Ausführung ausgestellt, welche in Fig. 5 und 6 gezeigt sein

soll.

Die Westinghouse-Maschine besteht in der Hauptsache aus

zwei einfach wirkenden Senkrecht-Cylindern, zwischen welchen sich ein

gemeinschaftlicher Steuerungscylinder befindet, dessen Kolbenschieber direkt vom

Regulator beeinfluſst wird. Die Kurbelwelle läuft in einem Oelgemisch und geschieht

die Schmierung der ganzen Maschine selbsthätig. Es wird also in der Art der

Verwendung des Dampfes resp. in der Art der Steuerung kein neues Prinzip verfolgt,

sondern die Vortheile sind nur in der praktischen Zusammensetzung der ganzen

Maschine begründet.

Die beiden Dampfcylinder A A sind mit dem

Schiebercylinder B in einem Stück gegossen und oben auf

dem Kurbelwellenkasten C befestigt. (Bei gröſseren

Maschinen sind Cylinder und Kurbelwellenkasten in einem Stück gegossen.) Die

Cylinder werden nur oben durch die Cylinderdeckel a a

geschlossen, unten sind sie nach dem Kurbelwellenkasten C hin offen. Die Kolben D D haben oben

doppelte Wandungen, um Condensation zu verhindern, sind unten offen, mit den

Kolbenstiften b b von gehärtetem Stahl und vier

Dichtungsringen versehen. Die Pleuelstangen F F sind

von Stahl.

Die Kurbeln G G, der Kurbelzapfen P und die Kurbelwelle H H,

sind ebenfalls sämmtlich von Stahl und können herausgenommen werden, wenn der

seitliche Kurbelkastendeckel c losgeschraubt ist. Die

Hauptlager d d haben die Form von beweglichen Schalen

und sind mit Weiſsmetall ausgegossen. Im Flansch des Deckels d, zwischen d und d, befindet sich ein leerer Raum, in welchem der Ring W sich mit der Kurbelwelle dreht, und das Oel, wie es

durch die Lager kommt, durch das Rohr e nach dem

Kurbelwellenkasten C zurückleitet. Diese Vorrichtung

macht alle andere Schmierung unnöthig und hält die Maschine rein.

Das Ueberlaufrohr n dient dazu, das Wasser im

Kurbelwellenkasten nicht

zu hoch steigen zu lassen und sorgt gleichzeitig dafür, daſs das Oel nicht

wegflieſst. Rothguſsscheiben t t dienen als

Seitenführung der Kurbelwelle, und Bleischeiben v

verhindern, daſs die conischen Lagerschalen zu fest angezogen werden. Ein

Mittellager K liegt zwischen den Kurbeln und nimmt die

nach unten wirkende Kraft der Kolben auf, so daſs trotz der hohen Geschwindigkeit

ein Vibriren der Welle nicht stattfinden kann. Der Deckel h ist abnehmbar, um zu den Kurbeln gelangen zu können. In Folge der

schnellen Touren füllt der Schaum des Oel- und Wassergemisches den ganzen Raum des

Kastens und ölt so alle bewegenden Theile. Bei einem Versuch wurde gefunden, daſs

das Gemisch – nachdem Kolben und Deckel herausgenommen war – etwa 2m hoch herausspritzte.

Auſser den Dampf-Ein- und -Ausgangsröhren sind noch zwei Controlröhren an der

Maschine vorhanden. Dieselben dienen zum Abführen des Wasserdampfes, wenn bei

eintretender Undichtigkeit der Dampf- oder des Schieberkolbens solcher in den

Kurbelwellenkasten oder über den Schieberkolben tritt, und dadurch gleichzeitig zur

Balancirung des Schiebers. In Folge dieser Einrichtung kann selbst der Laie jeden

Augenblick sehen, ob Kolben und Schieber dicht sind; wenn nicht, müssen neue Ringe

eingesetzt werden.

Der Schiebercylinder selbst ist ausgebuchst und in die Buchse sind die Dampf-Ein- und

-Ausgangskanäle geschnitten; wenn nöthig, kann derselbe billig erneuert werden. Der

Schieber ist ein Kolbenschieber verbesserter Construction und vollkommen

ausbalancirt. Die Schieberführung J dient als

Stopfbuchse, und ist dieselbe, wie auch der Schieber selbst, mit einfachen

guſseisernen Ringen gedichtet. Zwischen den beiden Kurbeln auf der Hauptwelle

befindet sich der Regulator, welcher direkt auf den Kolbenschieber einwirkt, ohne

irgend welche Zwischenhebel oder Uebersetzungen. Derselbe läuft stets in dem Oel-

und Wassergemisch, so daſs die Schmierung eine vollkommene ist. Da nun auch der

Kolben gänzlich entlastet, so ist die Regulirung eine vorzügliche und Abnutzung

nicht vorhanden. Zwischen den Cylindern befindet sich ein Oelbehälter O, von welchem aus das Oel durch die Schmierhähne 1, 1 nach den Hauptlagern fortwährend tropft und von da

nach dem Kurbelwellenkasten. Dieser Behälter, einmal gefüllt, hält lange aus. In

Folge dieser Einrichtung ist weiter keine Ergänzung des Oels im Kurbelwellenkasten

erforderlich. Ueberhaupt ist auſserdem nur noch ein sichtbarer Tropfschmierapparat

angebracht, um den Dampf vor dem Eintritt zu dem Schieber- und den Dampfcylindern zu

schmieren. Y Z ist ein mit Riemscheibe combinirtes

Schwungrad; beide sind als ein Stück gegossen und werden so angebracht, daſs die

Riemscheibe dem Hauptlager überhängt, damit die ganze Schwere auf dem letzteren ruht

und die Hauptwelle entlastet wird.

Ueber den Dampf verbrauch dieser schnelllaufenden Dampfmaschine wurden in Amerika in jüngster

Zeit Versuche gemacht, aus denen hervorgeht, daſs eine raschlaufende

Compoundmaschine mit Cylindern von 305 und 308mm

Durchmesser, 305mm Hub bei einer indicirten

Leistung von 107 und 300 Umgängen in der Minute 10k,7 Speisewasser für ind. und Stunde

brauchte.

Das Expansionsverhältniſs war dabei 4,71 und eine Steigerung auf 5,38 verminderte den

Speisewasserverbrauch nicht, obgleich gleicherweise die Geschwindigkeit auf 303

Umgänge in der Minute vergröſsert wurde. Dabei war der Wasserverbrauch 10k,75 für ind. oder 11k,92 für die effect. und der Kesseldruck

betrug in allen Fällen 7at.

Diese Zahlen sind sehr gut, aber sie werden ziemlich weit von jenen übertroffen,

welche in England mit einer Willans-Compoundmaschine

erzielt wurden, deren Verbrauch bei einem Dampfdruck von 7at,6 9k,69 für

die ind. betrug; es muſs dabei erwähnt werden, daſs diese Zahl durch einen

weit längeren Versuch gewonnen wurde, als jene in Amerika mit der Westinghouse-Maschine,

welche nur 10 Minuten unter der Bremse lief, eine Zeit, welche zu kurz ist, um ganz

verlässliche Resultate zu geben.

Gasmaschinen

waren der Construction nach nicht vollzählig vertreten,

trotzdem sie in groſser Zahl vorgeführt waren. Interessant war nur die Beobachtung,

daſs jetzt mehr Werth darauf gelegt wird, die Gasmaschinen für den Betrieb durch

Benzin und schwerere Kohlenwasserstoffe, sogar Handelserdöl fähig zu machen. Wohl

jede Gasmaschinenfabrik hat jetzt besondere Vergaser, um ihre Gasmaschinen mit

Kohlenwasserstoffen betreiben zu können.

Neuheiten, welche in diesen Blättern noch nicht beschrieben gewesen wären, waren

nicht ausgestellt.

Heiſsluftmaschinen.

Auſser dem bereits in diesen Blättern beschriebenen Benier'schen Feuerluftmotore waren seitens der Firma Alexander Monski in Eilenburg zwei kleine, etwa

½pferdige geschlossene Luftmaschinen nach Rider'schem

System zum Betriebe eines kleinen Wasserfalls ausgestellt.

Die Maschinen, welche in Fig. 7 dargestellt sind,

besitzen zwei Cylinder, einen Kraftcylinder K und einen

Pumpencylinder L, welche senkrecht stehend zwischen

sich das Lager der Schwungradwelle tragen und in Verbindung mit anderen Theilen

zugleich das feste Gestell für die ganze Maschine bilden. In den Cylindern bewegen

sich die Arbeitskolben A und B, deren Kurbeln auf der Schwungrad welle sitzen und Um etwa 90° gegen

einander verstellt sind. In dem unteren Theil des Kraftcylinders K wird durch ein kleines Feuer die Luft im Heiztopf H Erhitzt. Der Pumpencylinder, welcher in seinem

unteren Theile von einem Mantel C umgeben ist, wird

durch Wasser kühl gehalten. Charakteristisch für diese Maschinen ist der im Verbindungskanal zwischen

beiden Cylindern eingeschaltete Regenerator R.

Beim Uebertritt der erhitzten Luft aus dem Kraftcylinder in den Pumpencylinder läſst

dieselbe einen Theil ihrer Wärme in dem Regenerator zurück, welchen sie auf dem

Rückwege dann wieder an sich nimmt. Die Kolben sind sehr lang, der guten Führung

wegen, und mit einer Scheidewand versehen, um Wärmeverluste zu vermeiden. Um die

Reibung zu vermindern, gehen die Kolben auch in den oberen Cylindertheilen nicht

ganz dicht, sondern lassen etwa ½mm Spielraum; die

Abdichtung wird an dem oberen Rand des Cylinders durch Ledermanschetten M M1 bewirkt. Um die

Manschette M1 des

heiſsen Cylinders vor dem Verbrennen zu schützen, ist unterhalb der

Manschettendichtung ein ringförmiger Kanal für Wasserkühlung angeordnet, welcher von

dem erwähnten Kühlmantel C aus sein Wasser erhält; das

Kühlwasser flieſst sodann durch ein Röhrchen seitlich ab. Um Luftverluste zu

ersetzen, führt aus dem Kaltluftcylinder ein Kanal zu einem Ventil an der

Bodenplatte. Dieses Ventil öffnet sich selbsthätig, sobald die Spannung in der

Maschine unter den äuſseren Luftdruck sinkt, und schlieſst ab, sobald sie wieder

steigt. Beim Stillsetzen der Maschine muſs der auf dem Regeneratordeckel sitzende

Hahn geöffnet werden, damit die Spannung, welche in der Maschine herrscht,

entweichen kann und der Heiztopf nicht etwa verbrennt, was sonst eintreten könnte,

weil mit dem Stillsetzen der Maschine auch der Kühlwasserumlauf aufhört. Die

Schmierung der Kolben geschieht sehr sparsam mit steifem Fett, das mit einem Pinsel

aufgestrichen wird. Bei den Kraftmaschinen ist zum Zwecke der Kühlung eine kleine

Pumpe an dem Kaltluftcylinder befestigt, deren Taucherkolben an den oberen Rand des

Cylinders L angehängt wird. Der Regulator ist bei den

Motoren ebenfalls am Pumpencylinder montirt. Er öffnet bei zu schnellem Gange ein

Ventil, durch welches ein Theil der gespannten Luft entweicht, so daſs die Leistung

vermindert wird. Andauernde Einwirkung des Regulators ist ein Zeichen für den

Wärter, das Feuer etwas zu mäſsigen. Die Maschine arbeitet ganz geräuschlos und

gleichmäſsig. Explosionsgefahr ist gar nicht vorhanden, und die Folge einer

nachlässigen Wartung ist im ungünstigsten Falle das Aufhören der Thätigkeit der

Maschine. Der Verbrauch an Gaskoks beziffert sich auf 5k für das Stundenpferd; dieser würde bei zehnstündiger Arbeit einem

Aufwände von etwa 1 M. 20 Pf. entsprechen. Da der Aufwand für Schmiermaterial,

Wasserkühlung und Wartung nicht sehr bedeutend ist, so werden die Betriebskosten

wohl nennenswerth unter den Betriebskosten eines Gasmotors zurückbleiben. Die

Bedienung wird verglichen mit derjenigen eines gewöhnlichen eisernen Ofens. Vielfach

werden anstatt Koks auch nur gewöhnliche Stückkohlen und auch Braunkohlen verwendet,

für das Stundenpferd ungefähr 75 Pf. bis 1 M. erfordernd. Dabei leistet die Maschine

im Winter in dem

Arbeitsraume dieselben Dienste wie ein Heizofen. Im Sommer werden diese letzteren

Dienste allerdings als lästig befunden werden, wenn sie nicht gleichzeitig einem

Trockenprozesse dienlich gemacht werden können. Den Braunkohlen wird von mancher

Seite der Vorzug gegeben, weil sie das Eisen weniger angreifen. Die

Heiſsluftmaschinen werden in Stärke von ⅓, ½, ⅔, 1 und 2 zu 700, 900, 1175,

1450 und 1850 M. verkauft.

Bei den Heiſsluftpumpmaschinen fehlt die Kühlwasserpumpe

als solche, da man bei diesen zweckmäſsiger Weise das geförderte Wasser durch den

Kühlmantel schickt. Die Heiſsluftpumpmaschinen eignen sich für das Heben von Wasser,

wenn die Saugtiefe höchstens 6 bis 7m beträgt

(Entfernung des niedrigsten Wasserspiegels 5 bis 6m von der Standfläche der Maschine abwärts). An diesen Maschinen ist eine

doppeltwirkende Pumpe an der Maschine, und zwar am Pumpencylinder, angeordnet. Diese

Maschinen saugen das Wasser aus Brunnen, Teich oder Quelle und drücken dasselbe

entweder in einen hochstehenden Behälter oder in eine Druckleitung. Bei Druckleitung

kann man unter Einschaltung eines Sicherheitsventils in dieselbe an beliebigen

Stellen das Wasser zu verschiedenen Zwecken entnehmen, z.B. mit einem Schlauche bis

12m weit spritzen. Diese Pumpmaschinen finden

Verwendung zur Wasserversorgung von einzelnen Wohngebäuden, von Gärtnereien und

Parkanlagen, von Anstalten verschiedener Art und Fabriken, zum Speisen von

Wasserkünsten, zum Be- und Entwässern, zum Auspumpen von Kellern, von Kanälen, von

Baugruben u.s.w. Bei Saugtiefen von über 6 bis 7m

ist es nöthig, die Pumpe getrennt von der Maschine im Brunnen anzubringen, und zwar

so tief, daſs sie möglichst wenig hoch zu saugen hat. Die Pumpe wird dann entweder

mit Gestänge oder durch Vorgelege mittels Riemen betrieben. Für die Bedienung der

Heiſsluftpumpmaschinen gilt das Gleiche, was oben für die Heiſsluftmotoren bemerkt

worden ist. Die Bedienung ist eine höchst einfache; sie beschränkt sich auf das

zeitweilige Schüren des Feuers und das Oelen der bewegten Theile. Das Feuer wird

durch Gaskoks, Stein- oder Braunkohlen oder durch sonstige Brennstoffe wie beim

eisernen Zimmerofen unterhalten. Wird einmal das Schüren vergessen, so bleibt eben

mit dem ausgehenden Feuer auch die Maschine stehen, ohne daſs sonst eine

Unannehmlichkeit entstehen würde. Die Heiſsluftpumpmaschinen werden in normaler

Ausführung mit doppeltwirkender Pumpe, Saug- und Druckwindkessel für

Wasserleistungen von 500 bis 15000l in der Stunde

in 12 Stärken zum Preise von 430 bis 1825 M. geliefert.

Mg.

Tafeln