| Titel: | Zur Technologie des Glases. |

| Autor: | R. Zsigmondy |

| Fundstelle: | Band 278, Jahrgang 1890, S. 370 |

| Download: | XML |

Zur Technologie des Glases.

(Schluſs des Berichtes S. 311 d. Bd.)

Mit Abbildungen auf Tafel

20.

Zur Technologie des Glases.

Ein interessantes Beispiel des Auftretens von Krystallen in

geschmolzener Glasmasse bespricht F. Fouqué

(Comptes rendus, 1889). In einen Wannenofen, dessen Wanne

24m lang, 6m

breit und 1m,2 tief war, und die etwa 400000k Glas von der Zusammensetzung

SiO2

73,7

Proc.

Na2O

11,7

„

CaO

14,6

„

MgO und FeO

Spuren

enthielt, ergoſs sich in Folge einer Durchlöcherung der Wanne

deren Inhalt in den Fabrikraum. Man schlug ein zweites Loch in die Wanne und leitete

die daraus ausflieſsende Glasmasse mit Hilfe einer Rinne in den Hof. Ein Schnitt

durch den erstarrten Glasstrang zeigte, daſs das Innere desselben aus glasiger

grünlicher Masse bestand, welche keine Spur Krystallisation besaſs. Nur gegen den

äuſseren Umfang enthielt er milchweiſse Knoten. Der Durchmesser des inneren Kernes

betrug etwa 0m,3. Die äuſsere Schicht von etwa

0m,1 Dicke war milchweiſs, groſsentheils

krystallinisch und nicht blasig. Der entglaste Theil bestand aus schönen

Wollastonit-Sphärolithen, eingebettet in Glasmasse. Das entglaste Glas weicht

wesentlich von der vulkanischen Lava ab, es enthält keine Blasen auf der Oberfläche

und besitzt andere Structur. Im Gegensatze zur Lava ist das Maximum der

Krystallisation nicht im Inneren der Masse, sondern nahe dem Rande gelegen.

Der Wollastonit der Glasmasse wird eben unter anderen Bedingungen fest, als die

Feldspathe und Eisenmagnesiumsilicate der Laven. (Vgl. E.

Hussak

„Ueber sphärolithische Entglasungsproducte“ 1889 273 88.)

Verfahren, Hohlglasgegenstände aus massivem Kupferrubinglas

herzustellen, von der Gräflich

Schaffgotsch'schen Josephinenhütte in Schreiberhan, Schlesien (D. R. P. Kl. 32

Nr. 46596 vom 28. Juli 1888).

2000

Th.

feiner Kies

400

„

Minium

600

„

Potasche

100

„

Kalk

20

„

phosphorsaurer Kalk

20

„

Weinstein

20

„

Borax

9

„

Kupferoxydul

13

„

Zinnasche

werden gemengt und im offenen Hafen niedergeschmolzen. Nach

Angabe der Patentschrift ist das Verhältniſs SiO2 :

Cu2O wesentlich, eine Abweichung von 1 Proc.

macht das Schmelzen von gutem Glase unmöglich. Einfachere Hohlglasgegenstände laufen

wie das Ueberfangglas im Kühlofen an. Zusammengesetzte und aufgetriebene Gläser

läſst man, nachdem sie vollständig erkaltet, in einer Muffel anlaufen. Man erhält so

schöne, durch die Masse rubinroth gefärbte Gläser, die auch an den dicksten Stellen

durchsichtig sind.

Er. Guignet und L. Magne

besprechen die Fabrikation rother Gläser vom 12. und

13. Jahrhundert. Sie sind der Ansicht (entgegen Ebell),

daſs Kupferoxydul dem Glase die rothe Färbung ertheilt, ohne jedoch ihre Ansicht genügend zu

stützen. Kupferchlorür zwischen zwei Gläser gebracht, ertheilt denselben auch die

bekannte rothe Farbe. Durch Mischen folgender zwei Sätze von Henrivaux erhält man grüne Gläser mit purpurrothen Streifen und Adern:

I

II

Na2CO3

100

100

CaCO3

50

50

Sand

260

260

Kupferoxyd

0(?)

–

Eisenoxyduloxyd

–

15

Im Sprechsaal, 1889 Nr. 21, sind folgende zwei Sätze von grünem Glase mitgetheilt: 1) Hellgrün:

100k Sand, 36k Potasche, 14k Kalk, 1k Salpeter, 1k,5

Uranoxyd, 0k,12 Arsenik. 2) Pompadourgrün: 100k Sand, 36k

Potasche, 13k Kalk, 0k,75 Uranoxyd, 0k,38 schwarzes

Kupferoxyd, 0k,75 rothes Eisenoxyd, 0k,20 Manganoxyd, 0k,12 Arsenik. Die angeführten Glassorten zeigen, wie alle Kalk-Urangläser,

charakteristische Fluorescenz.

Im Hannöverischen Gewerbeblatt, 1889 Nr. 12, wird das Material der Brillengläser besprochen. Verfasser

wendet sich zunächst gegen die schwindelhafte Reklame, welche jetzt häufig von

Optikern getrieben wird, die, um für ihre schlechten Gläser Abnehmer zu finden,

marktschreierische Namen, wie „sympathisches Glas“, „Smaragdglas“

u.s.w., erfinden. Ebenso wird mit den Anpreisungen der Bergkrystallgläser viel

gesündigt. Bergkrystall ist an sich ein gutes Material für Brillengläser und

besonders wegen seiner Härte und Dauerhaftigkeit geschätzt, sollte aber als

doppeltbrechendes Mineral senkrecht zur optischen Achse geschnitten werden. Das wird

nun in neuester Zeit, da die Brillengläser aus Bergkrystall Gegenstand der

Massenproduction geworden sind, durchaus nicht allgemein befolgt, und insbesondere

sollen es englische Firmen sein, welche, um Material zu sparen, den Bergkrystall

nach seiner Längsachse schneiden. Verfasser räth zur Vorsicht beim Ankaufe

derartigen Glases.

In früherer Zeit verwendete man zum Schütze des Auges gegen grelles Licht Brillen aus

grünem Glase. Die grünen Gläser haben den Nachtheil, leicht Contrastfarben zu

erwecken, und lassen die Gegenstände in schmutzigen Farben erscheinen. Blaue Gläser

wurden zuerst vom englischen Optiker Adams eingeführt.

– Das durch Braunstein gefärbte rauchgraue oder musfarbene Glas erhielt früher einen

beträchtlichen Bleizusatz und litt in Folge dessen an groſser Weichheit; gegenwärtig

steht es dem weiſsen an Härte gleich. Auch Brillengläser aus intensiv-gelbem Glase

werden angefertigt; das gelbe Glas löscht die meisten Farben aus, ermöglicht also

durch Herbeiführung eines monochromatischen Glases die schärfsten

Gesichtswahrnehmungen. Dementsprechend werden diese Brillen nur als Schieſsgläser

verwendet.

Das Einbrennen von Glasfarben wird in der

Fachzeitschrift Diamantbesprochen. Der wichtigste Punkt

beim Einbrennen ist die richtige Leitung des Feuers.

Das gewöhnlichste, aber am wenigsten sichere Mittel, den Feuergrad zu beurtheilen,

ist, durch ein Probeloch der Muffel die Gläser zu betrachten und nach der Farbe

derselben den Hitzegrad zu bestimmen. Das zweite Mittel, welches weniger Uebung

erfordert, ist die Benutzung eines Probescherbens (Glasscherben, mit einer Farbe

bestrichen, welche ihren Ton beim Einbrennen ändert). Das sicherste Mittel sind die

Pyrometer; diese sind leider complicirt oder unbequem zu gebrauchen. (Vielleicht

würde sich das optische Pyrometer für diesen Zweck eignen. D. Ref.) Die

Luftthermometer, welche die genauesten Temperaturen angeben, sind unbequem. Die

Temperatur, bei welcher die Glasmalerfarben eingebrannt werden, ist die bekannte

Kirschrothglühhitze.

Hansen gibt ein neues Verfahren an zum Ueberziehen von Glas, Porzellan u.s.w. mit Metall auf

galvanostegischem Wege. Das Glas o. dgl. wird zunächst mit einer Lösung von

Goldchlorid oder Platinchlorid in Aethyläther, die vorher mit einer Lösung von

Schwefel in Oel versetzt wurde, bestrichen und in einer Muffel mäſsig erhitzt.

Um den Kupferüberzug zu erhalten, löst man 2 Th. CuSO4 in 8 Th. destillirtem Wasser. Zur Versilberung nimmt man 17 Th.

salpetersaures Silberoxyd und 13 Th. Blutlaugensalz auf 300 Th. Wasser. Zur

Vergoldung verwendet man 7 Th. gefälltes Gold. Den noch feuchten Niederschlag bringt

man in eine Lösung von 9 Th. Blutlaugensalz in 90 Th. Wasser. Wir glauben, daſs die

anderen gebräuchlichen Bäder für Galvanoplastik und Galvanostegie sich für diesen

Zweck auch eignen dürften.

Dr. A. Miethe bespricht die Formgebung optischer Gläser

(Prometheus, 1890 Bd. 1 S. 401).

Neues Verfahren, um Glastafeln mit lithographischen Schriften

oder Zeichnungen herzustellen, von Felix

Forstner in Wien (Oesterreichisches Privilegium vom 7. April 1890).

Ungeleimtes Papier wird der Reihe nach mit Kleister, Gummi arabicum und zweimal mit

Oelfarbe bestrichen. Dieses so präparirte Papier wird nach dem gewöhnlichen

lithographischen Verfahren bedruckt. Nach dem Trocknen des Druckes wird das Papier

auf die mit Kutschenlack oder Leinölfirniſs bestrichene Glastafel aufgelegt, auf der

Rückseite mit einem Schwämme befeuchtet und abgezogen. Eine Tafel, welche auf diese

Weise bedruckt wurde, hat das Aussehen einer mit Oel bemalten Glastafel, nur kommt

das neue Verfahren bei Massenproduction viel billiger zu stehen, als die alte

Handarbeit,

Ein Verfahren, Glas, Porzellan u.s.w. zu decoriren, ist

Jean G. Bonnaud in England patentirt worden. Eine

Glasplatte wird gereinigt, mit einer Lösung von 20g Syrup o. dgl., 5 bis 20g chlorsaurem

Kali und 10g Borax in 100cc Wasser überzogen. Auf diese Platte wird eine

positive

Photographie gelegt. Nach genügender Lichteinwirkung wird die Platte mit einem

Farbpulver bestreut, welches an den dunklen Stellen des Bildes hängen bleibt. Man

fixirt die Farben mit einer „fettigen Composition“ (100cc Lavendelessenz, 10g fettiger Essenz von venet. Terpentin, 5g pulverisirtem Terpentinharz). Zur Uebertragung des auf der Glasplatte

hergestellten Ueberzuges auf das zu decorirende Objekt wird das Bild mit einem

Gemische von 100cc 2procentigem Collodium, 10g fettiger Essenz von venet. Terpentinöl und 5g pulverisirtem Terpentinharz begossen, hierauf in

lauwarmes Wasser, dann in 10procentige Potaschelösung und hierauf in eine wässerige

Lösung von Borax (10 Proc.) und Zucker (5 Proc.) gebracht, wodurch das Häutchen

sammt Bild von der Tafel gelöst wird. (Vgl. übrigens Frank 1889 273 137.)

Verfahren zur Herstellung von Lichtbildern auf

Glasgegenständen für Beleuchtungszwecke von Friedr.

Günther in Ullersdorf bei Teplitz (Oesterreichisches Privilegium vom 7.

September 1889). Derartige Glasgegenstände erhalten gewöhnlich ihre Verzierung durch

Glasmalerei, Aetzen oder Schleifen. Schöne, im durchfallenden Lichte harmonisch

wirkende Lichtbilder werden nach dem Erfinder durch Blasen der Gegenstände in

entsprechend präparirten Formen aus Milchglas hergestellt. Die Formen sind einseitig

mit positiv ausgearbeiteten Reliefs versehen, welche im Glase ein entsprechendes

Negativbild erzeugen. Bei Tage, im auffallenden Lichte gesehen, erscheint der Decor

ziemlich matt und nichtssagend, bei durchfallendem Lichte erscheint dagegen das Bild

in der Farbe des Glases (grau in grau, grün in grün u.s.w.) in den zartesten

Schattirungen und ertheilt demselben ein ungemein schönes Aussehen. Zur weiteren

Verschönerung kann derselbe ganz oder theilweise bemalt werden.

Maschine zum Glaspressen von Holzapfel und

Hilgers in Berlin (D. R. P. Kl. 32 Nr. 46464 vom 16. Juni

1888). Bisher verwendete man Glaspressen, deren Deckel entweder jedesmal

mit der Form verbunden werden muſste, oder Formen mit losen Deckeln, die durch an

dem Preſsstempel befestigte Federn festgehalten wurden. Um die diesen Constructionen

anhaftenden Nachtheile zu beseitigen, werden bei der neuen Maschine die Formen mit

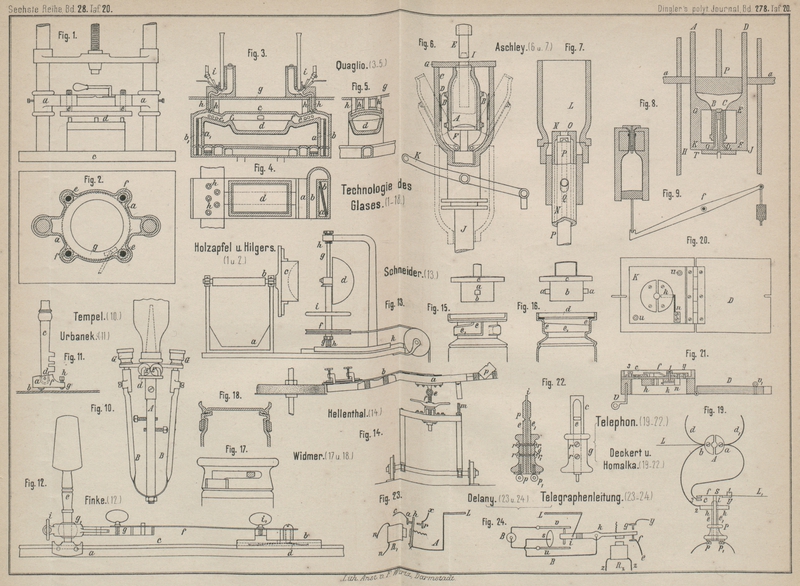

losen Deckeln versehen. Eine eiserne Traverse a (Fig. 1 Taf. 20)

ist mit der Preſsplatte d verbunden. Letztere hält die

Form fest in der zum Pressen erforderlichen Stellung. Das Ein- und Ausrücken der

Preſsplatte d geschieht durch vier mit Gewinden

versehene Bolzen e (Fig. 2). Diese bewirken

durch kleine Zahnräder f, welche durch ein gemeinsames

Zahnrad g mit Handgriff h

gedreht werden, Hebung und Senkung der Preſsplatte d.

Verbessertes Verfahren zur Herstellung von Rohglas nach

System Leuffgen durch combinirte Anwendung von Wasser-, Kohlen-, Holz-, Oel-

oder Naturgas und Generatorgas von Julius

Quaglio. Gewöhnlich werden Glaswaren in der Weise hergestellt, daſs man Gemenge von Alkalien,

Kalk und Kieselsäure in Häfen niederschmilzt und das geschmolzene und geläuterte

Glas aus dem Schmelzgefäſse selbst verarbeitet. Quaglio

schmilzt das Rohglas in eigens von ihm für diesen Zweck construirten Oefen und läſst

das so gewonnene Rohglas „Calcin“ in Schlackenwagen und Wasserbassins

ausflieſsen. Erst nach dem Erkalten wird das „Calcin“ in den Arbeitshäfen

oder Wannen von Neuem geschmolzen und verarbeitet oder als ungeformtes Rohmaterial

in den Handel gebracht.

Der bei diesem Verfahren verwendete Ofen ist in Fig. 3 bis 5 Taf. 20 dargestellt.

aa1 und bb1 sind die Gas- und

Luftzuführungsschächte, durch welche die Gase abwechselnd nach dem üblichen

Regenerativsystem streichen und in dem mit Kuppe überspannten Raume, welcher in der

Mitte ein Sammelbassin d, seitlich erhöht liegende

Schmelzplateaux ee1 und

zwischen Sammelbassin und Schmelzplateaux wellförmige Erhöhungen ff1 hat, zur

Verbrennung kommen.

Ueber der Kuppe des Schmelzofens ist eine Bühne zum Lagern des Schmelzgutes

angeordnet. Die Kuppe selbst ist über den Schmelzplateaux ee1 mit einer nach Bedarf sich ergebenden

Anzahl Oeffnungen versehen, welche durch Schächte h

besetzt sind, die in den Boden der Bühne ausmünden und zur Aufnahme je eines, mit

Deckel, Schieber oder in sonst praktischer Form abschlieſsbaren Schmelztopfes

dienen. In diesen Schmelztöpfen (aus feuerfestem Material) wird Glasgemenge

eingelegt und mittels einer am Boden angeordneten Düse durch Preſswind mit Wasser-,

Leucht- oder Naturgas erzeugte Stichflamme continuirlich niedergeschmolzen.

Am Ausflusse des Schmelzofens ist ein sogen. Wassersack angebracht, welcher, mit

geschmolzener Glasmasse gefüllt, das Austreten der Verbrennungsgase der Stichflamme

in den Schmelzraum efd verhindert. Das durch die

Stichflamme vorgeschmolzene Glasgemenge tritt durch die Schächte h auf die Plateaux ee1 und nach der Ueberschreitung der Wälle ff1 in dünner Schicht

in das Sammelbassin d der Schmelzwanne.

Der Schmelzwannenraum dff1ee1 wird

durch Generatorgase in gleichmäſsig hoher Temperatur erhalten, was um so leichter

möglich, als der Ofen nicht durch Einbringen kalten Glassatzes abgekühlt wird. Beim

Ueberlaufen der Glasmasse über ff1 vollzieht sich beinahe vollständig der

Läuterungsprozeſs. Die in der Wanne d angesammelte

Glasmasse kann durch eine regulirbare Oeffnung am Boden derselben continuirlich

abgelassen werden.

Das auf diese Weise gewonnene Rohglas soll den Vortheil bieten, beim Schmelzen die

Arbeitshäfen nicht anzugreifen, wodurch einerseits die Häfen geschont werden,

andererseits ein reineres, womöglich schlierenfreies Product erzielt wird. – Es ist

möglich, daſs die neue Einrichtung dem Bedürfnisse gewisser Zweige der Technik entspricht,

allgemeine Anwendung dürfte das „Calcin“ kaum finden, da nach bisherigen

Methoden ganz gute Gläser geschmolzen wurden und das 2 malige Einschmelzen der

Glasmasse und der damit verbundene Mehrverbrauch von Brennmaterial jedenfalls vom

Standpunkte der Oekonomik als Rückschritt zu bezeichnen ist. (Vgl. die

entgegengesetzte Ansicht Guhrauer's 1875 215 358.) Calcin wird übrigens in Holland, Frankreich,

Belgien mehr verwendet als in Deutschland und Oesterreich.

Ueber die Herstellung von Wasserstandsröhren für

Dampfkessel von E. Meyer und Co. (Moniteur industriel, 1890 S. 171).

Dem aus dem Hafen entnommenen Glase wird durch zweckmäſsiges Blasen die Gestalt einer

Birne gegeben, dieses gut durchgearbeitet, bis die einzelnen Schichten sich

vollständig vereinigt und in ihrer Temperatur ausgeglichen haben. Man erhitzt

dasselbe hierauf nochmals bis zur Erweichung der Glasmasse und zieht unter

gleichzeitiger innerer Luftzuführung zur erforderlichen Länge aus. Die Röhren

werden, noch heiſs (300 bis 400° C.), in Stücke von der gewünschten Länge

zerschnitten, hierauf in ein Bad von annähernd der gleichen Temperatur gebracht,

worin sie 24 Stunden bis zum vollständigen Erkalten belassen werden. Hierauf werden

sie innerhalb 10 Stunden auf eine Temperatur von 600° C. gebracht und durch weitere

10 Stunden erkalten gelassen. Gegen Temperaturänderungen sollen die Röhren

unempfindlich sein, sie ertragen einen Druck von 150 bis 200k für 1qcm.

Bleioxyd wird dem Glassatze in keiner Form zugesetzt, wodurch die Röhren nach Ansicht

des Verfassers gegen corrodirende Einflüsse geschützt sind.

Verfahren und Apparat zur Herstellung von Flaschen und

Glashohlwaren von Howard M. Aschley in

Ferrybridge (D. R. P. Kl. 32 Nr.

47570 vom 16. September 1887). Dieses Verfahren wurde schon früher einer

Besprechung unterzogen (vgl. 1889 273 133). In Fig. 6 ist

Schnitt und Ansicht des Apparates, in welchem fertige Glashohlkörper hergestellt

werden, aufgezeichnet, in Fig. 7 ein Schnitt durch

den Apparat, in welchem halbfertige Glashohlkörper hergestellt werden, die man indem

Apparate Fig.

6 fertig blasen kann. Die Flaschenform A aus

Guſseisen oder einem anderen geeigneten Materiale wird zweckmäſsig aus zwei Hälften

gefertigt, die mit den Armen B versehen sind, welche

sich um Gelenkstifte drehen können. Die Form A wird von

einer Glocke C umgeben und schlieſst sich beim

Hochgehen der letzteren dadurch, daſs die Federn D

gegen die Arme B drücken. Oben kann die Glocke durch

eine eventuell getheilte Platte G luftdicht geschlossen

werden. Die Form A ist an beiden Enden offen, der

Halstheil kann jedoch durch einen Stempel E, der

Bodentheil durch den Teller F geschlossen werden. Die

Platte G oder die auf Schlitten angebrachten, eventuell

durch Hebel beweglichen Theile schlieſsen sich eng an den Halstheil der Flaschenform

A an, und das Loch I in

der Mitte gestattet den Durchtritt des Stempels E. Die

Glocke C ist mit einer Luftpumpe oder einem

Evacuirapparate in Verbindung gebracht und kann durch den Hebel K auf dem Verbindungsrohre J auf und ab bewegt werden. Der ganze Apparat ist so eingerichtet, daſs er

um 180° gedreht werden kann; in umgekehrter Lage, d.h. den Hals nach unten gekehrt,

wird, ehe die Glocke geschlossen wird, die geschmolzene Glasmasse in die Form

gebracht, diese alsdann durch den Teller F geschlossen

und der ganze Apparat umgedreht. Das Schöpfen der Masse geschieht mit einer

thongefütterten Kelle, und das Volumen der Glasmasse, welche sehr heiſs verarbeitet

werden muſs, wird durch einen vorher angesetzten Trichter bestimmt. Während die

Glasmasse noch in zähflüssigem Zustande sich befindet, wird der Stempel E in die Form gestoſsen und wieder zurückgezogen, so

daſs ein Eindruck in der Glasmasse verbleibt, welcher dem inneren Durchmesser des

Flaschenhalses entspricht. Wird nun die Glocke nach vorhergegangener Drehung

gehoben, bis sie dicht an der Platte G anliegt, und die

Luftpumpe in Gang gesetzt, so wird aus der Glocke C und

auch aus der mit dieser communicirenden Form A die Luft

entfernt, so daſs von dem durch den Stempel E gemachten

Eindruck her der Druck der atmosphärischen Luft die zähe Glasmasse dicht an die Form

A anpreſst. Wird die Glocke C gesenkt, so öffnet sich die Form A

selbsthätig, und die fertige Flasche kann in den Kühlofen überführt werden.

Fig. 7 ist ein

Apparat zur theilweisen Formgebung der Flasche, welche dann in dem Fig. 6 dargestellten

Apparate fertig geformt wird. Ersterer besteht aus der getheilten Form L1 in welche der mit

einer Druckleitung verbundene hohle Stempel N

eingeführt werden kann. Die Oeffnung O desselben kann

durch eine Stange P mit Stift, welche nur eine durch

den Schlitz Q begrenzte Bewegung ausführt, zu dem

Zwecke freigelegt werden um die Glasmasse durch die aus dem Hohlstempel N austretende Luft an die Form L zu pressen. Sämmtliche Formapparate können auf einer Drehscheibe an

einem Gestelle und Rahmenwerk in der Weise angebracht werden, daſs eine

continuirliche Arbeit der Apparate möglich wird. – Die Production mit diesem

Apparat, der in Castleford in Thätigkeit ist, beträgt gegenwärtig etwa 500 Flaschen

in 9 Stunden.

Verfahren zur Herstellung von Flaschen und anderen

Hohlgegenständen aus Glas von den Cristalleries du

val St. Lambert (Oesterreichisches Privilegium vom 25. Mai 1889). Das

Verfahren unterscheidet sich von anderen dadurch, daſs die Glasgegenstände aus zwei

getrennten Theilen hergestellt werden, d.h. daſs der Hals gepreſst und dann mit dem

Körper während des Ausblasens verschmolzen wird. Fig. 8 Taf. 20 stellt den

Längsschnitt des dabei gebrauchten Apparates dar. ADHJ

ist die länglich zweitheilige, bei aa drehbar

gelagerte, oben offene Flaschenform, in welcher der frei eingesetzte Kolben P, welcher dem Flaschenbodenprofil angepaſst ist,

beliebig auf und ab bewegt werden kann. Die Aussparung ADBC entspricht der äuſseren Flaschenwandung, während der untere Theil GEKF den Raum für die Form freiläſst, in welcher der

Hals gepreſst wurde. Diese Form wird nun unmittelbar nach dem Pressen des Halses in

den für sie bestimmten Hohlraum eingeschoben, und zwar so, daſs der äuſsere Rand des

Flaschenhalses genau mit der Linie BC der Flaschenform

zusammentrifft. Durch einen Tritt wird der Rohrstutzen T in den Flaschenhals eingeschoben, wobei derselbe die Oeffnung oo des Apparates hermetisch verschlieſst. Dieser

Rohrstutzen erweitert sich nach der inneren Seite und ist am Ende mit einem Pfropf

verschlossen. In die so weit fertige Form wird die zu einer Flasche nöthige

Quantität Glas eingegossen, welche sofort mit dem unteren, noch roth glühenden Rande

des Flaschenhalses verschmilzt. Die Form wird hierauf umgedreht, so daſs sie die

Lage Fig. 9

bekommt, wobei gleichzeitig ein Hahn, der die Zuleitung comprimirter Luft

abgeschlossen hat, geöffnet wird. Diese strömt durch T

ein, schiebt den Pfropfen bei BC auf die Seite, bläst

die Flasche auf und drückt gleichzeitig den durch ein Gegengewicht belasteten

Stempel P nach abwärts. – Um eine gleichmäſsige,

conisch nach abwärts sich erweiternde Flaschenmündung zu erzielen, wird der Dorn der

Presse ebenfalls conisch gewählt. Das neue Verfahren soll gesteigerte Production

ermöglichen und gleichmäſsigere Ware liefern.

Vorrichtung zum Glätten von Stirnflächen an

Flaschenmündungen von G. Tempel in Friedrichsthal

bei Lauchhammer (D. R. P. Kl. 32 Nr. 45968 vom

20. Mai 1888).

An der Platte d des Stieles A sind die conischen, im Kreise liegenden Glättrollen angebracht (Fig. 10). Die

Achsen derselben liegen schräg, so daſs sämmtliche Rollen sich in gleicher Ebene auf

der gegen die Rollen gedrückten Flaschenmündung abwälzen, wodurch eine Glättung der

letzteren hervorgebracht wird. An A sind auſserdem die

federnden Schenkel B angebracht, deren Enden die

Halterollen G tragen.

Neuerung an Glaskühlöfen von Anthony Dixon Brogan in Firhill, Glasgow, Joseph

French in St. Paulus, Nordamerika, und James Craig in

Firhill (D. R. P. Kl. 32 Nr. 46481

vom 20. Juli 1888). Die Oefen enthalten eine Anzahl etagenförmig

angeordneter Auflageflächen für die zu kühlenden Glastafeln. Dieselben werden

gebildet aus je einem feststehenden Stangenrost, einem zugehörigen Schieberrost,

welch letzterer durch geeignete Mechanismen (Hebel, Rollen) unter oder über die

Stangen des festen Rostes gebracht werden kann. Von einem Elevator, welcher für

sämmtliche Etagenroste einstellbar ist, werden die Glasplatten abgenommen und durch

Zurückziehen, Heben und Senken des untergeschobenen Schieberrostes auf den festen

Rost niedergelegt.

Ein neuer Glasschneidediamant wurde Johann

Urbanek in Wien

patentirt (D. R. P. Kl. 32 Nr. 45831 vom 10. Mai 1888). Derselbe

besteht aus dem Kopfe a (Fig. 11), in welchen der

Diamant b gefaſst ist, und dem Hefte c, um welches der Kopf auf einer zur Längsachse des

Heftes senkrechten Achse d etwas drehbar ist. Zu diesem

Zwecke ist der Kopf mit einer Höhlung f versehen, in

welche das Ende des Heftes c hineingreift. Gegen das

hintere Ende des Kopfes zu kann ein zweiter stumpfer Diamant g eingesetzt werden, der durch eine kleine Stellschraube parallel zur

Längsachse des Heftes verstellt werden kann, und durch welchen der scharfe Diamant

b seine Führung erhält.

Eine andere Vorrichtung, um das sichere Schneiden von Glas zu vermitteln, wurde H.

Fincke in Hannover patentirt (D. R. P. Kl. 32 Nr. 45271

vom 2. März 1888). Ein hölzernes Lineal (Fig. 12) ist mit

Maſstheilung versehen. Mit diesem in Verbindung steht die Schiene c, in welcher schwalbenschwanzförmig geführt der

Schlitten d läuft. Mit diesem ist der Diamanthalter e durch die Blattfeder f

in Verbindung gesetzt. An letzterer sind die Klemmbacken gg1 angebracht, die kugelförmig an der

Innenseite ausgespart den Diamanthalter e tragen,

welcher mit Hilfe dieser Vorrichtung ganz sicher eingestellt werden kann. Durch

Feststellung der Schraube mittels der Blattfeder i ist

der Diamant gegen eine Verletzung, welche durch seitliche Verschiebung nach

vollendetem Schnitte veranlagst werden könnte, gesichert.

Verfahren und Maschine zum Schneiden optischer Linsen

von Heinrich Schneider in Oberstein (D. R. P. Kl. 67 Nr. 44185 vom 13.

December 1887). Die Spindel b (Fig. 13) ist

mit einer Zange verbunden, in welche der Stein c

eingespannt ist; d ist eine halbkugelförmige Schale,

welche durch das Winkelgetriebe e und die Schnurscheibe

f in Rotation versetzt wird. Die senkrechte Welle

d ist in den Spitzen h

drehbar, und das Handrädchen i dient dazu, um den bei

dem Schneiden nothwendigen Druck ausüben zu können. Mit Hilfe des Supports K läſst sich die halbkugelförmige Scheibe in beliebige

Entfernung von dem zu schneidenden Steine einstellen.

Maschine zum gleichzeitigen Anschleifen und Poliren von zwei

ebenen Begrenzungsflächen an einem Werkstücke von E.

Offenbacher in Markt-Redwitz (D. R. P. Kl. 67 Nr. 49564 vom 17. December 1887).

Schleifmaschine für Scheiben von ovaler Form von V. Avril (D. R. P. Kl. 67 Nr. 45491 vom 2. März 1888).

Gegen einen rotirenden, hin und her gehenden Schleifstein wird ein rotirendes, in

einem Rahmen befestigtes, aus mehreren ovalen Scheiben bestehendes Gläserbündel

durch das eigene Gewicht angepreſst und dadurch gleichmäſsig abgeschliffen.

Ausbalancirter Spannrahmen für

Tafelglas-Facettirmaschinen von der Aachener Spiegelmanufactur, E.

Hellenthal und Co. in Aachen (D. R. P. Kl. 64 Nr. 44911 vom 7. April

1888). Der Rahmen a (Fig. 14) ist um e drehbar auf den stellbaren Schraubenspindeln ff gelagert und durch Gewichte p so ausbalancirt, daſs die zu facettirende Platte b immer mit constantem Druck gegen die Oberfläche der wagerechten Schleifscheibe gedrückt

wird. Der Rahmen ist auf einem kleinen Wagen montirt.

Luftdichte Glasverschlüsse wurden in den letzten Jahren

vielfach construirt. Jedermann kennt den jetzt so häutig an Bierflaschen und

Flaschen moussirender Getränke angebrachten Verschluſs, bestehend aus einem

Porzellan- oder Holzknopfe mit Gummiring, der durch ein doppeltes Drahtgelenk mit

der Flasche verbunden ist. Ein kräftiger Druck auf dieses Gelenk genügt, um die

Flasche zu öffnen.

Ein anderer Verschluſs wird jetzt häufig auch im Handel angetroffen und eignet sich

besonders für Weinflaschen, die einmal geöffnet einige Zeit aufbewahrt werden

sollen. Ein dicker Gummistopfen wird mit Hilfe einer Schraubenspindel und Mutter

zwischen zwei Holz- oder Elfenbeinstücke eingeklemmt; er weicht zur Seite und wird

dadurch so stark an die Flaschenwandung gepreſst, daſs der Verschluſs nur nach dem

Aufschrauben der Mutter von jener wieder entfernt werden kann. Die Flasche wird

durch Abziehen des Schlüssels dem Unberufenen unzugänglich.

An Stelle der vielfach gebrauchten Metalldeckel, welche mit Korkfütterung und

Schraubenwindung versehen zum Verschlieſsen von Pulvergläsern vielfach in Gebrauch

waren, construirten C. Stölzle und Söhne ähnliche Verschlüsse aus Glas. Dieselben erhalten auſser der

Korkeinlage noch einen Gummiring. Derselbe wird befeuchtet auf den Flaschenrand

gelegt, und der Glasdeckel, in dessen gerippte innere Vertiefung der Korkring vorher

ebenfalls befeuchtet eingelegt wurde, in die Gewinde der Flasche eingedreht und

kräftig angezogen. Diese Construction hat sich bewährt.

Einen anderen einfachen luftdichten Verschluſs construirt B.

Ritter v. Poschinger. An einem deckelartigen Stöpsel befinden sich Ansätze,

die nach Einsetzung desselben in das Glas in sich verengende Fugen des inneren

Flaschenhalses eingreifen und bei kurzer Drehung ein Anpassen des Stöpsels bewirken.

Zur Dichtung dient auch hier ein Gummiring. Da die Manipulation beim Oeffnen und

Schlieſsen eine einfache und der Gummiring nur von wenigen Chemikalien angegriffen

wird, empfiehlt sich diese Construction für mancherlei industrielle Zwecke, für

Speisekammergläser u.s.w.

Ein anderer Verschluſs für Conservengläser rührt von A. Widmer in Zwiesel, Bayern, her. Fig. 17 stellt die

Flasche in der äuſseren Ansicht, Fig. 18 dagegen im

Querschnitte dar. Die Flasche besitzt in ihrem Halse zwei sich zapfenartig

gegenüberstehende Erhöhungen. Die Hülse c, welche

ebenfalls aus Glas über einen Kern gepreſst wird, hat zwei rechtwinkelige

Einschnitte, welche auf der unteren Seite ihrer Länge nach 1mm Steigung haben. Wird die Hülse über den Hals

der Flasche gesteckt und in ⅕ Umgang gedreht, so schlieſst dieselbe mittels des

zwischen beiden liegenden Gummiringes luftdicht ab. Der Vortheil des Verschlusses von auſsen ist,

daſs Differenzen in der Wandstärke hier bei Verwechslungen der Deckel keinen

Einfluſs haben, daſs man also eine Flasche mit dem Deckel einer jeden anderen

Flasche derselben Qualität verschlieſsen kann. (Sprechsaal.)

Um das Auge vor Verletzungen zu schützen, welche bei einer Zertrümmerung des

Schutzbrillenglases durch Bruchstücke desselben erfolgen könnten, construirt K. W. Müller in Eberswalde eine Schutzbrille mit doppelten elastisch befestigten Gläsern (D. R. P. Kl. 42

Nr. 47124 vom 11. Oktober 1888). Die Gläser sind doppelt angeordnet und durch eine

Feder derart in ihrer Fassung gehalten, daſs sie nachgeben, wenn sie einem Stoſse

ausgesetzt sind. Zerbricht das äuſsere Glas trotz der Feder, so bietet das innere

für viele Fälle noch hinreichend Schutz.

Es ist bekannt, daſs Glasdachziegel bei hellem

Sonnenscheine dadurch Veranlassung zu Bränden geben können, daſs sie gleich

Sammellinsen wirken und in der Nähe des Brennpunktes liegende Gegenstände aus Holz

zu entzünden befähigt sind. In diesem Sinne sollen besonders die im Glase

enthaltenen Hohlräume (Blasen) wirken (?). Ein Mittel gegen die Gefahr besteht im

Bestreichen der Ziegel mit weiſser Farbe. Weit zweckentsprechender ist der

Vorschlag, welcher sich im Sprechsaal, 1890 Nr. 15,

findet, die Glasziegel mit Hilfe eines Sandstrahlgebläses zu mattiren, oder an der

Oberfläche des Glases feine Längsriefung anzubringen.

Die Patent Transparent Wire Wave Roofing Co. in London

will einen Ersatz für Glasfenster in einem mit

Leinölfirniſs gefüllten Drahtgewebe gefunden haben. Der neue Fensterstoff ist

grünlichgelb durchscheinend und durch Eintauchen eines Eisendrahtgewebes in

gekochtes Leinöl hergestellt. Das Gewebe besteht aus einem 0mm,4 dicken Draht, dessen Fäden 2mm,2 von einander abstehen. Die Dicke der Tafeln

beträgt 1 bis 1mm,5. Sie werden in Längen von

10m und Breiten von 0,6 bis 1m,2 geliefert. Die Befestigung geschieht durch

Zerschneiden der Gewebe mit der Schere und Annageln der Stücke. Gegen Regen und

Sonnenschein soll der Stoff beständig sein. (Jedenfalls nicht auf die Dauer.)

Glasröhren mit Asphaltmantel. Die Firma Wilhelm Seume in Dresden und Prag bringt neuerdings

derartige Röhren in den Handel, welche 5mm dick

mit einer 1cm dicken Asphaltschicht umgeben sind,

welche sie nach Möglichkeit vor dem Zerbrechen schützen soll. Die Röhren werden als

Ersatz für Holz-, Thon-, Eisen-, Cement-, Bleiröhren empfohlen und sollen der

Einwirkung von Säuren u.s.w. gut widerstehen und auch dem Ansetzen von Abscheidungen

wenig Gelegenheit bieten. (Sprechsaal, 1889.)

Um Signaturen auf Standflaschen matt zu ätzen empfiehlt

der Sprechsaal, 1889 S. 164, ein Gemenge von 36g Fluornatrium und 7g schwefelsaurem Kali in 0l,5 Wasser zu

lösen, sodann 14g Zinkchlorid und 65gstarke Salzsäure in 0l,5

Wasser gelöst zuzusetzen. Die Mischung mit Feder oder Pinsel aufgetragen ätzt in 15

bis 30 Minuten mattweiſs.

Dr. R. Zsigmondy.

Tafeln