| Titel: | Neuerungen an Walzwerken. |

| Fundstelle: | Band 278, Jahrgang 1890, S. 433 |

| Download: | XML |

Neuerungen an Walzwerken.

(Fortsetzung des Berichtes Bd. 277 * S.

543.)

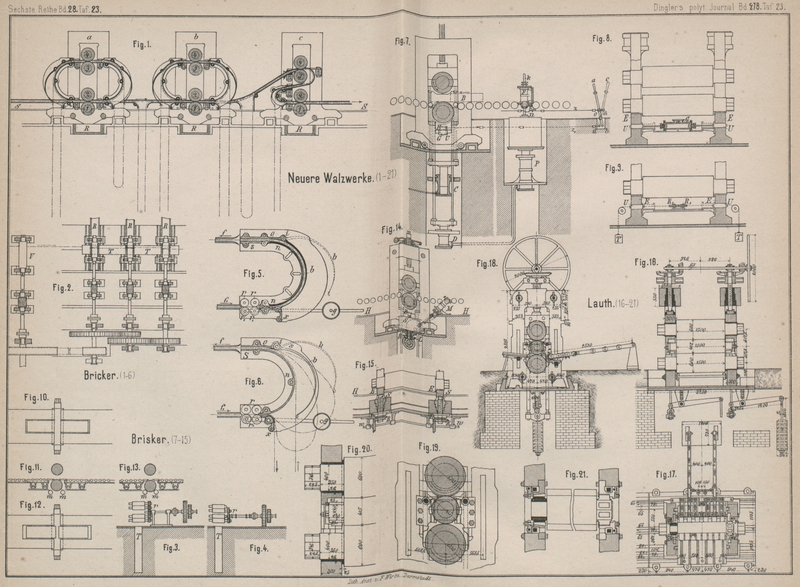

Mit Abbildungen auf Tafel

23.

Neuerungen an Walzwerken.

Wenn auch die so hervorragende Neuerung, wie sie das Mannesmann'sche Walz verfahren bildet, zur Zeit die Aufmerksamkeit der

Walztechniker in vorwiegendem Maſse auf sich zieht, so fehlt es doch nicht an

Fortschritten auf dem bisherigen Wege des Walzwerksbetriebes und der

Walzwerksconstructionen, die unseres Erachtens bemerkenswerth sind. Wenn auch das

Mannesmann'sche Verfahren ganz neue Bahnen eröffnen

wird, so wird doch das alte Verfahren für manche Zweige der Technik seinen Werth

behalten und sich dauernd behaupten.

Wir wollen im Nachstehenden über die bemerkenswerthen Neuerungen sowohl in den

Constructionen selbst, als auch über deren Einfluſs auf den Betrieb eingehend

berichten.

Walzwerk für Bandeisen und Draht

von E. Stegmann in Kaczagorka bezieh. G. Brisker in Prag.

Das Walzwerk besteht aus mehreren hinter einander stehenden Walzgerüsten, von denen

jedes zwei über einander liegende von einander getrennte Walzenpaare enthält, D. R.

P. Nr. 50168 vom 5. Januar 1889 bezieh. Nr. 52512 vom 9. August 1889 (Fig. 1).

Die Anordnung von hinter einander stehenden Walzgerüsten ist nicht neu, ebenso die

Anordnung von zwei Paar Walzen über einander in einem Gerüste. Bei den bisherigen

Ausführungen des ersteren Systems haben jedoch die hinter einander stehenden

Walzgerüste nur je zwei Walzen, es wird in jedem Gerüste nur ein Stich gemacht, und

in den auf einander folgenden Walzenpaaren wird mit zunehmender Geschwindigkeit

gearbeitet, um eine Schlingenbildung zu vermeiden; letzteres ist jedoch nur durch

sehr complicirte Räderübersetzungen oder sonstige Transmissionen zu erreichen;

auſserdem ist es äuſserst schwierig, die Streckung in den einzelnen Kalibern unter

allen Umständen stets in dem richtigen Verhältnisse zur Umfangsgeschwindigkeit der

Walzen zu erhalten, und es sind in Folge dessen mit dem betreffenden Walzwerke so

viele Nachtheile verbunden, daſs dasselbe nur in sehr beschränktem Maſse zur

Anwendung gekommen ist.

Die Anordnung von zwei Paar Walzen in denselben Ständern über einander wurde bis

jetzt nur bei in einer Linie neben einander liegenden Walzgerüsten zur Anwendung

gebracht; die auf einander folgenden Walzenpaare erhielten durch complicirte

Räderübersetzungen ebenfalls eine zunehmende Geschwindigkeit, um eine

Schlingenbildung zu vermeiden; dabei wurde das Walzgut aus dem unteren Walzenpaare

eines Gerüstes in das darüber liegende und von hier sofort in das untere Walzenpaar

des nächsten nebenan liegenden Gerüstes geführt, so daſs in jedem Gerüst zwei Stiche oder

Durchgänge gemacht wurden. Auch solche Walzwerke bieten aus den gleichen Gründen,

die bei dem ersteren Walzwerkssystem angeführt wurden, Schwierigkeiten.

Das nachstehend beschriebene neue Walzwerk ist eine Vereinigung der angeführten zwei

Walzwerkssysteme; es werden durch dasselbe die Nachtheile jener beiden Systeme

vermieden und man erhält ein in Anlage und Betrieb bedeutend einfacheres und

billigeres Walzwerk.

Das Walzwerk besteht, wie bereits Anfangs erwähnt, aus mehreren hinter einander

stehenden Walzgerüsten, von denen jedes zwei Paar Walzen in denselben Ständern über

einander enthält (Fig. 1). Die Uebertragung der Bewegung von einem Gerüst zum anderen

geschieht am besten durch Zahnräder. Zur Uebertragung der Bewegung auf die Walzen

eines jeden Gerüstes dienen entweder Kammwalzen in besonderen Ständern, wie in Fig. 2

gezeichnet, oder es werden auf die verlängerten Zapfen der Walzen Zahnräder aus

Stahlguſs aufgeschoben und durch Räder r angetrieben,

wie in Fig. 3

dargestellt. In Folge der beschriebenen Anordnung haben immer die beiden Walzenpaare

eines Gerüstes dieselbe Umfangsgeschwindigkeit.

Fig. 4 zeigt

den Antrieb der Walzen im letzten Gerüste beim Walzen von Bandeisen, wenn

Schleppwalzen zur Verwendung kommen.

Die Walzarbeit geht in dem beschriebenen Walzwerke in folgender Weise vor sich: Der

Knüppel wird in einem gewöhnlichen Trio-Vorstreckgerüste V (Fig.

2) bis zu einem bestimmten Querschnitte vorgewalzt. Der vorgewalzte Stab

wird dann aus dem letzten Kaliber sofort in das Gerüst a des Fertigwalzwerkes Fig. 1 und 2, zwischen die Walzen 1–2 geführt, bei seinem

Austritte durch eine mechanische Umführung selbsthätig nach oben gebogen und

zwischen die Walzen 3–4

gebracht, bei seinem Austritte aus diesen Walzen nach unten, wieder zwischen die

Walzen 1–2, jedoch durch eine schräge Umführung in ein

neben dem ersteren liegendes Kaliber und von hier aus durch eine gerade Führung in

das Gerüst b geführt, in welchem, und nötigenfalls auch

in den nachfolgenden Gerüsten, sich die gleiche Umführung des Walzgutes wiederholt.

Es werden daher in jedem Gerüste drei Stiche oder Durchgänge gemacht.

Speciell beim Walzen von Bandeisen erhält das letzte Gerüst zwei Paar Schlichtwalzen.

Das Bandeisen geht dann aus dem unteren Walzenpaare des vorletzten Gerüstes in das

obere Walzenpaar des letzten Gerüstes c und zwischen

den Walzen 3–2 hindurch in

das untere Walzenpaar, aus welch letzterem es fertig heraustritt (Fig. 1) – oder das

Bandeisen tritt, wie in Fig. 1a gezeichnet, zuerst in das untere Walzenpaar des

letzten Gerüstes und geht zwischen den Walzen 2–3 hindurch in das obere Walzenpaar. Es findet daher

zwischen den auf einander folgenden Walzenpaaren eines jeden Gerüstes eine

Schlingenbildung statt.

Zwischen den auf einander folgenden Gerüsten nimmt die Walzengeschwindigkeit zwar zu, jedoch findet

dies nur in einem solchen Maſse statt, daſs auch hier eine bedeutende

Schlingenbildung eintritt, und es wird daher im Gegensatze zu den angeführten

bekannten Walzwerkssystemen zwischen allen, sowohl den über einander liegenden als

auch zwischen den hinter einander liegenden Walzenpaaren mit Schlingenbildung

gearbeitet.

Die zum Umführen des Walzgutes in den über einander liegenden Walzenpaaren dienenden

mechanischen Umführungen besitzen folgende Construction: Zwischen zwei Platten S (Fig. 5 und 6) befindet sich das feste

Bogenstück n, ferner das feste Bogenstück o und der mit letzterem um einen Bolzen i drehbare Bügel b. Diese

Theile sind zwischen den Platten S durch Bolzen

befestigt und können gewechselt werden; dieselben sind für Bandeisen innen glatt,

während sie für Draht zur Hälfte eine Quadratspur, zur Hälfte eine Ovalspur

besitzen, so daſs in der Führung selbsthätig ein Drehen des Walzstabes um 90°

stattfindet, in ähnlicher Weise, wie dies bei wagerechten Umführungen der Fall ist.

Die Verbindung mit den Walzenkalibern ist durch die Führungsbüchsen f und f1 hergestellt.

Fig. 5 zeigt

die geschlossene Führung in dem Augenblicke, wo das Walzgut aus einem Walzenpaare in

das andere tritt; der Bügel b, welcher in seiner oberen

Hälfte bedeutend stärker ist als in seinem unteren Theile, wird in Folge dessen

durch das Gewicht der oberen Hälfte in der gezeichneten Stellung gehalten; dieses

Gewicht kann entsprechend dem Querschnitte des Walzgutes regulirt werden.

Hat der Walzstab die Führung durchlaufen und ist derselbe in das zweite Walzenpaar

getreten, so wird von der sich nun bildenden Schlinge der Bügel b aufgeklappt und die Schlinge tritt, wie in Fig. 6

angedeutet, aus der Führung heraus, und fällt, sowie sie sich erweitert, senkrecht

nach unten. Es kommt auf beiden Seiten der Walzen die gleiche Construction zur

Anwendung, da es gleichgültig ist, ob das Walzstück von unten nach oben oder von

oben nach unten geführt wird; nur für den Uebergang des Walzstabes aus dem einen

oberen Walzenpaare schräge in das nebenan liegende Kaliber des unteren Walzenpaares

sind die betreffenden Umführungen schräg gestellt, bei Bandeisen auch noch

entsprechend gekrümmt, da hier trotz der schrägen Stellung der Führung die Ein- und

Auslaufstellen parallel bezieh. senkrecht zu den Walzen stehen müssen. Die zwischen

den auf einander folgenden Gerüsten befindlichen geraden Führungen haben ebenfalls

nach unten aufklappbare (durch Hebel und Gegengewicht geschlossene) Bügel (Fig. 1), so

daſs die Schlingen auch hier nach unten austreten können, Sämmtliche Schlingen,

sowohl die zwischen den über einander als auch die zwischen den hinter einander

liegenden Walzenpaaren sich bildenden, fallen senkrecht nach unten in einen

schmalen, im Fundamentmauerwerke ausgesparten und in der Mitte des ganzen

Fertigwalzwerkes sich

hinziehenden Schacht T (Fig. 2, 3 und 4). – RR (Fig. 1) sind breite

eiserne Gerinne, durch welche das von den Walzen herablaufende Kühlwasser abgeführt

wird, ohne den Schacht T naſs zu machen.

Damit das bei den einzelnen Umführungen bezieh. geraden Führungen aus dem einen

Walzenpaare zuerst austretende Ende des Walzgutes nicht in den Schacht herabfallen

kann, da hierdurch ein Verwirren der in dem Schachte hängenden Schlinge bewirkt

werden könnte, dient nachstehende Einrichtung: An der Einlaſsseite der Führung, also

der Austrittsstelle des Walzstabes, sind ein oder zwei Paar Rollen rr (Fig. 5 und 6) in die Umführung (bei

den hinter einander stehenden Gerüsten in die gerade Führung) eingeschaltet, von

welchen die unteren durch einen Hebel mit Gegengewicht G mit einer bestimmten Kraft gegen die oberen angedrückt werden. Das in

die Führung eintretende Walzgut muſs zuerst zwischen diesen Rollen

hindurchgehen.

Hat nun das Ende des Walzgutes das betreffende eine Walzenpaar verlassen, so kann es

nicht in den Schacht hinabgleiten, sondern es wird durch die Rollen so lange

festgehalten, bis das andere Walzenpaar die Schlinge vollständig aufgearbeitet hat.

Das Gegengewicht, durch welches die unteren Rollen gegen die oberen angedrückt

werden und daher das Ende des Walzgutes nach seinem Austritte aus den Walzen

gehalten wird, kann stets, entsprechend dem Gewichte der in den Schacht

herabhängenden einen Hälfte der Schlinge, eingestellt werden.

Je nachdem die Dicke und somit das Gewicht dieses Theiles der Schlinge gröſser oder

kleiner ist, wird die Kraft, mit welcher die unteren Rollen gegen die oberen

angedrückt werden, gröſser oder kleiner sein müssen, um das betreffende

Schlingenende zu halten. Da mit dem Gewichte der herabhängenden Schlinge jedoch auch

die Dicke und daher die Steifigkeit des warmen Walzstabes zunimmt, so wird auch der

in die Rollen rr erst eintretende Theil stets steif

genug sein, um den Eintritt zwischen die betreffenden Rollen zu bewirken, ohne sich

zu stauchen.

Es können bei ganz schwachen Eisensorten auch drei Paar Rollen hinter einander

angebracht werden, jedes Paar hat dann nur ⅓ des Gewichtes des herabhängenden

Schlingentheiles zu tragen, die Belastung jeder unteren Rolle ist dementsprechend

dann auch nur ⅓ und in Folge dessen auch der Durchgang des Walzstabes durch die

Rollen um soviel leichter. Das neue Walzwerk ist durch nachstehende Vortheile

charakterisirt:

1) Es sind dadurch, daſs in jedem Gerüste drei Stiche oder Durchgänge gemacht werden,

für eine gleiche Anzahl von Stichen weniger Walzgerüste, Walzen u.s.w. nöthig als

bei anderen Walzwerken.

2) Da ein unmittelbarer Uebergang des Walzgutes aus einem Walzenpaare in das andere

nicht stattfindet, sondern mit Schlingenbildung gearbeitet wird, so entfallen die

vielen complicirten Räderübersetzungen und es werden alle die Schwierigkeiten

vermieden, welche bei zunehmender Walzengeschwindigkeit und unmittelbarem Uebergange des

Walzgutes unausbleiblich sind.

3) Durch das Austreten der Schlingen nach unten und in einen unter der Hüttensohle

befindlichen Schacht werden auch alle die Nachtheile, welche mit der

Schlingenbildung verbunden sind, vermieden; die Schlingen nehmen keinen Raum über

der Hüttensohle ein, es ist jede Gefahr für die Arbeiter beseitigt und die Abkühlung

der Schlingen, welche sich stets in einem erwärmten Raume befinden, ist auf ein

Minimum herabgemindert.

Duowalzwerk mit senk- und hebbarer

Unterwalze von E. Stegmann bezieh. G. Brisker (D. R. P. Nr. 50168 vom 5. Januar

1889).

Bei den bisherigen Walzwerkssystemen bedingt das Heben des Walzstückes oder das

Reversiren der Walzen auſser einem bedeutenden Zeitverluste einen groſsen Dampf- und

Schmiermaterialverbrauch und einen starken Verschleiſs von Maschinentheilen.

Nachstehend ist nun ein Walzwerk beschrieben, welches ein leichteres und schnelleres

Arbeiten ermöglicht, als es bei allen anderen Walzwerkssystemen der Fall ist, und

bei welchem sowohl die Anlagekosten als auch die gesammten Betriebs- und

Unterhaltungskosten bedeutend geringer sind. Die Eigenthümlichkeit des Walzwerkes

besteht darin, daſs das Walzstück nach jedem Durchgange zwischen Ober- und

Unterwalze hindurch auf die Vorderseite zurückgeschoben wird, ohne daſs die

Umdrehungsrichtung der Walzen sich wie bei einem Reversirwalzwerke ändert; es wird

nur, um das Zurückschieben des Walzstückes zu ermöglichen, die Unterwalze gesenkt

und nach erfolgtem Rückgange wieder gehoben.

Um ein solches Walzverfahren praktisch durchführbar zu machen, muſs das Senken und

Heben der Walze genügend schnell, leicht und mit gröſster Betriebssicherheit

erfolgen, was Zweck der nachstehend beschriebenen Constructionen ist.

Die Oberwalze ist, wie jetzt meist üblich, durch hydraulische Cylinder CC (Fig. 7) und einen

Gewichtsaccumulator ausbalancirt, ebenso erfolgt das Nachstellen der Walze in der

gewöhnlichen Weise. Die Unterwalze jedoch ist nicht wie gewöhnlich fest in den

Ständern gelagert, sondern ruht in den Einbaustücken EE

und kann mit diesen gesenkt und gehoben werden; dieselbe ist ähnlich wie die

Oberwalze durch zwei hydraulische Cylinder D und einen

Gewichtsaccumulator P ausbalancirt. Die

Gewichtsausgleichung erfolgt jedoch nur in dem Maſse, daſs die Walze noch mit einem

geringen Uebergewichte auf den zwischen den Einbaustücken E und den Walzenständern befindlichen Unterlagen U aufliegt. Die betreffenden Unterlagen können durch zwei in einem

gemeinschaftlichen Cylinder G (Fig. 8) befindliche

Dampfkolben verschoben werden. Oberhalb des Accumulators P befindet sich ein zweiter Dampfcylinder F,

dessen Kolbenstange beim Niedergange des Kolbens direkt auf den Plunger des Cylinders P drückt und dadurch die Unterwalze hebt. Die Steuerung

der beiden Cylinder F und G wird durch einen gemeinschaftlichen Hebel bewirkt.

Das Senken und Heben der Unterwalze geschieht in folgender Weise: Sobald das

Walzstück auf der Hinterseite aus den Walzen getreten ist, wird die Unter walze

durch ein geringes Niedergehen des Kolbens des Cylinders F etwas angehoben und die Unterlagen U

zurückgezogen. Ist letzteres geschehen, so hört der Druck auf den Dampfkolben auf

und die Unterwalze sinkt. Alles dies erfolgt fast augenblicklich durch Verstellen

des Hebels ab.

Nach erfolgtem Rückgange des Walzstückes auf die Vorderseite wird durch Zurückstellen

des Hebels die Unterwalze gehoben, die Unterlagen unter die Einbaustücke

zurückgebracht und hierauf der Dampfkolben des Cylinders F entlastet; die Walze setzt sich vermöge ihres Uebergewichtes wieder fest

auf die Unterlagen und der nächste Durchgang kann erfolgen.

Die Steuerung der beiden Cylinder F und G ist in Fig. 7 im Prinzip

veranschaulicht: Die Schieber der beiden Cylinder sind durch die Zugstangen Z und Z1 mit dem Handhebel ab

verbunden. Die Schieberstange des Cylinders F trägt an

ihrem unteren Ende eine kleine Rolle r und wird durch

Dampfdruck oder durch ein Gewicht stets nach unten gedrückt, so daſs sie mit der

Rolle r auf der Zugstange Z aufsitzt; diese Zugstange besitzt eine Vertiefung u. Befindet sich nun

der Steuerhebel in der Stellung ab, so ist der Schieber

des Cylinders F in seiner höchsten Lage, der

Dampfeintrittskanal ist geschlossen, auf dem Cylinderkolben befindet sich kein

Dampfdruck und der Plunger des Accumulators P ist in

Folge des Uebergewichtes der Unterwalze gehoben; die Unterlagen befinden sich unter

den Einbaustücken. Wird der Hebel ab in die punktirte

Stellung cd gebracht, so gleitet zuerst die Rolle r in die Vertiefung u der

Zugstange Z, der Schieber des Cylinders F wird heruntergedrückt, es tritt Dampf über den

Kolben, drückt diesen und mit demselben den Plunger des Accumulators P herunter und die Unterwalze wird etwas angehoben. In

dieser Stellung verbleibt die Walze so lange, als die Rolle r der Schieberstange in dem vertieften Theile der Zugstange Z gleitet. Während dieser Zeit wird durch den

Steuerhebel ab auch der Schieber des Cylinders G verstellt; es tritt Dampf gleichzeitig vor beide

Kolben und die Unterlagen U werden unter den

Einbaustücken weggezogen. Jetzt ist die Zugstange Z so

weit nach rechts gegangen, daſs die Rolle der Schieberstange wieder steigt, der

Schieber wird gehoben, dadurch der Dampfkolben entlastet und die Unterwalze sinkt.

Durch Zurückbringen des Hebels in seine ursprüngliche Stellung wird wieder zuerst

die Unterwalze gehoben, die Unterlagen U unter die

Einbaustücke zurückgebracht und zuletzt durch Entlastung des Dampfkolbens die Walze

wieder fest aufgesetzt. Es ist deicht einzusehen, daſs sich die Wege oo1 und db, welche die betreffenden Theile der Zugstangen beim

Verstellen des Handhebels zurücklegen, ferner die Länge der auf der Zugstange Z befindlichen Vertiefung u, sowie endlich die Schieberwage der beiden Dampfcylinder so bemessen

lassen, daſs das Anheben der Unterwalze, das Verschieben der Unterlagen und das

nachfolgende Senken der Unterwalze bezieh. das Aufsetzen auf die Unterlagen

vollkommen präcise in den richtigen Momenten erfolgt. Der Dampfcylinder zum

Verschieben der Unterlagen kann anstatt unter der Unterwalze auch vor den Walzen

liegen; es ist in diesem Falle nur ein gewöhnlicher Cylinder mit einem Kolben nöthig

und die Unterlagen werden dann, wie in Fig. 9 gezeichnet, durch

über Rollen RR1 gehende

Ketten verschoben. Die Kuppelungsspindeln an der Unterwalze können stets von

genügender Länge sein und werden dieselben in entsprechender Weise ausbalancirt.

Durch die hydraulische Gewichtsausgleichung der

Unterwalze, sowie dadurch, daſs der Hub der Walze sehr klein ist und nur ungefähr

60mm beträgt, erfolgt das Senken und Heben

selbst beim schnellsten Walzen ruhig und leicht, und es ist in Folge der geringen

Bewegung der betreffenden Theile und der unbedeutenden Arbeit, welche die zwei

kleinen Dampfcylinder F und G zu verrichten haben, der Dampf- und Schmiermaterialverbrauch, sowie die

Abnützung aller Theile so gering, wie dies bei keinem anderen Walzwerke der Fall

ist.

Die Walztische sind unbeweglich; für schwere Bleche erfolgt der Antrieb der

Tischrollen wie bei den Reversir walz werken durch eine besondere kleine Maschine,

oder es erfolgt der Antrieb durch Frictionsrollen mm,

auf welche sich die Unterwalze beim Senken aufsetzt, wie in Fig. 11 und 13

gezeichnet.

Das beschriebene Walzwerk ist hauptsächlich für schwere Bleche bestimmt; um mit

demselben jedoch auch leichtere Bleche walzen zu können, dient nachstehende

Einrichtung. Bei festen Walzentischen ist die Lücke, welche bei dem Sinken der

Unterwalze zwischen beiden Tischen entsteht, für kleine Brammen eventuell zu groſs,

und es können bei dem Zurückgeben solcher Brammen Störungen verursacht werden; es

wird für diesen Fall der mittlere Theil der Tische fahrbar gemacht. Sinkt die

Unterwalze, so fahren beide Tische gleichzeitig gegen die Walze vor und nehmen die

in Fig. 12

und 13

gezeichnete Stellung ein. Beim Heben der Walze fahren die Tische wieder in die

ursprüngliche Stellung (Fig. 10 und 11) zurück.

Das Bewegen der Tische erfolgt entweder durch die Frictionsrollen mm (Fig. 11 und 13) oder durch

einen der beiden Dampfcylinder F und G, immer aber selbsthätig, und gleichzeitig mit dem

Senken und Heben der Unterwalze. Das Senken und Heben der Unterwalze kann auch durch

Schrauben erfolgen. Unterhalb der Unterwalze befinden sich in den Walzenständern die

Schrauben S (Fig. 14 und 15). In den

mit den Walzenständern fest verbundenen Halslagern L (Fig. 15) drehen sich die

Zahnräder R. Die letzteren und die Schrauben S sind derart durch Keile mit einander verbunden, daſs

beim Drehen der Räder die Schrauben auf und nieder steigen, die Räder jedoch an

ihrer Stelle verbleiben. Die Räder R werden mittels der

auf der Welle w w sitzenden Kegelräder und eventuell

eines weiteren Zahnradgetriebes durch eine kleine schnelllaufende Reversirmaschine

unabhängig von der Anstellvorrichtung der Oberwalze angetrieben. Die beschriebene

Walzmethode, mit senk- und hebbarer Unterwalze, kann auch bei Blockwalzwerken mit

Vortheil zur Anwendung gelangen.

Die Lauth'schen Triowalzen (Fig. 16 bis 21).

Das Wesen der Triowalze für Blech nach Lauth's

Construction besteht bekanntlich darin, daſs die mittlere Walze geringeren

Durchmesser hat als die äuſsere. Diese Anordnung soll ein beschleunigtes Strecken

bewirken und wird bei dem Arbeitsvorgange das Packet abwechselnd über oder unter die

Mittelwalze gegeben (vgl. 1881 242 322, 1887 266 491). Ueber den Betrieb und die Construction des Lauth'schen Trios und dessen Einführung in den

Feinblechbetrieb bringt die Oesterreichische Zeitschrift für

Berg- und Hüttenwesen vom 8. Februar 1890 nachstehende bemerkenswerthe

Mittheilungen, die das Interesse des Praktikers dadurch besonders beanspruchen kann,

daſs sie eine Kritik über die praktische Verwendbarkeit des Lauth'schen Trios an der Hand von Zahlenangaben durchführen:

Von einigen der bedeutendsten Werke des In- und Auslandes ist bei der Neuanlage von

Feinblechwalzwerken zum Vorstrecken der Plattinen das Lauth'sche Trio gewählt worden. Zu dieser Wahl gab in erster Linie

Veranlassung die bedeutende Leistungsfähigkeit dieses Systems, welche sich auf sein

groſses Streckvermögen gründet. Lauth hat nämlich nach

dem Grundsatze, daſs Walzen um so stärker strecken, je schwächer an Durchmesser sie

sind, die Mittelwalze seines Trios schwächer gehalten als Ober- und Unterwalze,

erzielt also beim Vor- und Rückgange des Walzgutes eine stärkere Streckung als mit

drei gleichstarken Walzen. Da nun auſserdem die Hubhöhe beim Rückgange gegenüber der

gewöhnlichen Anwendung von zwei gleich starken Walzen vermindert wird und die

Oberwalze gleichzeitig mit der Arbeit des Streckens die Rückführung des Bleches

übernimmt, erhöht sich durch diese drei Vortheile die Leistungsfähigkeit des Systems

ganz bedeutend. Wir werden später vergleichende Angaben der Leistungen geben, wollen

aber vorher eine kurze Beschreibung und zugleich Begründung der zweckmäſsigsten

Construction und Abmessungen für die Feinblecherzeugung einschalten.

Was zuvörderst die Walzenabmessungen betrifft, so wähle man die Bundlänge derart,

daſs man auch die sogen. Mittelbleche, für deren Erzeugung sich das Lauth'sche Trio, wie wir später sehen werden, so wie

so am besten eignet,

vorstrecken bezieh. auswalzen kann, und bestimmt danach den Durchmesser des Bundes

und die Zapfenmaſse, z.B.:

1)

Für

Ober-, Mittel- und Unterwalze, Bundlänge

=

1500mm

2)

„

Ober- und Unterwalze, Walzendurchmesser

=

600mm

3)

„

Ober- und Unterwalze, Zapfendurchmesser

=

400mm

4)

„

Mittelwalze, Walzendurchmesser

=

400mm

5)

„

Mittelwalze, Zapfendurchmesser

=

280mm

6)

„

Ober-, Mittel- und Unterwalze, Zapfenlänge

=

340mm

Den Radius der Hohlkehle der Laufzapfen wählt man für Ober- und Unterwalze mindestens

= 40mm, den für die Mittelwalze = 20mm.

Unter der Annahme, daſs Mittel- und Oberwalze von der Unterwalze geschleppt werden,

ist der gröſste Abstand der Achsen der Unter- und Oberwalze = 300 + 400 + 300 + 25 =

1025mm. Die Erfahrung hat nämlich bewiesen,

daſs Plattinen über 25mm Stärke von Schleppwalzen

nicht mehr gefaſst werden. Da durch die Stärke, Länge und Breite der Plattinen ihr

Gewicht und damit das des daraus gewonnenen Feinbleches bedingt ist, wird eben

dadurch die Grenze gezogen, bis zu welchem gröſsten Gewichte und dann bis zu welchen

gröſsten Dimensionen Feinbleche mittels des Schleppwalzentrios erzeugt werden

können.

Um mit Ziffern zu rechnen, seien Feinbleche von 1200mm Breite und 1mm,0 Stärke zu walzen.

Die hierzu vorbereiteten Plattinen sind bei der gröſsten zulässigen Stärke von 25mm und der üblichen Breite von 152mm 1230mm lang,

haben demnach ein Gewicht von 2,5 × 15,2 × 123 × 7,8 = 36k,4. Rechnet man auf das fertige Blech 20 Proc.

Verlust ab, so bleibt ein Blechgewicht von 29k,1,

dem bei der angenommenen Breite von 1200mm und

Stärke von 1mm,0 eine Länge

x=\frac{29,1}{120\,\times\,0,1\,\times\,7,8=3110^{mm}}

entspricht. Aus diesem Beispiele ist zu ersehen, daſs

Feinbleche über 30k Gewicht die Tafel bei der

üblichen Plattinenbreite von 152mm dem

Schleppwalzentrio nicht zugetheilt werden können.

In Fig. 16 bis

18 ist

nun die Oberwalze sammt der dazu gehörigen Vorrichtung zum Ausbalanciren in der

tiefsten Lage gezeichnet. Zur Ausgleichung des Oberwalzengewichtes dürfen aber nur

so viel Gegengewichte angebracht werden, daſs beim Leergange die Oberwalze auf der

Mittelwalze aufläuft, auch ohne daſs sie mit der Druckschraube angepreſst wird. Die

Summe der am Hebel wirkenden Gegengewichte muſs also etwas leichter sein als das

gesammte Oberwalzengewicht, sonst bleibt die Oberwalze auch beim Leergange

stehen.

Beim Trio ist es für den guten Gang erforderlich, daſs die Achsen der drei Walzen zu

einander parallel und in einer und derselben senkrechten Ebene gelegen sind. Die

Achse der Unterwalze ist unveränderlich gelagert; sie und jene der Oberwalze

bestimmen die Ebene, in welche die Achse der Mittelwalze durch die seitliche

Keilstellung ihrer Lagerschalen genau eingestellt werden kann. Die Mittelwalze kann sich nun mit

ihren Lagerschalen zwischen den Platten, auf welche die Keile wirken, in der

Höhenrichtung frei verschieben; die Oberwalze wird in gewöhnlicher Weise durch zwei

Druckschrauben, die mittels einer wagerechten Zwischenwelle und Kegelrädern stets

die gleiche Drehung erhalten, parallel zu sich selbst gehoben und gesenkt.

Zur Lagerung der Zapfen wird man nicht allein für die Mittelwalze, sondern auch für

die beiden anderen Walzen auſser Unter- bezieh. Oberlagern auch Seitenlager

anbringen, um die theuern Lagerkörper nicht zu massig construiren zu müssen. Zu dem

Lagermetall verwendet man am zuverlässigsten eine Mischung von 90 Th. Kupfer und 10

Th. Zinn; diese besitzt die gröſste Zähigkeit und die entsprechende Härte, bei der

sich selten die Zapfen verreiben, wenn nur das Zapfeneisen nicht gar zu weich ist

und auf sorgfältige Schmierung mit Wasserkühlung der Zapfen geachtet wird. Kommen

aber trotzdem, in Folge von zu groſser Weichheit des Zapfengusses, Verreibungen vor,

so wurden mit groſsem Erfolge die Metallschalen mit einer Composition von 12 Th.

Kupfer, 18 Th. Antimon und 70 Th. Zinn ausgegossen und frisch abgedreht. Mit diesem

Ausgusse liefen sich die Zapfen ganz ausgezeichnet ein, blieben blank und glatt,

ohne starken Lagerverschleiſs zu zeigen.

Als Schmiermittel für den Zapfen der mittleren Walze dient Schmieröl, für den der

Ober- und Unterwalze hat sich Rohunschlitt, besonders aber riechender Speck als ganz

praktisch erwiesen. Man braucht hiervon für das Gerüst in 24 Stunden 0,5 bis 2k.

Die Stärke der Pressung, welche durch die Druckschraube bei einer Umdrehung des

Spillerrades erzielt wird, richtet sich bekanntlich nach dem Umsetzungsverhältnisse

der Kegelräder und der Ganghöhe der Schraube. Ist letztere gleich 35mm und sind die Zähnezahlen der gleichen Räder =

48, so beträgt der Druck bei der Drehung um einen Zahn

\frac{35}{48}=0^{mm},73. Unter Berücksichtigung der geringen

Erwärmung, die man den Plattinen zur Erzielung zünderfreier Feinbleche angedeihen

lassen darf und die naturgemäſs bei jedem Stiche abnimmt, ist eine Pressung von etwa

18 Proc. der Plattinenstärke bei den zwei ersten Stichen und ebenso viel Procente

der nach jedem weiteren Stiche resultirenden Stärke des Streckers genügend.

Auch hier führen wir an einem bestimmten Beispiele diese Angabe unter der

Voraussetzung durch, daſs, wie fast allgemein üblich, mit zwei Plattinen zugleich

gearbeitet wird. Der Endzweck seien Feinbleche von 1000 × 2000 × 0mm,50, die dazu gehörigen Plattinen sind 1040mm lang × 152mm

breit und 7mm,5 stark. Für den ersten Stich unten

(zwischen Unter- und Mittelwalze) gibt man eine Pressung von 7,5 × 0,18 = 1mm,35. Man hat also die Druckschraube so weit zu

öffnen, daſs beim Durchgange der Plattine ein Spielraum von 7,5 – 1,35 = 6mm,15 bleibt, das sind 6,15 : 0,73 = 8,5 Zähne. In

derselben Weise rechnen sich die weiteren Pressungen (in Millimeter) aus, die aus

folgender Zusammenstellung ersichtlich sind:

I. Stich

II. Stich

III. Stich

unten

oben

unten

oben

unten

oben

1,35

0,36

1,46

0

1,10

0,36

IV. Stich

V. Stich

unten

oben

unten

oben

1,10

0,36

0,73

0

Bei diesen fünf Stichen ist jede Plattine für sich durchgelassen worden. Rechnen wir

diese Pressungen zusammen, so erhalten wir einen Gesammtdruck von 1,35 + 0,36 + 1,46

+ 1,10 + 0,36 + 1,10 + 0,36 + 0,73 = 6mm,82. Da

die Plattine ursprünglich 6mm,5 stark war, bliebe

eine Stärke von 7,5 – 6,82 = 0,68. In Wirklichkeit beträgt diese Stärke nun 3mm, also das Vierfache der gerechneten. Es erklärt

sich dies daraus, daſs bei jedem Stiche in Folge des Widerstandes, den die Plattine

dem Zusammengepreſstwerden entgegensetzt, die Schraube durchschnittlich um einen

halben Zahn zurückgeht, und zwar bei den ersten Stichen mehr als bei den letzteren,

abnehmend mit der Stärke des Streckers. Die wirkliche Pressung vermindert sich

dadurch gegenüber der theoretischen um nahezu 6 Proc., so daſs 12 Proc. Druck

bleibt. Die beiden Plattinen sind also jetzt auf je 3mm Stärke herabgestreckt, werden nun auf einander gelegt, wodurch sie eine

Gesammtstärke von 6mm erreichen, und mit derselben

Hitze wie folgt weiter gewalzt. Erster Druck, da die Strecker schon ziemlich kalt

sind, nur 15 Proc., also etwa 0,90. Geöffnet werden sieben Kämme von je 0mm,73 Oeffnung = 5mm,11. Demnach die Pressung des ersten Stiches 6,0 – 5,11 = 0,89 und

folgende Tabelle:

I. Stich

II. Stich

III. Stich

unten

oben

unten

oben

unten

oben

0,89

0

1 K. = 0,73

½ K. = 0,37

1 K. = 0,73

0

IV. Stich

V. Stich

VI. Stich

VII. Stich

unten

oben

unten

oben

unten

oben

unten

oben

1 K. = 0,73

0

½ K. = 0,36

0

½ K. = 0,36

0

½ K. = 0,36

0

also Gesammtdruck 0,89 + 0,73 + 0,37 + 0,73 + 0,73 + 0,36 +

0,36 + 0,36 = 4,53, bliebe eine Eisenstärke von 6,0 – 4,53 = 1mm,47 beider Tafeln zusammen, während aus dem

schon erklärten Grunde, in Wirklichkeit eine Tafel allein 1mm,5, also beide zusammen 3mm stark sich zeigen. Bei dieser Stärke haben die

Strecker eine Länge von 600mm erreicht und werden

nun zur Vollendung dem Duobetrieb übergeben. Denn es empfiehlt sich durchaus nicht,

etwa drei Strecker oder mehr über einander gelegt mittels des Trios auf eine

geringere Stärke, also gröſsere Länge ausziehen zu wollen. Die einzelnen Lagen

verschieben sich zu leicht unter einander, wodurch während des Durchganges

Druckveränderungen in der Fläche der Tafeln und in Folge dessen ungleiche

Streckungen entstehen, welche bis zu Faltenbildungen gehen und dadurch Anlaſs zu Ausschuſs schon beim

Vorstrecken, jedenfalls beim Vollenden geben. Auf die Einzelheiten des Betriebes

kommen wir bei der Besprechung über den Werth des Lauth'schen Trios zur Feinblecherzeugung zurück.

Durch unsere Ausführungen über die passendsten Druckverhältnisse werden wir auf die

Brechkappen geleitet, welche, wie schon die Bezeichnung andeutet, von Guſseisen,

nicht zu stark im Querschnitte, gemacht werden, damit sie bei zu bedeutender oder

unvorsichtiger Inanspruchnahme der Streckleistung zuerst „brechen“, ehe die

theueren Bestandtheile des Gerüstes oder der Strecke dieser Gefahr des

Gebrochenwerdens ausgesetzt sind. Denn da während der Arbeit durch das Bindeglied

des Streckers die Kraftmaschine mit Schwungrad von der ersten Kuppelung bis zum Ende

des Walzengerüstes ein zusammenhängendes Ganzes, eine feste Verbindung bildet, muſs

eines der Verbindungsglieder „nachgiebig“ construirt sein. Deshalb ist es ein

ebenso groſser als unbegreiflicher Fehler, wenn man diese Brechkappen von

Schmiedeeisen herstellt. Man wählt das Guſseisen auch aus einem weiteren Grunde.

Wenn sich beim Steckenbleiben einer Platte oder eines Streckers die Druckschraube in

der Ständermutter so verbeiſst, daſs sie mit Hebel und Winde nicht aufwärts gedreht

werden kann, wenn also die erwähnte feste Verbindung zu einer starren wird, dann ist

sie am einfachsten zu lösen dadurch, daſs man die Brechkappe mit einem Meiſsel

anhaut. Wäre sie von Schmiedeeisen, müſste man sie durchhauen. Dabei ist wohl darauf

zu achten, daſs nicht Stücke der Brechkappe, die in Folge des gewaltigen Druckes,

der durch die Schraube und die Vermittelung der Walzen auf ihr lastet, mit groſser

Gewalt aus einander geschleudert werden, die dabei beschäftigten Arbeiter verletzen.

Um dieser Gefahr vorzubeugen, bindet man am besten den Körper der Kappe locker mit

einem breiten schmiedeeisernen Ringe, aber nur locker, daſs einerseits die

Widerstandsfestigkeit der Kappe gegen das Brechen nicht erhöht wird, andererseits

aber nicht einzelne Stücke, wie beschrieben, aus einander fliegen können. Man hat

für die geschilderten Brechkappen schon verschiedene Surrogate zu schaffen gesucht.

Wir sagen absichtlich Surrogate, denn bis jetzt hat sich unseres Wissens keines

derselben, weder beim Trio, noch beim Duo, einzubürgern vermocht. Der nächstliegende

Gedanke war, an Stelle der Brechkappen Federn mit einer bis zu einem bestimmten

Grade reichenden Widerstandskraft zu geben, welche pufferartig construirt sind. Die

Versuche damit schienen aber zu keinem annehmbaren Ergebnisse geführt zu haben,

wahrscheinlich weil die Datier der Stahlfedern zu kurz war, also diese Anordnung

sich viel zu kostspielig erwies. Der Ersatz der guſseisernen Brechkappen durch ein

anderes, billiges, die Gefahr eines gröſseren Bruches verhütendes Mittel ist demnach

unseres Wissens vorläufig eine noch ungelöste Aufgabe. (Vgl. in Verfolg dieses

Berichtes: Brechtopf der Duisburger Maschinenfabrik und

Parges' Brechkapsel.)

Ueber die Walzentische, Abstreifmeiſsel und Ueberhebvorrichtungen wollen wir nur

folgendes bemerken: Die Lage der Abstreifmeiſsel muſs der Austrittstelle des

Walzgutes gut angepaſst sein, da sie sonst, besonders wenn sie zu hoch liegen,

leicht vom Strecker gefaſst und weggeschleudert werden, der sich selbst dann

zwischen den Walzentischen, den Stangen und den Walzen verwickelt. Für kleinere

Blechwalzwerke ist empfehlenswerth, für das Ueberheben auf der Rückseite bis zum

Durchgange durch die Mittel- und Oberwalze die Umdrehung der Walzen selbst zu

benutzen. Die betreffende Anordnung ist bekannt.

Ehe wir die Einzelstücke des Gerüstes verlassen, möchten wir auf einen für das

bequeme Herausnehmen und Einbauen der Walzen wichtigen Punkt aufmerksam machen. Der

Ständer muſs so weit construirt sein, daſs der Walzenkörper auch in seinen oberen

Partien luftig Platz hat. Bei einem Durchmesser von 600mm macht man die lichte Weite zwischen den beiden Ständerhälften

mindestens = 650mm.

Die Leistungsfähigkeit eines derartigen Trios ist nun in Folge seines bedeutenden

Streckvermögens und der anderen schon erwähnten Vortheile eine sehr bedeutende.

Auch hier greifen wir, um zu vergleichenden Ergebnissen zu kommen, zu bestimmten, die

Leistung des Trios oder Duos bedingenden Annahmen. Da das Trio bis zu 1mm,5 Stärke herab strecken kann, setzen wir

voraus, daſs Feinbleche in dieser Stärke zu erzeugen sind. Das Trio bedarf in diesem

Falle zu seiner vollständigen Ausnutzung bezieh. Ergänzung zweier

Vollendwalzengerüste, da, wie wir sofort sehen werden, bei Erzeugung dünner

Feinbleche ein Fertiggerüst die vom Trio geleisteten Strecker absolut nicht in

derselben Zeit fertig auswalzen kann. Drei Gerüste erfordern eine Betriebskraft von

mindestens 100 bis 120 , während das Vorstreckduo mit dem dazu gehörigen

einen Fertiggerüste mit 80 auskommt. Die Umdrehungszahl der Walze ist für

beide Fälle etwa 50 in der Minute, der Arbeiterstand ebenfalls für beide Fälle 1

Vorwalzer, 1 Hintermann, 1 Schraubensteller, 1 Schmierjunge,

1 Ofenarbeiter, unter Umständen 1 Doppier. Diese Mannschaft ist nun im Stande, in der

Schicht von 12 Stunden mittels Trioarbeit und zwei Wärmöfen gewöhnlicher Art etwa

6000 bis 7000k Plattinen von dem mittleren

Durchschnittsgewichte von 10k, also 600 bis 700

Stück zu strecken. Rechnet man auf die zur Ruhe und zum Plattinenwärmen nöthigen

Pausen reichlich 2 Stunden ab, so kommt auf die Stunde eine Arbeitsleistung von 60

bis 70 Stück.

Das Strecken von zwei Plattinen (da mit zwei Plattinen zugleich gearbeitet wird) auf

die angegebenen Stärken erfordert also annähernd 2 Minuten, während welcher 12

Doppelstiche (je einer unten und oben) gemacht werden.

Wir haben gesehen, daſs die Trioarbeit in der Stunde etwa 60 Plattinen zu 10k zu strecken vermag, und gehen gewiſs nicht irre,

wenn wir behaupten, daſs

das Duo in derselben Zeit nicht mehr als 40 Stück bewältigt, also ⅔ der

Trioleistung. Aber auch diese Bruchtheilleistung ist nur für ganz bestimmte

Blechsorten möglich, in welche die Vorstrecker umzuwandeln sind. Denn sobald die

Vorstreckarbeit verrichtet ist, tritt der bedeutende Unterschied zwischen den beiden

Arbeitsweisen auf, der eine ganz verschiedene Organisation der weiteren

Vollendarbeit bedingt. Beim Duobetrieb übernimmt dieselbe Arbeiterpartie, welche

vorgestreckt hat, auch die Fertigarbeit, während der Triobetrieb wegen seiner

enormen Streckleistung mindestens eine besondere Fertigpartie erfordert, welche aus

1 Vorwalzer, 1 Hinterwalzer, 1 Schraubensteller, 1 Schmierjungen und 1 Ofenarbeiter

besteht und zur raschen Förderung der Arbeit zwei Flammöfen zur Verfügung hat. Ist

nun bei längeren und zugleich dünneren Blechen, z.B. bei der Sorte 650 × 1300 × 0mm,65, welcher eine zweitaflige Plattine im

Gewichte von etwa 10k zukommt, die Arbeit des

Vollendens durch die nothwendig gewordene Doppelung und sorgfältige Wärmung des

Doppiers eine schwierigere und damit zeitraubendere geworden, so vermag eine und

dieselbe Partie beim Duobetriebe die erzeugten 40 Strecker, jetzt Doppier, nicht in

der Zeit aufzuarbeiten, in der die neue Plattinencharge nachrückt. Dadurch wird die

Raschheit der Vorstreckarbeit von selbst gedämmt. Es kann in unserem Falle der

Einsatz bis auf 30 Plattinen herabgedrückt werden, das wäre die Hälfte der

Trioleistung. Dieses Verhältniſs zwischen Vorstreck- und Vollendarbeit wird beim

Duobetriebe mit einer Arbeiterpartie um so ungünstiger, je dünnere Blechsorten

vorliegen, während der Triobetrieb insofern dadurch nicht gestört wird, als die

zweite Küre sofort alle erzeugten Doppier auf sich nimmt, die Triomannschaft also in

keinerlei Weise gehemmt ist. Allerdings ist es eine andere Frage, ob die

Fertigpartie alle die Doppier in derselben Zeit aufzuarbeiten vermag, in der das

Trio sie abwirft. Häufen sich dieselben an, so muſs man in der Lage sein können,

Sorten zuzutheilen, bei denen die Vollendarbeit rascher geht als die Streckarbeit.

Nun wird man wohl selten in dieser vorgeschriebenen Weise die Arbeit vertheilen

können. Wir haben deshalb auch früher angenommen, daſs auf ein Trio zwei

Fertiggerüste kommen, denen dann auch zwei Fertigpartien und vier Flammöfen

zugetheilt werden müssen. Da läge demnach der Vortheil des Triosystems nicht allein

im Systeme selbst, sondern auch in der dadurch hervorgerufenen Arbeitsvertheilung.

Diese erheischt also beim Triobetriebe für dünnere Bleche drei Arbeiterpartien mit

einem Vorstreck- und zwei Fertiggerüsten. Nun unterliegt es aber nicht dem

geringsten Zweifel, daſs dieselben drei Arbeiterpartien beim Duobetriebe in

derselben Zeit von solchen dünneren Blechen mindestens ebenso viel fertig bringen.

Uebersehen wir aber nicht, daſs sie dazu sechs Gerüste, also das Doppelte von der

Trioarbeit benöthigen, also auch eine erhöhte Betriebskraft durch den Plusaufwand in

Reibungen, erhöhten Schmiermaterialverbrauch und vermehrter Maschinenwartung beanspruchen.

So kommen wir bei der Betrachtung der Erzeugung dünnerer Bleche auf ein

eigenthümliches Resultat. Die Fertigarbeit tritt hier so stark in den Vordergrund,

daſs der Werth der mehr oder weniger raschen Streckarbeit beinahe verschwindet. Der

Duobetrieb verlangsamt sie durch sich selbst, der Triobetrieb erfordert so viel

Hilfsmannschaft, daſs, was die Vorstreckarbeit in jeder Beziehung an Vorsprung

gewinnt, die Vollendarbeit wieder einbüſst. Bei der Fabrikation dünner Bleche

besteht der Vortheil der Trios nicht in der Erhöhung der Erzeugung, sondern in

Ersparungen an Betriebskraft, an Betriebsmaterial, an Betriebskraftbedienung und an

den geringeren Anlagekosten mit geringerer Amortisation. Ob diese Vortheile immer im

einzelnen Falle die Vortheile aufwiegen, werden wir später sehen.

Im besten Lichte zeigt sich das Triosystem bei der Erzeugung von mittleren Blechen

mit einem Gewichte von 20 bis 30k, zu denen

Plattinen von 23 bis 35k gehören. Mit zwei der

genannten Arbeiterpartien können in der Schicht von solchen Sorten 600 bis 700

Stück, also 12000 bis 21000k, fertig hergestellt

werden, eine Leistung, welche der Duobetrieb mit denselben Arbeitern in derselben

Zeit nicht einmal zur Hälfte erreicht. Hier kommt das hervorragende Streckvermögen

des Trios, die der Vollendarbeit wenig zu thun übrig läſst, zur eigentlichen

Geltung, und da Feinbleche in den angegebenen Gewichtsgrenzen auch von bedeutenderer

Stärke sind, machen sich die Schattenseiten des Triobetriebes, auf den wir sofort

übergehen, weniger bemerklich.

Eine volle Ausnützung der Form des Triobetriebes, welche durch das

Schleppwalzensystem in zu engen Grenzen gehalten wird, erscheint uns auch nur durch

Antrieb der Oberwalze mittels Krausein erreichbar.. Nimmt man eine längere Form der

Zähne, so kann man mit der Plattinenstärke bis zu 60mm gehen, wobei die Krauselzähne immer noch vollständig genügend in

einander greifen. Bei einer Bundlänge der Walzen von 1500mm kann man Bleche bis 1400mm Breite sammt Abschnitten bequem durch die Walze

gehen lassen. Die dazu gehörigen Plattinen erhalten eine Länge von 1450mm und wägen dann bei der Breite von 152mm und Stärke von 60mm 145 × 15,2 × 6 × 7,8 = 103k das

Stück. Das daraus gewalzte und beschnittene Blech ist an 88k schwer und bei einer Länge von z.B. 4000mm noch immer 2mm,0 stark. Für die Kräuseln wendet man in neuerer Zeit ausschlieſslich

Stahlguſs an.

Aber auch noch eine andere Betrachtung läſst die Anwendung von Krausein zum Antrieb

der Oberwalze, wobei die Mittelwalze aber immer Schleppwalze nach unten und oben

bleibt, gegenüber dem Schleppwalzensystem räthlich erscheinen. Bei letzterem werden

Mittel- und Oberwalze nur durch Reibung mitgenommen, welche beim Betriebe durch das

Walzgut vermittelt wird. Dieser Vorgang soll sich theoretisch auf der ganzen Länge

der Berührungslinien entwickeln. Bei Leergang wird man diesem Ziele um so näher

kommen, je genauer die Walzen abgedreht sind. Nun tritt ja beim Trio auch während des

Walzens stets der Leergang, und zwar zwischen Mittel- und Unterwalze auf, sobald die

Plattine oben durchgesteckt wird, und da stets die Unterwalze es ist, die den

direkten Antrieb durch Reibung überträgt, so ist hauptsächlich hier die Entwickelung

der Reibung auf der ganzen Länge von Wichtigkeit. Sind nun aber auch Unter- und

Mittelwalzen auf das sorgfältigste abgedreht, so werden sie sich doch, besonders

beim häufigen Strecken von kurzen Plattinen, sehr bald in der Mitte auslaufen und

klaffen. Je kürzer der Walzenbund ist, desto störender wirkt dieser Uebelstand, weil

die Wahrscheinlichkeit groſs ist, daſs auf der kurzen Linie zu wenig

Annäherungsstellen sich vorfinden, wodurch die Reibung wesentlich verringert,

dagegen die Neigung der Mittelwalze zum Stehenbleiben aufs höchste gesteigert wird.

Man ist deshalb beim Schleppwalzensystem von den kurzen Trios zu den längeren

übergegangen, auch wenn die Breite der zu walzenden Bleche es nicht erfordert. Man

hätte wohl durch Vergröſserung des Durchmessers der Mittelwalze und damit ihres

Umfanges die Zahl der Berührungsstellen vermehren können, hätte aber damit zugleich

einen Hauptvortheil des Systems, das groſse Streckvermögen, theilweise aufgegeben.

So hat man von zwei Uebeln das kleinere gewählt und auch zur Erzeugung von kürzeren

Blechen den Walzenbund der Triowalzen nicht unter 1200mm Länge genommen. Ein Nachtheil ist und bleibt es immer, kurze Plattinen

auf langen Walzen zu strecken, weil, wie schon erwähnt, die Walzen in der Mitte sehr

bald auslaufen. Auch ist es wenig wirthschaftlich, für schmale Bleche lange schwere

und deshalb unverhältniſsmäſsig theure Walzen anzuschaffen; beim Schleppwalzensystem

würde also geradezu für den Triobetrieb eine Beschränkung der passenden Walzenwahl

eintreten. Man hat nun wohl versucht, diesem raschen Angriffe und Verschleiſs der

Walzenmitte dadurch entgegenzutreten, daſs man auch während der Arbeit Wasser auf

die Walzen flieſsen läſst und dadurch zugleich das Abzündern der Plattinen bezweckt

und erzielt. Die Walzen erhalten sich dadurch kühl und sind in der That in Folge

dessen widerstandsfähiger. Man übersehe aber ja nicht die Schattenseite dieser

Walzmethode, welche durch ihr unaufhörliches Wassergeriesel nicht allein die Walzen,

sondern auch die zu streckenden Plattinen abkühlt. Das Streckvermögen der Walzen

wächst mit ihrer Erwärmung, wird also durch die Abkühlung stets auf der ersten

Leistungsstufe erhalten. Die Plattinen müssen wegen dieser Abkühlung höher erwärmt

werden, was nicht nur einen erhöhten Kohlenaufwand, sondern eine stärkere

Cylinderbildung im Gefolge hat. Es ist nicht zu verkennen, jede scheinbar gewonnene

Ausnützung der Triovortheile für dünnere Bleche, die meistens schmal und kurz sind,

hat sofort ihre Kehrseite. Versieht man das Trio auch zum Vorstrecken dünner Bleche

mit Krauselantrieb, wozu uns die vorstehende Betrachtung zu drängen scheint, so

entgeht man den geschilderten Nachtheilen. Dagegen bezweifeln wir sehr, ob es mit diesem

Antriebe möglich ist, die Strecker unter 3mm

Stärke herunterzubringen, weil ja bei dieser Stärke die Kämme schon ganz am Grunde

greifen müſsten. Vorstrecker von 3mm Stärke für

dünne Bleche sind nun aber von sehr fraglichem Werthe, weil sie noch nicht gedoppelt

werden können, sie müſsten also beim Duo erst dazu präparirt werden. Wo bleibt aber

da die Ausnützung des Triostreckwerkes? Je mehr wir uns in die einzelnen Fälle

vertiefen, desto deutlicher erkennen wir die Grenzen, welche den Trios in der

Feinblechwalzerei gestellt sind.

Bei unseren bisherigen Erörterungen haben wir den wichtigsten Punkt in der

Feinblechfabrikation, die Forderung der gleichmäſsigen Stärke für jede einzelne

Tafel noch nicht ins Auge gefaſst. Geschirrfabrikanten räumen beim Bezüge der

Geschirrbleche keinen gröſseren Spielraum ein als 5 Proc. der Stärke auf- und

abwärts, 0mm,50 starke Bleche können also zwischen

den Grenzen von 0,525 bis 0mm,475 sich bewegen.

Dasselbe gilt für sämmtliche Feinbleche, welche zu Druckarbeiten verwendet werden.

Sehen wir zu, wie sich die Trioarbeit hierzu eignet. Die Plattinen zur Erzeugung

dieser Feinbleche werden in der ersten Hitze mittels der Vorstreckwalzen – in

unserem Falle des Schleppwalzentrios – möglichst lang und dünn, bis zu 0mm,5 herab, ausgestreckt und je nach der Stärke

der Bleche einmal, zweimal, auch dreimal gedoppelt (nach jedem Doppeln werden sie in

Blechflammöfen mit stark kohlender Flamme aufgewärmt und gestreckt bezieh. zur Länge

im fertigen Zustande sammt Abschnitten ausgewalzt). Soll nun die Forderung der

gleichmäſsigen Stärke jeder Tafel erzielt werden, so ist es unbedingt nöthig, daſs

schon das Product der Vorstreckwalzen, Sturz oder Strecker genannt, an allen Punkten

seiner Fläche eine gleichmäſsige Stärke besitzt. Bei einer bedeutend wechselnden

Stärke des Streckers an verschiedenen Flächenstellen ist es auch für die best

zusammen passenden Vollendwalzen ganz unmöglich, die geforderte Gleichmäſsigkeit der

Tafelstärke zu gewinnen. Ja es liegt die Gefahr sehr nahe, daſs der an und für sich

gleiche Druck der Vollendwalzen, ausgeübt auf die ungleich starke Strecker- oder

Dopplerfläche, Walzenkanten und Falten auf denselben hervorruft, die sich bis zu

Rissen in den Tafeln steigern und sogar mit ihren erhabenen Rändern die

Vollendwalzen durch Eindrücke in dieselben betriebsunfähig machen, so daſs man sie

zeitweise im Wasser leer laufen, oder in den Ständern abschmirgeln, oder im

schlimmsten Falle zum Abdrehen herausnehmen muſs. Zu diesem Uebelstande, daſs ein

ungleich starker Strecker oder Doppier entsteht, gibt nun leider das Trio sehr

häufig Veranlassung, sei es, daſs die Stellung der Walzen beim Einbau und Betrieb

nicht auf das sorgfältigste geregelt, sei es, daſs sich die Walzen, wenn auch aufs

beste abgedreht und eingebaut, in kurzer Zeit aus den schon genannten Gründen

ungleich auslaufen. Die Erfahrung bestätigt es, daſs die Trios zu sehr ungleich starken Tafeln,

unter Umständen zu einem ganz bedeutenden Ausschuſsfalle führen.

Der Duobetrieb kann, wenn zweckmäſsig geleitet, auch bei dünnen Blechen bis zu etwa 4

Proc. durchschnittlichem Ausschuſs heruntergebracht werden. Die Trioarbeit ist für

Bleche unter 0mm,50 Stärke kaum mehr zulässig, hat

aber jedenfalls das Doppelte, wenn nicht Dreifache des Ausschuſsfalles zur Folge.

Dabei kommen bei ihren Erzeugnissen Ungleichmäſsigkeiten in der Blechstärke der

einzelnen Tafeln bis zu 0mm,05, ja 0mm,10 vor. Früher haben wir gesehen, daſs bei

solchen dünnen Blechen auch die Menge der Leistung des Trios nicht über die der

Duoarbeit gesteigert werden kann. Bei der Betrachtung des wichtigsten Punktes, für

die Erzeugung dünner Bleche, der Gleichmäſsigkeit ihrer Tafelstärke, muſsten wir

geradezu einen Uebelstand des Triobetriebes feststellen. So glauben wir unsere

nachstehende Schluſsfolgerung genügend vorbereitet zu haben. Sie gipfelt darin, daſs

wir die Verwendung des Lauth'schen Trios für

Fabrikation der eigentlichen Feinbleche jedenfalls unter 0mm,60 für nicht rathsam erklären. Das eigentliche

Arbeitsfeld dieses Systems in Verbindung mit dem Antriebe der Oberwalze durch

Krausein liegt in dem Feinblechgebiete, wo die einzelne Tafel über 20k schwer und über 1mm stark ist und etwa 90k nicht

übersteigt. Bei solchen Blechgattungen, z.B. bei sogen. Meterblechen stärkerer

Sorte, treten die hervorragenden Eigenschaften dieses Systems, das in gröſster

Leistungsfähigkeit gipfelt, in glänzender Weise hervor, ohne daſs die

gekennzeichneten Schattenseiten – ungleiches Ausarbeiten der Walzen, häufiges

Steckenbleiben des Walzengutes oder erhöhter Kohlenverbrauch und starker Verlust,

bedeutender Ausschuſsfall beim Fertigmachen in Folge ungleicher Strecker – sich zu

bedeutend bemerkbar machen.

Zum Schlusse machen wir kurz noch auf eine weitere Eigenthümlichkeit mehrerer der

erwähnten Neuanlagen aufmerksam. Man hat nämlich, wahrscheinlich um an Dampf und

Bedienungsmannschaft der Arbeitsmaschinen zu sparen, an eine einzige sehr kräftige

Maschine (bis 300 ) eine Reihe von Gerüsten, 5 bis 6 an der Zahl, darunter 2

Schleppwalzentrios, gehängt. Es würde uns auf ein ganz anderes Gebiet als das

diesmal behandelte führen, wollten wir Vor- und Nachtheile dieser Anordnung

erwähnen. Nur das eine möchten wir den Constructeuren dieser langen Straſse zu

erwägen geben, daſs jeder Unfall, der bei dem ersten Gerüste eintritt, nicht nur

dieses, sondern auch alle folgenden zeitweise zum Stillstande bringt. Unfälle sind

bei bester Construction der Streckerbestandtheile und bester Betriebsführung einmal

nicht zu vermeiden und ziehen bei der genannten Anordnung jedenfalls groſse

Zeitopfer und deren Folgen nach sich. Wir würden schon aus diesem Grunde auch das

Lauth'sche Trio nie mit mehr als zwei Fertigduos

kuppeln.

Triouniversalwalzwerk mit Umführung von Ernst Stegmann in Kaczagorka, Vertreter Gust.

Brisker in Prag (D. R. P. Nr. 50397 vom 16. Juli

1889).

Das Walzwerk besitzt drei Walzen von gleichem Durchmesser, deren mittlere fest

gelagert ist, während die Ober- und Unterwalze verstellbar sind.

Auf der Vorderseite des Walzwerkes (Fig. 22 und 23) befinden

sich zwei Paar senkrechte Walzen V und V1, welche unabhängig

von einander verstellbar sind und entweder von den Kamm walzen aus angetrieben

werden, und zwar das eine Paar von oben, das andere Paar von unten, oder es kann der

Antrieb des einen senkrechten Walzenpaares durch ein auf die festgelagerte

Mittelwalze aufgekeiltes Zahnrad erfolgen. – Vor und hinter den wagerechten Walzen

befinden sich die durch einen – nicht gezeichneten – Hebecylinder und die Rollen RR1 gleichzeitig

hebbaren Walzentische.

Ueber dem Walzentische W1 der Hinterseite befindet sich ein Bügel B,

welcher durch den Cylinder C oder mittels einfachen

Hebels um den Bolzen O gedreht werden kann.

Das Walzen geht in folgender Weise vor sich: Die Bramme wird zuerst in mehreren

Durchgängen in gewöhnlicher Weise vorgestreckt, indem das auf der Hinterseite

austretende Walzstück stets mit dem Walzentische W1 gehoben und dann zwischen Mittel- und Oberwalze

gestoſsen wird.

In Fig. 22

sind die gehobenen Walzentische durch punktirte Linien angedeutet; der Bügel B ist hochgehoben.

Ist das Walzstück nach einigen Durchgängen bis auf eine bestimmte Länge und Dicke

ausgewalzt, so wird vor dem nächsten Durchgange zwischen Unter- und Mittel walze der

Bügel B herabgelassen, wie aus Fig. 23 zu ersehen, und

der Walzentisch W1 ein

wenig angehoben, so daſs die Rolle r desselben etwas

über die Abstreicher vorsteht. Der austretende Walzstab wird in Folge dessen

umgebogen und sofort zwischen Mittel- und Oberwalze geführt. Ist das Walzstück

zwischen die letzteren Walzen getreten, so wird der Bügel B wieder hochgehoben und die umgebogene Schleife des Walzstabes kann sich

ungehindert nach hinten erweitern.

Das Charakteristische des Walzwerkes ist die Anwendung von zwei Paar senkrechten

Walzen auf eine Seite des Walzgerüstes und die Anwendung einer

Umführungsvorrichtung, durch welch letztere man das Walzstück bei jedem einzelnen

Durchgange ganz nach Bedarf und Belieben entweder umbiegen und zurückführen oder auf

der Hinterseite gerade austreten lassen kann, welche Umführungsvorrichtung ein

Erweitern der Schleife des umgebogenen Walzstabes gestattet, sobald derselbe

zwischen Mittel- und Oberwalze getreten ist.

Die senkrechten Walzen werden, wie bereits erwähnt, unabhängig von einander

angetrieben und unabhängig von einander verstellt.

Durch die beschriebene Walzmethode wird das Auslaufenlassen des langen Walzstabes bei

jedem Walzstiche auf der Hinterseite erspart, das Walzen geht bedeutend schneller

vor sich, es wird wärmer gewalzt und kann daher Universaleisen in bedeutend

gröſseren Längen hergestellt und eine wesentlich gröſsere Production erzielt werden.

– Endlich soll nach Meinung des Erfinders diese Walzmethode noch den Vortheil

gewähren, daſs durch das öftere Umbiegen und wieder Geraderichten des Walzstabes die

etwa eingewalzte Schlacke, Glühspäne u. dgl. eher abspringen und man ein reineres,

fehlerfreieres Product erhält. – Wir können diese Meinung bezüglich der Schlacken

nicht theilen.

Wir schlieſsen an Vorstehendes einige Universalwalzen an und erwähnen zunächst das

Universalwalzwerk von Levi D. York in Portsmouth und

James Edwin York in Ashland.

Das in Fig. 24

gezeichnete Walzwerk ist zum Auswalzen von H-Eisen bestimmt. Das Kaliber wird

gebildet von zwei wagerechten a und zwei senkrechten

Walzen b, deren Achsen in einer und derselben Ebene

liegen. Vor und hinter den Walzen sind Führungen i

angeordnet. Diese und alle Walzen können von einem Handrade o aus verstellt werden. Zu diesem Zwecke sind die Führungen i durch Bolzen mit den auf starken, in den

Walzenständern befestigten Bolzen gleitenden Schlitten e verbunden, die auch die Lager für Gegendruckwalzen s tragen. Je zwei der letzteren, welche um einen Winkel

von etwa 90° aus einander liegen, nehmen den Druck der senkrechten Walzen b auf. Dadurch können diese sehr leicht gelagert

werden. Die schwachen Lager derselben bestehen aus auf den Zapfen der wagerechten

Walzen a ruhenden Pfannen, die mittels je zwei Bolzen

mit den Schlitten e verbunden sind. Auf diesen stehen

je zwei Bolzen, auf welchen Lager für die Wellen r

gleiten. Diese stehen durch Kegelräder unter einander und mit den Stellschrauben für

die Oberwalze a, sowie für die Schlitten e in Verbindung, so daſs durch Drehen des Handrades o alle Walzen gleichmäſsig eingestellt werden können.

Dabei gleiten die Lager für die Kegelgetriebe auf den betreffenden Wellen, nehmen

dieselben aber bei ihrer Drehung mit.

Nach The Iron Age, Nr. 30, soll diese Neuerung den

gewöhnlichen Kaliberwalzen gegenüber wesentliche Vortheile dadurch bieten, daſs

Träger von 100 bis 600 Höhe mit 50 Proc. Ersparniſs an Betriebskosten angefertigt

werden können.

Die zulässige Trägerhöhe kann so sehr erweitert werden, daſs dieselbe keine

Schwierigkeit bis 1500 hat, während jetzt Träger von 500 eine vorzügliche

Arbeitsleistung erfordern. Ebenso leicht können die Maſse des Steges und der

Flanschen in der Stärke geändert werden. Da der Druck in zwei Richtungen erfolgt, so

wird eine gleichmäſsige Streckung in Steg und Flanschen und somit eine Verstärkung

der Träger erzielt.

Das Gewicht der Walzen beträgt nur 8 Proc. derjenigen des alten Systems, und soll die

Verminderung der Zahl der Walzen und der Lagerungen eine Ersparniſs an Kraft von

etwa 40 Proc. bedingen, trotz einer gröſseren Leistungsfähigkeit von wenigstens 50

Proc.

Die erheblichen, hier ja nur schätzungsweise angegebenen Vortheile, die der

Wirklichkeit sich allerdings nähern werden, haben schon mehrfach die Lösung der

Aufgabe nach dieser Richtung angeregt. Die Kalibrirung (Fig. 25 und 26) bietet

aber nach Daelen's Ansicht nicht wenig

Schwierigkeiten.

Da anzunehmen ist, daſs von den Erfindern als gefügigstes Material nur Fluſseisen

vorgesehen ist, so kann, da die Herstellung von Blöcken mit I-förmigem Querschnitte

in Coquillen bis jetzt durchschlagende Erfolge nicht aufzuweisen hat, nur der

rechteckige Querschnitt in Frage kommen.

Ein Blick auf die Figur ergibt indessen, daſs hier ein wesentliches Glied in der

Kette fehlt, indem die Theile o beim Beginne des

Walzens keinen Druck erhalten und deren Oberfläche daher zerreiſsen muſs, bevor das

Kaliber soweit geschlossen ist, daſs ein Druck durch die Walzen a erfolgt. Da ferner das Material, welches durch diese

gestreckt wird, das unter o liegende mitreiſst, so

erscheint es fraglich, ob das Kaliber sich füllen wird.

Nach Art der Universalwalzen ist auch das Walzwerk zur Herstellung von glattkantigem

Flacheisen von Gebrüder Schmidt in Hagen (D. R. P. Nr.

44721 vom 20. November 1887) angeordnet. Die Erfinder wollen die

Schwierigkeiten beseitigen, welche sich bei der Herstellung von Nägeln durch

Zerschneiden von Bandeisen dann ergeben, wenn die die Nägelköpfe bildenden

Schmalseiten des Bandeisens Grate oder unsaubere Kanten haben. Man walzt deshalb das

Bandeisen vor dem Zerschneiden durch ein Vierwalzwerk (Fig. 27), dessen

Walzenachsen in einer Ebene liegen und von denen die obere und untere Walze die

Schmalseiten des Bandeisens mittels eines eingedrehten Kalibers umfassen und

glätten. Bei der Herstellung von Nägeln mit profilirtem Schafte werden demselben

entsprechende Kaliber in die senkrechten Walzen eingedreht.

Wir sind der Meinung, daſs in den meisten praktisch vorkommenden Fällen mit der

vorstehend beschriebenen Erfindung eine Schweiſsung nicht mehr zu erreichen ist. Die

Grate werden wohl herunter gedrückt und die Kante glatt, der Uebelstand wird aber

beim nachfolgenden Zerschneiden ungeschwächt wieder zum Vorscheine kommen.

Umführungen in verschiedenen Abänderungen zum Gebrauche

beim Walzen von Blech, Universaleisen, Bandeisen und anderen Walzeisensorten gibt

E. Stegmann bezieh. G. Brisker

in Prag an (D. R.

P. Nr. 50637 vom 13. April 1889).

Die Neuerung besteht darin, daſs bei Duo- oder Triowalzwerken das aus den

Arbeitswalzen tretende Walzstück durch eine oder mehrere heb- und senkbare Walzen

(Umführungswalzen) derart umgebogen wird, daſs es, bei Duowalzwerken über die Oberwalze hinweg, bei

Triowalzwerken zwischen Mittel- und Oberwalze hindurch, auf die Vorderseite

zurückgeht und daſs, sobald es hier vollständig ausgetreten ist, sofort wieder der

nächste Durchgang zwischen Ober- und Unterwalze bezieh. zwischen Unter- und

Mittelwalze erfolgt.

Die heb- und senkbaren Umführungswalzen können in verschiedener Weise angeordnet

werden, immer ist die Anordnung jedoch eine solche, daſs das Walzstück bei jedem

einzelnen Durchgange entweder umgebogen und nach der Vorderseite zurückgeführt

werden, oder daſs es auf der Hinterseite gerade austreten kann.

Ist auf der Hinterseite ein hebbarer Walzentisch vorhanden, wie bei Blech- und

Universalwalzwerken, so kann derselbe bei jeder der nachstehend beschriebenen

verschiedenen Anordnungen der Umführungswalzen, nach jedem einzelnen Durchgange

beliebig, ohne Weiteres auch zum Heben und Zurückführen des gerade ausgetretenen

Walzstückes benützt werden, so daſs auch beim schnellsten Walzen nach jedem

einzelnen Durchgange ganz nach Bedarf oder Belieben mit Umführung oder ohne

Umführung des Walzgutes gewalzt werden kann.

Bei Triowalzen kann in Folge der eigenthümlichen Anordnung und Verwendung der heb-

und senkbaren Umführungswalzen die Schleife des umgebogenen Walzstückes sich

ungehindert nach hinten erweitern.

Die Umführungswalzen können in nachstehender verschiedener Weise angeordnet

werden:

1) Eine heb- und senkbare Walze w (Fig.

28).

Die Walze kann durch einen Cylinder c gehoben und

gesenkt werden.

Vor dem Austritte des Walzstückes auf der Hinterseite wird die Umführungswalze w etwas angehoben, das aus den Walzen tretende

Walzstück erhält dadurch sofort eine Krümmung nach oben; in dem Maſse, wie der

Austritt weiter erfolgt, wird auch die Walze w weiter

gehoben und das Walzstück dadurch so umgebogen, daſs es zwischen die obere

Arbeitswalze und eine Schleppwalze x1 bezieh. beim Trio zwischen Mittelwalze und

Oberwalze tritt. Eine Platte verhindert ein zu hohes Steigen des Walzstückes. Durch

Abstreifer und die Richtwalzen xx1 wird das auf der Vorderseite austretende Walzstück

wieder gerade gerichtet. Nach erfolgter Umführung wird die Walze w sofort wieder in das Niveau des Walztisches

gesenkt.

2) Die Umführungswalze w kann auch, wie in Fig. 32

gezeichnet, mit dem Walztische verbunden und mit diesem gehoben und gesenkt

werden.

3) Statt einer Walze können, wie Fig. 29 zeigt, auch zwei oder mehrere heb- und

senkbare Umführungswalzen ww1 zur Anwendung kommen; dieselben können entweder gleichzeitig oder

unabhängig von einander gehoben und gesenkt werden.

4) Die Walzen ww1

können, wie in Fig.

30 dargestellt, durch einen Bügel verbunden werden. Die Walze w dreht sich lose auf einer Welle, welche excentrisch

gedrehte, fest gelagerte Zapfen z (Fig. 30a) besitzt. Der

Bügel wird vor dem Austritte des Walzstückes durch einen Cylinder c um die Zapfen z

bogenförmig aufgerichtet, wobei in Folge der Excentricität der betreffenden Zapfen

die Walze w ebenfalls etwas angehoben wird. Das

austretende Walzstück wird dann in einfacher Weise nach oben umgebogen und in die

Arbeitswalzen zurückgeführt; sobald es von diesen Walzen gefaſst worden ist, läſst

man den Bügel wieder sinken, so daſs die Umführungswalzen in das Niveau des

Walzentisches zu liegen kommen; für einen etwaigen geraden Austritt des Walzstückes

bilden dieselben dann einen Theil des Walzentisches.

5) Die durch einen Bügel verbundenen Umführungswalzen ww1 können auch, wie in Fig. 33 dargestellt, mit

dem Walzentische verbunden und mit diesem gehoben und gesenkt werden. Der

Walzentisch wird vor dem Austritte des Walzstückes in die mit vollen Linien

gezeichnete Stellung gehoben und bleibt in dieser Stellung, solange man mit

Umführung weiter walzen will.

Soll das Walzstück nach der Fertigstellung oder eventuell auch während des Walzens

gerade aus den Arbeitswalzen austreten, so läſst man vor diesem Austritte den

Walzentisch sinken, wie durch die punktirten Linien angedeutet. Diese Anordnung der

Umführungswalzen eignet sich nur für Duowalzwerke, da bei derselben ein Erweitern

der Schleife nach hinten nicht möglich ist.

6) Die eine Umführungswalze w liegt hinter den

Abstreifern der unteren Arbeitswalze (Fig. 31) und dreht sich

lose auf einer Welle, deren Zapfen, ähnlich wie in Fig. 30a dargestellt, excentrisch

gedreht und fest gelagert sind. An der oberen Platte ist scharnierartig ein Bügel

mit einer zweiten Umführungswalze w1 befestigt, welcher Bügel durch einen Cylinder c gesenkt und gehoben werden kann. Vor dem Austritte

des Walzstückes wird die Walze w durch Drehung mittels

eines Hebels um 180°, also Benutzung der Excentricität der Walzenwelle, etwas höher

gestellt und zugleich der Bügel mit der Walze w1 herabgelassen. Die Umführung des Walzstückes

findet dann wieder leicht und sicher statt. Ist die Vorrichtung bei einem

Triowalzwerke angebracht, so wird nach erfolgter Umführung die Walze w in die ursprüngliche Lage zurückgedreht und die Walze

w1 mit dem Bügel

gehoben, so daſs die Schleife des umgeführten Walzgutes sich ungehindert nach hinten

erweitern kann.

Durch die vorstehend in verschiedenen Abarten angegebene Vorrichtung zum Umführen von

Blech, Universaleisen, Bandeisen und anderen Walzeisensorten werden nachstehende

Vortheile erreicht:

a) Während die bis jetzt bekannten Umführungen nur zum Walzen von Draht und feinem Bandeisen

bestimmt und nur hierzu geeignet sind, auch nur zum einmaligen Durchgange eines und

desselben Walzstückes dienen, kann die vorliegende Umführungsvorrichtung zum

Umführen aller, auch der breitesten und stärksten Bandeisen-, Flacheisen- und

sonstiger Walzeisensorten, sowie beim Walzen von Blech und Universaleisen benutzt

werden, und zwar in der Weise, daſs man das Walzstück während seines Auswalzens bei

jedem Durchgange durch dieselbe Umführungsvorrichtung gehen läſst (bei Kaliberwalzen

wird die Umführungsvorrichtung erforderlichen Falles von einem Kaliber zum anderen

weitergeschoben) und daſs man ferner bei jedem einzelnen Durchgange ganz nach

Belieben die Umführung benutzen oder das Walzstück gerade austreten kann.

b) Beim Walzen von Universaleisen und Blech mittels Umführung fällt durch das

abwechselnde Umbiegen und Geraderichten des Walzgutes sämmtliche eingewalzte

Schlacke (?), Glühspan u. dgl. ab; auſserdem kommt bei jedem Durchgange immer eine

andere Seite des Bleches nach oben zu liegen und können daher beide Blechseiten

abwechselnd abgefegt und in jeder Weise gereinigt werden.

Man erhält in Folge dessen reinere Bleche und weniger Ausschuſs.

c) Beim Walzen von Flach- und Bandeisen in Kaliberwalzen erspart man das zur

Vermeidung einer Gratbildung nothwendige Wenden des Walzstabes um 180° nach jedem

Durchgange.

d) Bei Benutzung der Umführung kommt auch bei Duowalzwerken nach jedem Durchgange

immer ein anderes Ende des Walzstabes zuerst in die Walzen, so daſs derselbe ebenso

wie beim Trio nach beiden Richtungen hin und her gewalzt wird.

e) Endlich erzielt man durch das Walzen mit Umführung in der beschriebenen Weise eine

gröſsere Production und eine bedeutende Ersparniſs an Arbeitslöhnen.

(Fortsetzung folgt.)

Tafeln