| Titel: | Ueber hohle Eisenbahnachsen; von Hrn. J. E. Mac Connel. |

| Fundstelle: | Band 131, Jahrgang 1854, Nr. XXVI., S. 109 |

| Download: | XML |

XXVI.

Ueber hohle Eisenbahnachsen; von Hrn. J. E. Mac Connel.

Aus dem Civil Engineer and Architect's Journal, Novbr.

1853, S. 387.

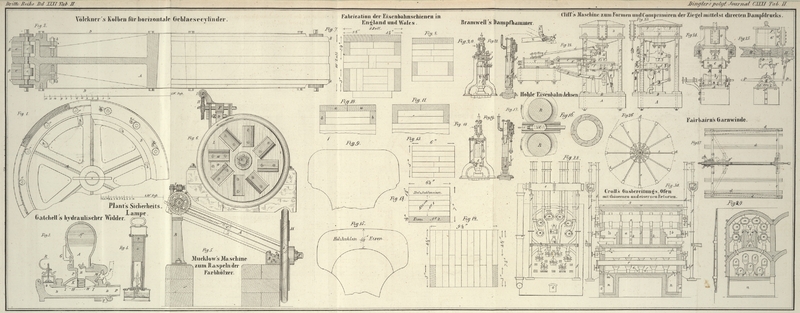

Mit Abbildungen auf Tab.

II.

Mac Connel, über hohle Eisenbahn-Achsen.

Um recht starke und dauerhafte Eisenbahnachsen herzustellen, welche einen der

wichtigsten Punkte für die Sicherheit der Reisenden bilden, kam der Verfasser nach

wiederholten Versuchen und mit Benutzung aller von Andern darüber gemachten

Erfahrungen, zu dem Resultate, daß die hohlen oder röhrenförmigen Achsen, an und für

sich, wenn sie gehörig angefertigt wurden, alle Eigenschaften vereinigen, welche

erforderlich sind, um die beste Form mit Leichtigkeit, Festigkeit, Gleichartigkeit

der Textur des Materials, Elasticität zur Verminderung der nachtheiligen Stöße und

Erschütterungen, und folglich mit Dauerhaftigkeit zu verbinden.

Die Wahl der Röhrenform für die Achsen wurde durch die Erfahrung veranlaßt, daß mit

einem bedeutend geringern Gewicht des Materials eine größere Festigkeit erlangt

werden kann, um der Torsion, der Biegung durch Druck oder Belastung, oder den Stößen

zu widerstehen. Da der Widerstand einer massiven Achse gegen die Biegung und Torsion

im Verhältniß der vierten Potenz des Durchmessers (oder des Quadrats vom Quadrat), das Gewicht aber

nur wie das Quadrat des Durchmessers steigt, so haben zwei massive Cylinder, deren

respective Durchmesser 4 und 5 Zoll betragen, oder im Verhältniß von 1 zu 1 1/4

stehen, ein Gewichtsverhältniß von 16 zu 25 oder von 1 zu 1 1/2, dagegen einen

Widerstand von 256 zu 625, oder von 1 zu 2 1/2. Macht man nun die stärkere Achse auf

zwei Drittel des Durchmessers hohl, so wird sich ihr Gewicht um 1/2 (2/3 ×

2/3 = 4/9 oder fast 1/2) und ihr Widerstand nur um 1/5 (2/3 × 2/3 ×

2/3 × 2/3 = 16/81 oder fast 1/5) vermindern, und das Verhältniß zu der

schwächeren massiven Achse wird dann seyn: 1 zu 1 1/4 im Durchmesser, 1 zu 7/8 im

Gewicht, und 1 zu 2 im Widerstande. Daher ist der Widerstand der doppelte, mit 1/8

weniger Gewicht.

Die Anwendung hohler Achsen wurde schon vor mehreren Jahren versucht, jedoch nicht

fortgesetzt, weil man bei der damaligen Fabricationsweise nicht im Stande war, eine

hinlängliche Gleichförmigkeit der Eisenstärke an allen Punkten der Röhre und ein

vollkommen fehlerfreies Material sicher zu erzielen. Das angenommene Verfahren

bestand darin, zwei oder drei Stäbe von halbkreisförmigem Querdurchschnitt

auszuwalzen, welche alsdann mit stumpf gegen einander stehender Fuge – jedoch

ohne inwendigen Druck und mit massiven Enden, da wo die Zapfen vorhanden waren

– zusammengeschweißt wurden. Da nun die Schweißung dieser Achsen ohne Dorn

oder innern Druck bewerkstelligt wurde, so war ihre Festigkeit sehr ungleich und es

konnte der schwächste Punkt ganz nahe an demjenigen liegen, wo die größte Festigkeit

erforderlich war.

Um diese gewichtigen Einwürfe zu heben, wurde vom Verfasser bei der Anfertigung der

Achsen ein Verfahren eingeführt, welches allen Bedingungen entspricht, indem es die

größte Festigkeit mit dem wenigsten Material, einer gleichförmigen Textur,

vollkommen gleicher Eisenstärke und mit sicherer Ausführung verbindet.

Das Verfahren ist das nachstehende: Eine Anzahl Segmentalstäbe von dem besten Eisen

wird von solchem Querschnitt ausgewalzt, daß sie für das Schweißen zusammengelegt,

einen vollständigen Cylinder, Fig. 16, bilden, welcher

etwa den 1 1/2fachen Durchmesser der vollendeten Achse hat. Die Stäbe müssen genau

zusammenpassen, so daß keine Zwischenräume bleiben, und so übereinander greifen, daß

sie eine vollkommen feste Schweißung gestatten, wie Fig. 17. zeigt.

Dieser Cylinder von losen Segmentalstäben wird einstweilen durch eine Schraubenzwinge

zusammengehalten und jedes Ende wird in den Ofen gebracht und erhält eine

Schweißhitze, so daß die Stäbe theilweis mit einander verbunden werden, worauf man

die Zwingen wegnehmen kann. Darauf wird die ganze Röhre in den Ofen gebracht, erhält dort eine

Schweißhitze und gelangt alsdann zwischen eine Reihe kreisrunder Caliber der Walzen,

B, B, Fig. 17, eines

Walzengerüsts. Jedes Caliber ist mit einem Dorn A von

eyförmiger Gestalt versehen, und zwar genau in der Mitte. Diese Dorne sind an

starken Stangen befestigt, deren Enden eine feste Lage haben, so daß der Dorn in

seiner gehörigen Stellung bleibt, wenn Druck oder Zug, während der Walzarbeit,

darauf einwirkt. Die Dorne bestehen aus Gußeisen, sind schalenhart und werden

mittelst einer starken Mutter an der Verstärkung der Stange festgehalten, können

aber auf diese Weise leicht weggenommen werden.

Die Bewegung der Walzen kann mittelst eines ein- und ausrückbaren Vorgeleges

leicht gewechselt werden, so daß, wenn die Achse durch ein Caliber und über den Dorn

nach einer Richtung durchgewalzt worden ist, sie nach der entgegengesetzten gehen

kann. Dann wird die Achse in das nächste, engere Caliber des Walzgerüsts, welches

mit einem kleinern Dorn versehen ist, gebracht und auch vorwärts und rückwärts

durchgewalzt, und so durch eine Reihe von Calibern mit Dornen, von denen jedes in

einem gewissen Verhältniß enger ist, als das vorhergehende. Bei jedesmaligem Wechsel

des Calibers wird die Achse um ein Viertheil ihrer Peripherie gedreht, so daß sie

auf allen Seiten gleichen Druck erhält und das Eisen möglichst gleichförmig

zusammengepreßt wird, was sehr wesentlich ist, damit die Schweißung an jedem Punkt

der Röhre eine gleiche ist.

Die in einer Versammlung des Ingenieur-Vereins zu Birmingham vom Verfasser

vorgelegten Stücke zeigten die Vollkommenheit und Trefflichkeit der Arbeit, wovon

auch die Proben einen Beweis lieferten, denn die Achsen wurden nicht allein äußern,

starken Stößen, sondern auch dem auseinander treibenden Druck eines Dorns

unterworfen, welcher in das Innere getrieben wurde. Niemals wiesen diese Proben eine

mangelhafte Schweißung nach, obgleich sie mit Stücken angestellt wurden, welche von

den Enden abgeschnitten worden waren und an deren vollkommener Schweißung man am

ersten zweifeln konnte.

Nachdem die Achsen ausgeschweißt und durchgewalzt worden sind, so daß sie ihre

erforderliche Stärke erlangt haben, gelangen sie zu einem Hammer, dessen Bahn und

Amboß runde Gesenke haben und in denen sie über ihre ganze Oberfläche geebnet

werden. Während dieser Arbeit fällt ein dünner Wasserstrahl darauf, wodurch der

Schmied in Stand gegesetzt wird, durch die Ungleichheit der Farbe sogleich die

schlechten Schweißstellen zu erkennen. Von dem Hammer kommen die Achsen zu den

Kreissägen, welche sie zu der erforderlichen Länge abschneiden, so daß sie nun, bis auf die Bildung der

Schenkel welche in den Pfannen der Büchsen liegen, fertig sind.

Wenn die Achsen von dem Hammer kommen, so ist ihre Oberfläche vollkommen rein, sowohl

auf der äußern als innern Seite, indem der Hammerschlag gänzlich entfernt ist. Die

Enden werden dann wieder gewärmt und mittelst eines Hammers die Schenkel oder Zapfen

gebildet, so daß sie genau in die Büchsen passen; während des Schmiedens wird ein

Dorn in das Ende der Röhre gesteckt.

Es können diese Schenkel aber auch durch ein Walzwerk hervorgebracht werden, dessen

Walzen Tafeln von der ganzen Länge der Achsen haben und dieselben der Quere nach

durchwalzen; beide Tafeln sind Duplicate von einander und Matrizen der fertigen

Achse.

Die Fabrication dieser Achsen wird jetzt von der

Patent-Achsen-Compagnie (Patent Shaft

Company) ausgeführt und zwar auf eine dem hohen Ruf dieser Fabrik

entsprechende Weise.

Als Beispiel der Ersparung an todtem Gewicht, welche man durch diese Achsen erlangt,

wollen wir eine Eisenbahn als Beispiel annehmen, die im Ganzen 15000 Personenwagen

und Frachtwagen gebraucht, von denen jeder 10,000 engl. Meilen jährlich läuft. Das

Gewicht zweier massiven Achsen betrage 5 Ctr., so wird, wenn man sie durch hohle

Achsen von gleicher Festigkeit ersetzt, das Gewicht für jeden Wagen um 1 1/2 Ctr.

vermindert. Vertheilt man dieses Gewicht auf die obige Wagenzahl, so beträgt es

14,250,000 Tonnen für 1 engl. Meile per Jahr, und nimmt

man die Kosten der Locomotiv-Zugkraft zu 1/4 Pence per Tonne und Meile an, so beträgt die ersparte Summe jährlich 11,700 Pfd.

Sterl., ohne die übrigen Vortheile, die Schonung der Bahn etc. zu

berücksichtigen.

An den Achsen, welche in der Versammlung der Ingenieur-Gesellschaft vorgezeigt

wurden, waren zwei verschiedene Arten von Schenkeln vorhanden, parallele mit

abgerundeten Scheiben und die doppelt conischen, wie sie auf mehreren englischen

Bahnen, z.B. auf der Nordbahn, der West-, Bristol-Exeter-, der

Südwaliser und der Süd-Devon-Bahn, angewendet werden. Für beide Arten

von Schenkeln sind die hohlen Achsen zweckmäßig, wiewohl nicht in Abrede gestellt

werden kann, daß bei der Fabrication der doppelt conischen Schenkel sowohl an den

massiven als hohlen Achsen die Textur des Eisens leichter verändert werden kann, was

bei den parallelen nicht der Fall ist.

Um die verhältnißmäßige Widerstandsfähigkeit der massiven und der hohlen Achsen gegen

eine in senkrechter Richtung darauf einwirkende Kraft kennen zu lernen, wurden unter

Leitung des Hrn. Marshall, des Secretärs der

Ingenieur-Gesellschaft, Versuche angestellt. Jede Achse ruhte auf massiven gußeisernen

Blöcken, welche wie die Schienen auf denen die Achse steht, 4 Fuß 11 Zoll (engl.

Maaß) von einander entfernt waren. Ein 18 (englische) Ctr. schwerer, gußeiserner

Rammklotz wurde alsdann von 12 Fuß Höhe auf die Mitte der Achse fallen gelassen und

die Größe der erfolgten Biegung gemessen. Darauf wurde die Achse um die Hälfte

umgedreht und der Rammklotz wieder herabgelassen, so daß die Biegung in

entgegengesetzter Richtung erfolgte. Dieses Verfahren wurde so lange wiederholt, bis

die Achse zerbrach. Die allgemeinen Resultate dieser ersten

Reihe von Versuchen sind folgende:

Eine alte massive Achse, von 3 3/4 Zoll Durchmesser in der

Mitte, und 4 1/2 Zoll an den Enden, welche drei Jahre lang benutzt worden war, wurde

beim ersten Schlage des Rammklotzes 8 3/4 Zoll gebogen; beim zweiten Schlage in

entgegengesetzter Richtung wurde sie fast gerade gemacht, durch den dritten Schlag

um 10 Zoll gebogen und mit dem sechsten Schlag brach sie quer durch.

Eine neue massive Achse von denselben Dimensionen, wurde

durch den ersten Schlag 9 3/4 Zoll gebogen, beim zweiten fast gerade gemacht, beim

dritten um 9 1/2 Zoll, beim vierten um 2 1/2 Zoll gebogen und beim fünften zerbrach

sie 3/4 Zoll von dem Mittelpunkte. Das Bruchansehen war auf 3/4 des Querschnitts

krystallinisch, der übrige Theil fadig.

Eine neue hohle Achse von 4 5/8 Zoll Durchmesser der

ganzen Länge nach, wurde durch den ersten Schlag 5 Zoll gebogen, durch den zweiten

fast gerade gemacht und durch den dritten wieder um 5 Zoll gebogen. Der neunte

Schlag veranlaßte eine Biegung von 4 1/2 Zoll und der zehnte eine solche von 1 3/8

Zoll. Bis zum fünfzehnten Schlage wurde sie abwechselnd gebogen und es betrugen die

Biegungen 2 bis 3 1/2 Zoll. Es zeigte sich keine Spur von Schwäche oder Bruch, beim

fünfzehnten Schlag aber eine leichte Hebung der Oberfläche. Die Schläge wurden noch

bis zum siebenundzwanzigsten fortgesetzt, wobei die Biegungen von 2 bis 3 5/8 Zoll

wechselten, worauf in der Mitte der Achse ein 1 1/2 Zoll langer Querbruch erfolgte.

Der achtundzwanzigste Schlag bog sie 3/8 Zoll und da er auf die entgegengesetzte

Seite von dem Bruch geführt wurde, so schloß er denselben. Beim neunundzwanzigsten

Schlag wurde die Achse zwei Drittel durchgebrochen und um 9 1/2 Zoll gebogen; die

Bruchfläche war sehr fadig.

Eine zweite Reihe von Versuchen wurde in der Absicht

gemacht, die verhältnißmäßige Festigkeit der Schenkel an hohlen und an massiven

Achsen in Beziehung auf Brüche kennen zu lernen.

Die Achsen lagen auf einem Amboß und zwar so, daß die innere Scheibe des Schenkels 1

1/2 Zoll über die Kante des Amboßes wegstand, wodurch also die Unterstützung der

Achse in der Nabe des Rades dargestellt wurde. Es wurden 100 Schläge mit einem 24

Pfund schweren Vorschlaghammer oder Schlägel auf die obere Seite des vordern Endes

des Schenkels geführt und dabei nach 12 oder 13 Schlägen der Schmied gewechselt. Die

Biegung des Schenkels wurde alsdann gemessen und die Achse um die Hälfte gedreht,

worauf diese Seite wiederum 100 Schläge erhielt. Dasselbe Verfahren wurde dann

ferner wiederholt. Die allgemeinen Resultate dieser Versuche waren die folgenden:

–

Bei einer alten massiven Achse mit Schenkeln von 3 auf 5

Zoll, welche drei Jahre im Gebrauch gewesen war, erfolgte der Bruch des einen

Schenkels nach 205 und der des andern nach 53 Schlägen; beide Brüche gingen quer

durch den Schenkel an der Scheibe.

Bei einer neuen massiven Achse, mit Schenkeln von 3 auf 6

Zoll, brach der Schenkel nach 570 Schlägen ab; der Bruch war unregelmäßig von

Gestalt und fadig.

Eine neue hohle Achse, mit Schenkeln von 3 auf 5 Zoll,

erhielt 400 Schläge auf den Schenkel, welche das Ende 5/8 Zoll niederbogen und eine

Längenspalte an die untern Seite von 3 3/4 Zoll Länge verursachten, jedoch keinen

Querbruch.

Eine neue hohle Achse mit gleich großen Schenkeln erhielt

800 Schläge auf das Schenkelende, wodurch es um 1/8 Zoll gebogen wurde und eine

Längenspalte auf beiden Seiten entstand, die aber nur einen 3/4 Zoll langen

schwachen Querbruch in der Nähe der Scheibe veranlaßte.

Die Versuche über den Widerstand gegen ein in der Querrichtung auf die Mitte der

Achse wirkendes schweres Gewicht, wobei man dasselbe abwechselnd auf die eine oder

die andere Seite wirken läßt, zeigen, daß die hohlen Achsen fast doppelt so fest in

dieser Beziehung sind, als die massiven. Die Biegung betrug bei jenen nur 5, bei

diesen aber 9 3/4 Zoll, die Auzahl der Schläge durch welche die ersteren zerbrochen

wurden 29, die Anzahl, durch welche der Bruch der zweiten erfolgte, nur 5. Dieß ist

ein ganz unwiderlegbarer Beweis von der größern Festigkeit der hohlen Achsen.

Die hohle Achse wurde nur 1/8 Zoll oval in ihrer Mitte nach dem siebenten Schlag, und

erst beim 28sten Schlag, kurz vor dem Bruch, wurde sie 1/4 Zoll oval.

Die Versuche über die Festigkeit der Schenkel zeigen, daß während bei den massiven

Achsen ein Querbruch dicht an der Scheibe erfolgt, die Schenkel der hohlen Achsen mehr

Hammerschläge aushalten können und dann nur der Länge nach aufreißen, was ebenfalls

ein Beweis ihrer weit größeren Festigkeit ist.

––––––––––

Bei den Discussionen welche nach dem Vorlesen obigen Aufsatzes in der

Ingenieur-Gesellschaft entstanden, wurde bemerkt, daß auf dem Bruch der

hohlen Achse alles Eisen fadig erscheine, während der Bruch der massiven

meistentheils krystallinisch sey; ferner, daß man bei den hohlen Achsen von gleicher

Festigkeit etwa zwei Fünftel an Gewicht erspart, daß man der größeren Sicherheit

wegen ihnen in der Praxis aber ein Drittel vom Gewicht der massiven gebe. Es wurde

ferner bemerkt, daß die hohlen Achsen bereits auf der Nordwest-,

Midland- und großen Nord-Bahn angewendet werden, und schon über 500

angefertigt worden sind, wovon einige schon seit neun Monaten mit bestem Erfolg in

Gebrauch sind.

Hr. MacConnell bemerkte, daß von welcher Beschaffenheit

auch die einwirkende Kraft, oder die von den Stößen veranlaßte Veränderung der

Textur seyn mag, die Wirkung der ununterbrochenen Stöße und Erschütterungen bei

einer hohlen Achse sehr vermindert werden muß, indem die Stöße von der Höhlung

aufgefangen und unterbrochen werden, wogegen eine massive Eisenmasse sie

fortpflanzt. Er zeigte eine hohle und eine massive Achse vor, welche zwei Stunden

ohne Oel in einer Drehbank heiß gelaufen waren und zwar mit einer Geschwindigkeit

von 20 englischen Meilen in der Stunde; die Schenkel dieser massiven Achse

zerbrachen mit 179 Schlägen und der Bruch war ganz kurz und krystallinisch, wogegen

die Schenkel der hohlen Achse nach 400 Schlägen bloß an mehreren Stellen der Länge

nach aufsprangen.

Tafeln