| Titel: | Notizen aus der Wiener Weltausstellung 1873; mitgetheilt vom Docenten Johann Zeman. |

| Autor: | Prof. Johann Zeman [GND] |

| Fundstelle: | Band 208, Jahrgang 1873, Nr. XCVII., S. 401 |

| Download: | XML |

XCVII.

Notizen aus der Wiener Weltausstellung 1873; mitgetheilt vom Docenten Johann Zeman.

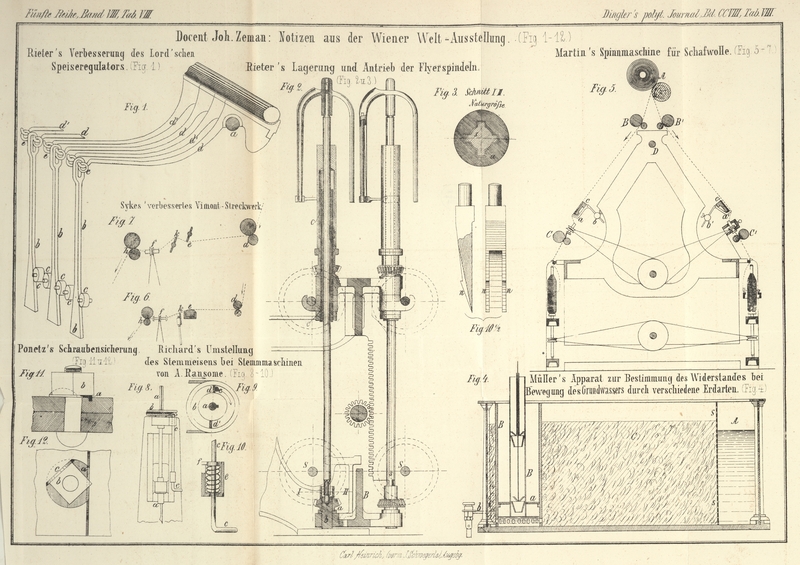

Mit Abbildungen auf Tab. VIII.

Zeman, Notizen aus der Wiener Weltausstellung.

Die großartigste der bisher stattgehabten internationalen Ausstellungen wurde am 1. Mai d. J. in Wien eröffnet. Kolossal in

der Anlage,

unerreicht von allem Vorhergegangenen durch die massenhafte Betheiligung aller Länder der Erde, wo Industrie und Handel leben,

bietet

die Wiener Weltausstellung 1873, trotzdem seit der letzten Pariser Exposition nur eine kurze Reihe von Jahren verflossen ist,

eine

reiche Quelle der Belehrung für Laien und für Fachmänner. Insbesondere eröffnet sich dem Technologen ein weites Feld zum Studium

der

Hülfsmittel, mit welchen die moderne Technik die Umwandlung der Rohproducte bewältigt, ein noch ausgedehnteres Gebiet zur

Vergleichung

der in verschiedenen Industriegegenden erreichten hohen Stufe der vollendeten Fabrication gleichartiger Producte.

Soweit nun die Kraft und das Wissen des Einzelnen ausreicht, stellt sich der Referent die Aufgabe, im polytechnischen Journal

unter der

obigen Aufschrift über Geräthe und Maschinen, über Producte und Fabricationsverfahren Bericht zu erstatten in zwangsloser

Aneinanderreihung des Materiales, welches er bei dem Studium der Ausstellung zusammentragen und mehr oder weniger eingehend

besprechen

kann; denn nicht gleich vertheilt findet sich das richtige Verständniß bei den Ausstellern vor, durch wohlerfaßtes Entgegenkommen

die

schwierige Aufgabe des Berichterstatters zu erleichtern, welcher nur eine wissenschaftliche Kritik der ausgestellten Objecte

zu geben

beabsichtigt.

Dank jedoch der Unterstützung der Generaldirection der Wiener Weltausstellung und der Würdigung des mit diesen Mittheilungen

beabsichtigten Zweckes seitens der hervorragendsten Maschinenfabrikanten und Industriellen, wird der Referent die wesentlichsten technischen Novitäten der Weltausstellung hier vorführen

können, dabei wohl auch auf manches theilweise schon Bekannte zurückgreifen, wenn sich dieß durch die Praxis bewährt hat,

um

dergestalt für die kritische Beurtheilung der Fortschritte der mechanischen Technik der letzten Jahre die erforderlichen Unterlagen

zusammentragen zu helfen. Denn nur vereinten Kräften wird die Bewältigung des riesig angesammelten Stoffes möglich werden!

Indem ich bezüglich der Vorbereitungen zur Wiener Weltausstellung und der Geschichte des Baues der Rotunde – des eisernen

Riesendaches, welches den Mittelraum des Industriepalastes mit einer freien Spannweite von 106 Meter überdeckt – auf das in

Zeitschriften und Broschüren bereits Veröffentlichte verweisen muß, gehe ich direct zur Berichterstattung über.Es sey hier cm für alle Mal bemerkt, daß ich zu den Ausstellungsnotizen, außer eigenen Beobachtungen, selbstverständlich alle

jene Unterlagen benütze, welche von den Ausstellern schriftlich oder mündlich erlangt werden können. Außerdem hatte ich auf

einer über Veranlassung des österreichischen Unterrichtsministeriums während der letzten zwei Jahre unternommenen Studienreise

durch die industriellen Länder Europa's Gelegenheit, manche Notizen über die für die Ausstellung bestimmten Maschinen zu

sammeln, welche nun meine Beobachtungen hier mehrfach zu ergänzen vermögen.

1. Gußstahlfabrik von Friedr. Krupp in Essen.

Mit Stolz wird jeder deutsche Techniker den Pavillon der Firma Friedr. Krupp in Essen betreten, deren Ruf

durch die jetzige Ausstellung zwar nicht mehr erhöht, aber in weiteren Kreisen neuerdings verbreitet werden kann. Unter allen

Etablissements dieser Art in Belgien, in Frankreich, in England behauptet Krupp's Gußstahlfabrik in Essen

unverkürzt den ersten Rang und deßhalb wird es doppelt gerechtfertigt erscheinen, aus dem vorliegenden authentischen Berichte

nachstehende Daten über Ausdehnung und Production der berühmten Essener Werke hervorzuheben.

Die zur Gußstahlfabrik gehörigen Anlagen bedeckten im Januar 1873 einen zusammenhängenden Flächenraum von über 400 Hektaren,

wovon etwa

75 Hektaren bedacht sind. Die Werke beschäftigen über 12,000 Arbeiter, abgesehen von mehr als 2000 durch Bauunternehmer gestellten

Arbeitern. 5000 Arbeiter werden ferner durch die Hütten- und Grubenverwaltung erhalten, welche 5 Kohlenzechen, 414

Eisensteingruben mit einem Grubenfelde von mehr als 20,000 Hektaren und 5 Eisenhütten umfaßt, in denen gegenwärtig mittelst

11 Hohöfen

per Monat nahezu 12 Millionen Kilogramme Roheisen erblasen werden.

Die Zahl der Beamten und Angestellten beträgt 739.

Im Jahre 1872 überstieg die Production an Stahl in Güssen 125 Millionen Kilogramme oder 125,000 Tonnen; es waren vorhanden:

Oefen verschiedener Construction

920 Stück

Kohksöfen

275 „

Schmiedeessen

221 „

Dampfkessel mit circa 16,000

Quadrat-Meter Gesammtheizfläche

307 „

Dampfhämmer von 2 bis 1000 Centner (à

50 Kilogram.) Gewicht

71 „

Dampfmaschinen von 2 bis 1000 PferdestärkenHierunter sind 1 Dampfmaschine zu 1000, 3 zu 800, 1–500, 1–200, 5–150, 1–120, 3–100,

2–80, 4–60, 4–45, 2–40, 5–35, 22–30, 3–25, 16–23,

21–20, 4–18, 38–16, 4–14, 1–13, 6–12, 17–10, 16–8,

46–6, 57–4 und 3 zu 2, also 286 Dampfmaschinen mit 9257 Pferdekräften.

286 „

Der jährliche Kohlenverbrauch erreichte 500,000 Tonnen, der Kohksconsum 125,000 Tonnen. Zum Werke gehören:

a) Eine Gasanstalt für 16,500 Brenner, welche im Jahr 1872 ca. 5 Millionen

Kubikmeter Gas verzehrten.

b) Verschiedene Wasserwerke mit einer Leistungsfähigkeit von 3 1/2 Millionen Kubikmeter Wasser.

c) Eisenbahn-Anlagen und zwar:

α. mit normaler Spurweite 37,2 Kilometer (etwa 5 geogr. Meilen) Gesammtlänge, 180 Weichen und 39

Drehscheiben. Dieselben werden mit 12 Tenderlocomotiven (6 Stück stehen außerdem im Bau) von 400 Millimeter Cylinderdurchmesser,

und

530 Wagen befahren.

β. schmalspurige Bahn von 785 Millimeter Spurweite in einer Gesammtlänge von 15,7 Kilometer (circa 2 geogr. Meilen) mit 147 Weichen und 65 Drehscheiben; der Betrieb erfolgt durch Pferde und 3

Locomotiven (4 Stück weitere in Ausführung begriffen) von 157 Millimeter Cylinderweite und 270 Wagen.

(Das Fuhrwesen umfaßt 191 Pferde und 272 Wagen, wovon nahezu 1/3 durch Unternehmer gestellt werden.)

d) 30 Telegraphen-Stationen.

e) Eine Feuerwehr gegenwärtig bestehend aus 1 Chef, 1 Brandmeister, 9 Zugführern und 60 Feuerwehrmännern.

Außerdem ist noch ein Wächterpersonal von 166 Mann vorhanden. Die Feuerwehr versieht zugleich den Ordnungsdienst.

f) Consum-Anstalten unter Leitung der Firma, welche den Bediensteten der Etablissements gegen

Baarzahlung Lebensbedürfnisse, Kleidungsstücke etc. zu Selbstkostenpreisen liefern. Die Einnahmen der Verkaufsstellen betragen

augenblicklich rund 75,000 Thaler per Monat. Hierher sind noch zu zählen: 1 Hotel für Gäste, 3 Bierhallen,

1 Selterswasserfabrik, 1 Dampfmühle und 1 Bäckerei; letztere producirt mit zwei Dampfmaschinen durchschnittlich im Monat 85,000

Kilogramme Brod.

g) Beamten- und Arbeiter-Wohnungen. Von ersteren sind bezogen und im Bau begriffen 206, von

letzteren 2948 Stück. In diesen Wohnungen, an deren Vermehrung rüstig gearbeitet wird, leben jetzt schon über 8000 Seelen.

Die bestehenden Menagen gewähren Unterkunft und Verpflegung für 2500 ledige Arbeiter; Menagen für weitere 1600 Mann sind im

Bau

begriffen.

h) Lazarethe unter Leitung eigens hierzu berufener Aerzte und zwar 1 Krankenhaus mit 100, 1

Epidemienlazareth mit 120 Betten.

i) Eine Kranken-, Sterbe- und Pensionscasse für die auf der Lohnliste stehenden Arbeiter.

Die Firma schießt zu dieser Casse alljährlich den halben Betrag sämmtlicher Mitgliedsbeiträge zu, bestreitet aber außerdem

die

Pensions- und Unterstützungskosten für die im Dienste arbeitsunfähig gewordenen Arbeiter und deren Wittwen.

Die Gesammteinnahmen dieser Cassen betrugen im vorigen Jahre 105,035 Thaler, die Ausgaben 82,632 Thaler, der Capitalbestand

am 1.

Januar l. J. 128,992 Thaler. Durch Einzahlung von 1 Thaler Jahresbeitrag an eine andere Casse erhalten die Mitglieder derselben

für

ihre Familien freie ärztliche Behandlung.

Es bieten diese Angaben einen Anhalt zur Beurtheilung der riesigen Arbeits- und Leistungsfähigkeit des Krupp'schen Etablissements; zugleich gewähren dieselben aber einen angenehmen Einblick in die humanitären Bestrebungen der

Unternehmung für das körperliche Wohl der Arbeiter. Dabei wird auch die geistige Ausbildung der Arbeiter und ihrer Kinder

nicht

vernachlässigt, wenn auch hierüber der Bericht keine Aufzählungen bringt.

Ohne in die Besprechung der verschiedenen zur Ausstellung gebrachten Rohmateriale, Eisen- und Stahlproben, der vielfachen

Fabricate und der Artilleriestücke einzugehen, da die Qualität des Stahles und die Präcision und Sorgfalt der Arbeit in der

Praxis

schon hinlänglich festgestellt sind, sey nur des Riesen-Gußstahlblockes näher erwähnt, welcher beim Eintritt in den Krupp'schen Ausstellungspavillon sofort in die Augen fällt und so recht die Productionsfähigkeit dieses

Werkes und verglichen mit den in früheren Jahren in London und Paris

ausgestellten Gußstahlblöcken, deutlich die successive Entwickelung, den hohen Aufschwung in dieser Fabrication versinnlicht.

Der Gußstahlblock der Wiener WeltausstellungZur internationalen Ausstellung in London 1851 brachte die Firma Friedr. Krupp

einenGußstahlblockimGewichtevon2250Kilogr.nachParisimJahre1855„„„„„5000„„London„„1862„„„„„20,000„„Paris„„1867„„„„„40,000„„Wien„„1873„„„„„52,500„ wiegt 52,500 Kilogrm. und wurde aus 1800 Tiegeln zu etwa 30 Kilgrm. Inhalt gegossen. Ursprünglich rund, wurde der Ingot durch

Schmieden unter dem 1000-Centnerhammer in eine achteckige Form gebracht. An 4 Stellen wurden im glühenden Zustande Einhiebe

gemacht, welche vor der Jury abgebrochen, das Gefüge des Stahles zeigen sollen.

Der Block (Kanonenstahl-Qualität) ist zu einem Seelenrohr für ein 14zölliges Geschütz bestimmt.

Und zum Schlusse dieses Artikels noch eine Bemerkung über Fabrication ungeschweißter Radbandagen, auf welche

meine Aufmerksamkeit schon bei meinem vorjährigen Besuche der Essener Werke durch den Hrn. Ingenieur Th. Seebold hingelenkt wurde.

Hiernach wurden bis zum Jahre 1853 überhaupt nur geschweißte Eisen- oder Feinkorn-Bandagen

angefertigt. Am 21. März 1853 erlangte die Firma Friedr. Krupp in Essen das Patent auf ungeschweißte Stahlbandagen, welche rasch in Aufnahme kamen und deren Fabricationsmethode nach Ablauf des

auf 15 Jahre erstreckten Krupp'schen Patentes von allen Bandagenwerken des In- und Auslandes

angenommen wurden, freilich mit allerlei das Princip aber nicht abändernden Modificationen. Diese beziehen sich nach meinen

gemachten

Beobachtungen zumeist auf das Bandagenwalzwerk, ob zwar auch in Hinsicht auf die Lochung der einzelnen Scheiben, auf die successive

Erweiterung des rohen Ringes theils durch Schmieden und Walzen, theils durch Schmieden allein die interessantesten Variationen zu treffen sind.

In Essen ist nachstehendes, freilich in Fachkreisen schon bekannten Verfahren üblich. Die runden Tiegelstahl- oder

Bessemerstahl-Ingots – im Gewichte von 2000 bis 5000 Kilogrm. und im Durchmesser 500 bis 700 Millimeter stark –

werden vorerst unter Dampfhämmern comprimirt und in achtkantige Form gebracht, hierauf auf Gewicht eingetheilt und unter dem

Dampfhammer in einzelne Stücke getrennt. Diese Bramen erhalten durch Schmieden eine rectanguläre Gestalt, um sodann in der

Mitte geschlitzt, auf einem Dorne erweitert und nach vorausgegangenem Anwärmen in

Ringform ausgeschmiedet zu werden.

Diese auf etwa zwei Drittel des Durchmessers der fertigen Bandage vorgeschmiedeten Ringe werden alsdann unter nochmaligem

Wiederanwärmen im Bandagewalzwerk, bestehend aus 4 aufeinanderfolgenden Kopfwalzen-Paaren, behandelt. Die 3 ersten Walzenpaare

haben seitlich ganz offene Kaliber und passirt der Ring erst im vierten Walzenpaar das ringsum geschlossene Fertigkaliber.

Die genau kreisrunde Form und den exacten Durchmesser erhält die Bandage zuletzt nach nochmaligem Erhitzen auf einer hydraulischen

Horizontalpresse.

2. Rieter's Verbesserung des Lord'schen Speiseregulators für

Schlagmaschinen.

(Figur 1.)

Vergegenwärtigen wir uns die Einrichtung des Speiseregulators für Schlagmaschinen, wie dieser von Lord

Brothers in Todmorden (bei Rochdale (in England) erfunden wurde, so ist der untere Speisecylieder durch eine Reihe

nebeneinander gelagerter doppelarmiger Hebel ersetzt, deren vordere, kürzere Arme unter der geriffelten oberen Zufuhrwalze

eine Mulde

bilden.

An dem hinteren Ende eines jeden dieser Zuführhebel hängt ein nach unten keilförmig sich erweiternder Gewichtstab, der von

den

benachbarten Stäben durch je ein in Führungen frei bewegliches Röllchen getrennt ist.

Beim Durchgange einer ungleich dicken Baumwollschichte zwischen Speisecylinder und Zuführhebel werden diese Hebel verstellt

und deren

Gewichtsstäbe bald aufwärts gezogen, bald herabgelassen, wobei sich eine Verschiebung des äußersten Gewichtsstabes rechts

in dem einen

oder anderen Sinne einstellt, welche auf den Riemen des Conus für die Regulirung der Geschwindigkeit des Lattentuches übertragen

wird.

Da sich nun bei dieser Anordnung die zwischen den Gewichtstäben einzeln vertheilten Röllchen erfahrungsgemäß bald einseitig ausnützen, indem bei gleichzeitigem Aufgange zweier benachbarten Stäbe zwischen diesen und der eingeklemmten Rolle

gleitende Reibung auftritt, und hierdurch die Wirksamkeit des Speiseregulators beeinträchtigt wird, so hat die wohlbekannte

Firma J.

J. Rieter und Comp. in Winterthur die in Figur 1 skizzirte Verbesserung dieses Apparates vorgenommen.

Es steckt nämlich jeder Gewichtstab b zwischen je zwei Röllchen c, c statt

zwischen je einem wie früher, und um den hierzu erforderlichen Raum zu beschaffen, sind je zwei Zuführhebel d,

d' am hinteren Ende durch einen Doppelring e zur Anbringung nur eines keilförmigen Gewichtstabes b verbunden.

Bei einer ungleichen Bewegung zweier gekuppelten Zuführhebel d und d' bleibt

der Gewichtstab in Folge der Aufhängung in der Mitte still, und da in den anderen Fällen ein Drehen der Rollen nicht leicht

verhindert

wird, so bleibt der Speiseregulator mit dieser Verbesserung empfindlicher und besser conservirt.

Mit Rücksicht auf das leichtere Spiel der Zuführhebel hat man auch die Drehlager a derselben nach unten

offen gemacht, in Folge dessen das Durchfallen von Staub und Samentheilchen erleichtert ist, welche bei geschlossenen Lagern

eher sich

ansammeln konnten.

Diese Verbesserungen am Speiseregulator haben sich, seitdem sie in die Praxis eingeführt sind, bewährt.

3. Rieter's Lagerung und Antrieb der Flyerspindeln.

(Figur 2 und 3.)

Die schon auf der letzten Pariser Ausstellung von J. J. Rieter und Comp. vorgeführte Neuerung in der

Lagerung und dem Antrieb der Spindeln bei bancs à broches bin ich in der Lage in Figur 2 und 3 näher zu veranschaulichen.

Um einen ruhigeren Gang der schnelllaufenden Spindeln zu erzielen, sitzen die Spindelgetriebe a nicht direct auf den Spindeln sondern laufen auf den an der Spindelbank B

befestigten Fußlagern b und nehmen die Spindeln in Folge der in Figur 3 angedeuteten Verbindung,' ohne Uebertragung der aus der Ungleichheit

der Zähne resultirenden Erschütterungen, bei der Drehung mit.

Durch Verlegung des Angriffes der Getriebe a, welche sonst oberhalb der Spindelwelle S saßen, zum festen Fußlager, ließ sich auch eine wesentliche Verkürzung der Higgins'schen

Lagerbüchse c durchführen, welche nur bis zur Spulenbank herabreicht und, abgesehen von der

Gewichtsersparniß, eine genauere Ausarbeitung ermöglicht.

Für den praktischen Betrieb hat es sich als sehr ersprießlich herausgestellt, daß die Spindelwelle S in

ihren Lagern durch Drehung eines Griffes verschoben und dadurch die Spindelgetriebe behufs Reinigens sehr bequem ausgehoben

werden

können, indem man die Spindel, ohne irgend eine Schraube lüften zu müssen, einfach in die Höhe rückt.

Die bewegliche Anordnung des unteren Conus der Differentialbewegung, welche ein beliebiges Anspannen des Riemens mittelst

einer

Schraube gestattet, blieb wegen ihrer Zweckmäßigkeit beibehalten.

4. F. J. Müller's Apparat zur Bestimmung des Widerstandes bei der Bewegung des Wassers

durch verschiedene Erdgattungen.

(Figur 4.)

Der Maschinenfabrikant F. J. Müller in Prag hat einen sehr interessanten Apparat ausgestelltIndustriepalast, Oesterreich Gallerie 10 B. zur Bestimmung des Widerstandes, welchen das Wasser bei seinem Durchgang durch verschiedene Erdschichten findet.

Die zu untersuchende Erdart ist im Apparat, von welchem Figur 4

eine Längenschnitts-Skizze zeigt, bei C eingefüllt und durch ein Sieb s,

s vom Wasserreservoir A getrennt. Auf der anderen Seite des – nebenbei bemerkt aus Glas

zusammengesetzten – Kastens findet sich ein Brunnen B, um das durch die Erdschichte durchgegangene

Wasser ableiten zu können.

Um das Wasser vom Reservoir A nach dem Brunnenschachte B mit bestimmter

Geschwindigkeit durchzutreiben, ist eine bestimmte Druckdifferenz zwischen den beiden Wasserspiegeln erforderlich und diese

Differenz

wird für den Beharrungszustand constant erhalten durch Zuguß von Wasser bei A und Ableitung des

durchgedrungenen Wasserquantums bei B mittelst der eingesetzten doppelt wirkenden Pumpe. Zufluß-

und Abflußmenge sind für den Beharrungszustand selbstverständlich gleich.

Es wird nun bei dem für verschieden durchlässige Schichten unter derselben

Druckdifferenz eintretenden Beharrungszustande die pro Zeiteinheit durchfließende Wassermenge verschieden seyn und dadurch das Mittel an die Hand geben, den Widerstand verschiedener Erdarten zu

messen.

Man kann nämlich ohne Weiteres die Durchlässigkeit verschiedener Erdschichten gleich dem Verhältniß der in gleichen Zeiten

unter

gleichen Druckdifferenzen ausgepumpten Wassermengen setzen.

Soll die Pumpengeschwindigkeit, mithin die pro Zeiteinheit durchgehende Wassermenge für verschiedene

Erdarten constant erhalten werden, so muß auch die Durchlaßgeschwindigkeit durch die durchlässige Schichte

constant bleiben, mithin müssen die Druckdifferenzen für verschiedene Erdschichten variiren. Die Quadratwurzel aus diesen Druckdifferenzen stehen alsdann im gleichen Verhältnisse wie die

oben gefundenen Wassermengen, sind also ebenso ein Maaß für die Wasserdurchlässigkeit der betreffenden Schichte.

Es ist jedoch einleuchtend, daß dieses zweite Verfahren zur Bestimmung der

Durchlässigkeit verschiedener Erdarten nur innerhalb enger Grenzen durchführbar ist, da man in Bezug auf die erreichbare

Druckdifferenz sehr bald an einer wegen der Kleinheit des Apparates nicht überschreitbaren Maximalgrenze anlangt.

Wie man bei Untersuchungen vorzugehen hat, ergibt sich aus dem Gesagten von selbst.

Der vorliegende Apparat kann noch zum Zwecke des directen Nachweises dienen, daß ein geschlossener Brunnen ergiebiger ist

als ein

offener, was wohl von vornherein einleuchtend ist, aber auch schon auf der letzten Pariser Ausstellung im J. 1867 durch Professor

Tresca und später durch den Maschinenfabrikanten H. W. Schulz in Hagen

(Westphalen) an großen ausgeführten Brunnen constatirt wurde.Man vergleiche den Artikel: Ueber Evacuationsbrunnen im polytechn. Journal, 1869, Bd. CXCI S. 448.

Zu diesem Behufe bleibt der Brunnen unseres vorliegenden Apparates vorerst offen und wird bei constant erhaltenem Wasserstand

im

Reservoir A leergepumpt, bis nämlich das Wasser im Brunnen unter das Saugrohr sinkt. Unter Aufrechthaltung

dieser Wasserstände durch entsprechendes Nachgießen von Wasser bei A und schnelleres oder langsameres

Pumpen bei B findet man in dem pro Zeiteinheit zugegossenen beziehentlich dem

in gleicher Menge ausgepumpten Wasser das Maaß der Leistung des offenen Brunnens.

Schließt man hierauf den Brunnen durch eine Platte bei a und pumpt unter entsprechendem Nachgießen bei A so lange bis in dem bei b angeschraubten (in der Figur 4 nicht ersichtlich gemachten) Vacuummeter ein constantes Vacuum im

Brunnen unter der Verschlußplatte a angezeigt wird, so ergibt bei Beobachtung dieser Bedingungen die nun

pro Zeiteinheit gemessene zugeführte oder abgezogene Wassermenge die proportionale Leistung des

geschlossenen Brunnens, welche der um das Vacuum vergrößerten Niveaudifferenz des Wassers in A und B entspricht.

Vorläufige Versuche, die Professor Gustav Schmidt in Prag angestellt hat, ergaben, daß bei geschlossenem

Brunnen die 2 1/2 fache Wassermenge erzielt wurde wie beim offenen Brunnen, wenn man bei grobem Sand 90, und bei feinem Sand

160

Millimeter Wassersäule Vacuum und das Niveau des Oberwassers in A constant erhält.

Bei grobem Schotter war es gar nicht möglich so rasch zu pumpen, um ein Vacuum überhaupt zu erzielen; es war also die Leistung

gleich,

ob der Brunnen offen oder geschlossen gehalten wurde.Dieser für Sammlungen technischer Lehranstalten besonders geeignete Apparat ist schön ausgestattet complett zu 430 fl. ö.

W.

verkäuflich.

5. Cölestin Martin's Vorspinnkarde und Spinnmaschine für Schafwollen.

(Figur 5 bis 7.)

Lange hat es gedauert bis die zum Spinnen von Streichwolle fast ausschließlich in Anwendung gestandene Handmule durch selbstthätige

Spinnmaschinen zum großen Theil wenigstens ersetzt werden konnte. Erst die im Jahre 1862 stattgehabte internationale Ausstellung

in

London brachte uns den Streichgarnselfactor, welcher zwar in Kurzem eine hohe Wichtigkeit erlangte, keineswegs aber alle Wünsche

des

Streichgarnspinners befriedigte.

Die Hoffnungen, welche die von der Firma John

Sykes

and

Sons in Huddersfield auf der Londoner Exhibition 1862 ausgestellte, vielfach verbesserte Vimont'sche Streichgarn-Watermaschine erweckte, sind nicht in Erfüllung gegangen; denn die von Vimont selbst im Jahre 1867 zu Paris ausstellte, mit weitergehenden Verbesserungen ausgestattete

Spinnmaschine hatte sich keiner allgemeineren Einführung zu erfreuen und kann auch der Natur der Sache nach niemals als eine

zweckmäßige Lösung der allerdings höchst schwierigen Aufgabe angesehen werden: aus dem Product der Vorspinnkrempel, einem

Bändchen abwechselnder Stärke, einen Faden jeder gewünschten Feinheit, Gleichmäßigkeit und Schönheit

herzustellen.

Gehe ich – mit theilweiser Zuhülfenahme der trefflichen Arbeit des Directors Lohren in den

Verhandlungen des Vereines zur Beförderung des Gewerbfleißes in Preußen, Jahrg. 1864, S. 138 u.s.f. – näher auf die Sache

ein,

um den ganzen Entwicklungsgang auszuführen, so hat August Simon Vimont in Vire (Calvados) im Jahre 1856

eine Röhrenvorspinnmaschine und Feinspinnmaschine für Streichgarn patentirt, denen ein neuartiges

Streckwerk zu Grunde gelegt war.

Bekanntlich soll die Streichwolle ohne Parallelisirung der Haare, behufs Erhaltung der Rauhigkeit des Fadens, und mit möglichster

Ausgleichung der Unregelmäßigkeiten im Vorgespinnst, zur Erzielung eines egalen Fadens, wie er für die

mechanische Weberei erforderlich ist, verzogen oder verstreckt werden.

Bei Behandlung des Vorgespinnstes auf der Mule erhält dasselbe während des Wagenauszuges eine Drehung und dadurch auch eine

schwingende

Bewegung. Diese veranlaßt eine gewisse Lockerung der Wollfasern, welche hierbei gegenseitig sich verschieben und mit den freien

Enden

heraustreten; die Drehung trägt in allgemein bekannter Weise zur Ausgleichung der dünnen und dichten Fadenstücke bei.

Um nun diese beiden Bedingungen ohne Wagenstreckung d. i. bei feststehenden Spinnmaschinen zu erreichen, hat Vimont zunächst zwischen die

in weitem Abstande gestellten Streckwalzen hinter das vordere Walzenpaar das in der Baumwollspinnerei

früher schon, aber aus anderen Gründen angewendete Röhrchen eingeschaltet, welches dem Wollbändchen während

des Verzuges die zum Ausziehen erwünschte Drehung ertheilte. Außerdem brachte Vimont hinter dem Röhrchen

einen eigenen Vibrationsapparat an, welcher aus einem über die ganze Breite der Maschine sich erstreckenden

festen Streichbaum und einer mittelst Kurbel und Lenkstange mit großer Geschwindigkeit auf- und abbewegten stellbaren Schiene

bestand, und den Zweck hatte, alle über den Streichbaum hinlaufenden Fäden in rasche Schwingungen zu versetzen.

In der beigegebenen Skizze des Vimont'schen Streckwerkes, Fig. 5, bezeichnen d und h die beiden etwa 420 Millimeter von einander entfernten Streckwalzenpaare, f das Röhrchen, e den Streichbaum und k die schwingende Schiene.

Bei jeder Hebung der Schiene wurden die über den Streichbaum fortgezogenen und hier einer Friction ausgesetzten Streckbändchen

gehoben

und die ganze durch das Röhrchen ertheilte Drehung, daher der Fadenstrecke vom Streichbaum bis zu den Einziehwalzen hin, nur

absatzweise mitgetheilt.

Unverkennbar hat also Vimont die Beobachtung gemacht, daß die Verstreckung des Streichwollbandes

regelmäßiger und erfolgreicher für die Ausgleichung der Fehler desselben vor sich geht, wenn dem Streckbändchen keine allzugroße

Drehung ertheilt wird, natürlich, da mit der Drehung die Reibung der Wollhaare untereinander zunimmt; weiterhin aber auch

gefunden,

daß das Röhrchen mit einer gewissen hohen Geschwindigkeit rotiren muß, um durch die bloße Friction an der Oberfläche des Bändchens

die

Drehung desselben hervorzubringen.

Bei der hohen Geschwindigkeit des Röhrchens aber pflanzt sich der Draht zu rasch und zu stark in dem Streckband bis zu den

Einziehwalzen weiter, daher für eine Moderation des Drahtes in dem der Streckung gerade ausgesetzten Fadentheile nach der

vorher

angedeuteten Weise vorgesorgt werden sollte. Bemerken wir aber hier ausdrücklich, daß dieser Vibrationsapparat oder Moderateur

für die

Röhrchendrehung auf alle Fäden im Streckwerk, ob gleichförmig oder unegal, ob dick oder dünn in gleicher Art einwirkte, ob

zwar ich

nicht übersehen will, daß dickere Fadenstücke einen größeren Widerstand auf dem Streichbaum zur Fortpflanzung der Drehung

hervorriefen, also schwächer gedreht, leichter und mehr ausgezogen werden konnten als die benachbarten dünnen Fadenstrecken.

Diesen Grundgedanken des Vimont'schen Streckwerkes hatte Sykes bei der in London

1862 ausgestellten Spinnmaschine beibehalten und eine in constructiver Beziehung vielleicht einfachere Anordnung durch Einführung

zweier sehr rasch bewegten Flügelwellen statt Streichbaum und Schwingschiene getroffen; denn zweifelsohne wird die Röhrchendrehung

von

den Flügeln in dem Momente bis zu einem gewissen Grade zurückgehalten, wenn dieselben zugleich von unten und oben den Faden

berühren

und eine größere Spannung in dem zwischen den Flügeln liegenden Fadenstück verursachen.

Das dergestalt modificirte Streckwerk findet sich in Figur 6

verzeichnet und bezeichnen gleiche Buchstaben gleiche oder analoge Theile.

Aber mit dieser Modification und der von Vimont später vorgenommenen Verbesserung wurde das Streckwerk

thatsächlich nicht viel besser und die Erfahrung lehrte, daß die Heftigkeit der Erschütterungen des Vibrationsapparates die

Möglichkeit des Verzuges sehr beschränkte und daß die angestrebte Ausgleichung im Vorgespinnste gar nicht oder nur unvollkommen

erreicht wurde. Begreiflich daher der geringe Erfolg aller Bemühungen von Sykes und von Vimont, diesem Maschinensysteme eine allgemeinere Anwendung zu sichern.

Ich habe diese Betrachtungen absichtlich hier vorausgeschickt, da sich hieraus unter Einem die Bedingungen für ein gutes

Streichgarn-Streckwerk entwickeln lassen, mehr aber noch da erstaunlicher Weise die mir vorliegenden Berichte über die letzte

Pariser WeltausstellungAuf dieser Exposition hatte, wie oben schon bemerkt wurde, A. S. Vimont seine Spinnmaschine mit den

von Sykes im Jahr 1862 bekannt gewordenen und noch weiter vervollkommneten Verbesserungen

ausgestellt. bei Besprechung der Vimont'schen Streichgarn-Spinnmaschine nicht im Streckwerk sondern in

der Ringspindel die Novität dieser Maschine zu finden scheinen. Nun war die Ringspindel lange vorher schon

in der Spinnerei eingeführt,Vergleiche: Hülsse, Technik der Baumwollspinnerei. 1857, S. 197. womit aber das Verdienst von Sykes keineswegs geschmälert werden soll, dieses Spindelsystem als am

meisten geeignet zum Spinnen von Streichgarn erkannt und durch mannichfache Verbesserungen in Gestalt und Antrieb, welche

von Lohren a. a. O. hervorgehoben sind, zur allgemeinen Einführung gebracht zu haben.

Nun also zu dem aus der gegenwärtigen Ausstellung von dem bekannten belgischen Constructeur Cölestin Martin

in Verviers vorgeführten neuen Systeme.

Einmal die Uebelstände der bisherigen Maschinen für Verarbeitung von Streichwolle richtig erkennend, hat Martin zunächst die Aufgabe gelöst, eine Vorspinnkrempel zu

construiren, deren Fadenapparat in Hinsicht der Gleichförmigkeit und Feinheit des Productes alles Bisherige übertrifft.

Der Martin'sche Vorspinnapparat war bereits auf der Londoner Specialausstellung im Jahre 1871 an einer von

Curtis Parr und Madeley in Manchester ausgestellten Krempel angebracht und bei dieser Gelegenheit habe

ich auch schon den Bericht mit Abbildungen nach englischen Quellen im polytechnischen Journal, Bd.

CCI S. 393 veröffentlicht. Es genügt deßhalb in's Gedächtniß zurückzurufen, daß die Kammwalze voll beschlagen ist und daß das ganze mittelst eines Hakens abgelöste Wollvließ durch einen eigenthümlichen Riemchenapparat

in einzelne Bändchen getrennt und diese sofort in einem Würgelwerk verdichtet und hierauf auf Spulenwalzen aufgewickelt werden.

Neben

erhöhter Productionsfähigkeit, liefert die Krempel das Vorgespinnst nicht nur feiner, sondern auch gleichförmiger als alle anderen Vorspinnapparate, ein um so höher zu schätzender Vorzug, als ja gerade die

Ungleichförmigkeit des der Spinnmaschine vorgelegten Productes die Schwierigkeiten des weiteren Arbeitsprocesses bedingte.

Die anfänglich von manchen Seiten geäußerten Bedenken über die Dauerhaftigkeit und die Instandhaltung der Riemchen haben sich

nach den

bisherigen Erfahrungen nicht bestätigt und so finden wir schon dieses Vorspinnsystem nahezu von allen bedeutenden Maschinenfabrikanten

in Anwendung gebracht.Unter den Ausstellungsmaschinen von Gebrüder Platt in Oldham ist auch eine Vorspinnkrempel mit Martin's Fadenapparat. Für Deutschland hat die sächsische

Maschinenfabrik die Ausbeutung des Martin'schen Patentes an sich gebracht.

Die aber noch unvermeidlich übrig bleibenden Unregelmäßigkeiten des Vorgespinnstes im Streckwerk auf Spinnmaschinen auszugleichen,

welche bei continuirlichem Spinnen und Aufwickeln ein vorzügliches Streichgarn liefern, zugleich eine

höhere Leistungsfähigkeit gewähren wie Mules und Selfactors, war nun das nächste Problem, und auch dieß hat Martin glücklich gelöst. In der Maschinenhalle befinden sich drei feststehende Spinnmaschinen im Betriebe; die eine für

feine, die zweite für lange, ordinäre, russische, sogen. Douskoy-Wolle und die dritte für reine

Kunstwolle. Dem praktischen Spinner ist also Gelegenheit geboten, das Gespinnst einer sorgfältigen Prüfung zu unterziehen.

Mir fällt

hier nur die Aufgabe zu, zu zeigen, wie das neue Streckwerk – nur darin liegt das Eigenthümliche des Martin'schen Spinnmaschinensystemes – angeordnet und ausgeführt ist. Hieraus läßt sich a

priori erkennen, ob die Bedingungen vorhanden sind, ein weiches,

gleichförmiges und schönes Streichgarn zu spinnen.

Man weiß, daß ein Faden durch Drehung an Länge verliert und dieß um so mehr, je dicker der Faden bei gleichbleibender Drehung

ist.

Diese einfache Thatsache benützt Martin in seinem, ebenfalls mit einem Röhrchen ausgestatteten Streckwerke

zur Regulirung des Drahtes welcher den durch die Einziehwalzen kommenden Fäden, unabhängig unter einander,

vorübergehend ertheilt wird. Dickere Fadentheile erhalten weniger Drehung wie dünnere; erstere werden daher reichlicher verzogen

als

letztere und dergestalt die einzelnen Fäden in ihrer ganzen Länge der Nummer nach ausgeglichen.

Der Regulator zur richtigen Vertheilung des Röhrchendrahtes besteht aus einem nächst dem Röhrchen angebrachten Fühlhebel und

einer

unmittelbar daran angeordneten Bremsschiene; derselbe wird selbstthätig durch die im Streckbande abwechselnde Spannung d.h.

je nach

der größeren oder geringeren durch die Drehung bedingten Verkürzung des Fadens in Thätigkeit gesetzt.

Jeder Faden geht über einen eigenen Fühlhebel, welcher im normalen Stande die Drehung des Röhrchens nicht

alterirt. Kommt aber eine dichtere Fadenstelle durch die Einziehwalzen und wird durch die sofort stattfindende größere Contraction

der

Fühlhebel niedergedrückt, so findet der Faden auf der Bremsschiene so viel Reibung, daß der Draht entsprechend schwächer nach

dem

dickeren Fadentheil fortgepflanzt wird. Der schon gegebene Twist verläuft rasch nach dem frisch zukommenden Vorgespinnst,

weßhalb der

Verzug der dickeren Stelle ohne Anstrengung erfolgen und beim Eintritt der normalen Fadenspannung der Fühlhebel in die vorige

Position

sofort zurückkehren kann.

Solange also egales Vorgespinnst der bestimmten Nummer einläuft, steht der Fühlhebel ganz ruhig; derselbe beginnt aber in

dem Momente

seine regulirende Thätigkeit, sowie stärkere Fadenstücke durch die Einziehwalzen ankommen. Es läßt sich ganz deutlich an der

Maschine

verfolgen, wie die dichteren Bandstellen nahezu offen, d.h. mit ganz schwachem Drahte versehen gegen den Fühlhebel herabstreichen

und

ohne Anstrengung verzogen werden. Die vorderen Streckwalzen geben daher ununterbrochen ein egales Bändchen ab, welches durch

eine

Ringspindel den bleibenden Twist empfängt und auf der Spule in bekannter Weise aufgewickelt wird.

Es kann nun keinen Schwierigkeiten mehr unterliegen, die in Fig.

7 im Durchschnitt, den wesentlichsten Theilen nach skizzirte Martin'sche Spinnmaschine rasch zu

erfassen und deren Wirkungsweise selbst zu beurtheilen.

Die in einem Abstande von 700 Millimeter stehenden, in geneigter Ebene angeordneten Streckwalzen sind mit B

und C bezieh. B' und C' bezeichnet, da die

Maschine die übliche doppelseitige Form hat, daher die Vorfäden von der Spulenwalze abwechselnd nach rechts und links herabgehen.

Nahe dem vorderen Streckwalzenpaar C liegen die Röhrchen und dahinter die Fühlhebel a, a', an welche sich die über die ganze Breite der Maschine gelegte Bremsschiene c, c'

unmittelbar anschließt.

Für jeden Vorfaden ist ein eigener Fühlhebel H

an der unteren Seite vorhanden, dessen Drehachse durch die Schiene c, c

gegen Verstaubung gesichert ist. Zur Hervorbringung der Reibung zwischen Faden und Bremsmaschine ist an betreffender Stelle

ein

Lederfleckchen von etwa 4 Centimeter Breite befestigt. Dieselbe Breite hat die oben abgerundete Kante des Fühlhebels, über

welche der

Faden unausgesetzt hingleitet.

Auf der rechten Seite findet man den Faden und den Drahregulator in normaler Stellung, wobei also das zwischen den Walzen

befindliche

Streckbändchen die richtige Stärke besitzt. Links dagegen ist der Zustand angenommen, in welchem der Fühlhebel niedergedrückt

ist, der

Faden auf der bremsenden Lederfläche hinstreicht, die Röhrchendrehung daher vermindert bis zu den Einziehwalzen d. i. auf

eine Strecke

von etwa 600 Millimeter fortgepflanzt wird. Die Fadenstrecke vom Fühlhebel herab bis zum vorderen Streckwalzenpaar erleidet

keinen

Verzug mehr, daher sich hier die vorübergehende Drehung unbeschadet des Resultates im Strecken mehr oder minder anhäufen mag.

Je nach der Feinheit des zu spinnenden Streichgarnes kann die Empfindlichkeit des Fühlhebels durch Verstellung des Gewichtchens

b oder b' hinter der Drehachse verändert werden. Indessen ist eine solche

Veränderung erst bei Uebergang auf stark abweichende Garnnummern nothwendig, welche aber selten auf einer und derselben Spinnmaschine

gesponnen werden.

Der Triebstock ist auf der einen Seite der Maschine angebracht; hier geht die Bewegung von der Hauptwelle D

durch Riemen auf die Spindel- und Röhrchen-Trommel, durch Zahnräder herab auf die unteren Streckwalzen C, C'. Von C geht sodann auf der anderen Seite der Maschine die Bewegung durch

Zahnräder auf die Einziehwalzen B, B' und die Abwickelwalze A; ferner von C' durch Zahnräder, Herzscheibe, Zahnstange und Kettenscheibe auf die Ringbänke.

Hinsichtlich des Platzbedarfes sind in der Länge 50 Millimeter pro

SpindelDie Spindeltheilung beträgt 100 Millimeter, welche sich der doppelseitigen Anordnung wegen bei Berechnung des Raumbedarfes

auf

die Hälfte reduciren. und für den Triebstock 1 Meter Zuschlag zu rechnen. Die Breite beträgt 1 Meter.

Der Kraftbedarf stellt sich auf etwa die Hälfte der für die gleiche Zahl von Mulespindeln zu rechnenden Triebkraft.

Der Preis für Spinnmaschinen über 150 Spindeln ist mit 35 Francs pro Spindel angesetzt.

Bei der hohen Wichtigkeit des vorliegenden Gegenstandes für die Streichgarnfabrication, für die mechanische Tuchweberei wird

man es mir

nachsehen, wenn ich etwa zu lange bei den Martin'schen Erfindungen verweilt habe. Ich halte sie aber für zu

wichtig und zu eingreifend in den gegenwärtigen Stand dieser Industrien und empfehle sie daher auch der vollsten Aufmerksamkeit

der

betreffenden Kreise.

6. Richard's Umstellung des Stemmeisens bei Stemmmaschinen von Allen Ransome u. Comp. in

London. (Figur 8 bis 10 1/2.)

Gelegentlich eines Besuches der Etablissements der Firma Allen Ransome u. Comp. in London (Specialität für

Holzbearbeitungsmaschinen) habe ich bereits über die nach dem Patente des Amerikaners Richard gebauten

Stemmmaschinen Bericht erstattet.Man vergleiche polytechn. Journal, Jahrg. 1873, Bd. CCVII S. 450. Es kann demnach die Haupteinrichtung der auf der Ausstellung zu sehenden Maschine als bekannt vorausgesetzt werden.

Die Eigenthümlichkeit dieser Stemmmaschine liegt in der interessanten Vorrichtung, welche zum Umstellen des Stemmeisens dient,

wenn

dieses an das Ende eines zu erzeugenden Schlitzes angelangt ist. Hier findet diese Umstellung ohne Zeitverlust,

ohne Abstellung der Bewegung der Maschine statt, während sonst der Meißel mittelst eines Handgriffes um 180 Grad gedreht

werden kann, nachdem der Riemen auf die Leerscheibe gerückt und die Maschinenbewegung eingestellt ist.

Figur 8 zeigt uns in der Vorderansicht den oberen Theil der

Stemmmaschine, an welcher die hier besprochene Umstellvorrichtung des Stemmeisens angebracht ist; Figur 9 und 10 die näheren Details.

Die Spindel a, an deren unterem Ende das Eisen eingesteckt ist, erscheint nach oben verlängert und da durch

Feder und Nuth mit der Scheibe b in Verbindung gebracht.

Um diese Scheibe geht eine Schnur, welche von der Hauptwelle rückwärts während des Betriebes der Maschine unausgesetzt in

Bewegung gehalten wird. Die Drehung der Spindel a und

Scheibe b wird jedoch verhindert durch ein Stängelchen c, welches durch eine

Spiralfeder stets nach aufwärts gedrückt und dadurch vor die Nase d oder d'

der Scheibe b gestellt wird. Die Figur

9 zeigt die Scheibe b von unten angesehen.

Zieht der Arbeiter das Stängelchen c für einen Moment herab, so wird die Scheibe b frei und dreht sich um 180 Grad, bis der nächste Anschlag d oder d' gegen das sofort wieder zurückgekehrte Stängelchen c trifft.

Die auf c wirkende Spiralfeder ist in einer am Maschinengestelle angeschraubten Büchse e (Fig. 10) eingeschlossen, in

welcher durch den Stift f das Stängelchen c gegen Vordrehung gesichert

ist.

Zum Ausziehen der Späne aus dem Zapfenloche hat das Stemmeisen die in Figur 10 1/2 näher angegebene Gestalt. Der beiderseitige Ansatz n schleudert beim Aufgange des

Eisens die erzeugten Späne heraus.

Die Ausstellungsmaschine ist zugleich mit einem Bohrapparat versehen und kostet loco London circa 80 Pfund Sterling; ohne Bohrapparat nur 68. Für Verpackung und Zustellung zum Schiff 7 Procent

Zuschlag.

Die niedrig gelagerte Hauptwelle macht bis 600 Touren pro Minute, das Stemmeisen hat 4 1/2 engl. Zoll Hub

und können Holzstücke bis zu 11 Zoll Stärke auf den Tisch zur Bearbeitung aufgelegt werden.

Die Bodenplatte hat 2 1/2 × 3 engl. Fuß. Die Antriebsscheibe (12 Zoll Durchmesser) steht nach rückwärts etwa 9 Zoll, der

Fußtritt zur Bewegung des Tisches, auf welchem das Holz aufgelegt wird, etwa 15 Zoll nach vorwärts über die Bodenplatte hinaus.

Das Gewicht der Maschine beträgt ca. 750 Kilogramme; die nöthige Triebkraft ungefähr 1 Pferdestärke.

7. Ponetz's Schraubenmutter-Versicherung.

(Fig. 11 u. 12.)

Die Beschreibung der vom Sectionschef der k. k. priv. österr. Staatseisenbahn-Gesellschaft, Ingenieur Em.

Ponetz patentirten Schraubenmutter-Versicherung ist zum Theil schon im polytechn. Journal, Jahrg. 1873, Bd. CCVIII S.

4 veröffentlicht worden, daher hier nur die erforderliche Ergänzung gegeben werden soll.

Die vorliegende Schraubensicherung fällt durch ihre Aehnlichkeit mit dem Hohenegger'schen PatenteBeschrieben im polytechn. Journal, 1870, Bd. CXCVI S. 499. und mit dem Oakley'schen Schraubenbolzen auf.Beschrieben im polytechn. Journal, 1871, Bd. CCI S. 192.

Bei beiden verhütet die an einer Seite der Schraubenmutter aufgebogene Unterlagsscheibe ein Rückdrehen der Mutter, vorausgesetzt

daß

die Beilage selbst sich nicht drehen kann.

Hohenegger hat seine Schraubensicherung speciell für Eisenbahnzwecke eingerichtet; bei Laschenverbindungen

von Eisenbahnschienen wird das viereckige Unterlagsplättchen durch den Schienenkopf gegen Drehung gesichert.

Beim Oakley bolzen erhielt der Schraubenbolzen für die Beilage einen kantigen Querschnitt.

Ponetz hat zur Verallgemeinerung der Anwendung des Hohenegger'schen

Unterlagsplättchens die Drehung desselben dadurch hintanzuhalten gesucht, daß ein Zäpfchen von der Beilage in eine Vertiefung

im

betreffenden Constructionstheil eingreift oder, wenn das Zäpfchen am inneren Rand des Scheibchens angebracht ist, in eine

Nuth im

Schraubenspindelloch.

Wenn aber die Constructionstheile, wie z.B. Laschen, gleich bei der Herstellung mit einer Längsnuth versehen werden können,Dieselbe Voraussetzung macht Bouchecourt bei einer ganz anderen Sicherungsanordnung, welche im

polytechn. Journal Jahrg. 1869, Bd. CXCIV S. 414 beschrieben ist. so fertigt man auch die Unterlagsscheibchen dem entsprechend an, läßt die niedergebogene Kante der Beilage in die Nuth

eingreifen und sichert die Mutter durch Aufbiegen des Plättchens an passender Stelle. Diese zur Ausstellung (Oesterreich,

Hof 14 B, Gruppe XVIII) nachträglich gebrachte Schraubensicherung ist in Figur 11 und 12 skizzirt. Darin bezeichnen a die

Unterlagsscheibe, b die gesicherte Schraubenmutter und c den hiezu

aufgebogenen Theil der Beilage.

Tafeln