| Titel: | Neuere Gasmaschinen. |

| Fundstelle: | Band 270, Jahrgang 1888, S. 104 |

| Download: | XML |

Neuere Gasmaschinen.

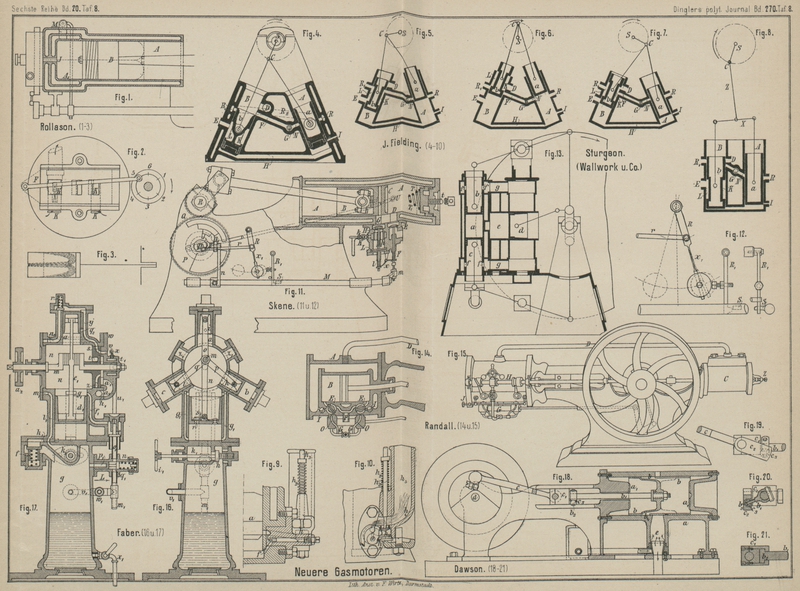

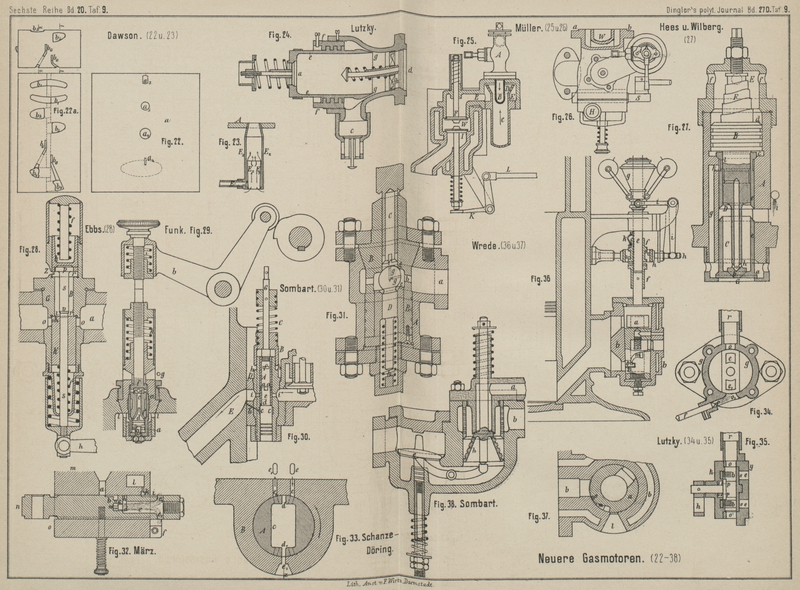

Patentklasse 46. Mit Abbildungen auf Tafel 8 und 9.

Neuere Gasmaschinen.

Während das sogen. Otto'sche Viertakt-Arbeitsverfahren

zur Herstellung eines geräuschlos arbeitenden Gasmotors fast ausnahmslos angewendet

wird, macht sich neben dem Streben, durch ein Zweitakt-Arbeitsverfahren für jede

Kurbelumdrehung eine Kraftäuſserung zu erzielen, auch eine Strömung bemerkbar, eine

Kraftwirkung auf drei volle Umgänge der Kurbel zu vertheilen. Neben den Zwei- und

Viertakt stellt sich somit der Sechstakt. Eine nach letzterem Verfahren arbeitende

Gasmaschine ist an A. Rollason in London (D. R. P. Nr.

39568 vom 25. Juli 1886) patentirt. Die Einschiebung eines Doppeltaktes hat hier

ausschlieſslich den Zweck, Luft in den Cylinder einzusaugen und wieder

herauszudrücken, um auf diese Weise eine günstige Kühlung des Cylinders

herbeizuführen und vorzeitige Zündungen zu vermeiden. Der Erfinder begründet das

Verfahren etwas dunkel mit folgenden Worten:

„Um vorzeitige und plötzliche Explosionen zu verhüten und die Temperatur in der

Verbrennungskammer in richtigen Grenzen zu halten, wird eine kühlende Luftmenge

in den Cylinder eingeführt und vor der Einströmung des Explosionsgemenges in der

Weise vertheilt, daſs die Wände der Verbrennungskammer mit einer Luftschicht

überzogen werden, in Folge dessen die den Wänden

mitgetheilte Hitze so weit als möglich in den Wänden zurückgehalten

(?), anstatt weggeleitet wird.“

Das Arbeitsverfahren der Maschine kennzeichnet sich in folgender Weise (Fig. 1 bis 3 Taf. 8):

1) Explosion der Ladung und Vorwärtsstoſs des Kolbens;

2) Zurückgang des Kolbens und Austreibung der Verbrennungsrückstände;

3) Vorwärtsstoſs des Kolbens und Ansaugen einer kühlenden Schicht atmosphärischer

Luft;

4) Rückgang des Kolbens und Austreibung der kühlenden Luftschicht;

5) Vorwärtsstoſs des Kolbens und Aufnahme des Explosionsgemisches;

6) Rückgang des Kolbens und Comprimirung des Explosionsgemisches.

Die Maschine arbeitet, wenn man von dem ersten der sechs Takte ihres Kreislaufes

ausgeht, wie folgt:

Durch die Entzündung des verdichteten Gemenges explodirt dasselbe plötzlich und

erzeugt einen sehr hohen Grad von Druck und Hitze. Da die erhitzten Gase jedoch

während des Beginnes des Hubes hauptsächlich mit den Wänden der isolirten

Verbrennungskammer A1

in Berührung sind, so ist der Hitzeverlust der hohen Verbrennungstemperatur nur

klein. Der Kolben B bewegt sich, dem Drucke folgend,

vorwärts, und während der Zeit, wo die entzündeten Gase mit den kühleren Theilen des

Cylinders A in Berührung kommen, entsteht eine

bedeutende Expansion und in Folge dessen Temperaturerniedrigung. Der Kolben

vollendet seinen Hub unter dem Einflüsse des Druckes der entzündeten Ladung, die

Expansion so weit als möglich befördernd. Beim Rückwärtsgange des Kolbens werden die

Verbrennungsproducte durch die Auslaſsöffnung M

ausgestoſsen (Weg von 2 zu 3, Fig. 2). Beim nächsten

Vorwärtsgange des Kolbens (Weg 3 bis 4, Fig. 2) wird eine Ladung

kühler Luft durch die Lufteinströmungsöffnung K und den

Schieber F eingesaugt. Indem dieselbe durch die

Verbrennungsrückstände im Raume A1 hindurchgeht, bis sie an die Rückwand des Kolbens

stöſst, theilt sie sich hier, wie in Fig. 3 dargestellt, nach

Meinung des Erfinders in der Weise, daſs der zuerst eingetretene, von der

Verbrennungskammer zurückgehende Theil sich von dem zuletzt eingetretenen nahe am

Kolben trennt und zusammen mit dem Reste der Verbrennungsrückstände durch den

nächsten Rückgang des Kolbens (Weg 4 bis 5, Fig. 2) ausgetrieben

wird.

Der von dem Kolben durchlaufene Theil des Cylinders A

ist verhältniſsmäſsig kühl, dagegen die Wandung der Verdichtungskammer A1 bedeutend erhitzt

und letztere in Berührung mit dem Ueberreste der eingesaugten, kühleren Luft. Beim

nächsten Vorwärtshube des Kolbens (Weg 5 bis 6, Fig. 2) kehrt der Schieber

zurück und das Gasventil wird geöffnet. Die Ladung strömt in die dem Vorwärtshube

des Kolbens folgende Luft, und zwar in einem Strome durch dieselbe hindurchgehend,

wobei sie in Folge ihrer Schnelligkeit zerstäubt und sich die Theilchen des

verbrennbaren Gases mit den Lufttheilchen innig mischen. Der erste Theil der angesaugten

brennbaren Gase wird durch Vermischen mit Luft verdünnt, kehrt zur hinteren Wand der

Verbrennungskammer zurück und umgibt die Oeffnung der Zündflamme, während der letzte

Theil unmittelbar hinter den Kolben strömt und dort verbleibt. Während des

Rückganges des Kolbens (Weg 6 bis 1, Fig. 2) wird das

Explosionsgemisch verdichtet.

Das Streben, die Gasmaschinen für gröſsere Arbeitsleistungen zu bauen und damit in

noch schärfere Concurrenz mit den Dampfmaschinen zu bringen, sowie die

Nothwendigkeit, für gewisse Betriebe, namentlich für elektrische Beleuchtungsanlagen

die Arbeitsabgabe möglichst regelmäſsig zu bewirken, veranlaſst die Constructeure

jetzt häufiger, Zwillingsmaschinen zu bauen. Bei der als allgemein anzunehmenden

Anwendung des Viertaktes für den Arbeitsgang von Gasmaschinen wird die Arbeit beider

gekuppelter Maschinen meist so geregelt, daſs die Explosion, also Kraftwirkung in

einem Cylinder mit der Verdichtung des Gemenges im anderen Cylinder zusammenfällt.

Eine Verallgemeinerung der Zwillingsanordnung unter Benutzung der früheren

Vorschläge, zwei Arbeitskolben in demselben Arbeitscylinder anzuwenden, wird von J. Fielding in Atlas Works, Gloucester, England (* D.

R. P. Nr. 40 654 vom 12. Januar 1887) vorgeschlagen.

Die Erfindung bezieht sich auf Gasmotoren, bei welchen zwei Kolben, die entweder in

zwei Cylindern oder in nur einem arbeiten, durch ihre Bewegung seitliche Oeffnungen

auf und zu machen und dadurch das Einlassen, die Compression und die Entzündung

einer explosiven Gasladung, sowie das Austreiben der Verbrennungsproducte bewirken,

nachdem sie Arbeit verrichtet haben. Fig. 4 zeigt den

senkrechten Schnitt einer Construction solcher Motoren, wobei zwei Cylinder in einem

Winkel von 45° gegen einander stehen. Fig. 5, 6 und 7 sind schematische

Zeichnungen der verschiedenen Stellungen der Kolben in entsprechenden Theilen einer

Kurbel Umdrehung.

Der eine Cylinder A hat drei seitliche Oeffnungen: I zum Einlassen der Zündflamme, R zum Ablassen des Gasdruckes und N zum

Einlassen der Gasladung. Der andere Cylinder B hat vier

seitliche Oeffnungen, D zum Einlassen von Luft, F mit N communicirend, R1 zum Ablassen des

Druckes und E für Auspuff, welcher durch ein Ventil

geregelt wird. Die Oeffnungen RR1 stehen mit einander durch einen äuſseren Kanal

oder eine Röhre in Verbindung, wie bei R2 punktirt angedeutet. In dem Kanäle F befindet sich das Gaseinlaſsventil G, welches durch die Maschine bewegt wird. Die beiden

Cylinder A und B stehen

frei mit einander in Verbindung durch einen unteren Kanal H. Der Kolben b von B hat Höhlungen K und L an seinen gegenüber liegenden Seiten.

Beide Kolben sind mit einer Kurbel C verbunden, deren

Welle S sich in der Richtung des Pfeiles dreht. Ist

Kolben b am Ende des abwärts gehenden Hubes angelangt und a im Aufgange begriffen, wie bei Fig. 4, und wird dabei

angenommen, daſs beide Cylinder unter den Kolben eine verdichtete Gasladung haben,

so wird beim weiteren Aufgange von a der Zündkanal I geöffnet und die Ladung entzündet Hierdurch werden

beide Kolben weiter nach oben getrieben, bis (Fig. 5) Kolben a Kanal R aufmacht und LR1 in Verbindung mit

E setzt. Indem das Ventil in E nun geöffnet wird, entweichen die

Verbrennungsproducte durch RR2

R1

L und E so, daſs der Druck

in den Cylindern bis zu dem der Atmosphäre sinkt. Während die Kolben noch im Steigen

begriffen sind und bis sie in die Stellung gelangen (Fig. 6), tritt Luft in den

Cylinder A durch DKF und

N, und wenn Ventil G

geöffnet wird, tritt Gas und Luft gemengt in A durch

N ein. Die Kolben gehen nun herunter, indem sie die

Verbrennungsproducte aus B durch E treiben, bis E durch b gedeckt wird (Fig. 7). Beim weiteren

Niedergange verdichten die Kolben die Ladung unter sich, bis sie wieder in die

Stellung Fig.

4 gelangen, von wo aus der Kreislauf der Bewegungen wiederholt wird.

Die Cylinder können auch seitlich neben einander gestellt werden, wenn die Kolben mit

zwei Kurbeln verbunden sind, die zu 45° gegen einander versetzt worden.

Fig. 8 zeigt

eine Construction, bei welcher die beiden in zwei Cylindern befindlichen Kolben ab mit einer Traverse X

verbunden sind, die eine rechtwinkelig gestellte feste Stange Z trägt, deren unteres Ende in geraden Leitschienen

läuft, während das obere Ende mit Kurbel C der Welle

S verbunden ist. Die Stellung der Kolben bei Fig. 8 stimmt

mit der der Fig.

4 überein. Die Cylinderladung wird entzündet, wenn Kanal 1 geöffnet wird, wodurch Verbindung mit einem

Zündapparate hergestellt wird. Fig. 9 und 10 zeigen eine derartige

Construction.

Hier ist I der Zündkanal, der eben durch Kolben a geöffnet wird, während der Raum unter den Kolben mit

verdichteter Ladung gefüllt ist. Ein kleiner Kanal f,

durch eine Schraube regulirbar, verbindet diesen Raum mit dem Zündkanale I und dieser steht in Verbindung mit dem Raume h, unter dessen Decke ein Ventil h1 sitzt, das

gewöhnlich durch Feder h2 (auf Stiel h3

) geschlossen gehalten wird, das aber während eines

Augenblickes durch einen Hebel mittels eines Excenters geöffnet wird. Oberhalb des

Ventiles h1 befindet

sich eine Zündflamme A4, die in einem Schornsteine h5 brennt. Während der Verdichtung der Ladung flieſst

ein kleiner Theil derselben durch f und I nach h. Gerade bevor

Kanal I durch Kolben a

geöffnet wird, wird h1

für einen Augenblick niedergedrückt und die Flamme A4 entzündet den Inhalt von A, wonach h1

geschlossen wird. Kolben a deckt dann Kanal I auf, und die Ladung wird durch die Flamme in h zum Explodiren gebracht.

Bei der Gasmaschine von R. Skene in London (* D. R. P.

Nr. 42067 vom 24.

December 1886) befindet sich im Arbeitscylinder auſser dem Arbeitskolben noch ein

frei beweglicher Kolben, ein sogen. Flugkolben. Derselbe ist hier angewendet, um die

Arbeitsleistung der Maschine durch Aenderung des Füllungsgrades zu regeln. Der

eigenartige Gedanke hat zur Construction der in Fig. 11 dargestellten

Maschine geführt.

Der Cylinder A ist auf der einen Seite offen und auf der

anderen Seite durch einen Deckel geschlossen, neben welchem ein Hilfsboden T angeordnet ist, dessen Abstand von dem Deckel durch

eine in diesen eingefügte Schraube t geregelt werden

kann. Der Hilfsboden ist auf seiner dem Cylinderraume zugekehrten Seite mit einer

kräftigen Spiralfeder T1 versehen. Zwischen dem Arbeitskolben B und

dem Hilfsboden T ist ein Hilfskolben C frei beweglich. In den Cylinder münden ein: ein Kanal

G, der den Einlaſs des brennbaren Gasgemenges

vermittelt, und ein Kanal D, dem eine doppelte Aufgabe

zufällt, einmal, die Verbrennungsgase nach geschehener Arbeitsabgabe auszulassen,

und dann, den Cylinderraum zwischen dem Hilfskolben und dem verstellbaren Boden mit

der äuſseren Luft in Verbindung zu setzen. Unterhalb des Kanales G befindet sich die Mischkammer, welche seitlich durch

ein Rohr K mit der Gasleitung und unten durch eine

mittels eines Tellerventiles L verschlieſsbare Oeffnung

mit der Auſsenluft verbunden ist. Die Regelung der Einführung des Gasgemisches in

den Cylinder erfolgt durch das im oberen Theile der Mischkammer angeordnete Ventil

H; der die Einmündung des Rohres K bedeckende Ventilsitz ist mit Schlitzen oder Löchern

für den Gasdurchgang versehen. Beide Ventile werden durch Spiralfedern h bezieh. l auf ihre Sitze

gepreſst. Den Zugang zum Kanäle D vermittelt das Ventil

E, welches gleichfalls durch eine Feder F auf seinen Sitz niedergedrückt wird. Diese ist

erheblich kräftiger gehalten als die vorhin erwähnten Federn h bezieh. l.

Arbeit der Maschine mit voller Füllung: Bei der

Darstellung Fig.

11 sei gedacht, daſs der Arbeitskolben seinen Ausschub begonnen hat. Das

Ventil E sei soeben geschlossen und dadurch die

Verbindung des Cylinderraumes mit der Auſsenluft abgeschnitten. Bei der

Weiterbewegung des Kolbens öffnen sich die Ventile H

und L und Ventil E bleibt

geschlossen, weil die ersteren mit geringerem Drucke auf den Sitz gepreſst werden

als das letztere. Es verharrt daher der Hilfskolben an seiner Stelle und das

Gasgemisch wird in den Cylinderraum zwischen den beiden Kolben eingesaugt, bis der

Arbeitskolben seinen Hub vollendet hat. Macht hierauf der Kolben seinen Einschub, so

verdichtet er das vorhin eingesaugte Gasgemenge und zugleich die im Cylinderraume

eingeschlossene Luft, indem der Hilfskolben C sich

zurückbewegt. Nach vollendeter Verdichtung erfolgt die Zündung des Gasgemisches und

hierauf der Arbeit verrichtende Ausschub des Arbeitskolbens. Bei dem wiederholten

Einschube des Arbeitskolbens ist das Ventil E geöffnet,

es erfolgt das

Austreiben der Verbrennungsgase, unterstützt durch die Vorbewegung des Hilfskolbens

in Folge der Spannung im Luftkissen. Die Verbrennungsgase werden vollständig

ausgetrieben. Es schlieſst sich hierauf das Ventil E,

und das beschriebene Spiel beginnt von Neuem. Die auf dem Hilfsboden befestigte

Spiralfeder dient dazu, die Vorbewegung des Hilfskolbens C zu befördern.

Arbeit der Maschine mit theilweiser Füllung: Die

Bewegung des Ventiles E ist dahin abgeändert, daſs

dasselbe nicht mehr, wie vorhin, während des ganzen Ausschubes des Arbeitskolbens

geschlossen bleibt, sondern zu irgend einem durch den beabsichtigten Füllungsgrad

bestimmten Zeitpunkte während der Dauer des Ausschubes wieder eröffnet wird. Ist

dies geschehen und auf diese Weise der Raum A1 wiederum mit der äuſseren Atmosphäre in Verbindung

gesetzt, so beginnt der Hilfskolben C dem seinen

Ausschub fortsetzenden Arbeitskolben zu folgen, während Luft in A1 einströmt und die

zwischen den beiden Kolben befindliche Ladung sich mit diesen gemeinschaftlich

vorbewegt. Bei dem Einschube des Kolbens erfolgt, wie vorhin, die Verdichtung der

Ladung, dann die Zündung und der Arbeitsausschub des Kolbens. Der erforderliche

Verdichtungsgrad der Ladung wird durch Vorschieben des Hilfsbodens T, wodurch sich der wirksame Cylinderraum entsprechend

verkleinert, gesichert. Die Abschwächung der Wirkung des Luftkissens gleicht sich

durch die Spiralfeder T1 auf dem Hilfsboden T aus. Erscheint der

Unterschied zwischen den Spannungen der Federn F und

hl nicht ausreichend, um bei Abschluſs des Ventiles

E das Eröffnen der Ventile H und L sicher herbeizuführen, so kann dieses

Eröffnen durch einen Hebel x unterstützt werden, dessen

einer Arm sich gegen die Feder F, dessen anderer, als

Flachfeder ausgebildeter Arm sich gegen die Feder l

legt, so daſs letztere auſser Wirkung gebracht wird, sobald das Ventil E sich schlieſst. Die Anhebung des Ventiles E erfolgt durch einen Hebel m auf einer Welle M. Diese wird von einer

durch die Schwungradwelle mit doppelter Geschwindigkeit angetriebenen Scheibe P unter Vermittelung eines Hebels w, dessen Rolle n1 sich gegen segmentartige Leisten auf der Scheibe

P legt, in Schwingungen versetzt. Die Dauer der

Schwingungen ist von der Länge der Segmente abhängig. Die Regelung erfolgt durch

Versetzen des Hebels n.

Mit dem beschriebenen Mechanismus steht eine Sicherheitsvorrichtung zur Verhinderung

eines Uebermaſses von Geschwindigkeit der Maschine in Verbindung. Dieselbe besteht

in einem Pendel R (Fig. 12), dessen Arm in

seinem unteren, die Pendellinse tragenden Theile x1 als Flachfeder ausgebildet ist. Dieses Pendel wird

durch eine Stange r, welche an einem Zapfen an der

Scheibe P angreift, in Schwingungen versetzt. Unter dem

Einflüsse der am Ende jedes Pendelhubes in der Pendellinse aufgehäuften Energie

erfahrt der Pendelarm in seinem Theile x1 eine Durchbiegung. Ueberschreitet diese

Durchbiegung ein bestimmtes Maſs, so schlägt die Pendellinse gegen eine Schraube an

einem Hebel R1 und

veranlaſst diesen zu einem Anschlage. In Folge dessen trifft bei der nächsten

Schwingung der Welle M ein an dieser angebrachter

Knaggen S auf das rechtwinkelig umgebogene Ende des

Hebels R1 und arretirt

die Welle M in derjenigen Lage, bei welcher der Hebel

m das Ventil E offen

hält. Wie vorhin dargelegt, folgt jetzt der Hilfskolben C dem Arbeitskolben bei seinem Ausschube, und es kann eine neue Ladung

nicht eingesaugt werden. Die Maschine kommt mithin zum Stillstande und wird vom

Arbeiter aufs Neue angelassen, nachdem er zuvor den Hebel n behufs Erzielung einer abgeänderten Bethätigung des Ventiles E verstellt hat.

Eine eigenartige Ausführung einer Maschine mit zwei im gleichen Cylinder

entgegengesetzt zu einander arbeitenden Arbeitskolben wird unter dem Namen Sturgeon-Maschine dem Engineer, 1888 * S. 484, zu Folge von der Firma H.

Wallwork and Comp. in Manchester gebaut. Fig. 13 zeigt die beiden

im Cylinder a hin und her gehenden Arbeitscylinder bc in ihrer nächsten Stellung, in welcher die von dem

Kolben d des Pumpencylinders e gelieferte Ladung am stärksten verdichtet ist. Durch einen Schieber wird

nunmehr die Zündflamme h in den Cylinder zwischen beide

Kolben gelassen, so daſs durch die entzündete Ladung beide Kolben Arbeit verrichtend

aus einander fliegen und durch ein etwas umständlich angeordnetes Gestänge die

Kurbel umdrehen. Die Kolben gehen kurz vor ihrer äuſsersten Stellung über Kanäle f, durch welche die Ausblasung der

Verbrennungsrückstände nach dem Wege g stattfindet.

Während dieser Zeit hatte der Pumpenkolben d eine neue

Ladung angesaugt und seinen Saugehub so zeitig vollendet, daſs der Rückhub und damit

der Einlaſs des Gemenges in den Cylinder a erfolgen

kann, bevor die Kolben bc die Oeffnungen f wieder decken. Demgemäſs drängt die neue Ladung die

Rückstände durch die Oeffnungen mit hinaus. Die Kolben bc gehen dann wieder zusammen und verdichten die von der Pumpe völlig

zugeführte Ladung zwischen sich. Die Maschine arbeitet demnach im Zweitakte. Die

Maschine ist in England unter Nr. 7925 vom 1. Juni 1887 patentirt.

Um die Geschwindigkeit des Arbeitskolbens während der Arbeitsperiode zu

beschleunigen, während der Verdichtungsperiode zu verlangsamen, wird von B. und J. Butterworth in Rochdale (* Englisches Patent

Nr. 12134 vom 24. September 1886) die mit dem Kolben gelenkig verbundene

Kolbenstange nicht unmittelbar an die Kurbel angeschlossen, sondern an eine um ein

Gelenk schwingende Schlittenbahn angebracht, in welcher der Kurbelzapfen mittels

eines Schlittens gleitet.

Ihrer eigenartigen Aufstellung und ihrer wenig geschickten Anordnung halber sei die

Maschine von N. B. Randall in Philadelphia erwähnt (*

Nordamerikanisches Patent Nr. 355101 vom 3. Juni 1886 und *

Scientific American, 1887 Bd. 56 S. 50).

Der Arbeitscylinder B (Fig. 14) ist innerhalb

eines Mantelcylinders A angeordet, welcher von der

achsial zu F liegenden Luftpumpe C (Fig. 15) durch Rohr D mit Luft angefüllt wird. Diese Luft wird durch die

gesteuerten Hähne J in die ebenfalls gesteuerten Hähne

E gelassen, wo sie sich mit dem von der Gaspumpe

G zugeführten Gase mischt. Die Hähne E schaffen das hier gebildete Gemenge durch einen Kanal

am Umfange in den Cylinder. Die Hähne sind doppelt angeordnet, um die Maschine

doppelt wirken zu lassen. Die Hähne E bewirken auch

durch ihre centrale Bohrung die Uebertragung der Zündflamme von der ständig

brennenden Flamme o in den Cylinder. Ein dritter Kanal

in jedem Hahne gestattet die Abführung der Verbrennungsgase in den Auspuff F.

Die Cylinder B und C sind

achsial angeordnet und sitzen deren Kolben auf derselben Stange, so daſs sie

gleichmäſsig hin und her geschoben werden. Die Gaspumpe wird durch einen Winkelhebel

von der Kurbelwelle aus getrieben, welche vom Arbeitskolben aus durch eine vom

Kreuzkopfe C abgelenkte Stange umgedreht wird. Der

Regulator wirkt auf den Gaszulaſs.

Ein dreicylindriger Motor, dessen Cylinderachsen kreisförmig um die Kurbelwelle um

120° versetzt angeordnet sind, wird von J. Faber in

Biberfeld (* D. R. P. Nr. 41483 vom 17. September 1886) vorgeschlagen.

Das Gas- und Luftgemisch wird durch entsprechende Ventile und eine besondere Pumpe in

einen die treibenden Mechanismen umhüllenden Raum geleitet, in welchem es gemischt,

dann mittels der Pumpe in einen besonderen Sammelraum gedrückt wird, von welchem es

dem nur auf einer Seite geschlossenen Kraftcylinder zugeführt wird; in diesem wird

es nach einem gewissen Kolbenwege abgesperrt und zur Explosion gebracht.

Auſser den drei Cylindern ab und c ist ein Pumpencylinder d vorhanden, welcher

die Luft und das Gas durch ein gemeinsames Saugventil e

ansaugt, verdichtet und dann durch das Druckventil f in

den Sammelraum g drückt. Von hier gelangt das

verdichtete Gasgemisch durch das Anlaſsventil h nach

einander in die drei Cylinder und zur Explosion. Die drei Cylinder sind mit

Plungerkolben ik und l

versehen und vorn offen, so daſs die Kurbelstangen direkt an den Kolben anfassen und

so auf die Welle m wirken, und zwar in dem inneren

Raume n, in welchen das Gasgemisch, nachdem es das

Ventil e passirt hat, erst eintritt, um von hier durch

die Pumpe d angesaugt zu werden. Durch die heftigen

Bewegungen der Kurbelwelle und Kurbelstangen op und q wird das Gasgemisch gehörig durch einander

gemischt.

Beim Aufgange, z.B. des Kolbens i im Cylinder a, öffnet sich das Ventil r, das verdichtete Gasgemisch tritt in den Cylinder. In diesem Momente

tritt ein Kanal s in dem auf der Welle sitzenden

rotirenden Schieber t vor eine Oeffnung v in dem Deckel to, vor welchem die Entzündungsflammen

x brennen; hierdurch erfolgt die Explosion, da der Kanal s mit dem inneren Cylinderraume, in welchem das

Gasgemisch sich befindet, durch Kanal j in Verbindung

steht. Durch die Explosion schlieſst sich das Ventil r,

indem sich die Explosion durch die Kanäle s und j weiter fortpflanzt, während andererseits die

Verbindung zwischen dem inneren Cylinderraume und den Gasflammen wieder

abgeschlossen wird.

Da der Druck des Explosionsgemisches gröſser ist wie der Gasdruck der Zündflammen, so

würde diese Zündflamme durch das Explosionsgemisch ausgeblasen werden, wenn der

Kanal s den Kanal j mit

v verbindet. Um dies zu vermeiden, befinden sich in

dem ringförmigen Raume t zunächst eine Reihe von

Oeffnungen, in welchen kleine Gasflämmchen brennen, durch welche die Hauptzündflamme

stets wieder angezündet wird.

Damit die verbrannten Gase im Ausströmungskanale j die

Zündung nicht verhindern, verbindet man den der Zündstelle am nächsten liegenden

Theil des Kanales j durch eine Oeffnung q2 mit einer

Cylinderstelle, wo die Explosion kurz darauf erfolgt, wodurch die frische Mischung

auch aus dem Cylinder in den Kanal j treten kann. Durch

die Oeffnung q2 wird

übrigens wahrscheinlich auch die Entzündung im Cylinder stattfinden, so daſs

dieselbe an zwei entfernt liegenden Punkten des letzteren stattfindet. Durch die

nach der Explosion erfolgende Ausdehnung der Gase wird der Kolben bis zum Ende

seines Hubes weiter bis zum todten Punkte bewegt und treibt dann auf seinem

Rücktritte die Explosionsgase gänzlich durch den Kanal j wieder aus, von welchem dieselben in eine Rinne in dem Schieber t durch einen der Kanäle a1 des Deckels w und einen der entsprechenden Kanäle h1 in der Wandung des Saugraumes n durch das Ausblaserohr ins Freie gelangt.

Der Plungerkolben d1 im

Pumpencylinder d hängt durch die Flügelstange e1 mit der Kurbelwelle

m zusammen; derselbe sitzt dem einen

Explosionscylinder a gerade gegenüber und hat denselben

Hub wie die Arbeitskolben ik und l. Der Durchmesser des Kolbens d1 ist so gewählt, daſs er bei einer

Umdrehung etwas mehr verdichtetes Gasgemisch liefert, als die drei Kolben ik und l zusammen bei

einer Umdrehung nöthig haben. Derselbe saugt das Gemisch durch die Kanäle g1 an und drückt es

nachher durch die Kanäle h1 und das Druckventil f in den Raum g. Oeffnet man mittels Handrad i1 das Ventil h, so strömt das Gas zunächst in den Raum k1 und gelangt von hier durch den Kanal

l1 in den

ringförmigen Kanal m, von dem es durch die Kanäle no1

p1 den entsprechenden

Cylindern ab und c

zugeführt wird. Das Gas tritt durch das Gasrohr m1 in eine Regulirungsvorrichtung n1 ein und von hier

durch ein Rohr o1 nach

dem Ventile e, welches den Gaszutritt gleichzeitig wie

den Lufteintritt durch das Ventil abschlieſst.

Läuft die Maschine zu rasch, so wird der Kolben p1 in dem Regulirungsraume n1 in der Richtung nach Pfeil L bewegt, wodurch die Gaseinströmungsöffnung q1 verkleinert wird. Da

aber der Kolben d1 doch

immer das gleiche Gasquantum ansaugt, so könnte trotzdem der Druck sich eventuell

noch im Raume g vergröſsern. Um auch dies zu vermeiden,

ist in dem Kolben d, ein Ventil r1 angebracht, welches durch eine Feder

s1 bis zu einem

gewissen Drucke geschlossen bleibt (welches vorher genau ausprobirt wird). Wird der

Druck nun gröſser, so öffnet sich das Ventil beim Niedergange des Kolbens, wodurch

ein Theil des angesaugten Gasgemenges wieder in den Raum n zurücktritt.

Den Raum n nimmt man im Verhältnisse zu den

Cylinderräumen ab und c

möglichst groſs, damit in letzteren bei geschlossenem Ventile e möglichst kein Gegendruck vorhanden ist. Um in der

Maschine ein fertiges Luft- und Gasgemisch zu besitzen, welches sofort zur Explosion

fertig in die Cylinder eintreten kann, wodurch das lästige Ansaugen des Gasgemisches

durch Drehen am Schwungrade vermieden wird, füllt man den Sammelraum g in irgend einer Weise theilweise mit Wasser, so daſs

sich in dem gröſsten Theile Luft befindet. Nun öffnet man an dem unteren Theile von

g einen Wasserablaſshahn x1 und gleichzeitig einen Gashahn w1 am oberen Theile

desselben, welcher mit der Hauptgasleitung m1 in Verbindung steht; dann tritt das Wasser durch

Hahn x1 aus, während

das Gas durch w1

eintritt. Ist das Wasser in g ausgelaufen, so schlieſst

man die Hähne w1 und

x1 das eingeströmte

Gas mischt sich nun mit der in g vorhanden gewesenen

Luft. Da die Pumpe aber mehr verdichtetes Gemisch liefert, als die Kraftcylinder

gebrauchen, so wird sich in g schon nach einigen

Umdrehungen verdichtetes Gemisch bilden, welches zum eigentlichen Betriebe nöthig

ist, während bei den ersten Umdrehungen die Explosion des Gasgemisches von

atmosphärischer Spannung genügt, die Maschine in Gang zu setzen.

Behufs Vereinfachung der Steuerung gibt H. T. Dawson in

Salcombe (* D. R. P. Nr. 41827 vom 13. Februar 1887) dem Arbeitskolben seiner

doppelt wirkenden Maschine auſser der hin und her gehenden Bewegung auch noch eine

um die Achse drehende Bewegung, so daſs nunmehr durch entsprechende Anordnung von

Wegen im Kolben und Cylinder die Steuerung durch den Kolben erfolgen kann.

Der im Cylinder a (Fig. 18) liegende Kolben

hat eine eigenartige Gestalt erhalten. Er besteht aus einem länglichen, genau

abgedrehten Halbcylinder, der durch eine Querwand in der Mitte seiner Länge in zwei

symmetrische Hälften getheilt ist. In dieser Querwand ist die Kolbenstange b1 befestigt, c ist die Pleuelstange und d die Kurbelwelle. Um dem Kolben die zur Steuerung erforderliche Bewegung

zu ertheilen, endigt die Kolbenstange in einen cylindrischen Kopf b2 (Fig. 19, 20 und 21), der in einer

Ausnehmung im Querkopfe c1 eingelagert ist. Am Ende der Pleuelstange befindet sich eine Gabel c2, die über den

Gelenkbolzen hinausragt und in einer ihrer Zinken eine Kugel c3 derart festhält, daſs sich dieselbe

sowohl frei drehen, als auch in der Längenrichtung der Pleuelstange um ein kurzes

Stück geradlinig verschieben kann. Die Kugel c3 ist in der Mitte durchbohrt oder mit einer

Ausnehmung versehen, in welche das Ende eines Armes b3, der auf der Kolbenstange festsitzt,

eingreift.

Wenn der Kolben in der gewöhnlichen Weise hin und her geht und in Folge dessen die

Pleuelstange um den Gelenkbolzen des Querkopfes pendelt, wird die Kolbenstange und

mit ihr der Kolben durch das Zusammenwirken der Gabel c2 und des Armes b3 um ihre Längenachse gedreht. Es wird

somit der Kolben eine zusammengesetzte Bewegung erhalten, so daſs jeder Punkt seiner

Mantelfläche ein Oval beschreibt.

(Schluſs folgt.)