| Titel: | Verfahren und Einrichtungen zum Trocknen, Sortiren und Zerkleinern von Kohlen, sowie zur Herstellung, zum Kühlen und Löschen von künstlicher Kohle. |

| Autor: | W. Koort |

| Fundstelle: | Band 270, Jahrgang 1888, S. 193 |

| Download: | XML |

Verfahren und Einrichtungen zum Trocknen,

Sortiren und Zerkleinern von Kohlen, sowie zur Herstellung, zum Kühlen und Löschen von

künstlicher Kohle.

(Schluſs des Berichtes S. 155 d. Bd.)

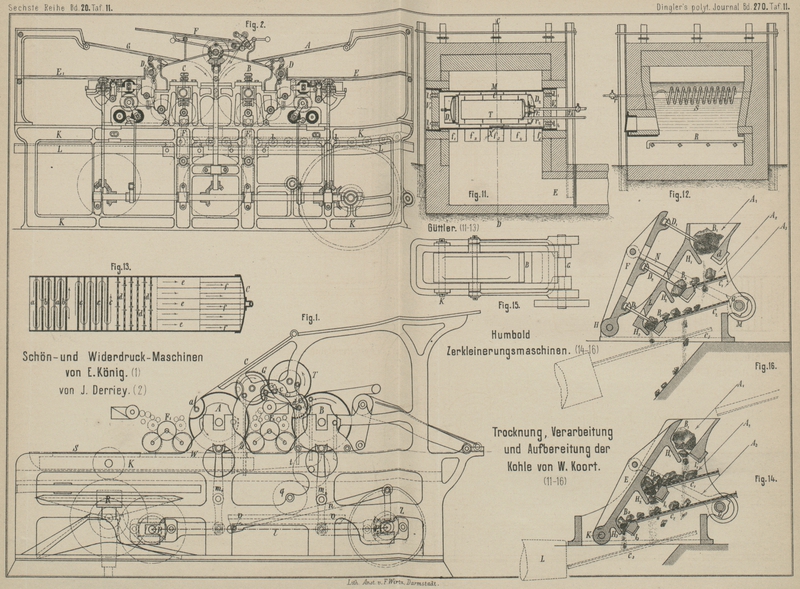

Mit Abbildungen auf Tafel

11.

Verfahren und Einrichtungen zum Trocknen u.s.w. von

Kohlen.

Um aus Holz, Torf, Stroh, Pflanzenmark, Baumwolle, Hanf, Flachs, Fruchtkernen,

Zuckerstärke, Gummiarten u.s.w. bei möglichst niederer Temperatur Kohle von

constanter Zusammensetzung zu erzeugen, genügen die bisher bekannten

Verkohlungsverfahren in Meilern, Kesseln oder Cylindern mit direkter Feuerung oder

überhitztem Wasserdampfe nicht oder doch nur unvollkommen. Es entfallen vielmehr

hierbei beträchtlich variirende Kohlenarten, welche auch bei Unterbrechung des

Verkohlungsprozesses noch nachkohlen, hauptsächlich in Folge der in den Kohlen

aufgespeicherten Wärme. Selbst bei geschickter Leitung des Verfahrens lassen sich in

den einzelnen Beschickungen Kohlenstoff, Sauerstoff, Wasserstoff reiche Erzeugnisse

nachweisen, wie schon die Schattirung der erzeugten Kohle, welche von roth bis

schwarz geht, anzeigt. An den Verkohlungsprozeſs schloſs sich dann das sogen.

„Dämpfen“, das oft tagelang dauerte und nie ohne qualitative und

quantitative Verluste an Kohle durchgeführt werden konnte. Man hat zur

Beschleunigung des Dämpfens zwar äuſsere Kühlung zu verwenden gesucht, aber vollen

Erfolg nicht erzielen können. Der Grund davon liegt im Wesentlichen darin, daſs bei

Ausführung dieser Operationen der Zutritt der atmosphärischen Luft zu den zu

behandelnden, glühenden oder abkühlenden frischen Kohlen nicht gehindert werden

kann, deren Porosität und Absorptionsvermögen im heiſsen frischen Zustande am

gröſsten sind. Bei dem Kühlen im Dämpfer tritt stets der Umstand ein, daſs sich nur

die Oberfläche der frisch erzeugten Kohle sättigt, während ihr Inneres seinem

Absorptionsbedürfnisse nicht genügen kann. Letzteres erwacht von Neuem bei der

Zerkleinerung und verursacht jedenfalls die Selbstentzündung des Kohlenpulvers oder

wohl gar Explosionen, wenn die Kohle zur Pulverfabrikation verwendet ist. Hermann Güttler in Reichenstein in Schlesien bewirkt daher (D. R. P. Nr. 42470 vom 12. Mai 1887) die Verkohlung selbst, sowie das Löschen

und Kühlen der fertigen Kohle im Verkohlungscylinder durch solche Gase von

entsprechender Temperatur, welche gegen den zu verkohlenden Stoff chemisch

indifferent und daher geeignet sind, dessen Verkohlung zu unterbrechen.

Es wird somit während der Verkohlung entsprechend heiſses, während der Kühlperiode

entsprechend kaltes Gas in den Verkohlungscylinder eingeführt. Hierzu geeignete Gase

sind z.B. Kohlensäure, thunlichst Sauerstoff freie Verbrennungsproducte,

Kalkofengase u.a.m.

Der zur Ausführung dieses Verfahrens dienende Ofen enthält eine Muffel M. Dieselbe trägt in ihrem Inneren den

Verkohlungscylinder C, welcher wiederum die zur

Aufnahme des zu verkohlenden Stoffes bestimmte Trommel T umschlieſst (Fig. 11). Um bequemes

Ein- und Ausbringen des Rohstoffes bezieh. der fertigen Kohle zu sichern, benutzt

man dazu zweckmäſsig eine zweite, aus T entfernbare

durchlöcherte Trommel. C sowohl wie T sind mit entsprechenden, den gegenseitigen Abstand

bestimmenden Rippen oder Bolzen versehen. Im eigentlichen Feuerraume liegt der

Ueberhitzungsapparat, hier eine Rohrschlange S (Fig. 12),

welcher durch ein Rohr r das zu erhitzende Gas

zugeführt wird. S communicirt mit C durch ein Verbindungsrohr r1. Die Destillationsproducte entweichen

mit dem zur Verkohlung benutzten Gase durch das Rohr r2. Die Rohre r1 und r2 sind entsprechend lösbar und leicht zugänglich mit

dem Deckel D2 von C verbunden, dessen andere Seite der lösbare Deckel D1 verschlieſst. C selbst und alle seine Verschlüsse müssen gasdicht

sein. Die auf dem Roste S verbrennenden Heizstoffe, in

der vorliegenden Ausführungsform Koks, erhitzen zunächst die Rohrschlange S in der Hauptsache durch Strahlung. Die Feuergase

übersteigen dann die Feuerbrücke F und erwärmen abwärts

ziehend die Muffel M von auſsen, um dann durch die

Füchse f1

f2

f3 ... nach der Esse

E zu entweichen. Der Verkohlungscylinder C ist mit Wärme- und Druckmesser versehen, um

Temperatur und Spannung dauernd controliren zu können. Nach Vollendung des

Verkohlungsprozesses werden die in den Muffelverschluſsdeckeln V1 und V2 befindlichen Löcher

l1

l2

l3... geöffnet und ein

die direkte Verbindung des Raumes zwischen M und C vermittelnder, vorher geschlossener Schieber X geöffnet, so daſs in den Raum zwischen Muffel und

Verkohlungscylinder kalte Luft zum Zwecke energischer Kühlung eingesaugt wird.

Gleichzeitig wird das Feuer vom Roste durch Ausziehen der Roststäbe entfernt und

kaltes, die Verkohlung unterbrechendes Gas durch ein die direkte Verbindung mit dem,

kaltes Gas enthaltenden Gasbehälter vermittelndes Rohr r3 dem Inneren des Verkohlungscylinders

zugeführt. Der Schieber X und die Oeffnungen l1

l2

l3 ... können auch

während des Verkohlungsprozesses zur Regelung der Temperatur benutzt werden.

Diese Ofeneinrichtung hat insofern eine Abänderung erfahren, als der

Verkohlungscylinder C in der Muffel M ausziehbar angeordnet ist und durch Einsätze in den

Verkohlungscylinder, massive oder gelochte Scheiben ab

cd (Fig.

13) oder Hülsen ef, das zum Verkohlen,

Löschen und Kühlen benutzte Gas gezwungen wird, vorgeschriebene Wege zu machen (D.

R. P. Nr. 44078 vom 29. December 1887, Zusatz zu Nr. 42470).

Eine Vorrichtung zum Zerkleinern und Sortiren von leicht zerbrechlichen Materialien

ohne Staub- und Griesbildung, in erster Linie für Steinkohle und ähnliche Stoffe

bestimmt, wird von der Maschinenbau-Anstalt „Humboldt“ in Kalk bei Köln a. Rh. hergestellt (D. R. P. Nr. 43237 vom 30. August

1887). In den Fig.

14 und 15 ist diese Maschine, welche in ihrer Anordnung etwa der unter dem Namen

„Blake'sche Steinbrecher“ bekannt

gewordenen Zerkleinerungsmaschine verglichen werden kann, dargestellt. Sie besteht

aus drei Abtheilungen B1B2B3, jede gebildet durch

die allen dreien gemeinschaftliche Brechbacke E, die

Lippen H1H2H3 und die Widerlager

J1J2J3 Zwischen H1J1 entsteht

beispielsweise eine Maulweite von 250mm, zwischen

H2J2 eine solche von

120mm und zwischen H3J3 kann das bis auf 80mm gebrachte Gut hindurchfallen. Unter H1J1, H2J2 und H3J3 sind die Siebe C1C2C3 angebracht, welche eine der darüber befindlichen

Maulweite entsprechende Lochung erhalten, also C1 eine Lochung von 120mm, C2 eine

solche von 80mm u.s.w.

Das zu bearbeitende Gut wird der Maschine schon zum Theile klassirt zugeführt, so

daſs Stücke A1 von 250

bis 600mm Raumgröſse in die Abtheilung B1 fallen und hier

unter 250mm reducirt werden, dann auf Sieb C1 gelangen, wo sie,

mit diesem Siebe direkt zugeführten Stücken A2 von weniger als 250mm Rauminhalt vereinigt, ihren Weg zwischen H2J2 hindurch suchen müssen, während die bei H1J1 bereits unter 120mm zermalmten Stücke durch dieses Sieb C1 direkt durchfallen

und auf Sieb C2

gelangen.

Die über 120mm groſsen Stücke werden zwischen H2J2 entsprechend

zerbrochen, fallen auf C2 entweder, je nach Gröſse, direkt durch dieses hindurch nach C3 oder erleiden eine

weitere Reduction zwischen H3J3 u.s.w.

Dem Siebe C2 wird

auſser dem von H2J2 und etwa auch von

C1 kommenden Gute

noch direkt klassirtes Gut A3 von entsprechender Gröſse zugeführt.

Sieb C3 ist mit

verschiedenen Maschen versehen und unten vor die Maschine hinausgeführt. Gerade

unter C2 bis unter H3J3 hat es feinste

Lochung zum Durchlasse von Staub und Gries. Weiter vorn können zwei oder mehr

Klassirungen stattfinden.

Wenn das Sieb C3 kürzer

gehalten wird, so kann das Gut auch in ein Cylindersieb L fallen, das unter der Zerkleinerungsmaschine aufgestellt ist, und in

welchem die Sortirung nach Korngröſse zwischen 80mm bis 10mm stattfindet. Die rüttelnde

Bewegung der Siebe erfolgt von irgend einer geeigneten Transmission mittels

bekannter Mechanismen. Die Brechbacke E wird von der

Achse G aus mittels Excenters in Thätigkeit gesetzt.

Der Backendrehpunkt kann auch anstatt unten (s. Zeichnung) nach oben, in die Nähe

des ersten Widerlagers gelegt werden.

Die Wirkungsweise der vorstehend beschriebenen Maschine beruht daher auf dem Prinzipe

der Arbeitstheilung, so daſs ein einmal auf eine bestimmte Gröſse gebrachtes Stück

nur dann und dort wieder einem Zerkleinerungswerkzeuge ausgesetzt wird, wann und wo

es von diesem allein reducirt werden kann, ohne Zwischentreten anderer Stücke.

Die Maschine nimmt somit nach jeder Zerkleinerung, die stufenweise erfolgt, eine Sortirung und

Klassirung des Materiales vor und führt dasselbe der seiner Gröſse entsprechenden

Abtheilung zu, ohne daſs es auf diesem Wege einer weiteren Reduction unterzogen

werden kann. Durch die so beschriebene Wirkungsart unterscheidet sich die Maschine

von allen ähnlichen Vorrichtungen.

Indessen verursacht die zermalmende oder zerquetschende Wirkung der schwingenden

Brechbacke E immer noch mehr Kleinmaterial als

wünschenswerth ist; daher ist die Maschine noch verbessert worden. Diese so

verbesserte Maschine (D. R. P. Nr. 43 903 vom 30. August 1887, Zusatz zu Nr. 43237)

ist in Fig.

16 dargestellt. An Stelle der schwingenden Brechbacke findet sich hier

eine feste Wand L mit Lippen H1H2H3 zur Bildung der Abtheilungen B1B2B3 und der enger

werdenden Oeffnungen H1J1, H2J2, H3J3. Hinter der festen

Wand L ist eine schwingende Backe F angeordnet. Dieselbe ist mit Dornen oder Stacheln D1D2D3 ausgerüstet, welche

den Widerlagern J1J2J3 gegenüber durch die

feste Wand hindurchgehen und beim Vorwärtsgange der Backe F in das zwischen L und J1J2J3 liegende Material

eindringen und es zersplittern.

Die in dieser verbesserten Form ausgeführte Maschine dürfte ohne Zweifel nach

Construction und Wirkungsweise zu den besseren neueren Zerkleinerungsmaschinen zu

zählen sein.

W. Koort.

Tafeln